Одним из наиболее распространенных металлов во всем мире можно назвать олово. Оно использовалось кузнецами на протяжении многих столетий для изготовления самых различных вещей. Еще до появления металлургической промышленности кузнецы знали, при какой температуре плавится олово, какими физико-химическими свойствами оно обладает. Важным моментом является то, что сплав олова и меди можно считать первым проявлением развития металлургии как отдельной отрасли. Первое искусственное соединение, созданное человеком, во многом зависело от достаточно низкой температуры плавления соединяемых металлов.

Получение и применение

В чистом виде рассматриваемый элемент не встречается. Он входит в состав касситерита в виде оксида. Много столетий назад этот металл добывался в открытых шахтах, но сегодня подобные месторождения практически не разрабатываются. Для получения олова проводится очистка руды. Концентрация элемента составляет 1%. Для получения 1 килограмма рассматриваемого металла приходится перерабатывать около центнера руды.

Температура плавления свинца и олова относительно невысокая, что определяет возможность использования этих материалов в домашних условиях на момент проведения пайки. Продаются металлы в виде небольшого прутка.

Тот факт, что температура плавления олова и свинца примерно одинаковая, определяет смешивание этих элементов для получения сплава с более привлекательными эксплуатационными качествами. Кроме этого, в олово могут добавлять серебро, медь и другие элементы.

Олово и свинец (стр. 1 )

ОЛОВО И СВИНЕЦ

Олово и свинец находятся в главной подгруппе IV группы Периодической системы, в которую также входят углерод C, кремний Si и германий Ge. Первые два элемента являются неметаллами, германий принадлежит к переходным элементам, а олово и свинец – типичные металлы. Поэтому в данном разделе олово и свинец будут рассматриваться отдельно от остальных элементов главной подгруппы IV группы.

Исторические сведения.

Олово и свинец принадлежат к числу семи металлов, известных человечеству издревле, поэтому точная дата их открытия не известна. Следует отметить, что вплоть до наступления н. э. олово и свинец нередко путали между собой, поскольку оба металла обладают схожими свойствами. Отголоски такого заблуждения сохранились до сих пор: например, в некоторых славянских языках (болгарском, сербском, чешском, польском) металл свинец называется словом олово.

Первые упоминания о чистом олове относятся ко II тысячелетию до н. э. Металл был, очевидно, малодоступен и дорог, так как оловянные предметы редко встречаются среди римских и греческих древностей. Открытие олова было связано, скорее всего, со случайным восстановлением касситерита (оловянного камня), наносные отложения которого встречаются на поверхности земли или близко к ней. Другим фактором, способствовавшим открытию металла, явилось то, что оловянные руды намного легче восстанавливаются, чем руды других металлов. Но задолго до того как научились добывать олово в чистом виде, человечеством широко использовался сплав олова с медью (бронза), который получали уже в IV тысячелетии до н. э. На протяжении всего бронзового века этот сплав был, выражаясь современным языком, стратегическим материалом: из него изготавливали орудия труда, оружие, предметы обихода и т. д.

Первые изделия из свинца датируются III тысячелетием до н. э. (Месопотамия, Древний Египет). Металл был открыт благодаря широкой распространенности своих руд и легкости, с которой его можно выплавить – достаточно было положить свинцовую руду в костер с большим количеством древесного угля и создать тягу (постоянный доступ свежего воздуха).

Происхождение латинского и русского названий обоих металлов доподлинно не установлено. Одна из версий звучит следующим образом: латинское слово stannum

(стойкий) первоначально относилось к сплаву свинца и серебра, позднее к другому, имитирующему его сплаву, содержащему около 67% олова, и лишь с IV века н. э. этим словом стали называть олово.

Распространение в природе

. Олово и свинец не принадлежит к группе наиболее распространенных элементов в земной коре, но и не являются редкими металлами.

Оба металла встречаются в природе в основном в виде кислородных или сернистых соединений, среди которых промышленное значение имеют касситерит (оловянный камень) SnO2, станнин (оловянный колчедан) Cu2S∙FeS∙SnS2, галенит (свинцовый блеск) PbS, англезит PbSO4 и церуссит PbCO3. Всего же известно около 25 оловянных и более 100 свинцовых минералов. Исключительно редко олово и свинец встречаются в самородном состоянии.

Физические свойства

. Олово имеет две аллотропные модификации. При обычных условиях устойчивой является β-форма (белое олово) – блестящий металл серебристо-белого цвета. Постепенно блеск исчезает, так как на поверхности металла образуется оксидная пленка. При температурах ниже –13оС белое олово превращается в α-форму (серое олово), особенно быстро этот переход происходит при температурах ниже –30оС. α-Олово представляет собой металл серого цвета, внешне похожий на свинец. Кроме цвета, две модификации олова различаются между собой по плотности и пластичности. Белое олово плотностью 7,29 г/см3 несколько тяжелее серого, плотность которого составляет 5,85 г/см3. β-Олово – мягкий и пластичный металл, он легко прокатывается в тонкую фольгу (станиоль), тогда как серое олово не обладает пластичностью и легко рассыпается в порошок.

Известно немало случаев, когда изделия, выполненные из белого олова, на морозе приобретали серый цвет и разрушались. Такое явление получило название «оловянная чума». Причина разрушения состоит в резком увеличении объема металла, ведь плотность белого олова больше, чем серого, и следовательно, при равной массе α-олово будет занимать объем на 25-26% больше по сравнению с β-формой. Переход одной формы олова в другую облегчается при контакте белого олова с частицами серой формы, и он распространяется подобно «болезни». Эта «болезнь» – одна из причин гибели экспедиции Скотта к Южному полюсу в 1912 году. На обратном пути участники остались без топлива из-за того, что оно просочилось через запаянные оловом баки, пораженные «чумой».

Свинец представляет собой металл грязно-серого цвета, но на свежем разрезе он имеет синеватый отлив и блестит. Однако блеск быстро пропадает, так как металл покрывается защитной пленкой оксида. Свинец – один из самых тяжелых металлов: его плотность составляет 11,34 г/см3, что примерно в полтора раза больше, чем у железа, или вчетверо больше, чем у алюминия. Недаром в русском языке слово «свинцовый» является синонимом «тяжелого». Кроме того, свинец – один из самых мягких металлов: его можно легко поцарапать ногтем или разрезать ножом.

И олово, и свинец принадлежат к группе легкоплавких металлов. Их температуры плавления равны 232оС и 327оС соответственно. Точки кипения: для олова 2270оС, для свинца 1750оС. Но еще задолго до достижения температуры кипения олово и свинец начинают испаряться. Для олова летучесть начинается примерно с 1200оС, для свинца – с 700оС. Последнее необходимо помнить тем, кто работает со свинцом при повышенных температурах, поскольку сам металл, а также его соединения токсичны. Попадая в организм, свинец накапливается в костях, вызывая в дальнейшем их разрушение.

Электропроводность олова и свинца низкая для металлов. Если сравнить оба металла с медью, то они примерно в 10 раз хуже проводят электрический ток.

Химические свойства

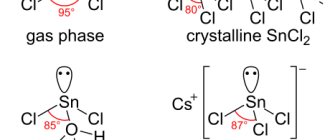

. Электронная конфигурация атомов олова и свинца завершается на ns2np2, где n – номер последнего (внешнего) электронного слоя. Поэтому оба металла могут проявлять валентности II или IV. Олово в одинаковой мере проявляет обе валентности, но соединения четырехвалентного олова более устойчивы. У свинца двухвалентное состояние преобладает над четырехвалентным, поэтому в большинстве соединений он проявляет валентность II. Кроме того, в атомах обоих металлов присутствуют незаполненные р — и d-орбитали, что сказывается на возможности олова и свинца к комплексообразованию.

Поскольку олово и свинец в электрохимическом ряду напряжений металлов расположены непосредственно перед водородом, их можно отнести к малоактивным металлам. Тем более что на снижении их реакционноспособности сказывается наличие оксидного слоя на поверхности металла.

При комнатной температуре олово и свинец устойчивы к воздействию большинства неметаллов и соединяются только с хлором и бромом, при этом олово проявляет валентность IV, а свинец – валентность II:

Но если подобрать определенные условия, можно получить хлорид четырехвалентного свинца (бромида и иодида свинца (IV) не существует, так как четырехвалентный свинец является сильным окислителем и он окислил бы бромид — и иодид-ионы до свободных галогенов):

Однако соединения свинца (IV) в основном нестабильны и легко превращаются в соединения двухвалентного свинца:

При повышенных температурах химическая активность металлов значительно возрастает, и они вступают в реакцию с кислородом, фтором, йодом, серой, селеном и теллуром. Кроме того, олово при нагревании взаимодействует с фосфором и азотом. И опять наблюдается различие по валентности: олово, как правило, проявляет валентность IV, тогда как свинец – II:

Лишь при реагировании с серой оба металла двухвалентны:

Существует также сульфид четырехвалентного олова SnS2, который получают косвенными методами, например, пропусканием сероводорода через подкисленные растворы солей олова (IV). Сульфида свинца (IV) не существует по той же причине, по которой никогда не образуются бромид и иодид свинца (IV).

С холодной или кипящей водой оба металла не взаимодействуют, зато при повышенных температурах они способны разлагать водяной пар:

Именно инертностью олова по отношению к воде и кислороду при обычных условиях объясняется использование этого металла в покрытии жестяной тары для продуктов питания. К тому же металлическое олово и продукты его коррозии относительно безвредны для человеческого организма. Некоторое время для этих целей применялся свинец, но после того, как стало известно о его токсичности, от него отказались.

Поскольку олово и свинец расположены в ряду металлов левее водорода, они способны вступать в реакцию с кислотами. При этом оба металла проявляют валентность II, исключение составляют концентрированная серная и азотная кислоты – с ними олово уже четырехвалентно. Из-за низкой химической активности металлов их растворение в кислотах происходит крайне медленно. Например, разбавленные соляная и серная кислоты начинают заметно действовать на олово только при нагревании. При комнатной температуре реакция идет с очень низкой скоростью, что почти невозможно заметить пузырьки выделяющегося газа:

| Из за большого объема этот материал размещен на нескольких страницах: 1 |

Проведение плавки металла

У олова температура плавления во многом зависит от того, есть ли примеси. Температура, при которой металл становится пластичным или жидким, может варьировать в пределе от 145 до 250 градусов Цельсия в зависимости от состава. При необходимости можно провести расплавку большого количества металла для его заливки по форме.

При выборе материала для создания формы учитываются нижеприведенные моменты:

- Структура не должна смачиваться жидким оловом. В противном случае форма может изменить свои размеры.

- Используемый материал должен выдерживать воздействие температуры не ниже 250 градусов Цельсия. В противном случае после заливки форма потеряет свои основные эксплуатационные качества.

Стоит учитывать, что в жидкой форме рассматриваемый металл может окисляться при контакте с воздухом. Твердое вещество, наоборот, обладает повышенной устойчивостью к кислородной коррозии.

Довольно большое распространение в электротехнике получил трехкомпонентный сплав, основой которого стал свинец. В качестве дополнительных компонентов могут использоваться олово и серебро. При производстве подобного сплава уделяется внимание тому, что концентрация металла не должна быть менее 95%. При подобном варианте сочетание веществ температура плавления составляет около 220 градусов Цельсия.

Технические параметры олова

Олово – от ложки до радиатора

Данный химический элемент известен более 3500 лет и изначально предназначался для изготовления столовых предметов. Современное потребление олова связано с консервной промышленностью.

Патент на способ хранения продуктов в жестяных банках принадлежит повару из Франции. С 1810 года человечество получило возможность долговременного хранения пищевых продуктов.

Олово является основным компонентом припоев, применяемых для пайки и лужения теплообменных аппаратов, радиаторов автомобильных двигателей, лужения медицинской и пищевой аппаратуры.

Материал используется для производства оловянной бронзы, обладающей отличными механическими, литейными, антикоррозионными свойствами. Такие сплавы применяются в деталях, предназначенных для эксплуатации в особых условиях и и при особой нагрузке.

Сплавом, обладающим низким коэффициентом трения, является баббит. Он содержит 83% олова, сурьму и медь. Его применяют в производстве подшипников. Благодаря устойчивому соединению сурьмы и меди сплав имеет высокую твердость.

Механизм работы подшипника и компоненты состава исключают возникновение механических повреждений на поверхности детали.

Олово обладает специфическими физическими свойствами:

- Его деформация сопровождается звуком, образованным в результате сдвига под воздействием силы.

- При температурах -39 °C и + 161°C олово превращается в порошок.

Истории известны случаи таких преобразований. Пуговицы, сделанные из чистого материала, на морозе теряли свою форму, а «оловянная чума» разрушала слитки металла.

Изготовление припоя

Для того чтобы повысить эксплуатационные характеристики припоя, в его состав добавляется небольшое количество сурьмы. Подобный вариант исполнения припоя применяется для пайки различных радиодеталей, особенно ответственных участков.

При выборе припоя следует уделить внимание и сплаву с серебром в составе. Его эксплуатационными качествами можно назвать:

- Существенно повышается срок эксплуатации. За счет серебра структура становится более устойчивой к процессу окисления.

- За счет повышения концентрация серебра появляется возможность использовать припой при изготовлении различных деталей промышленной техники. Однако серебро существенно повышает стоимость сплава, а также изготавливаемого изделия. Именно поэтому сплавы с высокой концентрацией серебра используют для изготовления важных деталей.

Проводится добавление в состав цинка, но подобные сплавы пользуются меньшей популярностью. Это связано с достаточно высокой химической активностью цинка. За счет взаимодействия с окружающей средой подобный сплав быстро разрушается. На основе цинкосодержащей смеси производятся припайные пасты, которые имеют относительно небольшой срок службы. Температура плавления в этом случае составляет 200 градусов Цельсия.

На протяжении многих лет используется и чистое олово в качестве полупроводникового припоя. Температура плавления этого элемента в чистом виде составляет 240 градусов Цельсия. Применяются они исключительно в промышленности, что связано с высокой стоимостью. В чистом виде из-за существенного повышения температуры структура олова перестраивается, на поверхности появляются черные пятна, которые указывают на существенное ухудшение основных качеств.

Характеристики отдельных марок

Все представители категории относятся к легкоплавким припоям. Оловянно-свинцовые сплавы при любом соотношении исходных металлов плавятся при температуре до 450 °С. Характеристики припоев ПОС регламентированы ГОСТом.

Производители поставляют припойную продукцию:

- в литых чушках;

- в виде проволочных изделий;

- лентообразной фольги;

- трубчатой продукции с флюсами внутри;

- порошков или пастообразной массы.

В целом существует однозначная закономерность. Чем меньше массовая доля олова в оловянно-свинцовом припое, тем больше его температура плавления и меньше прочностные показатели.

Больше половины олова

В сплаве, содержащем 90 % олова, остальную часть массы составляет свинец. Припой ПОС-90 имеет температуру плавления 220 ℃.

Применяется для пайки изделий, которые впоследствии будут подвергаться гальванической обработке золотом или серебром.

Оловянно-свинцовый припой с 61 % олова имеет более доступную температуру плавления, равную 191 °С. ПОС-61 используется для изготовления тонких контактов деталей из медных и стальных сплавов в различных измерительных приборах. Места нанесения сплава не должны подвергаться сильному нагреванию.

Припой модно применять для пайки проводов, имеющих толщину до 0,08 мм, в обмотке. Он может подвергаться действию токов высокой частоты.

Читать также: Модуль зуба шестерни таблица от диаметра

Припой используют во всех ситуациях, требующих большой прочности и надежности соединения радиоэлементов, компонентов микросхем. Им можно паять провода, защищенные оболочкой из поливинилхлорида.

Оловянно-свинцовый припой, содержащий равные доли двух металлов, обозначается как ПОС-50. Он плавится при температуре 222 ℃. Применим во всех ситуациях, где может использоваться ПОС-61.

Отличие сводится к тому, что данный припой имеет более высокую температуру плавления. Если контакт может нагреваться это качество будет полезным.

Меньше половины олова

Швы, для которых велика вероятность нагрева до еще более высоких температур, следует паять посредством припоя ПОС-40. Температура плавления оловянно-свинцового сплава, содержащего от 39 % до 41 % олова, составляет 238 °С.

Обращаем внимание на то, что представленные показатели характерны для окончательного плавления сплава. Начинается процесс при несколько более низких температурах.

Сплав предназначен для работы с проводами, деталями из разных металлов. Образующийся шов имеет меньший запас прочности, чем соединения, полученные сплавами с большей массовой долей олова. Припой используют для получения соединений, не подвергающихся большой механической нагрузке.

Еще большую температуру окончательного расплавления имеет сплав ПОС-30. Она равна 256 ℃.

Этот оловянно-свинцовый припой используется для пайки швов, не подлежащих нагрузке, из медных и стальных материалов.

Припой ПОС-18 окончательно расплавляется при 277 ℃. Образующийся шов имеет небольшую механическую устойчивость.

Представленный оловянно-свинцовый сплав можно применять для лужения, пайки ненагружаемых медных деталей, изделий из оцинкованного железа.

Оловянно-свинцовый сплав, содержащий всего 10 % олова, имеет максимальную в этом ряду температуру плавления, равную 299 ℃, и минимальную прочность.

ПОС-10 может использоваться для пайки, лужения контактов на поверхности приборов реле. ГОСТ позволяет применять состав для обработки контрольных точек в топках паровозов. В настоящее время паровозы остались уже только в музеях, иногда их приходится ремонтировать, реставрировать.

Припои с маркировкой ПОС – бессурьмянистые расходные материалы.

Особенности производства и обработки

Расходное сырьё получается из руды. Например, чтобы получить 1 килограмм чистого материала, необходимо переработать 100 кг руды. Плавятся оба материала при низких температурах. Для изготовления сплава нужно учитывать следующие особенности:

- При изготовлении формы для отливки нужно использовать материал, который не подвержен смачиванию расплавленными расходными металлами.

- Форма должна выдерживать нагрев при температуре свыше 250 градусов.

- Расплавленные металлы быстро окисляются под воздействием окружающей среды. Твердый металл защищён от окисления.

Если речь идёт о изготовлении припоя, то к соединению добавляют сурьму. Некоторые мастера добавляют серебро. Он обладает следующими особенностями:

- Серебро защищает материал от образования ржавчины.

- Из-за добавления благородного металла повышается ценник на готовый припой, но расширяется его функциональность.

Есть припои с добавлением цинка. Однако они редко используются. Цинк активно реагирует на воздействие факторов окружающей среды. Он начинает разрушаться, что приводит к нарушению целостности изделия. Лучше использовать смесь сурьмы, олова и свинца. Таким припоем паяют радиодетали, контакты, провода. Изменяя компоненты, мастера добиваются от расходника нужных характеристик. Нельзя забывать про использование флюса.

Сплав олова со свинцом обладает особыми характеристиками. Они изменяются после добавки легирующих компонентов. Применяются готовые соединения для изготовления припоев, износоустойчивых деталей, посуды, столовых принадлежностей, консервных банок.

Как отличить свинец и серебро?

Серебряные украшения популярны с давних времен, являясь более доступной альтернативой золоту. Поэтому многие пытаются выдать за серебро другие металлы, включая свинец. В большинстве случаев не возникает особых проблем, чтобы отличить их друг от друга, но у новичков в этом деле могут возникнуть сложности. Поэтому опишем несколько явных различий, которые вам нужно знать.

Серебро обладает серебристо-белым цветом, практически 100% коэффициентом отражения света. Со временем этот металл может потемнеть, что является естественной реакцией (серебро покрывается налетом сульфида). Если это настоящее серебро, то его можно очистить с помощью специального крема или зубной пасты – со свинцом, который тоже темнеет, у вас такого не получится.

Он внешне похож на серебро, но обладает синеватым оттенком. Другой простой способ проверки – с помощью кипятка. Нужно опустить серебряное и свинцовое изделие в кипяток на несколько секунд, а затем вынуть. Серебро будет достаточно сильно нагрето, а свинец нет, потому что он обладает низкой теплопроводностью.

Свинец сам по себе мягкий металл, поэтому его можно спокойно гнуть (серебро используется для изготовления ювелирных украшений, поэтому оно обладает большей плотностью). При этом серебро не оставляет темных следов на бумаге, в отличие от этого металла.

В нашей работают опытные сотрудники, которые без проблем отличат один цветной металл от другого. Если необходим дополнительный анализ, то лом отправляется в лабораторию. Поэтому если у вас скопилось определенное количество цветного металлолома, и вы не можете определить его тип, то обращайтесь в наши пункты приема, где вам помогут с этим вопросом. Мы всегда адекватно оцениваем количество примесей в ломе, поэтому предлагаем высокие цены при скупке.

Процесс лужения.

Лужение (оловянирование) — процесс нанесения на поверхность изделий тонкого слоя олова или сплава олова со свинцом, висмутом, сурьмой, цинком, медью, никелем, а также более экзотичными индием и галлием.

Лудить можно медь, латунь, бронзу, углеродистую и нержавеющую сталь, алюминий и его сплавы, титан, ЦАМ.

Потенциал Sn0/Sn2+ = -0,136 В, Sn0/Sn4+ = +0,015 В, следовательно, олово электроотрицательнее меди и электроположительнее всех остальных традиционных основ. По этой причине покрытия на основе олова могут электрохимически (анодно) защищать от коррозии только медь. Для остальных материалов олово будет катодом и обеспечит защиту только при отсутствии пор, сколов и сквозных царапин.

В целом оловянные покрытия обеспечивают хорошую свинчиваемость резьбовых соединений, паяемость, герметичность сборочных узлов. Оловянирование является подготовительной операцией перед заливкой подшипников.

Оловянные покрытия отличаются хорошим сцеплением с металлом основы, высокой эластичностью, устойчивостью к сернистым соединениям и к воздействию тропического климата.

2.1 Лужение чистым оловом.

Основной областью применения покрытий чистым оловом является пищевая промышленность. С органическими кислотами в герметичной среде олово образует комплексы, в результате чего потенциал его смещается в положительную область и оно становится анодом по отношению к железу. Это свойство, а также практически полная безвредность простых соединений олова, позволило использовать его для защиты внутренних поверхностей консервных банок. На изготовление белой (облуженой) жести в XX веке использовалось около 50% добываемого олова. Эти же свойства олова дали возможность применять покрытия на его основе в целях антикоррозионной защиты широкого спектра пищевого оборудования.

В электротехнике оловянные покрытия применяются для защиты медного кабеля от разрушающего воздействия серы, содержащейся в резиновой изоляции; для пайки контактов; для создания между трущимися поверхностями легко прирабатывающегося электропроводного слоя. Оловянные покрытия пластичны, и хорошо выдерживают механические нагрузки (вальцовку, штамповку, вытяжку).

Электрохимические оловянные покрытия просты в получении, что обеспечивается, в частности, высоким выходом по току электролитов лужения, но обладают рядом проблемных свойств:

• В случае длительного хранения на их поверхности наблюдается рост нитевидных кристаллических образований, которые вырастают в длину до 3-5 мм при толщине в несколько микрон. Эти образования, получившие название «усы», могут послужить причиной короткого замыкания внутри электрорадиотехнической аппаратуры, и соответственно, приводить к выходу ее из строя. До сих пор не установлена точная причина возникновения подобных явлений. Было замечено, что материал, на который осаждено покрытие, оказывает влияние на скорость возникновения усов. Так, в частности, на оловянном покрытии, нанесенном непосредственно на латунь, без технологического подслоя, нитевидные кристаллы появляются чаще и растут быстрее, чем на стальной основе.

• Есть теория, что под воздействием примесей в покрытии возникают внутренние напряжения сжатия специфического характера, что является основной причиной роста нитевидных усов. Примеси в покрытии могут быть механическими включениями (частички инородной твердой фазы), иметь диффузионный характер (диффузия из металла основы в покрытие), а также могут включаться в осадок в процессе соосаждения с основным покрытием. Также причиной роста усов считается наличие напряжений в металле-основе.

• «Оловянная чума» — переход из компактной аллотропной модификации в аморфное олово. При падении температуры ниже +13,2ºС происходит фазовый переход из компактного белого олова в порошкообразное серое. Процесс идет интенсивно при температурах ниже -30 оС и сопровождается увеличением удельного объема металла, в результате чего покрытие полностью разрушается.

• Одной из основных проблем чистого олова является то, что оно имеет очень короткий срок жизни в качестве покрытия под пайку. Теоретически этот срок составляет две недели. В производственной практике установлено, что уже после 2-3 дней хранения пайка становится почти невозможна. Это связано с тем, что чистое оловянное покрытие весьма пористо и имеет в своем составе большое количество примесей. Паяемость луженой поверхности может уменьшаться и вследствие образования на границе медь-олово интерметаллических соединений типа Cu3Sn, Cu6Sn5, которые уже при маленькой толщине (3 мкм) теряют пластичность.

Для сохранения свойств паяемости и снижения пористости покрытия луженую поверхность в обязательном порядке необходимо оплавлять. Оплавление производится погружением в глицерин при 230 ºС, что весьма энергозатратно и увеличивает конечную стоимость покрытия.

2.2 Оловянирование сплавом сплав олово-медь (бронзирование).

Особенности функциональных свойств и внешнего вида сплава олово-медь определяются процентным содержанием компонентов. При содержании от 2 до 3 % олова покрытие имеет медно-красный цвет, при повышении процента олова до 15-20 покрытие становится золотисто-желтым (желтая бронза), а при 35% олова оно приобретает серебристо-белый, близкий к олову, цвет (белая бронза).

Покрытия желтой бронзой по стали проявляют высокую коррозионную стойкость в среде холодной и кипящей водопроводной воды. Желтая бронза обладает невысокой пористостью и может применяться и как самостоятельное покрытие, и в качестве подслоя, например перед хромированием.

Покрытия с высоким содержанием олова (больше 35%) имеют большую пористость и их невозможно применять для защиты в агрессивных коррозионных средах. Белая бронза имеет весьма декоративный внешний вид и используется как замена никелевому покрытию. Так же интересны покрытия с содержанием олова от 45% — их можно окрасить в черный цвет путем анодного оксидирования.

Большую роль играют электрические свойства покрытия: удельное сопротивление электролитической бронзы, содержащей 25% Cu и 75% Sn, составляет 0,189 Ом*мм2 /м, а содержащей 60% Cu и 40% Sn 0,248 Ом*мм2 /м. Как известно, удельное сопротивление серебра составляет 0,015 Ом*мм2 /м, Cu 0,017 Ом*мм2 /м, а Sn 0,143 Ом*мм2 /м. Приведенные данные свидетельствуют о том, что покрытие белой бронзой по своим электрическим свойствам уступает серебряному и медному покрытиям. Однако при работе в среде, содержащей сернистые соединения, переходное сопротивление бронзовых покрытий более стабильно, чем серебряных. Значение электросопротивления сплава растет синхронно увеличению его твердости, максимум соответствует содержанию Sn 40-45%.

2.3 Оловянирование сплавом олово-свинец.

В силу своей химической стойкости сплав Sn-Pb активно применяется в качестве защитного антикоррозионного покрытия.

Сплав легкоплавок, имеет высокую плотность и низкую механическую прочность, может применяться для обеспечения спекаемости, и в качестве антифрикционного покрытия.

Покрытие обеспечивает однородность паяного шва, исключается образование гетерогенных систем со сложной структурой, вызывающих хрупкость соединения.

Средняя удельная электропроводность оловянно-свинцовых покрытий сопоставима с аналогичной характеристикой золотых покрытий.

Положительным свойством сплава следует считать так же обеспечение постоянства переходного сопротивления при изменении контактных давлений.

Установлено, что покрытия из свинцово-оловянных сплавов, содержащие лишь 5% олова, значительно лучше, чем свинцовые покрытия защищают от коррозии в морской среде. Сплавы с содержанием Sn-Pb 50/50 проявляют наибольшую химическую стойкость. Лучшие антифрикционные свойства обеспечивает сплав состава 8-12 % Sn. Такие покрытия выполняют также роль смазки при штамповке деталей из листовой стали.

Применение покрытия ПОС-60 (олово 60%, свинец 40%) позволяет интенсифицировать процесс пайки за счет снижения температуры плавления сплава до 183 ºС

2.4 Оловянирование сплавом олово-цинк.

Сплав Sn-Zn отличаются более высокими защитными свойствами в условиях атмосферной коррозии по сравнению с чистым цинком. Допускается его эксплуатация при высокой влажности и значительных колебаниях температуры. Наилучшей коррозионной устойчивостью обладает сплав, содержащий 20-25% цинка. Он электрохимически является анодным по отношению к стали, а пористость его, по сравнению с чистым оловом, значительно ниже. При увеличении содержания цинка в сплаве до 50% коррозионная стойкость приближается к чистому цинковому покрытию. При содержании в сплаве 10% цинка и меньше покрытие приобретает катодный характер по отношению к стали и перестает защищать его электрохимически.

Сплав с содержанием 20% цинка легко паяется и пригоден к пайке дольше, чем цинк. Он также легко поддается полировке.

2.5 Оловянирование сплавом олово-никель.

Покрытие сплавами олово-никель рекомендуется для придания свойств паяемости поверхности медных и стальных деталей кислотными флюсами при одновременной защите их от коррозии. Также, покрытие сплавом, содержащим 35-40% никеля, может применяться вместо хромовых покрытий. Микротвердость осадков сплава находится в пределах 4000-6000 МПа, износостойкость в несколько раз выше, чем износостойкость никелевого покрытия.

Покрытие имеет высокие декоративные характеристики и, в виду низкой пористости, может применяться с одним медным подслоем, без промежуточного никелирования. При соблюдении определенных условий электролиза, покрытие может получаться блестящим непосредственно из ванны, без применения блескообразующих добавок. Сплав может применяться вместо лужения, когда требуются более высокие механические характеристики, чем у оловянного покрытия.

Весьма целесообразно применение сплава олово-никель для деталей, подлежащих запрессовыванию в пластмассы.

Электролитический сплав Sn-Ni (65% Sn) представляет собой интерметаллическое соединение, устойчивое до 300 ºС. Такое покрытие не рекомендуется применять для деталей, которые подвергаются многократным перегибам или работают как пружины, так как оно склонно к шелушению и растрескиванию, ввиду высоких внутренних напряжений.

Испытания на пористость показали, что стальные образцы, покрытые сплавом Sn-Ni толщиной 15 мкм с подслоем меди толщиной 20 мкм, практически не имеют пор и обладают высокой коррозионной стойкостью в среде солевого тумана, при переменном нагреве. Кроме того, было установлено, что покрытие в течение нескольких месяцев сохраняет паяемость соответствующую свежеосажденному покрытию. После двухлетнего хранения прочность спайки у покрытия олово-никель уменьшилось на 20%, а у оплавленного олова на 60%

2.6 Оловянирование сплавом олово-висмут.

Олово-висмутовое покрытие обладает всеми достоинствами чистого олова, но имеет и ряд преимуществ перед ним. Висмут в покрытии предотвращает аллотропный переход олова из белого в серое, позволяет сохранить способность к пайке до года, исключает рост «усов», повышает коррозионную стойкость. Наилучшую паяемость покрытие проявляет при небольшом содержании висмута в сплаве — от 0,5 до 2 %. Сплавы олова с висмутом образуют системы эвтектического типа, причем при содержании висмута до 5% предполагается образование твердого раствора устойчивого при температуре до 231,8 °С.

2.7 Оловянирование сплавом олово-сурьма.

Сплав олово-сурьма (5-10% Sb) по свойствам идентичен олово-висмуту. Термические сплавы олово-сурьма с содержанием сурьмы до 0,5% не подвержены «оловянной чуме». Главное достоинство олово-сурьмянистого сплава состоит в том, что в нем не содержатся высокотоксичные элементы, такие как висмут или свинец, но это не ухудшает его эксплуатационных свойств.

2.8 Сплавы олова, редко применяемые в гальванике.

2.8.1 Сплав кадмий-олово.

Сплавы кадмий-олово представляют собой простую эвтектическую смесь.

Сплавы, содержащие 25% олова и 75% кадмия, проявляют высокие защитные свойства в среде солевого тумана. Имеются данные, что кадмиево-оловянные покрытия (40-60% кадмия), поддаются пассивированию в хромовокислом растворе с повышением стойкости против коррозии. Испытания показали, что кадмиево-оловянные покрытия в среде тепла и влаги, не уступают по коррозионной стойкости покрытиям сплавами Cd-Zn и Sn-Zn. В ходе испытаний на поверхности покрытия Cd-Sn образуются плотные нестирающиеся пленки продуктов коррозии, повышающие их защитные свойства.

Особый интерес представляет использование сплава кадмий-олово для защиты от коррозии стальных деталей авиационного оборудования. Коррозионная среда, в данном случае, особенно агрессивна ввиду резкого перепада температур, конденсации влаги на поверхности деталей, а так же воздействия летучих продуктов пластмасс, изоляционных материалов, смазочных масел и топлива.

2.8.2 Сплав медь-цинк-олово.

На практике электролитический сплав Cu-Zn-Sn сложно контролировать по процентному соотношению компонентов. Сплав может быть получен различного цвета: от серебристо-стального до золотистого. Цвет осадка может варьироваться температурой раствора и регулировкой плотности тока.

Сплавы подобного состава в течение длительного времени сохраняют способность к пайке, имеют достаточно высокую твердость и износостойкость. В промышленности могут применяться для защиты от коррозии резьбовых и точных деталей, для которых не допускается большая толщина покрытия. Покрытия золотистого цвета можно применять для декоративной имитации золота. Сплавы медь-цинк-олово и медь-кадмий-олово в процессе исследования были подвергнуты испытаниям в тропическом влажном климате. Испытания показали, что данные трехкомпонентные сплавы хуже защищают сталь, чем покрытия двойными сплавами Zn-Cd, Sn-Zn и Sn-Cd с соответствующей пассивацией.

2.8.3 Сплав свинец-олово-цинк.

Введение третьего компонента в свинцово-оловянный сплав позволяет дополнительно улучшить защитные, антифрикционные и другие функциональные свойства покрытий. Для снижения расхода олова при покрытии деталей двигателей внутреннего сгорания предложено использование трехкомпонентного сплава: 91-93% свинца; 6-8% олова; 0,5-5 % цинка. Применение свинцовых и цинковых покрытий для таких деталей не эффективно вследствие их низкой коррозионной стойкости по отношению к органическим соединениям и повышенным температурам. Оловянные и кадмиевые покрытия в этих условиях надежно защищают детали от коррозии, но Sn и Cd относятся к числу дефицитных и дорогостоящих металлов.

Покрытие Pb-Sn-Zn имеет наиболее высокую коррозионную стойкость при содержании цинка не свыше 1%. В этом случае защитные свойства покрытия в условиях среды высокой температуры и органических соединений, намного выше, чем у оловянных и кадмиевых покрытий. Кроме того, выраженные защитные свойства трехкомпонентного сплава позволяют применять покрытия небольшой толщины (3-5 мкм).

2.8.4 Сплав свинец-олово-медь.

Осажденный сплав содержит около 90-93 % свинца; 6-9% олова и 0,75-2% меди. Сплав рекомендуется для покрытия подшипников и для обеспечения прирабатываемости, так как проявляет отличные антифрикционные свойства и стойкость в среде органических соединений.

2.8.5 Сплав свинец-олово-сурьма.

Добавки сурьмы в свинцово — оловянный сплав оказывают действие схожее с добавкой меди: улучшение антифрикционных свойств покрытия, стойкости против эрозии и истирания. Осажденный сплав содержит 82% свинца, 11% олова, 7% сурьмы. Так же в промышленности нашел применение сплав, содержащий 93-97% свинца, 0,5-1% олова и 5-6% сурьмы.

Его целесообразно применять для улучшения антифрикционных свойств вкладышей подшипников, имеющих пористое хромовое покрытие. Покрытие трехкомпонентным сплавом толщиной 20-30 мкм значительно улучшает прирабатываемость хромированных вкладышей и повышает их коррозионную стойкость.

2.8.6 Сплав свинец-олово-индий.

Для вкладышей подшипников, работающих при повышенных удельных давлениях и высоких скоростях скольжения, рекомендуются покрытия сплавами, в состав которых входит индий. Возможно использовать для этих целей покрытие, содержащее 42% свинца, 42% олова и 16% индия.