ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АРМАТУРА ФОНТАННАЯ И НАГНЕТАТЕЛЬНАЯ

ТИПОВЫЕ СХЕМЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ

ГОСТ 13846-89 (СТ СЭВ 4354-83)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| АРМАТУРА ФОНТАННАЯ И НАГНЕТАТЕЛЬНАЯ Типовые схемы, основные параметры и технические требования к конструкции Gush and injection well equipment. Standard schemes, basic parameters and technical requirements for construction | ГОСТ 13846-89 (СТ СЭВ 4354-83) |

Срок действия с 01.01.90

до 01.01.95

Настоящий стандарт распространяется на устьевую фонтанную и нагнетательную арматуру, состоящую из устьевой елки и трубной обвязки, независимо от области применения по климатическому району и рабочей среде.

Настоящий стандарт не распространяется на устьевую арматуру с параллельным подвешиванием скважинных трубопроводов; для добычи или нагнетания теплоносителя, а также устанавливаемую на скважины с подводным расположением устья.

ТИПОВЫЕ СХЕМЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

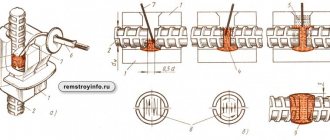

1.1. Типовые схемы фонтанных елок должны соответствовать приведенным на черт. 1, нагнетательных елок — на черт. 2.

1.2. Типовые схемы трубных обвязок фонтанных и нагнетательных арматур должны соответствовать приведенным на черт. 3.

1.3. Типовые схемы устьевых арматур должны составляться сочетанием типовых схем устьевых елок с трубными обвязками.

Типовые схемы фонтанных елок

1

— переводник к трубной головке;

2

— тройник;

3

— запорное устройство;

4

— манометр с запорно-разрядным устройством;

5

— дроссель;

6

— ответный фланец;

7

— крестовина

Черт. 1

Типовые схемы нагнетательных елок

1 —

переводник к трубной головке;

2

— тройник;

3 —

запорное устройство;

4 —

манометр с запорно-разрядным устройством;

5 —

обратный клапан;

6

— ответный фланец;

7

— крестовина

Черт. 2

Типовые схемы трубных обвязок фонтанных арматур

нагнетательных арматур

1 —

ответный фланец;

2

— запорное устройство;

3 —

трубная головка;

4 —

манометр с запорно-разрядным устройством;

5

— быстросборное соединение

Черт. 3

Примеры типовых схем фонтанных арматур приведены на черт. 4, нагнетательных арматур — на черт. 5.

1

— фонтанная елка (черт. 1);

2 —

трубная обвязка (черт. 3)

Черт. 4

1

— нагнетательная елка (черт. 2);

2 —

трубная обвязка (черт. 3)

Черт. 5

1.4. Основные параметры фонтанных арматур должны соответствовать указанным в табл. 1.

Таблица 1

| Условный проход, мм | Рабочее давление, МПа | ||

| ствола елки | боковых отводов елки | боковых отводов трубной головки | |

| 50 | 50 | 50 | 14, 21, 35, 70, 105 |

| 65 | 50, 65 | 50, 65 | |

| 80 | 50, 65, 80 | 14, 21, 35, 70, 105, 140 | |

| 100 | 65, 80, 100 | ||

| 150 | 100 | 21 | |

1.5. Основные параметры нагнетательных арматур должны соответствовать указанным в табл. 2.

Таблица 2

| Условный проход, мм | Рабочее давление, МПа | ||

| ствола елки | боковых отводов елки | боковых отводов трубкой головки | |

| 50 | 50 | 50 | 14, 21, 35 |

| 65 | 50, 65 | 50, 65 | |

| 80 | 65, 80 | 21, 35 | |

1.6. Условные обозначения устьевых елок и арматур должны состоять из наименования, шифра, построенного по схеме приложения 1, и обозначения нормативно-технического документа на поставку.

Примеры условных обозначений

Фонтанной арматуры с подвешиванием скважинного трубопровода в трубной головке, с фонтанной елкой по типовой схеме 6, с автоматическим управлением, с условным проходом ствола 80 мм и боковых отводов 65 мм, на рабочее давление 70 МПа:

Арматура фонтанная АФ6А-80/65´70 ГОСТ 13846-89

Елки с подвешиванием скважинного трубопровода в переводнике к трубной головке (катушке-трубодержателе), выполненной по типовой схеме 2, с ручным управлением, с условным проходом ствола 65 мм, боковых отводов 50 мм, на рабочее давление 35 МПа, коррозионностойкого исполнения К2:

Елка фонтанная ЕФК2-65/50´35К2 ГОСТ 13846-89

Нагнетательной арматуры с подвешиванием скважинного трубопровода в переводнике к трубной головке, выполненной по типовой схеме 1, с ручным управлением, с условным проходом ствола и боковых отводов 65 мм, на рабочее давление 21 МПа:

Арматура нагнетательная АНК1-65´21 ГОСТ 13846-89

То же, с двумя трубными головками по черт. 4б:

Арматура нагнетательная АНК1а-65´21 ГОСТ 13846-89

Нагнетательной елки с теми же параметрами и назначением:

Елка нагнетательная ЕНК1-65´21 ГОСТ 13846-89

Маркировка

Маркировочный код оборудования содержит в себе следующую информацию: название, шифр, обозначение изделия согласно документации на поставку.

Особенности маркировки оборудования:

- Название. Аббревиатурой ФА (АФ) и AH(HA) обозначается фонтанная и нагнетательная арматура, индексами EH и ЕФ — устьевое оборудование.

- Способ монтажа. Если трубопровод подвешивается в переводнике, то проставляется индекс K. Другие способы монтажа не имеют обозначения.

- Тип запорного механизма. Наличие блока ДУ маркируют индексом Д, полностью автоматические системы обозначают — A, комбинированные — B.

- Размеры. Следующие элементы маркировки — внутренний диаметр боковых отводов и ствола ЕФ или EH.

- Рабочее давление. Этот параметр указывается цифрами в МПа.

При необходимости в маркировочном коде проставляется индекс. обозначающий модификацию или модернизацию устройства.

Дополнительно указывается коррозионностойкое исполнение устьевого оборудования:

- K1 — содержание диоксида углерода в составе транспортируемой среды не превышает 6%;

- K2 — в составе транспортируемой среды помимо диоксида углерода содержится не больше 6% сероводорода;

- K3 — уровень содержания CO2 и H2S в составе рабочей среды может доходить до 25%.

Пример маркировки и ее расшифровки:

- АФ5В-55/З5х35 ГОСТ 1З846-89. Так маркируется фонтанная арматура, смонтированная по типовой схеме номер пять, с управлением комбинированного типа, D ствола и боковых отводов 55,0 и З5,0 мм соответственно. Оборудование рассчитано на эксплуатацию при внутреннем давлении З5 МПа (З56,9 кгс/см2).

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ

2.1. Условные проходы присоединительных фланцев устьевых арматур приведены в приложении 2.

2.2. Конструкция устьевой арматуры должна обеспечивать полную герметичность по отношению к окружающей среде.

2.3. Конструкция корпусных деталей устьевой арматуры должна обеспечивать возможность их опрессовки пробным давлением, приведенным в табл. 3.

Таблица 3

| Рабочее давление Р р, МПа | 14 | 21 | 35 | 70 | 105 | 140 |

| Пробное давление Р пр, МПа | 2 Р р | 1,5 P р | ||||

2.4. Соосность отверстий составных частей устьевой арматуры, образующих стволовый проход, должна обеспечивать беспрепятственное прохождение оборудования, приборов и приспособлений, спускаемых в скважину.

2.5. Конструкция трубной обвязки должна обеспечивать возможность подвешивания скважинных трубопроводов в корпусе трубной головки, контроля давления и управления потоком скважинной среды в затрубном (межтрубном) пространстве.

Допускается подвешивать скважинный трубопровод в переводнике к трубной головке.

2.6. Дроссель в фонтанной арматуре должен быть регулируемым.

Допускается применять по требованию потребителя нерегулируемые дроссели.

2.7. Допускается конструктивно объединять, не изменяя типовой схемы, устьевой арматуры, несколько составных частей в один блок.

2.8. Допускается дооборудовать фонтанные арматуры запорными устройствами и обратным клапаном, а елки — дросселем.

2.9. По требованию потребителя конструкция устьевой арматуры должна обеспечивать возможность:

монтажа елки при избыточном давлении среды в скважинном трубопроводе;

нагнетания ингибиторов коррозии и гидратообразования в скважинный трубопровод и затрубное пространство в фонтанных скважинах;

измерения давления и температуры скважинной среды в боковых отводах фонтанной елки.

2.10. По требованию потребителя в фонтанную арматуру следует включать:

автоматические предохранительные устройства;

запорные устройства с дистанционным управлением;

устройства, обеспечивающие возможность соединения скважинного оборудования с наземной системой управления;

быстросборное соединение для периодически устанавливаемого устьевого оборудования (приспособлений).

Схема фонтанной арматуры с системой управления приведена в приложении 3.

2.10.1. Пневмопилоты (автоматические предохранительные устройства) должны обеспечивать перекрытие скважинной среды при регламентированном его отклонении от заданного режима эксплуатации скважины.

2.10.2. Конструкция запорных устройств с дистанционным управлением должна предусматривать возможность ручного управления ими.

Требования к материалам

Для изготовления оборудования используется сталь углеродистых, низколегированных, и мартенситных нержавеющих марок классов АА, ВВ, СС, DD, ЕЕ, FF, НН. Элементы и конструкционные узлы, работающие в сероводородной среде и при воздействии диоксида углерода должны соответствовать параметрам, указанным в табл. 4 и 5.

Таблица 4.Химический состав материалов.

| Элемент | Содержание вещества в % | ||

| Стали низколегированных и углеродистых марок | Стали коррозионностойких марок | Сталь 45K для фланцевых элементов с приварными шейками | |

| С | 0,45 | 0,15 | 0,35 |

| Mn | 1,80 | 1,00 | 1,05 |

| Si | 1,00 | 1,50 | 1,35 |

| Р | 0,035 | 0,035 | 0,05 |

| S | 0,025 | 0,025 | 0,05 |

| Ni | 1,00 | 4,50 | — |

| Cr | 2,75 | 11,0-14,0 | — |

| Мо | 1,50 | 1,00 | — |

| V | 0,30 | — | — |

Таблица 5. Механические свойства.

| Материал | Предел текучести s 0,2, МПа (Psi) | Временн. сопротивл., МПа (Psi) | Относит. удлин. d 5, % | Поперечн. сужение y, % | Твердость, НВ |

| не ниже | |||||

| K248 (36K) | 248 (З6 000) | 48З (70 000) | 21 | — | 140 |

| K310 (45K) | З10 (45 000) | 19 | З2 | ||

| K414 (60K) | 414 (60 000) | 586 (85 000) | 18 | З5 | 174 |

| K517 (75K) | 517 (75 000) | 655 (95 000) | 17 | 197 | |

Для повышения прочности и твердости элементов оборудования, заготовки для его изготовления подвергаются дополнительной термической обработке, закалке. Металлопрокат проходит ряд испытаний, включая оценку ударной вязкости и устойчивости к нагрузкам на сжатие, растяжение и изгиб.

УСЛОВНЫЕ ПРОХОДЫ ПРИСОЕДИНИТЕЛЬНЫХ ФЛАНЦЕВ ФОНТАННОЙ И НАГНЕТАТЕЛЬНОЙ АРМАТУРЫ

| Условный проход ствола, мм | Рабочее давление, МПа | Условный проход, мм | |

| верхнего фланца трубной головки | нижнего фланца трубной головки | ||

| 50, 65, 80 | 14 | 180 | 180*, 280 |

| 21, 35 | 280 | ||

| 50, 65 | 70, 105 | ||

| 80 | 70, 105, 140 | ||

| 100 | 14, 21, 35, 70, 105, 140 | 230 | |

| 150 | 21 | 280 | 350 |

* Менее предпочтительный условный проход.

Фонтанная арматура, ее схемы и назначение

Фонтаннаяарматура предназначена для герметизации устья, контроля и регулирования режима эксплуатации скважин (эксплуатационных и нагнетательных).

Фонтанная арматура состоит из трубной головки и фонтанной елки (рис. 2.1).

Трубная головка монтируется непосредственно на колонной головке и предназначается для подвески одной или нескольких колонн НКТ и герметизации на устье межтрубных пространств. Трубная головка должна обеспечивать проход жидкости или газа в межтрубные пространства, а также позволяет контролировать давление в них и выполнять необходимые исследования скважины. Колонны подъемных труб подвешивают к трубной головке на резьбе либо на муфте. В первом случае при однорядной конструкции лифта трубы подвешивают на стволовой катушке; при двухрядной внутренний ряд труб — на стволовой катушке, а наружный — на тройнике трубной головки.

Фонтанная елка монтируется на трубной головке и предназначена для направления отбираемых из скважины жидкости и газа в манифольд, регулирования и контроля за работой фонтанной скважины.

Основными деталями и узлами фонтанной арматуры (рис. 2.1) являются крестовина 1, имеющая два боковых отвода, тройник 2, имеющий один боковой отвод, катушка или переводник 3, запорное устройство 4, фланец под манометр или буфер 5, кран 6, манометр 7, дроссель 8, заглушка 9, фланец 10.

Крестовина и тройник позволяют отводить добываемую смесь к манифольдам или иметь сообщение с одним из межтрубных пространств. На этих же деталях можно подвесить колонну НКТ. Колонна подвешивается непосредственно на этой резьбе или через переводный патрубок. Катушка или переводник служат для подвески НКТ или для перехода с одного размера деталей арматуры на другой.

Рис. 2.1. Схема фланцевой фонтанной арматуры

1

— крестовина;

2

— тройник;

3

— переводник трубной головки (катушка);

4 —

стволовая задвижка;

5

— буфер; б — вентиль или край; 7 — манометр;

8

— дроссель; 9 — заглушка;

10 —

фланец

Вертикальная, стволовая часть елки выполняется тройниковой -одно или двухструнной либо крестовой — двухструнной. По этому признаку арматура делится на тройниковую и крестовую. Схемы фонтанной арматуры по данному признаку регламентированы ГОСТ 13846-84, по которому установлены шесть типовых схем арматуры (рис. 2.2): схемы 1-4 — тройниковые, схемы 5, 6 — крестовые.

Рис. 2.2. Типовые схемы фонтанной арматуры

1 — манометр; 2 —

запорное устройство к манометру;

3 —

фланец под манометр;

4

— запорное устройство;

5 —

тройник, крестовина;

6

— дроссель; 7 — переводник трубной головки;

8

— ответный фланец;

9 —

трубная головка

Тройниковую арматуру рекомендуется использовать при низких и средних давлениях. Тройниковую арматуру с двухструнной елкой рекомендуют для скважин, в продукции которых содержаться механические примеси.

Крестовая и тройниковая однострунные арматуры предназначены для скважин, в продукции которых нет механических примесей.

Для средних и высоких давлений рекомендуют применять крестовую арматуру. Крестовая арматура значительно ниже тройниковой что облегчает ее обслуживание. К недостаткам крестовой арматуры относится то, что при выходе из строя одного из отводов необходимо закрывать нижнее стволовое запорное устройство, а следовательно, останавливать скважину. У тройниковой арматуры с верхним рабочим отводом при выходе его из строя можно закрыть среднюю стволовую задвижку и включить в работу нижний отвод.

При исследовании скважин часто необходимо устанавливать над фонтанной елкой лубрикатор для спуска того или иного прибора. Для этой цели в тройниковой и крестовой арматуре предусмотрено верхнее стволовое запорное устройство.

Шифр фонтанной арматуры в зависимости от ее схемы, конструкции, способа управления задвижками, условного прохода, давления климатического исполнения я коррозионностойкости может включать от девяти и более буквенных и цифровых обозначений.

Запорные устройства служат для полного перекрытия или полного открытия проходного сечения ствола или отвода. Регулировка параметров потока неполным закрытием запорного устройства не допускается. Для регулировки параметров потока и, следовательно, режима работы скважины используются специальные узлы — дроссели (штуцера). Штуцеры

применяют в основном нерегулируемого типа (рис. 2.4).

В некоторых случаях, при малом содержании абразива, ставят регулируемые штуцеры (рис. 2.5). В этом штуцере струя газа изменяет свое направление на 90°. Проходное сечение штуцера создается между иглой — наконечником 3 и втулкой штуцера 2.

Запорные устройства фонтанной арматуры

Запорные устройства фонтанной арматуры изготавливаются трех типов:

1) пробковые краны со смазкой по ТУ 26-14-24-77;

2) задвижки прямоточные со смазкой типа ЗМ и ЗМС с однопла-стинчатым шибером по ТУ 26-16-45-77;

3) задвижки прямоточные со смазкой ЗМAД с двухпластинчатым шибером по ТУ 26-02-728-76 «Оборудование устья нефтяных и газовых скважин на рабочее давление 70 МПа».

По условиям эксплуатации в зависимости от состава скважинной среды запорные устройства изготавливаются в трех исполнениях:

1) для нефти, газа и газоконденсата с содержанием Н2S и СО2 до 0,003% по объему каждого;

2) Н2S и СО2 до 6% по объему каждого;

3) СО2 до 6% по объему.

Задвижки и краны применяются в стволовой и отводящей части фонтанной арматуры. Перед манометрами устанавливаются вентили.

Пробковые краны со смазкой выгодно отличаются от задвижки (рис. 2.6). Для его открывания или закрывания достаточно повернуть пробку 2 на 90°. Уплотнительные поверхности крана покрыты смазкой и не отмываются потоком среды.

Прямоточная задвижка (рис. 2.9) работает на принципе самоуплотнения. Шпиндель 1 задвижки имеет опору качения, и поэтому М2 приблизительно 0.

Дляуменьшения осевых сил, действующих на шпиндель задвижки, применяется разгрузочный шток. У задвижек обоих типов есть общий недостаток — для открытия и закрытия необходимо сделать несколько поворотов маховика, прилагая усилие.

Вентили используют на вспомогательных линиях.

Фонтаннаяарматура предназначена для герметизации устья, контроля и регулирования режима эксплуатации скважин (эксплуатационных и нагнетательных).

Фонтанная арматура состоит из трубной головки и фонтанной елки (рис. 2.1).

Трубная головка монтируется непосредственно на колонной головке и предназначается для подвески одной или нескольких колонн НКТ и герметизации на устье межтрубных пространств. Трубная головка должна обеспечивать проход жидкости или газа в межтрубные пространства, а также позволяет контролировать давление в них и выполнять необходимые исследования скважины. Колонны подъемных труб подвешивают к трубной головке на резьбе либо на муфте. В первом случае при однорядной конструкции лифта трубы подвешивают на стволовой катушке; при двухрядной внутренний ряд труб — на стволовой катушке, а наружный — на тройнике трубной головки.

Фонтанная елка монтируется на трубной головке и предназначена для направления отбираемых из скважины жидкости и газа в манифольд, регулирования и контроля за работой фонтанной скважины.

Основными деталями и узлами фонтанной арматуры (рис. 2.1) являются крестовина 1, имеющая два боковых отвода, тройник 2, имеющий один боковой отвод, катушка или переводник 3, запорное устройство 4, фланец под манометр или буфер 5, кран 6, манометр 7, дроссель 8, заглушка 9, фланец 10.

Крестовина и тройник позволяют отводить добываемую смесь к манифольдам или иметь сообщение с одним из межтрубных пространств. На этих же деталях можно подвесить колонну НКТ. Колонна подвешивается непосредственно на этой резьбе или через переводный патрубок. Катушка или переводник служат для подвески НКТ или для перехода с одного размера деталей арматуры на другой.

Рис. 2.1. Схема фланцевой фонтанной арматуры

1

— крестовина;

2

— тройник;

3

— переводник трубной головки (катушка);

4 —

стволовая задвижка;

5

— буфер; б — вентиль или край; 7 — манометр;

8

— дроссель; 9 — заглушка;

10 —

фланец

Вертикальная, стволовая часть елки выполняется тройниковой -одно или двухструнной либо крестовой — двухструнной. По этому признаку арматура делится на тройниковую и крестовую. Схемы фонтанной арматуры по данному признаку регламентированы ГОСТ 13846-84, по которому установлены шесть типовых схем арматуры (рис. 2.2): схемы 1-4 — тройниковые, схемы 5, 6 — крестовые.

Рис. 2.2. Типовые схемы фонтанной арматуры

1 — манометр; 2 —

запорное устройство к манометру;

3 —

фланец под манометр;

4

— запорное устройство;

5 —

тройник, крестовина;

6

— дроссель; 7 — переводник трубной головки;

8

— ответный фланец;

9 —

трубная головка

Тройниковую арматуру рекомендуется использовать при низких и средних давлениях. Тройниковую арматуру с двухструнной елкой рекомендуют для скважин, в продукции которых содержаться механические примеси.

Крестовая и тройниковая однострунные арматуры предназначены для скважин, в продукции которых нет механических примесей.

Для средних и высоких давлений рекомендуют применять крестовую арматуру. Крестовая арматура значительно ниже тройниковой что облегчает ее обслуживание. К недостаткам крестовой арматуры относится то, что при выходе из строя одного из отводов необходимо закрывать нижнее стволовое запорное устройство, а следовательно, останавливать скважину. У тройниковой арматуры с верхним рабочим отводом при выходе его из строя можно закрыть среднюю стволовую задвижку и включить в работу нижний отвод.

При исследовании скважин часто необходимо устанавливать над фонтанной елкой лубрикатор для спуска того или иного прибора. Для этой цели в тройниковой и крестовой арматуре предусмотрено верхнее стволовое запорное устройство.

Шифр фонтанной арматуры в зависимости от ее схемы, конструкции, способа управления задвижками, условного прохода, давления климатического исполнения я коррозионностойкости может включать от девяти и более буквенных и цифровых обозначений.

Запорные устройства служат для полного перекрытия или полного открытия проходного сечения ствола или отвода. Регулировка параметров потока неполным закрытием запорного устройства не допускается. Для регулировки параметров потока и, следовательно, режима работы скважины используются специальные узлы — дроссели (штуцера). Штуцеры

применяют в основном нерегулируемого типа (рис. 2.4).

В некоторых случаях, при малом содержании абразива, ставят регулируемые штуцеры (рис. 2.5). В этом штуцере струя газа изменяет свое направление на 90°. Проходное сечение штуцера создается между иглой — наконечником 3 и втулкой штуцера 2.

Запорные устройства фонтанной арматуры

Запорные устройства фонтанной арматуры изготавливаются трех типов:

1) пробковые краны со смазкой по ТУ 26-14-24-77;

2) задвижки прямоточные со смазкой типа ЗМ и ЗМС с однопла-стинчатым шибером по ТУ 26-16-45-77;

3) задвижки прямоточные со смазкой ЗМAД с двухпластинчатым шибером по ТУ 26-02-728-76 «Оборудование устья нефтяных и газовых скважин на рабочее давление 70 МПа».

По условиям эксплуатации в зависимости от состава скважинной среды запорные устройства изготавливаются в трех исполнениях:

1) для нефти, газа и газоконденсата с содержанием Н2S и СО2 до 0,003% по объему каждого;

2) Н2S и СО2 до 6% по объему каждого;

3) СО2 до 6% по объему.

Задвижки и краны применяются в стволовой и отводящей части фонтанной арматуры. Перед манометрами устанавливаются вентили.

Пробковые краны со смазкой выгодно отличаются от задвижки (рис. 2.6). Для его открывания или закрывания достаточно повернуть пробку 2 на 90°. Уплотнительные поверхности крана покрыты смазкой и не отмываются потоком среды.

Прямоточная задвижка (рис. 2.9) работает на принципе самоуплотнения. Шпиндель 1 задвижки имеет опору качения, и поэтому М2 приблизительно 0.

Дляуменьшения осевых сил, действующих на шпиндель задвижки, применяется разгрузочный шток. У задвижек обоих типов есть общий недостаток — для открытия и закрытия необходимо сделать несколько поворотов маховика, прилагая усилие.

Вентили используют на вспомогательных линиях.

ПРИМЕР ТИПОВОЙ СХЕМЫ ФОНТАННОЙ АРМАТУРЫ С СИСТЕМОЙ УПРАВЛЕНИЯ

1

— станция управления;

2

— переводник к трубной головке;

3

— ответный фланец;

4 —

трубная головка;

5

-запорное устройство с ручным управлением;

6 —

манометр с запорно-разрядным устройством;

7

— запорное устройство с дистанционным управлением;

8 —

крестовина;

9

— регулируемый дроссель;

10 —

пневмопилот (автоматическое предохранительное устройство)

Примечание. На схеме не приведены датчики давления, температуры, загазованности и др.

Требования к сварным соединениям

При изготовлении задвижек, фитингов и других элементов скважинного оборудования применяется сварка, а также коррозионноустойчивая или упрочняющая наплавка. Аттестация выполняемых работ осуществляется предприятием-производителем. По результатам испытаний после определения свойств и качеств сварных соединений составляется протокол.

Сварочные работы выполняются с применением электродов ГОСТ 9467 и сварочной проволоки ГОСТ 2246. Характеристики соединительных швов должны соответствовать стандартам ASME, требованиям ГОСТ 5264, ГОСТ 14771, ГОСТ 871З, ГОСТ 160З7.

Подогрев материала и термообработка соединительных швов выполняется с учетом характеристик применяемых материалов и условий эксплуатации. Сварку или упрочняющую наплавку могут проводить аттестованные сварщики. Термообработкой изготавливаемого оборудования занимаются квалифицированные специалисты — операторы термических установок. Качество сварных швов определяется аттестованными контролерами.

Качество наплавки, прочность и плотность соединительных швов выполняется способами неразрушающего контроля. Определение качества соединительных и наплавочных швов включает в себя ряд испытаний:

- Визуальный и измерительный контроль. Для проведения испытаний применяются шаблоны, увеличительное оборудование, измерительные инструменты.

- Радиография (РГ). Для обнаружения внутренних дефектов применяются рентгеновские лучи. Этот способ позволяет обнаружить дефекты, размер которых менее 1% от толщины основы или наплавляемого металла.

- Люминесцентная или цветная дефектоскопия. Поверхность металла покрывают специальной краской или обрабатывают флюоресцирующим составом и облучают ультрафиолетовой лампой. Этот способ дает возможность выявлять поверхностные дефекты, непровары, незаплавленные кратеры, микротрещины металла, подрезы.

- Ультразвуковая дефектоскопия. Принцип данной методики основан на способности УЗ-волн отражаться от поверхности, которая может иметь разные акустические свойства. УЗД контроль позволяет с высокой точностью определять места залегания и размеры дефектов.

- Стилоскопирование металла. Это метод, позволяющий в минимальные сроки определить химический состав соединительного шва, упрочняющей или антикоррозионной наплавки, а также измерить толщину слоя.

Испытания выполняются после термической и механической обработки, если она предусмотрена нормативно-технической документацией.