Олово и свинец: основные отличия

Олово – это уникальный цветной металл, который стоит достаточно дорого. Он часто смешивается с другими металлами в сплавах. В частности, его смешивают со свинцом и выдают такой сплав за чистое олово.

В прежние времена эти металлы различали по цвету и называли их белым и черным оловом. Сейчас вы тоже можете отличить их друг от друга, даже не обращаясь в химическую лабораторию.

Вот несколько основных отличий свинца и олова:

- Свинец тяжелее олова (примерно в 1,5 раза). Даже если под рукой нет весов, вы все равно заметите эту разницу.

- Цвет. Чистое олово обладает серебристым и слегка белым оттенком. Свинец же более темный, потому что он окисляется на воздухе.

- У них разная температура плавления (232 градуса у олова, 327 – у свинца).

- Характерный хруст чистого олова. Если вы возьмете пруток олова и начнете его ломать, то металл начнет хрустеть. Припой со свинцом обладает более мягкой структурой, его можно легко гнуть, но характерного хруста уже не будет.

Но свинец часто путают не только с оловом, но и цинком. Эти 2 металла также имеют свои отличия, о которых нужно знать.

Скоро!

12 октября 2007

Введение

Рост внимания современной промышленности к вопросам сохранения окружающей среды и заботы о здоровье населения в последнее время сильно повлиял на состав применяемых материалов и технологий в производстве электроники. В частности, широкое распространение получила технология бессвинцовой пайки. Свинец – материал, наносящий существенный вред здоровью человека, но отказ от его применения в электронике вызвал ряд проблем технологического характера. Новые припойные сплавы, не содержащие свинец, как известно, обладают более высокой температурой плавления, что сужает окно процесса и, тем самым, приводят к ужесточению требований к управляемости процесса пайки. В некоторых применениях, например, в покрытиях контактных площадок печатных плат и выводов компонентов, с переходом на бессвинцовую технологию стало применяться чистое олово благодаря своей технологичности. При применении чистого олова также возникает ряд новых проблем, прежде всего связанных со свойствами данного материала, влияющими на надежность и работоспособность оборудования в жестких условиях. В частности, олово склонно к образованию нитевых наростов – так называемых «усов олова» и подвержено «заболеванию» на холоде — так называемой «оловянной чуме».

В этой статье рассматриваются основные проблемы, которые могут возникнуть при применении чистого олова взамен свинцовосодержащих сплавов, их причины, а также методы борьбы с потенциальными дефектами.

Олово: характеристики и применение

Олово (лат. Stannum) — химический элемент, расположенный в пятом периоде в IVА группе периодической системы Менделеева; атомный номер 50, атомная масса 118,69; температура плавления 231,9°С, температура кипения 2620°С, белый блестящий металл, тяжёлый, мягкий и пластичный. Олово — редкий рассеянный элемент, по распространённости в земной коре олово занимает 47-е место. Оно используется в основном как безопасное, нетоксичное, коррозионностойкое покрытие в чистом виде или в сплавах с другими металлами. Важнейший сплав олова — бронза (с медью). Олово, в частности, активно используется для создания сверхпроводящих проводов на основе соединения Nb3Sn.

Олово получило широкое распространение в производстве электроники в качестве припоя и покрытий благодаря хорошей технологичности.

Чистое олово в качестве покрытий

Покрытие контактных поверхностей чистым оловом применяется для обеспечения паяемости и защиты металла основы от коррозии.

С переходом на бессвинцовую технологию многие производители стали применять чистое олово для покрытия выводов и контактных поверхностей компонентов.

Покрытие иммерсионным оловом контактных площадок печатных плат применялось и ранее наряду с оловянно-свинцовым покрытием, благодаря такому необходимому для выполнения качественных паяных соединений свойству, как плоскостность поверхности. Плоская поверхность покрытых иммерсионным оловом контактных площадок позволяет производить качественный поверхностный монтаж многовыводных компонентов, в том числе с малым шагом выводов. Кроме того, применение чистого олова в бессвинцовой технологии обеспечивает отсутствие примесей других материалов, вносимых в припой во время пайки. Эти качества в комплексе с невысокой ценой стали предпосылкой для широкого применения процессов нанесения иммерсионного олова в качестве покрытия.

Иммерсионное олово осаждается химическим способом на медную поверхность печатного рисунка путем реакции замещения. При этом металл покрываемой основы отдает электрон иону олова в растворе, который переходит в металлическую форму, металл основы при этом растворяется анодно:

Me0 + Sn2+ -> Ме2+ + Sn0.

Стандартный электродный потенциал меди более положительный по отношению к потенциалу олова, поэтому реакция замещения может происходить только в присутствии комплексообразователя (тиомочевина), который сдвигает потенциал в более отрицательную область значений по отношению к олову:

2Cu0 + Sn2+ + 4NH2CSNH2 + 2CH3S03H -> 2Cu (NH2CSNH2)2CH3S03 + Sn0 + 2H+[5],

где NH2CSNH2 — тиомочевина, CH3S03H — метан-сульфоновая кислота [9].

Толщина иммерсионного оловянного покрытия составляет около 1 мкм.

Однако с началом активного использования чистого олова при постоянно растущих требованиях к микроминиатюризации изделий специалисты столкнулись с новыми проявлениями давно известных в металлургии особенностей этого материала: т.н. «усов» олова и «оловянной чумы».

Усы олова

Образование усов – давно известное явление. Оно характерно не только для олова, к образованию усов также склонны такие металлы, как цинк и кадмий. В действительности первые опубликованные сообщения об «усах» олова датированы 40-50-ми годами XX века, однако в производстве электроники этому явлению уделялось мало внимания, поскольку рост оловянных усов не происходит при наличии свинцовосодержащего покрытия оловянных основ, а также при достаточном количестве примеси свинца в олове. Использование классического эвтектического оловянно-свинцового сплава, наиболее широко применявшегося до перехода на бессвинцовую технологию, гарантировало отсутствие данной проблемы.

Усы олова представляют собою тонкие нити, которые могут расти вертикально, изгибаясь, спиралевидно, в виде крюкообразных или вилкообразных кристаллов олова. Длина усов может достигать 150 мкм, что вызывает серьезную опасность замыкания соседних элементов проводящего рисунка печатной платы. Усы, изгибаясь или отрываясь в процессе изготовления изделий и их эксплуатации, могут образовать проводящие перемычки между токоведущими поверхностями. При этом при достаточно большом токе усы могут плавиться, вызывая кратковременные отказы. Куски усов могут вызывать как перемежающиеся, так и постоянные отказы изделия.

Рис. 1. Пример изгибающихся усов олова под микроскопом. Фото из [1].

Рис. 2. Пример усов олова при увеличении в 3000х. Фото из [10].

Точно предсказать образование усов олова невозможно: они могут появляться как на новых изделиях, так и спустя годы после начала эксплуатации, и на элементах, и под ними. Они могут не появиться вообще. Известно, что усы обычно растут на покрытиях толщиной свыше 0,5 мкм [9].

По поводу причин роста усов олова до недавнего времени единого мнения у специалистов не существовало. За последние несколько лет произошли значительные сдвиги в области изучения усов и основных причин их образования, но, тем не менее, окончательного согласованного решения по причинам данного явления еще нет. Также не существует промышленных стандартов, дающих определение усам олова и регламентирующих методы борьбы с ними.

Установлено, что движущей силой в образовании усов является сдавливающее напряжение в слоях олова. Это напряжение может быть следствием различных причин, таких как формирование интерметаллической структуры, окисление и коррозия, цикличное изменение температур или механическое воздействие [2].

В гальванических оловянных покрытиях сразу же после осаждения возникает напряжение растяжения, которое со временем (3-5 дней) ослабевает. Через 5-7 дней начинает расти внутреннее напряжение сжатия, которое является следствием образования на границе слоев олово – медь интерметаллидов (Cu6Sn5 и Cu3Sn), молярный объем которых больше по отношению к объему чистых слоев олова и меди. В результате происходит винтовой сдвиг по границе зерен кристаллической решетки, где и начинается рост нитевидных кристаллов [9].

Иммерсионное олово имеет маленькую толщину, поэтому напряжение растяжения после покрытия не возникает. Однако рост усов все же имеет место, и причиной их роста является напряжение сжатия в результате роста слоя интерметаллидов. Так как толщина олова невелика, его атомы мигрируют вдоль границ между зернами металла к месту роста нитевидных кристаллов.

Тонкие слои покрытия наиболее подвержены внутренним напряжениям, так как интерметаллиды быстро поглощают слой чистого олова полностью и окисляются. Оптимальная толщина иммерсионного олова, равная ~1 мкм, представляет уже серьезную трудность для диффузии интерметаллидов [9].

Усы или дендриты?

Усы олова не следует путать с ростом дендритов, который также является относительно частой причиной отказов электронных устройств, выражающихся преимущественно в перемежающихся или постоянных коротких замыканиях. Различие заключается не только в процессе формирования, но и в том, что известно об этих двух явлениях.

Дендриты хорошо изучены, поскольку не являются проблемой, вызванной переходом на бессвинцовую технологию. Они представляют собой металлические нити или кристаллы, которые растут на поверхности металла (в плоскости х-у), а не перпендикулярно ей (в отличие от усов), в виде древовидных структур. Механизм роста дендритов носит электролитический характер. То есть для роста дендритов необходимо иметь электролит и напряжение, а следовательно, дендриты могут приводить к отказам только в случае наличия условий для образования электролита (например, влажность плюс остатки флюса или органических кислот), а также только при эксплуатации изделия.

Под действием присутствующего на плате напряжения проводник-анод растворяется, отдавая в канал положительно заряженные ионы металла (рис. 3а). Ионы направляются по каналу к проводнику-катоду, восстанавливаются на нем до металлического состояния, образуя в изоляционном зазоре проводящие перемычки в виде дендритоподобной рыхлой металлической структуры (рис. 3б) [6]. Скорость роста дендритов на катоде может достигать 0,1 мм в минуту [5]. В результате этих процессов за несколько минут могут образоваться нитевидные кристаллы толщиной 2…20 мкм и длиной до 12 мм (рис. 3в). После образования нитевидной перемычки кристаллы постепенно утолщаются до 0,1 мм, приобретая отчетливый металлический блеск. Сопротивление таких кристаллов может доходить до 1 Ом [6].

Рис. 3. Схема образования дендрита в канале, наполненном ионогенными загрязнениями. Рисунок из [6].

Последовательность роста дендритов хорошо прослеживается на фотографиях (рис. 4).

Рис. 4. Стадии роста металлических дендритов: а — 2 мин; б — 2,5 мин; в — 3 мин; г — 4 мин. Фото из [6].

Рост дендритов наблюдается на проводниках с покрытием из Ag, Cu, SnPb, Au, AuPd. Во избежание развития дендритного роста производители контролируют присутствие на конечных изделиях влаги и остатков химических веществ, которые способны растворить металл с образованием ионов, формирующих затем дендриты [1].

Интерметаллиды в оловянном покрытии

Как известно, Интерметаллиды или Интерметаллические соединения – это соединения двух или нескольких металлов между собой. Интерметаллиды относятся к металлическим соединениям, или металлидам. Они образуются в результате взаимодействия компонентов при сплавлении, конденсации из пара, а также при реакциях в твердом состоянии вследствие взаимной диффузии (при химико-термической обработке), при распаде пересыщенного твердого раствора одного металла в другом, в результате интенсивной пластической деформации при механическом сплавлении (механоактивации) [7]. По сути интерметаллид — тонкий пограничный слой взаимопроникновения паяемых металлов друг в друга.

В паяных соединениях интерметаллический слой играет роль механической связки. Однако образование интерметаллидов между оловянным покрытием и материалом основы и их последующее окисление являются прямой причиной ухудшения паяемости. Если толщина оловянного покрытия слишком мала, постоянно растущий слой интерметаллидов поглощает чистое олово, окисляется и ухудшает смачиваемость припоем [9].

Как уже отмечалось, образование интерметаллидов может быть причиной образования усов олова.

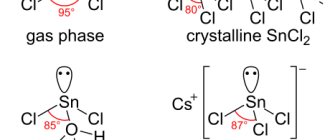

Подверженность олова к образованию интерметаллидов связана с его структурой, которая имеет объемноцентрированную тетрагональную кристаллическую решетку. Соотношение длины сторон ячейки решетки (с/а) меньше единицы (прямоугольник в поперечном сечении). Такая некубическая структура решетки свидетельствует об анизотропных свойствах металла. Для олова коэффициент температурного расширения и коэффициент самодиффузии больше в направлении более длинной стороны кристаллической ячейки.

Учеными был отмечен однонаправленный рост усов олова [9], что является дополнительным подтверждением связи анизотропной структуры олова с образованием усов.

Кроме того, из-за образования интерметаллидов возможно появление так называемых волосных трещин, образование непрочных паяных соединений, что негативно сказывается на характеристиках изделия.

«Болезнь» белого олова

«Болезнь» белого олова зависит не столько от совместной эксплуатации олова с какими-либо другими материалами, а от его природы.

В конце прошлого века произошел интересный случай: из Голландии в Москву отправили олово по железной дороге. Вышел поезд, груженный брусками белого олова, а привез он лишь серый, ни на что не пригодный порошок. В дороге олово «простудилось», и на него «напала чума» [3]. Это одна из несколько легендарных историй, когда из-за оловянной чумы неслись экономические потери и даже гибли люди.

Рис. 5. Олово с 5% содержанием меди после продолжительного нахождения при температуре -18°С. Фото из [4].

В действительности эта «болезнь» — результат перестройки порядка атомов в кристаллическом олове.

Олово может пребывать в двух модификациях: первая – обыкновенное серебристо-белое олово, ковкий металл, который может вырастать и в виде больших монокристаллов. Белое олово образуется при температурах, превышающих +13,2°С. Если же температура опускается ниже 13°С, то атомы олова могут перестроиться и образовать кристаллы другой разновидности — хрупкого неметаллического серого олова. Свойства этих двух видов олова значительно отличаются. Плотность белого олова 7,3 г/см3, а серого 5,8 г/см3. Температурный коэффициент объемного расширения у серого олова в 4 раза больше, чем у белого. Внутренние напряжения, которые возникают в местах контакта разных кристаллических решеток, приводят к тому, что материал трескается и рассыпается в порошок. Образующаяся при этом модификация уже теряет свойства металла и становится полупроводником.

Известно, что и белые, и серые кристаллы состоят из одних и тех же атомов олова. Однако основная причина различия — в расположении атомов в кристаллической решетке. От изменения размеров и форм атомных построек совершенно меняются свойства вещества [3].

Одна модификация переходит в другую тем скорее, чем ниже окружающая температура. При температуре минус 33°С скорость этого превращения достигает максимума. Если же обдать серое олово кипятком, то от сильного нагревания атомы снова перестроятся и олово перейдет обратно в белую разновидность.

Среди металлофизиков господствует мнение, что переход белого олова в серое начинается с «заражения»: на поверхность белого олова попадают частицы серого, и механизм их действия аналогичен действию «затравки» при кристаллизации жидкостей. Однако существует мнение, что для заражения «оловянной чумой» непосредственный контакт белого и серого олова не обязателен.

Несмотря на то, что серое олово по структуре и типу связи между атомами является полупроводником, практического применения для кристаллов серого олова пока почти не найдено — их слишком трудно выращивать, они хрупки, а по электрическим свойствам они не лучше германия и кремния, промышленное производство которых полностью освоено [3].

Методы по предотвращению образования дефектов, связанных с использованием олова

В настоящее время разработаны методы борьбы с ростом интерметаллидов, появлением усов олова и оловянной чумы, благодаря которым можно избежать или уменьшить вероятность их появления.

Было установлено, что различные материалы конформных покрытий могут помочь уменьшить повреждения, вызываемые усами олова. Покрытия не предотвращают рост усов, но исследования показали, что некоторые покрытия замедляют или тормозят их образование. В некоторых случаях образовавшиеся усы оказываются «запертыми» внутри покрытия, которое предотвращает их развитие, приводящее к коротким замыканиям [2].

Применение недостаточно толстых или прочных покрытий для сдерживания роста усов является спорным моментом. Покрытия, которые имеют микроотверстия, в общем и целом, бесполезны, так как они позволяют проникать внутрь влаге. Эта влага создает условия для потенциального роста дендритов, а также обеспечивает канал для образования усов. Усы олова очень устойчивы. Они будут расти под покрытием и, если оно не обладает достаточной прочностью, маленькие усики могут прорастать через него [1].

Кроме того, теоретически существенным источником сдавливающего напряжения в пленках олова может быть коррозия, и, как следствие, она может вызывать рост усов. Поэтому необходимо применять меры по предотвращению сильного окисления и конденсации влаги.

Главной рекомендацией iNEMI Tin Whisker User Group для подавления образования усов является использование никелевой прослойки между оловянным покрытием и основой из меди. Такие параметры, как толщина, пористость и упругость никелевого покрытия, являются очень важными для обеспечения эффективного барьерного слоя для меди [2]. При этом за счет создания такого слоя ограничивается диффузия меди и образование интерметаллидов олова. Также признано эффективным нанесение никеля на подложку из стали.

Рекомендуется избегать нанесения олова поверх латуни, так как такое сочетание металлов, как правило, приводит к образованию усов. Покрытие латуни оловом может быть использовано только тогда, когда нанесен диффузионный барьер из никеля. Минимальная толщина диффузионного барьера из никеля составляет 1,27 мкм [2].

Если на покрытие воздействует продолжительное механическое сдавливающее усилие, то риск роста усов олова значительно увеличивается. Необходимо провести тщательные испытания, чтобы определить, приведет ли рост усов к снижению надежности изделия.

Оловянная чума в электронной промышленности – явление достаточно редкое. Даже если применяются покрытия из совершенно чистого металлического олова, то после пайки оно растворяется в припойном сплаве, а при наличии примесей олово уже не подвержено оловянной чуме. Именно поэтому олово применяется для пайки и спаянные изделия не разваливаются. В покрытиях выводов компонентов, как правило, не применяется абсолютно чистое олово, к нему обязательно добавляются примеси, даже небольшое количество которых способно избавить от данной проблемы. Если добавить к олову немного, например, висмута, то можно предотвратить оловянную чуму. Атомы висмута в кристаллической решетке олова мешают перестройке, и белое олово остается металлом и не разрушается даже при низких температурах. Кроме того, средством против оловянной чумы стало легирование олова сурьмой, кобальтом и другими металлами. При этом установлено, что алюминий и цинк, наоборот, способствуют процессу образования чумы.

Некоторые производители ограничивают срок хранения компонентов с покрытием из чистого олова при пониженных температурах. Эффект «оловянной чумы» также следует учитывать при использовании припоев с высоким содержанием олова. Так как «оловянная чума» сильно сказывается лишь при температурах ниже -40°C (при около-нулевых температурах процесс трансформации занимает многие годы) её влияние на бессвинцовые компоненты на данный момент изучено слабо.

Заключение

Несмотря на достигнутые успехи, все еще очевидно, что мы не полностью понимаем основы образования усов олова и процесс их роста. Количественных моделей, которые позволяли бы предсказывать и прогнозировать рост усов, не существует. Группа компаний iNEMI Tin Whisker User Group разработала основные методы и нормы, направленные на уменьшение сдавливающего напряжения в пленках олова и тем самым препятствующие образованию усов. Все эти рекомендации основаны на опытных данных. И если для предотвращения оловянной чумы на сегодняшний день имеются проверенные способы, то гарантировать полное отсутствие усов после процесса нанесения олова пока невозможно.

Список использованных источников

- Advanced coating technologies for lead-free solders, Bill Boyd, Specialty Coating Systems, Indianapolis, IN, USA www.globalsmt.net

- iNEMI Updates Tin Whisker Recommendations, Joe Smetana www.globalsmt.net

- Об оловянной чуме и о научном предвидении.gornie-porodi.info

- Tin Plague, Andrew D. Kostic, Ph. D. Senior Consultant, Willcor klabs.org

- Рекомендации по технологии о www.spring-e.ru

- Аркадий Медведев. Монтажные флюсы. Смывать или не смывать? «Компоненты и технологиий», №4, 2001 www.compitech.ru

- Интерметаллиды. www.xumuk.ru

- ЗАО «Предприятие ОСТЕК». Энциклопедия поверхностного монтажа. Тест на наличие свинца. Содержат ли применяемые вами компоненты свинец? www.ostec-smt.ru

- Иммерсионное олово как финишное покрытие. Надежность – прежде всего! «Технологии в электронной промышленности», №4, 2007

- Whisker Evaluation of Tin-Plated Logic Component Leads. Douglas W. Romm, Donald C. Abbott, Stu Grenney, and Muhammad Khan. Texas Instruments. Application Report SZZA037A — February 2003.focus.ti.com

все статьи