Основные операции по обработке древесины на станках

Обработка древесины — процесс, в который вовлечены несколько деревообрабатывающих станков. Все они имеют свои характеристики, соответствующие их назначению. От качества деревообрабатывающего станка напрямую зависит качество исполнения деталей. Основных этапов обработки насчитываю ровно 6. Для каждой операции требуется специальное оборудование. Теперь подробней.

Пиление

С этой операции начинается первичная обработка дерева. Поскольку дерево имеет характерную структуру, важное значение имеет направление распила. Распил вдоль материала отличается от распила поперек или под определенным углом. На данном этапе используют:

- Лесопильные рамы,

- Дисковые пилы,

- Ленточные станки.

Строгание

Этот момент необходим для удаления дефектов, рисок, шероховатости и т. д. На этом этапе используют три вида станков:

- Строгальный: станок оборудован одним ножом, на предприятии его почти не используют, но он отлично подходит для частной мастерской, нож у такого станка находится под столом.

- Фуговальный: станок, позволяющий выполнить обработку более тщательно, поскольку он оборудован большим числом строгальных ножей.

- Рейсмусовый: машина отличается от предыдущих тем, что ножевой вал оборудован над столом. Станок отлично справляется с подгонкой под определенный размер. Детали предварительно необходимо обработать на фуговальном станке, т. е. рейсмусовый станок используют в совокупности с фуговальным.

Иногда изготавливают универсальные машины, которые выполняют функцию фуговального и рейсмусового станка, но они пригодны только для небольших мастерских, на крупном производстве их не используют.

При подготовке строительного материала этот этап будет завершающим.

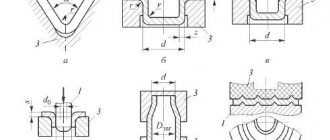

Фрезерование

Основным назначением этого этапа является придание заданной формы. Для выполнения задачи используют два вида станков:

- Вертикальный фрезерный — на нем создают фасон, профиль детали (контур, кромку), изготавливают шипы, проушины, калевки. Оборудование подходит для изготовления строительных элементов (вагонка, плинтус, наличники для окон и т. д.). Машина, оснащенная шипорезной кареткой, используется при изготовлении деталей, соединяющихся с помощью шипов.

- Копировально-фрезерный — изготовление деталей с криволинейным контуром в больших масштабах. На этом этапе значительно облегчают работу шаблоны. Поскольку заготовки бывают разных размеров, при выборе фрезерного станка обращают особое внимание на размеры его стола и ход шпинделя.

Сверление

Четвертый этап — сверление отверстий на заготовках (сквозных или глухих). Здесь используют альтернативу дрели — сверлильный станок, который гарантирует обеспечение качества даже при большом объеме работы.

Точение

Придание заготовке окончательной формы. Рабочей машиной этого момента является токарный станок. На нем обрабатывают детали, которые могут вращаться:

- Балясины,

- Игрушки,

- Посуда,

- Детали для интерьера, мебели и т. д.

Существует два вида токарных станков — напольное и настольное оборудование. Первый вид рассчитан для крупного производства, второй — для обработки деталей длинной не более 1 метра.

Шлифование

Завершающая (финальная) операция, задача которой — сделать деталь максимально гладкой. Работа выполняется на шлифовальном оборудовании, которое справляется с задачей за несколько секунд. Основной инструмент — абразивная поверхность. Шлифовальные станки имеют несколько разновидностей, что зависит от их назначения.

- Барабанный шлифует ровную поверхность — лист, доска, щит;

- Дисковый — планки, рейки, бруски; шлифовка планок возможна под разными углами;

- Кромкошлифовальный — шлифовка кромки;

- Комбинированный — шлифовка сложных по конфигурации деталей;

- Осцилляционный — обработка деталей, имеющих цилиндрическую форму, криволинейную поверхность.

Машины высокого качества и оснастку для обработки дерева производят в НПФ «Техпромсервис». Все данные по оборудованию и условия его приобретения размещены на сайте компании.

Токарный станок

Специальное оборудование для обработки дерева на токарном станке стоит недешево. Для обучения точению сгодится и обычная насадка к дрели. На чем экономить не стоит, так это на стамесках: дешевые и некачественные обычно после первых же опытов с твердым деревом тупятся и уже не режут, а рвут древесину.

Резчицкий инструмент должен как можно дольше оставаться острым!

Чтобы изделие было точно обработано, его нужно правильно закрепить на станке. Для этого на токарных станках предусмотрены специальные приспособления различной формы и размеров.

Чем больше у токарного станка различных приспособлений, тем проще и точнее будет работать на нем.

Черновую обработку дерева проводят на низких оборотах, на более высоких выполняют чистовую и шлифовку.

Тем, кто разбирается в электричестве, форумчане советуют использовать бесступенчатое изменение скорости вариатором. Это удобно тем, что скорость можно менять от максимальной до минимальной прямо на ходу и не перекидывая ремни.

Заготовки для токарной обработки

Для токарной обработки не используют мягкую слоистую древесину, поскольку она будет раскалываться на слои, и получить гладкую поверхность при обтачивании не получится.

Мягкими считаются хвойные породы дерева.

Большинство лиственных пород дерева годятся для обработки токарным станком. Однородной древесиной светлого цвета отличаются береза, бук, клен и ясень. Для ореха, махагониевого дерева и тика свойственная темная древесина. Привлекательную древесную текстуру имеют вишня, слива, вяз, дуб.

Начинающим токарям рекомендуется использовать только сухое дерево без сучков. Заготовки делают из прямых обрезков стволов и ветвей или из брусков квадратного сечения, предварительно острогав их под восьмигранник.

Технология обработки

Принцип работы — постепенное снятие стружки с заготовки с помощью станка и ручных инструментов.

Станина должна располагаться параллельно телу. Не следует нагибаться над рабочим местом, отходить от него далеко. Оптимальное расстояние — длина предплечья. Высота установки — на уровне локтя.

Нужно соблюдать время работы, делать перерывы через каждые 20–30 минут.

Первичная обработка болванки производится захватом инструмента сверху, сомкнув пальцы снизу. Так надежно удерживается грубое изделие при высоких оборотах токарного станка.

Обрабатывать обточенную деталь удобнее нижним захватом. Это положение обеспечивает более точное движение инструмента при финишной корректировке.

Этап 1: делаем заготовки

Действия:

- Нужно взять брусок любой породы дерева. Его размеры должны незначительно отличаться от габаритов предполагаемого изделия.

- Топором заготовке придается форма цилиндра. Крепить к станку целиковый брусок не рекомендуется: велик риск получить травму от отлетевших крупных кусков древесины.

- Обозначается место, где будет произведено вытачивание формы (центр вращения).

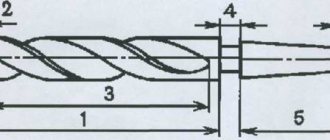

Этап 2: выбор стамески

Для обработки болванки требуется 3 стамески:

- Желобчатая. Ее полукруглая форма подходит для снятия грубого верхнего слоя с заготовки.

- Желобчатая полукруглая вогнутая. Для подготовки изделия к финишной отделке.

- Косая. Помогает вытачивать конусы, подрезать торцы, производить чистовую обработку.

Резьбу по дереву начинают с заточки стамесок, других режущих инструментов.

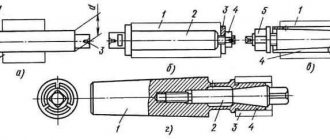

Этап 3: фиксация заготовки

На всех станках предусмотрено место для крепления обрабатываемой детали. Зачастую крепежом выступает шестигранник с шипами. Чтобы заготовка не выпала из механизма при работе, рекомендуется с помощью стамески сделать в ее торцах углубления в местах прилегания шипов.

Опорную скобу подручника (поддержку для руки) устанавливают на расстоянии 5 мм от болванки и немного выше оси вращения. По мере стачивания объема заготовки подручник приближают к поверхности изделия, подкручивают задний шпиндель станка через каждые 5–10 минут.

Инструменты для токарной обработки

Хорошими для токарных работ считаются инструменты из высококачественной стали. Они дорогостоящие, однако прослужат дольше обычных стамесок. Чтобы сэкономить, можно купить отдельно резцы и рукоятки для них. Стандартная длина рукоятки – около 25 см, однако можно использовать и длинные – 30 и 40 см. Такой рукояткой инструмент легче направлять.

Для точения древесины на токарном станке используются такие типы резчицких инструментов:

- полукруглая стамеска подойдет для грубой обработки, с ее помощью заготовке придают цилиндрическую форму;

- полукруглой узкой и веретенообразной стамесками вырезают тонкие желобки поперек волокон;

- долото может быть овального профиля или с прямоугольным срезом и разными углами заострения: им проводят чистовое вытачивание дерева;

- резцы клиновидной и остроугольной формы используют, когда нужно сделать небольшие углубления в заготовке. Ими также отделяют готовую деталь от края заготовки. Плоскими резцами выполняют широкие насечки параллельно вертикальной оси заготовки;

- у опытных мастеров также есть комплект скребков с разной режущей кромкой: заостренной, прямой, закругленной или универсальный скребок со сменными насадками для резания.

Выбор станка

Если вы работаете с деревом только ради удовольствия, и у вас нет полноценной мастерской с полным набором всех инструментов, то выбор станка – очень важный этап. Существуют определенные критерии, на которые стоит обратить внимание при покупке станка:

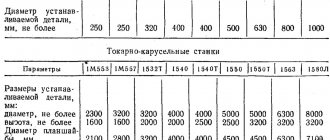

- максимальный размер заготовки, помещаемой в станок. В сопроводительных документах к станку всегда указывается диаметр обточки – наибольшее сечение заготовки в поперечном направлении, а также длина станины – максимальная длина заготовки

- мощность. Конечно, лучшими являются станки с высокой мощностью. Однако увеличение мощности влечет за собой увеличение габаритов станка

- материал, из которого созданы станина и рама. Наиболее устойчивым будет станок со стальной рамой и чугунной станиной. Но масса такого инструмента достаточно внушительная, поэтому если вы будете часто перемещать станок, то присмотритесь к более легким моделям. Существуют аппараты, у которых станина и корпус созданы из легких сплавов, их можно легко перенести, даже в одиночку

- диапазон регулировки количества оборотов за одну минуту. К счастью, сегодня все станки оборудованы такой регулировкой, поэтому обратите внимание на верхнюю и нижнюю границу диапазона. К примеру, низкие обороты необходимы для черновой обработки параллелепипеда, а высокие нужны во время чистовой обработки, когда необходима идеально гладкая поверхность.