17.03.2020

- Параметры инструмента

- Основные углы токарных резцов по металлу и их назначение

- Измерение углов заточки токарного резца

- Плоскости обработки

- Виды токарных резцов и их назначение

- Главные правила выбора инструмента

- Когда требуется заточка

- Как закрепить резец на станке

Одна из главных деталей станка заслуживает подробного рассмотрения. Поэтому в фокусе внимания – геометрия токарного резца: основные элементы и углы, поверхности и другие характеристики. Также вы узнаете, чем разные его виды отличаются между собой, например, в чем разница между резьбонарезным и расточным, и сможете выбрать один или несколько из них, в зависимости от своих производственных или бытовых нужд.

Сразу отметим всю важность роли тех показателей, о которых пойдет речь ниже. Они, по сути, определяют не только функциональное назначение, но и надежность кромок, а значит и продолжительность эксплуатации приспособления. Также они обуславливают производительность и точность выполнения технологических операций, и, наконец, ориентацию в пространстве при решении задачи.

Параметры инструмента

Любой из них состоит из двух конструктивных элементов. Это державка, отвечающая за качественную фиксацию в станке, и рабочая головка, непосредственно выполняющая снятие лишних слоев материала.

И у каждого из них есть три поверхности токарного резца:

- передняя – ответственная за сход стружки;

- главная (основная) и вспомогательная (вторичная) задние, развернутые лицевой стороной к заготовке.

- Пересечения образуют кромку и формируют вершину, то есть острейшую точку, испытывающую максимальные нагрузки. Чтобы она не откололась, ее слегка закругляют для улучшения стойкости (вводя в техническую документацию понятие радиуса) или, в качестве альтернативы, выполняют прямолинейный переход.

Но есть и параметры, роль которых еще более важна, ведь именно они задают взаимное расположение всех трех плоскостей. Это углы, расчетные величины которых зависят от ряда факторов, и в списке ключевых:

- условия и интенсивность эксплуатации;

- материал исполнения инструмента;

- твердость, вязкость и другие качественные характеристики заготовки.

Они нуждаются в подробном рассмотрении.

Конструктивные элементы резца

| Рис. 1. Конструктивные элементы резца Рис. 2. Вершина резца | Резец состоит из: Головки – рабочая часть резца. Державки — крепежная часть резца. Является корпусом резца и служит для закрепления резца на станке. Головка резца содержит:

В процессе резания контактирует со срезаемым слоем и стружкой.

Контактирует с поверхностью резания.

Обращена к обработанной поверхности.

Образована пересечением поверхностями передней 1 и вспомогательной задней 3.

Образована пересечением режущими кромки главной 4 и вспомогательной 5. |

| Вершину резца выполняют: — либо по радиусу Они обеспечивают улучшение шероховатости обрабатываемой поверхности и повышение стойкости резца. | |

Основные углы токарных резцов по металлу и их назначение

Их точность необходимо обеспечивать вплоть до одного-двух градусов. Для этого требуется четко следить за соотношениями взаимных наклонов тройки уже рассмотренных поверхностей.

Главный задний

Он маркируется (α), его роль – в уменьшении трения в зоне механического взаимодействия, и не должен быть «плавающим». Нужно понимать, что его расширение влечет за собой серьезное снижение прочности инструмента – в какой-то момент, при чрезмерном усилии тот может просто сломаться – и даже ухудшает фиксацию хвостовика в держателе, что снижает общую безопасность труда; кроме того, оно провоцирует появление биения и учащает колебания, повышая их амплитуду, и поэтому убыстряет износ. И наоборот, его сужение увеличивает площадь контакта, в результате чего падает точность проведения технологической операции.

Главный передний

Его записывают на чертежах (γ), и он определяет как геометрические параметры токарного резца, так и конечные габариты детали, так как ответственен за снижение деформации снимаемых слоев. Если он узкий, материал удаляется быстро, но точечно. Соответственно, по мере его расширения захватываемого пространства становится больше, но сила воздействия ослабляется, что негативно сказывается на общей производительности. Также толщина лезвия уменьшается, что чревато ухудшением прочности и теплоотвода, более частыми выкрашиваниями.

Может быть даже отрицательным – у инструментов, использующихся при обдирке под ударной нагрузкой; они востребованы потому, что воспринимают давление всей своей передней частью, а не только кромкой.

Резания

Он обозначается (δ) и определяет легкость и глубину проникновения приспособления в толщу материала заготовки.

Равен сумме α и β (который следующий на очереди). В подавляющем количестве случаев его выполняют в рамках 60-100 градусов.

Заострения

Его маркировка на чертежах (β), и он говорит о форме вершины. Чем тупее (шире), тем прочнее оказывается лезвие в условиях интенсивной эксплуатации.

Основной угол в плане токарного резца

Его записывают как (φ), и он обуславливает как скорость проведения технологической операции, так и физическую прочность инструмента, которые тем выше, чем он уже. Но не должен быть чересчур малым, так как это чревато возникновением вибраций из-за избыточных радиальных сил.

Находится между проекцией кромки и вектором подачи заготовки.

Вторичный в плане

Обозначается (φ1) и оказывает значительное влияние чистоту детали: чем он шире, тем больше шероховатостей у заготовки; но помните, что со снижением его значения повышается нагрев.

Задний вспомогательный

Его маркируют (α1) и он способствует устранению трения в месте контакта лезвия с деталью, предотвращая повышение температуры в этой зоне, а значит и защищая от преждевременного износа. С его увеличением падает прочность приспособления, и, если он выходит за рекомендованные рамки, это провоцирует поломку.

Вершина между кромкой резца и задней вспомогательной поверхностью

Уже из подзаголовка понятно, на какой точке пересечения она измеряется. И чем она острее, тем лучше снимается материал, но тем быстрее нагревается зона контакта, и тем хуже стойкость к механическим разрушениям, а значит и ниже срок службы.

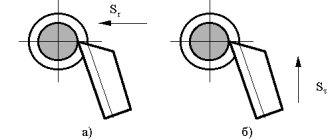

Наклона

Обозначается (λ), может быть положительным, нулевым или отрицательным. От его показателя зависит, в каком направлении будет сходить металлическая (деревянная, пластиковая) стружка при выполнении технологической операции.

Например, если λ < 0, то есть минусовой, отходы падают в ту же сторону, в которую осуществляется движение.

Выбор угла наклона главной режущей кромки

Угол наклона главной режущей кромки ( ) оказывает влияние на шероховатость обработанной поверхности, т.к. определяет направление схода стружки, и прочность режущего клина инструмента.

Угол l может быть положительным, отрицательным, равным нулю (рис.1.5). Угол λ является отрицательным, когда вершина резца является наивысшей точкой режущей кромки, положительным – наинизшей точкой.

Если угол l = 0 стружка будет сходить в сторону поверхности резания.

Если угол l будет положительным, стружка тем более будет сходить в сторону обработанной поверхности, такое направление схода стружки будет ухудшать шероховатость обработанной поверхности.

В случае отрицательного угла l, стружка будет сходить в направлении обрабатываемой поверхности. Следовательно, при чистовой обработке l должен быть отрицательным, при черновой – положительным или равным нулю.

С точки зрения прочности режущего клина инструмента необходимо выбирать углы l положительные или равные нулю. Это связано с тем, что при отрицательном угле l наибольшая нагрузка приходится на вершину резца, которая является наименее прочным местом режущей части. При положительном угле l или равном нулю нагрузка приходится не на вершину резца, а на удаленное от нее место режущей кромки, которое более прочно, чем вершина.

1.3.4 Выбор главного и вспомогательного углов в плане

Эти углы оказывают влияние на шероховатость обработанной поверхности и на износ инструмента.

Уменьшение углов j и j1 приводит к снижению шероховатости обработанной поверхности и повышению периода стойкости инструмента, но в то же время – к увеличению силы отжимающей резец от заготовки (сила Ру), что может привести к возникновению вибраций. Поэтому главный угол в плане должен выбираться исходя из жесткости заготовки.

При чистовой обработке жестких заготовок угол φ необходимо брать меньше, чтобы обеспечить более высокую работоспособность инструмента и меньшую высоту микронеровностей обработанной поверхности, при обработке нежестких заготовок необходимо учитывать вероятность возникновения вибраций (для уменьшения составляющей силы резания Ру следует увеличивать главный угол в плане).

Вспомогательный угол в плане для резцов обычно берется в пределах 10…30о.

Угол наклона главной режущей кромки ( ) оказывает влияние на шероховатость обработанной поверхности, т.к. определяет направление схода стружки, и прочность режущего клина инструмента.

Угол l может быть положительным, отрицательным, равным нулю (рис.1.5). Угол λ является отрицательным, когда вершина резца является наивысшей точкой режущей кромки, положительным – наинизшей точкой.

Если угол l = 0 стружка будет сходить в сторону поверхности резания.

Если угол l будет положительным, стружка тем более будет сходить в сторону обработанной поверхности, такое направление схода стружки будет ухудшать шероховатость обработанной поверхности.

В случае отрицательного угла l, стружка будет сходить в направлении обрабатываемой поверхности. Следовательно, при чистовой обработке l должен быть отрицательным, при черновой – положительным или равным нулю.

С точки зрения прочности режущего клина инструмента необходимо выбирать углы l положительные или равные нулю. Это связано с тем, что при отрицательном угле l наибольшая нагрузка приходится на вершину резца, которая является наименее прочным местом режущей части. При положительном угле l или равном нулю нагрузка приходится не на вершину резца, а на удаленное от нее место режущей кромки, которое более прочно, чем вершина.

1.3.4 Выбор главного и вспомогательного углов в плане

Эти углы оказывают влияние на шероховатость обработанной поверхности и на износ инструмента.

Уменьшение углов j и j1 приводит к снижению шероховатости обработанной поверхности и повышению периода стойкости инструмента, но в то же время – к увеличению силы отжимающей резец от заготовки (сила Ру), что может привести к возникновению вибраций. Поэтому главный угол в плане должен выбираться исходя из жесткости заготовки.

При чистовой обработке жестких заготовок угол φ необходимо брать меньше, чтобы обеспечить более высокую работоспособность инструмента и меньшую высоту микронеровностей обработанной поверхности, при обработке нежестких заготовок необходимо учитывать вероятность возникновения вибраций (для уменьшения составляющей силы резания Ру следует увеличивать главный угол в плане).

Вспомогательный угол в плане для резцов обычно берется в пределах 10…30о.

Измерение углов заточки токарного резца

Для максимальной точности результата выполнять его необходимо только специализированным ручным оборудованием. Оно состоит из следующих частей:

- основание – на него крепятся все остальные элементы;

- подвижный шаблон для стойки, настраивающийся в удобном положении;

- градуированная шкала, дающая возможность считывать показания;

- стопорный винт, позволяющий отметить и сохранить направление изменения значений.

Алгоритм фиксации результатов таков:

- размещаете инструмент;

- прикладываете его кромку;

- смотрите, сколько показывает – найденная цифра и будет фактическим градусом.

Метод прост в реализации и достаточно точен. Кстати, учитывая возможные различия в геометрии токарных резцов, углы в плане рекомендуется определять с использованием оборудования, оснащенного нониусом.

Плоскости обработки

Выделяют следующие их виды:

- основная – идет параллельно вектору подачи, будь он продольным или поперечным;

- резания – ее формирует лезвие (непосредственно) и та площадь, на которую оно воздействует (по касательной).

Плюс, есть пара секущих – главная и дополнительная. Направление первой – через свободную точку острия перпендикулярно проекции, вторая создается сходным образом и тоже под прямым углом, только уже через вспомогательную кромку.

Все полученные значения стоит записывать, ведя таким образом техническую документацию, которая при необходимости поможет рассчитать точность, скорость, качество съема материала и примерный срок службы инструмента с учетом интенсивности его эксплуатации.

Виды токарных резцов и их назначение

Всю совокупность существующих сегодня приспособлений можно условно классифицировать по ряду признаков:

- характер исполнения – сборные (из напаянных твердосплавных пластин) или цельные (сделаны из монолитного бруска);

- технологическая роль – общие (для стандартных операций) и специальные (для сложных профилей);

- конфигурация лезвия – прямое или изогнутое (для деталей с труднодоступными местами), последнее – с самой разной формой искривления;

- класс обработки – черновые (грубая, для обдирки) и чистовые (тонкая, для финишного доведения);

- особенность подачи – на неподвижную заготовку (строгальные) или на вращающуюся.

Для облегчения классификации конструкция токарного резца или его ключевые отличия часто отражены в его названии. Так, например, по алмазному сразу ясно, что он предназначен для снятия слоев сверхтвердых материалов. Основная часть пружинного напоминает спираль и слегка амортизирует под нагрузкой. Какой формы лопаточный, думаем, понятно, что за характер воздействия у долбежного, кажется, ясно без лишних слов.

Теперь подробнее рассмотрим те популярные группы инструментов, которые сегодня используются регулярно.

Проходные

Наиболее распространены и более чем востребованы при наружной обработке цилиндрических деталей. Подразделяются на три категории:

- прямые – их лезвие идет строго параллельно оси вращения станочного оборудования;

- отогнутые – у них кромка расположена с отклонением влево или вправо (по отношению к державке), что позволяет существенно облегчать продольную подачу;

- упорные – уже с двумя изгибами, в результате чего головка приспособления приобретает ϟ-образную форму, поддерживающую деталь, не дающую ей изгибаться; благодаря этому подходят для снятия материала нежестких или длинных предметов.

Различия, которыми обладают элементы и углы токарного проходного резца, хорошо видны на схеме ниже. Мы же добавим, что все 3 разновидности выпускаются и применяются по-настоящему массово. Поэтому, в целях разумной экономии без ухудшения качества, их чаще всего делают неразборными и исполняют из инструментальных сортов стали.

Подрезные

Нужны для создания уступов и торцевания вращающихся объектов. Хороши своей способностью поддерживать каждое из направлений подачи – это позволяет без труда формировать какие угодно уступы. Обычно являются сборными, так как к ним не предъявляются строгие требования по надежности.

Отрезные

Входят в группу канавочных, отличаются специфической конфигурацией лезвия: главная кромка у любого из них дополнена еще парой вспомогательных (по одной с каждой стороны), воздействующих и на боковые плоскости в месте контакта. Ее также выполняют трапецеидальной, зауживая к державке, с целью снизить трение. Зато головка усилена и, если загнута кверху, называется петушковой.

Важно располагать такой инструмент прямо напротив оси вращения и максимально близко к патрону, размещая корпус перпендикулярно детали, если нужно, используя жидкость для смазки и охлаждения.

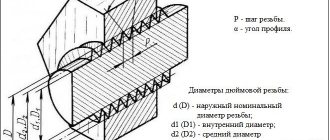

Резьбонарезные

Поддерживают высокую точность совмещения вала станка с области детали. За счет максимального соответствия профилей обеспечивают достоверность конечного результата. В зависимости от обрабатываемой поверхности делятся на 2 вида:

- внутренние – отогнутые, их нужно заводить в полую заготовку;

- наружные – прямые, с максимально удобным доступом.

В каждом из случаев важно синхронизировать подачу со скоростью вращения шпинделя.

Расточные

Нужны для обеспечения соосности: такое приспособление вставляется в цилиндрическую деталь и снимает лишний материал до тех пор, пока она не будет идеально надеваться на вал.

Стоит учитывать, что операция производится в условиях высокого нагрева и затрудненного удаления стружки и использования СОЖ, поэтому выполнять ее нужно на невысоких скоростях и сильно не углубляясь.

Делятся на 2 вида:

- упорные – для тупиковых отверстий;

- проходные – для сквозных.

Их державки также могут быть разных размеров.

Сборные

Здесь строение токарного резца состоит из цельнометаллического профиля и съемной пластины, либо напаянной (приваренной), либо прикрепленной механически. Во втором случае фиксация осуществляется с помощью прижимов, резьбового соединения или эксцентриков – главное, чтобы она была достаточно надежной.

Для создания прочного лезвия также важно правильно выбрать материал. Это может быть как «классическая» инструментальная сталь, так и еще более твердые сплавы или, в качестве альтернативы, порошковый композит.

Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

Токарные резцы

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен «нормальными» резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным».

- Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания («тонкой стружке»). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

- Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

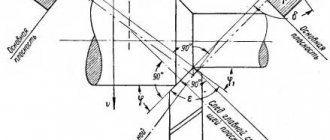

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится («сдаст») под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление «въедаться», т.-е. углубляться в мягкий материал.

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

Главные правила выбора инструмента

- Заранее определитесь, зачем он нужен и в каких режимах вы планируете его эксплуатировать.

- Учитывайте производственное назначение – возможностей того, что отлично подходит для разового или редкого применения в гараже или личной мастерской, вряд ли хватит для промышленности, с ее серийностью.

- Ориентируйтесь не на цену (слишком низкая стоимость должна даже отпугивать), а на стойкость, посмотреть которую можно в таблице токарных резцов.

- Обращайте внимание, возможна ли правка лезвия – если оно служит сравнительно дольше, но не может быть повторно заострено, а подлежит замене после первого же затупления, вы в конечном итоге потратите больше.

Когда требуется заточка

Есть два случая, в которых она необходима:

- кромка износилась и потеряла свои полезные качества;

- выпускается новый инструмент.

В обоих случаях ее необходимо проводить, иначе вы банально не сможете обработать деталь с должной точностью и обеспечить нужное качество поверхности. Плюс, в процессе заготовка наверняка дополнительно пострадает от биения и вибрации.

Так что обязательно делайте ее тогда, когда она требуется, то есть регулярно и своевременно; тем самым вы обеспечите лезвию необходимую остроту и надежность, что положительно скажется на общем уровне безопасности осуществления технологических операций на станке.

Правила выполнения заточки

- используйте только подходящий абразивный круг;

- работайте в перчатках и маске (очках), не забывайте о защите;

- очистите все основные части и элементы токарного резца от пыли и грязи и зафиксируйте его в подручнике, отрегулировав положение;

- в первую очередь выводите задние углы и лишь после их замера и проверки переходите к передним;

- не пренебрегайте доводкой – она нужна на каждом участке, где наблюдаются даже мельчайшие неровности.

Применяемые инструменты

Базу в данном случае составляет пара шлифкругов: один выполнен из зеленого кремниевого карбида, другой – из электрокорунда. Первый подойдет для материалов высокой степени твердости, второй – для более мягких инструментальных сталей.

Также понадобится шлифовальный станок для проведения финишных операций. Так как последние считаются тонкими, оборудование должно функционировать на малых оборотах с минимально возможным уровнем биений. В качестве абразива подойдет алмазная или эльборовая поверхность.

Как закрепить резец на станке

Он устанавливается на каретку суппорта (подвижный элемент) и фиксируется держателем, который может быть как одно-, так и многопозиционным. Внимание, его положение нужно выверить с максимальной точностью: необходимо, чтобы он был размещен параллельно и одновременно перпендикулярно. Кромка – строго напротив оси вала, потратьте время на настройку по высоте. В центрировании отлично помогут стальные пластины-накладки.

Также не следует допускать зазоров или люфтов, которые способны привести к разбалтыванию инструмента (со временем и под нагрузками), а значит и к снижению точности обработки деталей. Поэтому крепеж обязан быть жестким.

Мы подробно рассказали, из каких частей состоит токарный резец, что за углы у него есть и зачем они нужны. Теперь вы наверняка понимаете, насколько важно поддерживать геометрию его профиля в рекомендованном состоянии и, при необходимости, сможете заточить его. Ну а станок для этого вы всегда найдете в каталоге ижевского – обращайтесь и покупайте качественное оборудование.

Типы резцов

Типы токарных резцов

По технологическому назначению токарные резцы делятся на:

- Отрезные. Без них не обходится изготовление не одной детали. Эта группа может использоваться не только по своему прямому назначению – обработки торцевых элементов детали и отрезания готовой от заготовки, из куска которой она изготавливалась. Чаще всего в продаже можно встретить отрезные резцы классической формы. Каждый токарь применяет для себя наиболее удобные отрезные резцы на собственном токарном станке с применением накладных пластин.

- Проходной используются для обработки вращающихся цилиндрических заготовок. Углы заточки инструмента могут варьироваться в зависимости от удобства токаря при обработки детали.

- Подрезной применяется в обработке торцевых частей заготовки и создания уступов на внешней стороне изготавливаемой детали. При подрезке торцов подрезной резец удобнее вести от центра по направлению к наружной части заготовки. При этом способе подачи подрезной инструмент располагается к обрабатываемой поверхности так, что резку обеспечивают пластины длинной кромки. Когда подрезной инструмент подаётся от внешней части к оси вращения детали – работают режущие пластины короткой кромки. Результат обработки получается менее точным и чистым. Подрезной инструмент при использовании для подрезки торцов детали, закреплённой в центрах, используется только в случае, если задний центр будет заменён на полуцентр. Это необходимо для сохранения пластин. В противном случае, избежать их повреждений не удастся из-за контакта с полным задним центром.

- Канавочный резец имеет меньшую толщину режущей кромки, чем отрезные. При вытачивания широкой, но неглубокой канавки канавочный могут заменить отрезные резцы. Канавочный инструмент изготавливается двух видов – прямой и отогнутый. Режущая их кромка подбирается в соответствии с необходимой шириной канавки. Особенность канавочного состоит в том, что высота головки значительно превышает высоту режущей кромки. Эта особенность конструкции повышает прочность, благодаря чему канавочный токарный резец с тонкой режущей кромкой способен выдерживать большие нагрузки.

- Расточные применяются для проделывания глухих и сквозных отверстий без применения сверлильного оборудования. Отверстия, выполненные при помощи резцов, имеют большую точность. Для выполнения закрытых и сквозных отверстий используются различные виды.

- Резьбовые. Для нарезания резьбы на внутренней и внешней поверхности детали применяются инструменты, отличающиеся по ширине и виду рабочей головки. Для работы на токарном станке не всегда достаточно использовать резцы классической формы и правильно установить деталь. Виды резьбы, выполняемой на токарном оборудовании, имеют различные углы, что подразумевает большой спектр пластин, которые затачиваются под разным углом. Виды внутренних и внешних резьб производятся по разной технологии. Чтобы работа была наименее трудоёмкой, лучше использовать правильно выбранный для конкретной операции инструмент. Более удобно выполнять резку, если углы режущей кромки и необходимого угла наклона резьбы совпадают. Для этого необходимо самостоятельно заточить режущие пластины. Углы заточки большинства резцов соответствуют 60⁰. При необходимости изменить углы головки, если она не относятся к разряду неперетачиваемых, можно на заточном станке.

Принципы точения