Гриндер — это шлифовальный станок, используемый для обработки и заточки изделий из металла, дерева и пластмассы. Все зависит от жесткости ленты. Чем жестче лента, тем более прочный материал можно обработать. Кроме финальной шлифовки изделий, гриндер также может удалить ржавчину с поверхности. Нужный в хозяйстве инструмент. Цена на готовые изделия варьируется от 20 до 170 тысяч рублей. Но изделие можно сделать в домашних условиях. Важно только разобраться с деталями и мощностью устройства.

Самодельный гриндер. Важные моменты.

Конструкций самодельных гриндеров множество. Кто-то делает их с применением двигателя от старой стиральной машины, кто-то делает из старой болгарки или дрели, но объединяет все эти модели одни и те же технические детали. Разберём их подробнее.

Габаритные размеры и конструкция

Каких-то конкретных размеров одинаковых для всех гриндеров не существует, они могут быть сугубо индивидуальные в каждом конкретном случае. При выборе габаритных размеров и конструкции ленточно-шлифовального станка нужно руководствоваться свободным пространством в вашей мастерской и правилом, чем длиннее лента, тем более стойкой к истиранию она будет и соответственно реже ее придется менять. Если вы собираетесь приобретать готовые уже склеенные ленты для гриндера, то станок нужно конструировать с учетом размера этих лент. Если же вы собираетесь клеить ленты сами, то размеры станка могут быть произвольные, но лучше всего придерживаться стандартных размеров лент.

Абразивные ленты для гриндера по ширине выпускаются двух типоразмеров: 50 и 100м. Длина таких лент может быть 610, 915, 1230, 1600, 1800, 2000 миллиметров.

Лучше всего если у вас в наличии будет абразивная лента нужной длины, тогда под нее легче будет подгонять размеры гриндера.

Основные узлы гриндера – это каркас станка с рабочим столиком и прижимом для ленты, электродвигатель с приводным роликом, натяжной ролик, бочкообразный ролик и при необходимости дополнительные ведомые ролики. Бочкообразный ролик может быть одновременно и натяжным роликом.

Самый компактный гриндер можно сделать всего с двумя роликами, один приводной на валу электродвигателя, а второй натяжной бочкообразной формы.

Если гриндер будет работать с длинными абразивными лентами, то без дополнительных ведомых роликов не обойтись.

Зачем нужен ролик бочкообразной формы? При сборке станка практически невозможно выдержать идеальную параллельность осей всех роликов. По этой причине лента стремиться сойти с роликов. Чтобы устранить этот недостаток, применяется бочкообразный ролик. Регулируя наклон его оси, можно “заставить” абразивную ленту остаться на месте.

Для регулировки оси бочкообразного ролика можно использовать принцип обычной дверной петли. Ось ролика приваривается на подвижную часть петли, а регулировка производится с помощью болта. Который упирается в подвижную часть петли.

Механизм натяжения абразивной ленты можно сделать несколькими способами. Самый распространенный-это с помощью пружины, второй – это с помощью мебельного газового амортизатора и третий с помощью обычной резины, например от велосипедной камеры. Если будет использоваться мебельный газовый амортизатор, то нужно знать, что при низких температурах он плохо работает.

Упор для ленты рекомендуется сделать двухслойным. Основу упора выполнить из металлического листа и наклеить на нее гладкую керамогранитную плитку. Таким образом упор практически не будет греться при интенсивной работе на гриндере. Также керамогранитная плитка изнашивается намного медленнее, чем металл. Ее можно будет удобно заменять по мере износа, нужно будет только прогреть строительным феном соединение, и она отклеиться. Клеить можно на обычный силиконовый герметик для мрамора, например Silirub MA фирмы Soudal.

Упор должен иметь возможность регулировки относительно ленты. Его необходимо подвинуть к ленте по касательной к ней или с небольшим вылетом до 0.5мм. Такой вылет не вызывает чрезмерного износа ленты, зато позволяет продольно шлифовать длинные полоски и не задевать за выпуклые части роликов.

Как рассчитать диаметр приводного ролика.

Чтобы рассчитать диаметр приводного ролика, нужно знать скорость ленты, с которой будет работать гриндер и количество оборотов двигателя.

Скорость ленты должна выбираться по рекомендациям производителя лент. Например, для ленты 3M Cubitron по стали должно быть 22-25 м/с, от того же производителя на ленты с цирконатом алюминия рекомендуется скорость 30-35 м/с. Скорость ленты сильно зависит не только от типа абразива, но и от величины зерна. А так в среднем рекомендуется на углеродистую сталь 32 — 38 м/сек, легированная и нержавеющая сталь 18-30 м/сек, Титан -15 м/сек, цветные металлы 35-45 м/сек, пластики 10-30 м/сек, ковкий чугун 38-34 м/сек, серый чугун 35-45. Что касается дерева, то рекомендуется не превышать 20 м/сек, также нужно знать, что разное дерево будет гореть на разной скорости.

Формула для расчета скорости ленты:

V ленты (м/с)= (3.14* D * N) / 60000,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Формула для расчета диаметра приводного ролика:

где V-скорость ленты в м/с , N-обороты двигателя в минуту.

Пример расчета. Нужно рассчитать диаметр приводного ролика для обработки стали (22-25 м/с). Электродвигатель 2800 об\мин.

Скорость оборотов ленты под разные материалы можно регулировать изменением диаметра приводного ролика или регулированием оборотов двигателя. Также следует понимать, что с увеличением диаметра приводного ролика растет нагрузка на двигатель и если он небольшой мощности, например, от стиральной машины, то он будет часто останавливаться даже от незначительной нагрузки.

Какой выбрать двигатель для гриндера.

В сети интернет встречается информация о станках сделанных с применением электродвигателей от старых стиральных машин. Такие электродвигатели маломощные и мало оборотистые. Чаще всего это 180 ватт и1400 оборотов\мин. Таким гриндерам, как правило не хватает скорости движения ленты и мощности двигателя, поэтому на них можно выполнять нетяжелые работы, например, заточка ножей или обработка небольших деревяшек. На что-то более серьезное они не рассчитаны.

Ниже приведена формула расчета мощности двигателя для гриндера.

Формула расчета мощности двигателя:

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Если применяется двигатель трёхфазный, но включенный в однофазной сети 220В, то его расчетная мощность при подключении треугольником с рабочим конденсатором примерно в 1.5…1.6 раз ниже от номинала. Это необходимо учитывать. Например, по расчету необходим электродвигатель мощностью 800 ватт, и двигатель будет использоваться трёхфазный, но в сети 220В. Тогда необходимая мощность такого двигателя будет равна: 800*1.6=1280ватт.

Оптимальный выбор — это однофазный двигатель с оборотами не менее 2800-3000 и мощностью не менее 800 ватт. С таким электродвигателем можно будет обрабатывать на гриндере каленые стали, а не только затачивать “карандаши.”

Если в изготовлении ленточно-шлифовального станка будет применяться двигатель открытого типа, как на стиральных машинах, то следует задуматься о его защите от абразива и металлической пыли. Такую защиту можно сделать из пластиковой бутылки емкость 5 литров или какой-либо другой пластиковой тары.

Как сделать ролики для ленточно — шлифовального станка

Если у вас есть знакомый токарь, то у вас не должен возникать подобный вопрос. Ну а если подобных знакомств нет, то данная информация будет вам полезна.

Существует несколько способов сделать ролики.

Приводной ролик удобно изготавливать из листа фанеры. Сначала размечаются круги нужного диаметра, затем они вырезаются с помощью электролобзика. После этого фанерные круги склеиваются между собой.

После склейки центральное отверстие ролика рассверливается под диаметр вала электродвигателя. Теперь необходимо сделать шпоночный паз в отверстии. Его легко сделать с помощью напильника.

После одеваем ролик на электродвигатель и обтачиваем его с помощью стамески, крупного напильника или УШМ (болгарки) с зачистным кругом.

Чтобы приводной ролик меньше проскальзывал, его можно обработать жидкой канифолью.

Самый простой способ сделать ведомые ролики — это просто набрать их из подшипников подходящего диаметра на каком-либо валу. В качестве вала можно использовать болты с неполной резьбой. Подшипники нужны закрытые, иначе они будут быстро забиваться пылью и выходить из строя.

В качестве роликов можно использовать ролики от ГРМ автомобиля, но не покупать новые, а спросить их на любом СТО. Только желательно, чтобы ролики были плоские без буртиков. Такие буртики могут резать края ленты.

Еще один способ — это нарезать ролики коронкой из листа фанеры и склеить полученные шайбы между собой. Можно дополнительно их закрепить саморезами. После внутри ролика необходимо просверлить два отверстия с двух сторон ролика под подшипники. Глубина таких отверстий должна равняться ширине подшипников. Такие отверстия удобно сверлить с помощью перьевого сверла по дереву. Когда отверстия будут готовы, то сверлим по центру ролика сквозное отверстие под ось ролика. Диаметр этого отверстия должен быть немного больше диаметра внутренней обоймы подшипника, иначе подшипник будет подклинивать внутри ролика.

После этого ролик практически готов, осталось только отшлифовать его по наружи и придать ему нужную форму, если это будет бочкообразный ролик.

Ролики можно сделать из круглого капролона или другое название этого материала полиамид-6. Процесс изготовления ролика не отличается от предыдущих. Отрезаем заготовку нужной длины, сверлим отверстия перьевым сверлом под подшипники и обтачиваем по наружи с помощью болгарки.

Еще один способ сделать ведомые ролики — это использовать муфты от полипропиленовой трубы. В продаже есть бочкообразные муфты. Например, муфта чешского производства d 32 Wavin Ekoplastik.

Под эту муфту хорошо подходит подшипник № 201. Подшипник можно запрессовать в муфту с помощью тисков.

Если необходимо сделать прямой ведомый ролик или не смогли найти бочкообразную муфту, то можно сделать ролик из двух прямых муфт. При необходимости данный ролик можно обточить до бочкообразного состояния.

Для одного ролика понадобиться две пластиковые муфты с внутренним диаметром 32мм, три подшипника №201 и шайбы под болт м12. Сначала пластиковые муфты обрезаются, с одной стороны, таким образом, чтобы расстояние от края муфты до внутреннего ребра получилось 5мм. Нам необходимо, чтобы подшипник смог войти в муфту только на половину своей ширины, то есть на 5мм. Подшипник должен упереться во внутренне ребро муфты.

После обрезки муфт запрессовываем с помощью тисков подшипник между двумя муфтами. Он окажется внутри ровно посередине будущего ролика.

Теперь подкладываем шайбы и запрессовываем два подшипника по краям ролика.

Осталось только отшлифовать ролик по наружи.

Рекомендую посмотреть видео по данной теме.

Источник

Гриндер, предназначенный для дрели

Данная установка представляет собой специальную насадку.

Нам понадобятся следующие инструменты и материалы:

- Лист металлический.

- Подшипники.

- Вал с шестернями.

- Абразивная лента.

Из металлического листа вырезаем две пластины размером 110×250 миллиметров. Сверлим несколько отверстий в пластинах. На шпильках нарезаем резьбу 120 миллиметров. Крепим ролики на шпильки и фиксируем с помощью болтов.

Абразивную ленту натягиваем между металлическими пластинами. Самоделку устанавливаем на раму, а дрель закрепляем с помощью хомутов.

С помощью данного гриндера можно заточить ножи или другие плоские изделия.

Что такое гриндер, и для чего он предназначен

Как уже было сказано выше, гриндер – вариация шлифовального станка. Однако, в отличие от традиционного наждака – прибор более универсален. Он может выступать в качестве инструмента для финишной отделки, к примеру, шлифования деревянных изделий, так и для подготовительных работ – удалению ржавчины с поверхности. Важно! Механизмы натяжения ленты и поворотная рабочая площадка позволяет менять угол заточи на необходимый.

Ручной мини-гриндер для обработки дерева

Профессиональный гриндер стоит недёшево. Самый простой вариант обойдется в 25 000 рублей. Полупрофессиональные модели стоят в несколько раз дороже. Некоторые станки могут достигать цены в 170 000 рублей. В этом смысле, для домашнего мастера проще всего выбрать путь изготовления гриндера своими руками.

Натяжной и ведомые ролики

Изготавливаются из пропиленовых муфт, они продаются в любом хозяйственном магазине. Сборочный чертеж и пошаговое руководство ниже.

Сборочный чертеж муфты

Собираем на шпильку М12 пакет из муфт, трубок Д20, они служат распорками между подшипниками и устанавливаем сами подшипники. На фото ниже видна вся сборка.

Шаг 1. Сборка ролика

Шаг 2. Затягиваем гайки ключом

Стягиваем собранный пакет в одно целое. Обрабатываем болгаркой и лепестковым кругом со всех сторон, добиваясь бочкообразной формы.

Таким же способом собираем следующие два ведомых ролика. Но форму бочонка придаем только ролику натяжному.

Если вы хотите приобрести готовый станок, предлагаем вам изучить цены на самые популярные из них.

Гриндер «Левша»

Характеристики: двигатель – 1,5 кВт, длина ленты – 1250 мм (до 1600 мм); модель интересна своей дополнительной оснасткой (колесо, контуровка), которая идёт в комплекте.

Внешний вид гриндера «Левша»

Для чего нужен наждак

Наждачный станок пригодится для таких работ:

- Восстановление режущих качеств сверла. Чтобы не покупать новые сверла, нужно знать, как затачивать старые. Во время работы дрелью сверло сильно нагревается, из-за чего постоянно тупится. Переточив его на станке, вы сможете пользоваться им еще много раз.

- Заточка ножей, ножниц, лопат и других инструментов. Благодаря самодельному станку из стирального двигателя ваши ножи будут всегда заточены, а ножницы станут отлично резать. Для этого не нужно применять особых усилий.

- Если заменить наждачный круг на полировочный, можно без труда обрабатывать изделия и детали.

Используя мотор от стиралки, вы сможете своими руками изготовить заточной станок. Для этого вам придется купить всего одну деталь – наждачный круг. Все остальные составляющие находятся в моторе.

Самостоятельное изготовление гриндера

Казалось бы, что значительно проще приобрести фирменное оборудование и пользоваться им в своей мастерской не один год, чем изготавливать его своими руками. Однако не все могут позволить себе выложить за серийный станок от известного производителя приличную сумму. Тем более что самому сделать такой станок, который будет обладать требуемой функциональностью, совсем несложно.

Основные детали корпуса станка с размерами (нажмите, чтобы увеличить)

Для того чтобы стать обладателем самодельного ленточного гриндера, стоит предварительно набросать чертеж, а также запастись дрелью, болгаркой и электролобзиком. Некоторые детали для ленточного гриндера необходимо будет заказать у токаря, но с этим в наше время нет никаких проблем. Лучше сразу сориентироваться на изготовление гриндера, который будет работать в вертикальной и горизонтальной плоскости: такое оборудование отличается высокой функциональностью и позволяет обрабатывать детали под требуемым углом. За основу можно взять схему фирменного станка и по нему уже делать самодельное оборудование.

Если вам нужен более простой гриндер, сделанный из подручных материалов, то с таким вариантом можно ознакомиться в видео ниже:

Что такое гриндер и для чего используется

Гриндером называется шлифовально-заточный станок, который оснащается ленточным абразивом. Такая конструкция незаменима в домашних мастерских, и в любом гараже для нее найдется достойное применение. Самодельный гриндер по своим функциональным возможностям превосходит шлифовальные машины. Главная особенность заключается в возможности проведения обработки торцов изделий и высоком удобстве работы с мелкими деталями.

Гриндер необходим для финишной обработки поверхностей деталей, когда нужно убрать различного рода шероховатости и мелкие дефекты. Такая подготовка проводится перед окрашиванием или покрытием детали лаком.

Конструктивные и функциональные особенности этого самодельного станка позволяют легко обрабатывать поверхности различной формы. С ручным инструментом выполнить такую работу не получится.

Гриндер из шлифовальной машины

В данном случае нам понадобится шлифовальная машина.

Собираем основание для крепления машины.

В конструкции необходимо сделать отверстие под проводку. И вот шлифовальная машина готова.

Особенности конструкции

Прежде, чем приступать к подбору материала и комплектующих, важно понять принцип работы устройства.

Важно! Некоторые детали гриндера придется приобрести в готовом виде. Возможно, обратиться к услугам токаря.

В конструкции гриндера с механической стороны ничего сложного нет. Важно определить мощность агрегата и найти комплектующие. По сути, главным элементом конструкции выступает мотор и привод, подающий вращающий момент на ролики, вращающие ленту. Все элементы можно сделать как из металла, так и из фанеры, или даже пластика. На фото изображён чертёж гриндера с размерами.

Устройство гриндера в чертеже

Разберём принцип работы гриндера. С помощью мотора в действие приводится группа роликов, один из которых главный, или ведущий, другие – второстепенные. После включения прибора, начинается двигаться шлифовальная лента. С помощью регуляторов можно сместить положение роликов, что позволяет регулировать глубину натяжения и шлифовки и также его угол.

Итак, основными элементами гриндера являются:

Кроме того, в конструкцию входят поворотный прижимной механизм.

Основные узлы гриндера

Агрегат, как мы уже говорили может быть, как ручным, так и стационарным. В конструкцию стационарного прибора входят такие элементы, как поворотный столик, с зажимами, который обычно устанавливается на верстак или стационарную раму. Столик может менять угол наклона, поворачиваться вдоль своей оси, а в некоторых моделях – перпендикулярно.

Мотор приводится в движение либо ножным приводом, либо приводным мотором, который крепится непосредственно к инструменту на каркас. В качестве «сердца» гриндера могут выступит отслужившие своё старая дрель, болгарка, двигатель от стиральной машины. Главное – обеспечить необходимые обороты, которые позволят обрабатывать именно те поверхности, которые вам необходимы.

Интересный факт! Мощность станка зависит от конструкции ленточного механизма и объема заготовок, которые вы планируете обрабатывать. Чем длиннее шлифовальная лента, тем сильнее мотор нужно устанавливать.

Понятно, что с течением времени сила натяжения ленты может ослабевать, для этого предусмотрены варианты регулировки системы натяжения. Это может быть пружинный фиксатор, а в некоторых случаях регулировать высоту и угол расположения роликов относительно друг друга поможет обычный болт.

Важно! Ролики в гриндере необходимо устанавливать строго вертикально относительно друг друга. Любое изменение положения роликов может привести к разрыву ленты.

При продумывании конструкции заранее определите, каким образом будет происходить очищение рабочей зоны от пыли и защита глаз. Обычно используют откидное стекло из акрила, либо стационарный пылесос. Вы можете подглядеть конструкцию этой части оборудования у промышленных гриндеров.

Совет! Прежде чем определиться с размерами ленты и шириной роликов, прикиньте для себя, какие поверхности вы планируете обрабатывать, их габариты и объёмы работ.

Пример правильного расположения роликов на гриндере

Как мы уже замечали выше, вопрос выбора ленты для гриндера, один из важнейших. От этого будет зависеть скорость и качество обработки поверхностей. Общеизвестно, что шлифовальные ленты для гриндера различаются по своей длине, ширине и степени жёсткости (зернистости). Чаще всего в станках подобного типа используются следующие размеры лент: 610, 915, 1230, 1600, 1830 мм по длине, по ширине всего два варианта −50 и 100 мм, однако, опытные мастера могут вырезать ленту любой ширины.

Важные правила выбора ленты для гриндера:

- нижнее полотно обязательно должно быть эластично по своей структуре. Тканевая основа лучше выдерживает поверхностное натяжение.

- должна выдерживать предельные угловые скорости − не менее 1500 об/мин;

- абразивное покрытие должно быть качественным. Подбирается под материал;

- натяжение на разрыв должно составлять – не менее 15%;

- лента должна быть устойчива к возможному нагреву, что часто возникает при длительной работе.

Для изготовления самодельного гриндера мастер будет использовать подошву старой ленточной шлифовальной машины. Это удобно тем, что шлифовальные ленты можно будет покупать готовые, а не клеить их самостоятельно.

Передающим механизмом будут служить ремни и ролики системы приводов вспомогательных агрегатов автомобиля. Обратите внимание, что ремень ГРМ зубчатый, однако в данном случае мастер будет использовать не зубчатую, а гладкую сторону ремня.

Первым делом автор изготавливает ведущий шкив. И для этого он использует фанеру толщиной 20 мм. Делаем разметку и вырезаем электролобзиком круг необходимого диаметра. Потом в нем надо просверлить отверстие.

ЧИТАТЬ ДАЛЕЕ: Азиатская лилия: сорта, посадка и уход

Шкив необходимо будет насадить на вал электродвигателя, для фиксации автор использует клей. Потом нужно будет подключить регулятор оборотов.

Диаметр шкива из фанеры оказался немного большим, и поэтому автор стачивает лишнее при помощи столярного резца. В итоге диаметр был уменьшен до 70 мм, и биение удалось свести к минимуму.

Самодельный гриндер характеризуется особой конструкцией, в которой будет использоваться подошва от старой ленточной шлифовальной машины. Такое решение делает дальнейшую эксплуатацию станка удобным и малозатратным. Это объясняется возможностью применения готовых шлифовальных лент и отсутствием необходимости в самостоятельной их наклейке.

За основу берется рабочий стол. Его конструкция может меняться по желанию пользователя, который будет ориентироваться на поставленные цели и необходимый результат. Гриндеры могут прикручиваться к полу, что делает станок более устойчивым, хотя лишает его такого важного качества, как мобильность. Зато в этом случае гриндер не будет смещаться и вибрировать в процессе работы. Также к столу можно добавить колеса, что сделает простым его перемещение по мастерской.

Прелесть самодельного гриндера заключается в возможности по своему усмотрению менять конструкцию, добавлять конструкционные элементы или убирать то, что не пригодится в дальнейшей работе. В любом случае перед началом работ по созданию гриндера необходимо продумать чертежи будущего станка. Сделать поправки на бумаге будет гораздо проще, чем в процессе создания установки.

Ролики для гриндера

Это, наверное, самая сложная часть работы. Как правило, для обычной ленточной машины делают четыре ролика. С размерами от 60 до 160 миллиметров. Ролики делают из металла, лучше всего подойдет сталь или титан. Размеры роликов зависят от размеров абразивной ленты. Саму конструкцию делают из металла или дерева. Главное обеспечить хорошее крепление роликов к рабочему основанию. Сами ролики должны иметь форму «бочонка», так они лучше держат ленту. В данном случае желательно создать чертеж. Не исключено, что за помощью вы обратитесь к токарям. Чтобы добиться надежной и качественной работы гриндера не экономьте на изготовлении роликов.

Мы разобрали, как сделать гриндер самостоятельно, используя разные типы приводов. Многие чертежи рассчитаны под конкретную задачу, не факт что они подойдут вам. Комплектующие вы можете приобрести в строительных магазинах или сделать самостоятельно. При работе с гриндером соблюдайте технику безопасности. При изготовлении некоторых деталей, например роликов, не стоит на них экономить. Иногда лучше заказать их у профессионалов.

Виды двигателей

Тип электромотора, выбранного для самоделки, зависит от возраста и модели машины для стирки. Например, если это была старая, еще с советских времен машинка для стирки, то на ней, скорее всего, устанавливался надежный электродвигатель асинхронного типа. Такой мотор от стиральной машины обладает мощностью 180 Вт, имеет отличные показатели крутящего момента и является самым удобным мотором для самоделок. Также в руках мастера могут оказаться двухскоростной электродвигатель, коллекторный мотор или движок от современной СМ любой модели и класса.

Асинхронный мотор

Асинхронные электродвигатели, используемые для стиральных агрегатов, могут быть с двумя или тремя фазами. Но примерно с 2000 г. производство моторов с двумя фазами практически прекратилось, и их заменили на более современные трехфазные, с частотной регулировкой скорости вращения.

«Обязанности» и особенности гриндера

Этот станок универсален. Гриндером снимают ржавчину, удаляют заусенцы либо краску, зачищают сварочные швы, избавляются от острых кромок. Изменяемый угол заточки делает этот инструмент незаменимым, когда шлифовки требует деталь, имеющая крайне «заковыристую» форму. Работает гриндер с любым материалом: деревом, металлом, пластиком, стеклом.

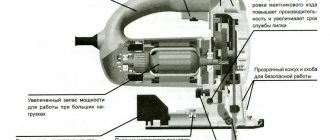

Перед тем как решить вопрос о целесообразности самостоятельной сборки, не лишним будет близкое знакомство со станком: необходимо посмотреть чертежи гриндера, понять принцип его работы. Ленточно-шлифовальная конструкция состоит из двигателя (3), прямого (ведущего) и натяжных роликов (7,8), на которых находится лента (10) требующейся зернистости. Остальные элементы:

- станина, имеющая устойчивое основание (1);

- стойка (2);

- шкив (4);

- поворотный узел (5);

- пружина (6);

- поворотная площадка-стол (9).

Обычная конструкция имеет столик с зажимами для крепежа к стационарной раме либо верстаку. В одних моделях предусматривается его поворот вдоль одной оси на 90°, в других перпендикулярный. Станина оснащается приводным мотором либо ножным приводом.

Хитрости сборки гриндера

Конструкция должна быть надежной, поэтому существуют правила, касающиеся элементов гриндера.

Поворотная площадка

Она крайне важна для точной обработки сложных деталей. Дюралюминиевый лист — материал, наиболее подходящий для этого элемента. К нему крепят кронштейн, позволяющий столику вращаться в горизонтальной плоскости. Минимальная толщина — 15 мм, толще — лучше, если выбрать меньшую величину, площадка нагрузки не выдержит.

Ролики, шкив

Они не могут быть очень тяжелыми. Это главное условие для эффективной работы инструмента, так как большой вес спровоцирует рывки, грозящие ленте растягиванием либо повреждением. Поэтому тяжелая сталь не лучший вариант. С другой стороны, стальной ролик можно сделать полым, но стоимость такой детали, заказанной у токаря, будет гораздо выше.

Оптимальное решение — выбор дюралюминия. Чтобы лента хорошо держалась, делают торцевую канавку. Чрезмерная гладкость ролика приведет к перманентному проворачиванию ленты, поэтому нужно обеспечить шероховатость поверхности от 1,25 до 2,5 RA. Большее значение — синоним скорейшего износа наждачной бумаги. Крепят ролики к гриндеру шплинтами.

Шкив ленточно-шлифовального станка делают из различных материалов — дерева, фанеры разной толщины, мотоциклетного колеса, толстостенной стальной трубы либо из иного материала, оказавшегося под рукой. Хороший выбор — изготовление детали из дюралюминия Д16 либо выше.

Склеивание ленты

Для этого элемента нужна наждачная бумага на тканевой основе. Оценивая чертежи гриндера, необходимо обращать внимание на ширину шлифовальной ленты и ее длину. Лучше выбирать те схемы, где предусматриваются стандартные величины: 100, 50 мм и 610, 915, 1230 мм соответственно. Последняя величина — предельна, так как максимально длинная лента автоматически означает необходимость поиска двигателя повышенной мощности.

Другие требования, предъявляемые идеальному элементу:

- эластичность ткани-основы;

- хорошая стойкость абразива;

- отсутствие боязни предельных угловых скоростей (минимум — 1500 об/мин);

- минимальный нагрев даже при проведении длительных работ;

- возможность удлинения без большой потери качества (относительное натяжение — минимум 15%).

Лучше использовать магазинные товары, но если решено сделать ее самостоятельно, то 1 стык — максимальное допущение. Склеивают материал так:

- нарезают ленту требуемого размера, будущие стыки делают наискось;

- их соединяют, со стороны абразива проклеивают малярным скотчем;

- фиксируют срез суперклеем, к нему приклеивают кусок шелковой ткани;

- обернув место склейки бумагой, кладут на него груз, оставляют отдыхать 24 часа.

Перед установкой ленту вывешивают на цилиндр, оптимальный диаметр его — 60 мм. Процедура даст возможность абразивному материалу растянуться естественным образом.

Из чего собирают гриндер?

Если дома есть запасы, то самое время дать им вторую жизнь. Это относится к тем устройствам или инструментам, где еще жив двигатель. Наиболее любимы домашними умельцами дрели, болгарки, а также стиральные машины, отработавшие свое, но сохранившие желанный мотор в рабочем состоянии.

Гриндер «от Чапая» − краткий обзор

Андрей Чапай разработал собственный вариант гриндера. Модель настолько полюбилась мастерам, что скоро стала именем нарицательным. Сотни и тысячи образцов шлифовальных машин «от Chapay» нашли своё почетное место в мастерских в разных уголках России и стран СНГ. Главным преимуществом разработки считается его универсальность.

Гриндер «от Чапая»− универсальный станок для обработки изделий сложной формы из металла, пластика и дерева

Можно купить изделие, что называется, «под ключ», а можно выбрать скромный набор инструментов и оборудования: выбрать конкретный мотор, набор сопутствующих деталей или заказать собственную разработку.

К сведению! Самые распространенные модели гриндеров: «ГЧ-10», «ГЧ-12», «ГЧ-16» (профессиональная серия), а также новые мобильные версии гриндера 610 серии «ГЧ610-63» и «ГЧ610-71» − изготавливаются с цинковым покрытием.

Общие моменты, характерные для всех станков:

- важно, что все поверхности гриндера отшлифованы, что упрощает работу с инструментом и защищает обрабатываемые детали от царапин, даёт дополнительную плавность хода;

- точное, выверенное расположение роликов помогает исключить перекосы во время хода ленты;

- существует разновидность моделей, которые могут идти без покраски и защитного покрытия;

- поверхности эффективно работают на скольжении;

- не забывайте, что для того, чтобы исключить коррозию изделия, достаточно периодически протирать его специальным маслом или силиконовым спреем;

- универсальность работы достигается из-за особой конструкций прижимной площадки.

Особенность прижимной площадки в том, что она может поворачиваться строго вертикально и строго горизонтально, обеспечивая при этом разный прижим В качестве дополнительных элементов в комплектацию входят: диск для установки вместо ведущего валика. Его рекомендуют использовать при обработке по металлу, в случае, если необходимо счищать серьёзные объёмы лакокрасочного материала или налёта от ржавчины.

Один из самых популярных моделей гриндера – №16. Он изготовлена на усиленной поворотной основе, станина снабжена двумя стойками. Основание для станины 2 металлических листа, толщиной 12 мм. Металл обеспечивает необходимость жёсткость конструкции. Специальные крепежи позволяют быстро и без усилий разворачивать гриндер как в вертикальное, так и в горизонтальное положение.

В конструкции используется увеличенная шлифовальная лента – 1600-1800×50 мм и достаточно мощный двигатель – 2,2 кВт. Станок обладает более высокой производительностью и идеально подходит для непрерывных работ на крупных промышленных производствах. Цена такого изделия на данный момент варьируется от 55 000 до 60 000 рублей.

Клеим ленту для гриндера своими руками

Нам понадобятся следующие материалы:

- Клей ПВА, также подойдет и обычный супер клей.

- Струбцины прижимные.

- Наждачная бумага.

Определяем необходимую ширину ленты. Отрезаем нужное количество бумаги. Абразивный слой убираем с краев ленты. На пустые места приклеиваем кусочек ткани, используем прижимные струбцины. Ждем застывания, после отрываем кусок ткани. Вот что должно получиться:

После используем наждачную бумаги меньшей зернистости. И клеим вровень к абразивной части.

Мы изготовили надежную и прочную ленту для гриндера самостоятельно.

Чтобы правильно выбрать ленту для аппарата необходимо верно рассчитать размер шкива, ориентируясь на обороты двигателя и скорости вращения ленты. Если лента медленно движется, при обработке она может повреждать обрабатываемую поверхность. А если лента быстрая, абразивная часть сотрется, при этом ничего не обработав.

Процесс изготовления частей и сборки гриндера

Корпус изготавливаем из пяти частей, вырезанных из ДСП, и скрепляем мебельными винтами. Его габариты определяются конкретным двигателем, и мы их приводить не будем.

Агрегат создаем на основе коллекторного двигателя от стиралки-автомата с 14 тысячами об. / мин. Подключаем его к сети через регулятор напряжения для управления вращением.

Крепим его двумя винтами на колодках. Он имеет вход на 220 В и два выхода на двигатель, на котором имеются клеммы для подключения множества проводов: к статору, щеткам якоря, датчику Холла, тахогенератору и т. д.

Для правильного подключения находим по два провода от статора и щеток ротора. Соединяем вместе по одному проводу от статора и щеток якоря. Другую пару проводов подсоединяем к регулятору напряжения. До регулятора устанавливаем переключатель. На этом электрическое подключение завершается.

Упор для наждачной ленты выполняем из монтажного уголка, края которого закругляем для исключения зацепа замка ленты.

Прямоугольную поверхность подручника вырезаем из листового металла и приклеиваем к ДСП. Диаметр крепежных отверстий выполняем несколько больше, чем нужно для болтов. Это нужно для регулировки угла между упором и подручником.

Ведущий ролик делаем из двух пропиленовых труб диаметром 20 и 32 мм.

Большую трубу выбираем с внутренним диаметром также равным 20 мм. Соединить трубы можно двумя способами: склеиванием или сплавлением.

Используем второй способ. Для этого достаточно при вращении ролика прижать к его торцу деревянный брусок.

В результате выделяемого тепла трубы сплавляются намертво.

Дополнительно во внутреннее отверстие двойной трубы вставляем трубочку, выгнутую из жести.

Всю эту конструкцию набиваем на шлицевой вал двигателя. Соединение получилось надежным при минимальном биении.

Для ведомого ролика подбираем два подшипника и в зависимости от наружного диаметра – полипропиленовую трубу с точно таким же внутренним размером.

Если он окажется меньше, то его можно рассверлить дрелью с перьевым сверлом нужного диаметра.

Подшипники распираем стальной трубкой для снятия боковой нагрузки. На внутренний конец ролика насаживаем кольцо, вырезанное из муфты того же размера, которая будет служить упором.

ЧИТАТЬ ДАЛЕЕ: Натяжные потолки Descor в интерьере || Натяжные потолки Descor бесшовные немецкие потолки отзывы о потолочных покрытиях из Германии

Собираем на шпильке получившийся узел и прикручиваем, используя шайбы и гайки, к основе.

Диаметры отверстий в корпусе выполняем больше, чем это нужно для шпильки. Такое решение позволит регулировать и натягивать наждачную ленту.

Не стоит спешить приступать к работе по созданию гриндера — это всегда успеется, а спешка будет плохим помощником. Для начала нужно подумать над списком необходимого инструмента и деталей. Мы приведем общий список, который может меняться по усмотрению каждого мастера:

- основной элемент будущей конструкции — двигатель от стиральной машины-автомат;

- пусковой конденсатор от мотора;

- обшивка и две пары ножек с машинки;

- фанера с влагоустойчивыми характеристиками;

- трубка с толстыми стенками с длиной около 5 см и внутренним диаметром порядка 14 мм;

- пара подшипников с одинаковым диаметром;

- герметик;

- лист толстого металла с сечением в пределах 8 мм;

- уголок с размерами 63х63 мм;

- две профильные трубы (40х40 и 30х30 мм);

- длинная гайка;

- полоса из стали с сечением около 10 мм;

- газовый амортизатор, используемый при сборке мебели;

- кнопка для включения/выключения;

- заглушки, болты, гайки, отвертки и прочие мелочи.

Когда все детали и инструмент находятся под рукой, можно переходить к созданию гриндера своими руками из высокооборотистого мотора от стиральной машины.

Применение гриндера

Область использования гриндера – обработка деталей на завершающем этапе от шероховатостей. Эта операция проводится перед покраской или лакировкой. Помимо этого, шлифовальный станок позволяет быстро и эффективно устранить на поверхностях дефекты или изъяны. Благодаря лентам с разной зернистостью на таком гриндере можно обработать деревянные или стальные изделия, а также из цветного металла. Самодельный гриндер из двигателя старой стиральной машины позволяет шлифовать детали самых различных форм и конструкций, что недостижимо при обработке ручным инструментом. Это могут быть предметы треугольной, плоской или круглой формы и т.д.

Как поставить наждачный станок и сделать защиту

Как закрепить наждачный станок и поставить на него защиту? Можно прикрутить его к верстаку.

Для этого используйте кронштейн, который есть в стиральной машине. Чтобы снизить вибрацию во время работы, на угол надеваются резиновые прокладки, изготовить которые можно из куска шланга.

Если установка устройства происходит на деревянный верстак, покройте его сверху листом из металла, чтобы избежать возгорания.

Для собственной защиты во время использования станка установите над диском дугу из металла. Также можно усилить защиту, прикрепив на подвесках оргстекло толщиной 5 мм. За счет подвесок стекло можно поднимать и опускать.

Изготовить точильный станок самостоятельно несложно. Главное – правильно его закрепить и подключить. Также придерживайтесь правил безопасности при работе, используйте защитные очки и специальную одежду.

В некоторых ситуациях дешевле приобрести новое изделие, чем восстанавливать вышедшую из строя бытовую технику. Однако расчётливый человек получит дополнительные выгоды, используя по назначению функциональные компоненты. В этой публикации представлены самоделки из двигателя от стиральной машины.. А видеофрагменты помогут более точно воспроизвести самоделки мастеров и получить полезные изделия быстро и без лишних затрат.

Гриндер с двигателем от стиральной машины

Нам понадобятся следующие материалы и инструменты:

- Двигатель от стиральной машины.

- Абразивная лента.

- Две стальные пластины.

- Ушки, болт, шайба.

- Ролик.

- Сварочный аппарат.

Устанавливаем на мотор две пластины. На пластины прикрепляем шайбы. Данные крепления обеспечат надежную установку двигателя на раму.

Используем ленту 610×45 миллиметров. Болт, ролик и ушки нужны для механизма, контролирующего положение роликов. В металлической пластине вырезаем отверстие для мотора. Привариваем к раме металлическую пластину. Также крепим уголок для двигателя, чтобы он прочно фиксировался на нем. Монтируем шкив на вал двигателя. Затачиваем ролики, в них будут установлены подшипники.

Выбираем место для крепления удерживающего механизма главного ролика. Выправляем общую конструкцию, чтобы абразивная лента была максимально натянута.

Сверлим отверстие для болта, впоследствии контролирующем всю установку. Это позволит регулировать уровень натяжения ленты. Также позволит контролировать угол наклона роликов.

Самоделка с двигателем от стиральной машины позволяет заточить мелкие детали.