Элементы резца

Плоскость резанияУглы резца

Плоскости резания

Для определения углов резца устанавливаются исходные плоскости: основная и плоскость резания (рис. 1.6).

Плоскость резания — плоскость, касательная к поверхности резания и проходящая через режущую кромку.

Основная плоскость — плоскость, параллельная направлениям продольной и поперечной подач. У токарных и строгальных резцов призматической прямоугольной формы в качестве этой плоскости можно принять опорную поверхность резца. У долбежных резцов основная плоскость перпендикулярна опорной поверхности.

Рассмотрим части и углы резца в соответствии с ГОСТ 6897 и 6898.

Рисунок 1.6 — Поверхности и исходные плоскости резца при точении, строгании и долблении

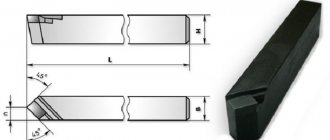

Рисунок 1.7 — Элементы резца. Рисунок 1.8 — Высота и длина головки резца

Элементы резца

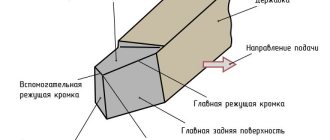

Резец (рис. 1. 7) состоит из головки, т. е. рабочей части резца, и тела, или стержня, служащего для закрепления резца в суппорте или державке.

Высота головки резца (рис. 1.8) — расстояние между вершиной резца и опорной поверхностью, измеренное перпендикулярно этой поверхности. Высота головки обозначается буквой h и измеряется в миллиметрах. Высота головки резца может иметь отрицательное значение.

Длина головки резца (см. рис. 1.8) -наибольшее расстояние от вершины резця до линии выхода поверхности заточки, измеренное параллельно продольным граням тела резца. Длина голоики обозначается буквой l и измеряется в миллиметрах. Различают переднюю и задние поверхностн, режущие кромки и вершину резца (см. рис. 1.7).

Передняя поверхность — поверхность резца, по которой сходит стружка. Задние поверхности — поверхности резца, обращенные к обрабатываемой детали.

Режущая кромка — кромка, образованная пересечением передней н задних поверхностей. Различают главную режущую кромку, выполняющую основную работу резания, и вспомогательную режущую кромку. Резцы могут иметь одну (например проходные) или две (например отрезные; вспомогательные режущие кромки).

Задняя поверхность, примыкающая к главной режущей кромке, называется главной задней поверхностью.

Вершина резца — место сопряжения главной режущей кромки со вспомогательными. Вершина резца может быть н плане острой или закругленной.

Виды резцов

Резцы могут быть правыми и левыми.

Правые резцы (рис. 1.9, б)- резцы, у которых при наложении на них сверху ладони — правой руки так, чтобы пальцы были направлены к вершине, главная режущая кромка будет расположена в сторону большого пальца. На токарном станке эти резцы работают при подаче справа налево, т. е. по направлению к передней бабке станка.

Левые резцы (рис. 1.9, а) резцы, у которых при указанном способе наложения левой руки главная режущая кромка будет расположена в сторону большого пальца. Головка резца может иметь различную форму и различное расположение относительно стержня резца (рис. 1.10).

Рисунок 1.10 — Формы резцов

Рисунок 1.9 — Резцы. а — правый, б — левый

Рисунок 1.11 — Углы резца в статическом состоянии

Прямыми резцами называются такие резцы, у которых ось (ось симметрии) в плане и боковом виде прямая.

Отогнутыми резцами называются такие резцы, у которых ось в боковом виде прямая, а в плане изогнутая.

Изогнутыми резцами называются такие резцы, у которых ось в плане прямая, а в боковом виде изогнутая.

Резцы с оттянутой головкой — это такие резцы, у которых головка уже (тоньше) тела. Головка может быть расположена относительно оси тела резца или симметрично, или с одной стороны, причем головка может быть прямой, отогнутой в сторону или изогнутой.

Вправо (или влево) оттянутыми резцами называются такие, у которых при указанном ранее способе наложения ладони правой (или соответственно левой) руки головка оказывается сдвинутой в сторону большого пальца.

Рассмотрим углы резца как геометрического тела, находящегося в покое (статическое состояние). Ниже рассматриваются углы прямого резца, ось которого установлена перпендикулярно направлению продольной подачи, а вершина расположена по линии центров (рис. 1. 11). Различают углы главные, вспомогательные и углы в плане.

Углы резца

Главные углы резца измеряются в главной секущей плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость. К ним относятся следующие углы.

Главный задний угол α — угол между следами главной задней поверхности резца и плоскости резания.

Угол заострения β — угол между следами передней и главной задней поверхностей резца.

Передний угол γ — угол между следом плоскости, перпендикулярной к плоскости резания, проходящей через главную режущую кромку, и следом передней поверхности резца.

Угол резания δ — угол между следом передней поверхности и плоскости резания. Обычно δ = α + β = 90° — γ (1.5)

Вспомогательные углы резца α1, φ1, β1 измеряются во вспомогательной секущей плоскости (см. рис. 1.11) и определяются по аналогии с главными углами резца.

Углы в плане измеряются в основной плоскости.

Главный угол в плане φ — угол между проекцией главной режущей кромки на основную плоскость н направлением подачи.

Вспомогательна угол в плане φ1 — угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Угол при вершине в плане ε

— угол между проекциями режущих кромок на основную плоскость. Из рис. 1.11 видно, что

ε

+ φ + φ1 = 180°. (1.6)

Углом наклона главной режущей кромки λ — называется угол, заключенный между режущей кромкой и прямой линией, проведенной через вершину резца параллельно основной плоскости. Этот угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости.

Похожие материалы

Державки и их размеры

Мы рассмотрели, какие бывают резцы для токарного станка, теперь вернемся к той их части, которой они фиксируются в оборудовании. В процессе обзора мы уже неоднократно упоминали наиболее ходовые габариты, теперь давайте приведем их полностью – от наименьшего к наибольшему. Для наглядности и удобства восприятия – в виде следующей таблицы:

| сечение | размер, мм | |||||||||

| квадрат | 4 x 4 | 6 x 6 | 8 x 8 | 10 x 10 | 12 x 12 | 16 x 16 | 20 x 20 | 25 x 25 | 32 x 32 | 40 x 40 |

| прямоугольник | 16 x 10 | 20 x 12 | 25 x 16 | 25 x 20 | 50 x 52 | 40 x 32 | 50 x 32 | 50 x 40 | 63 x 50 | — |

Также необходимо учитывать разнообразие длин, нужных в специфических случаях, например, для расточки отверстий. Этот параметр обычно варьируется от 150 до 300 мм. Мы постарались максимально подробно осветить вопросы разнообразия токарных резцов по металлу, маркировки и назначения различных их вариантов, чтобы вы понимали, какой из них выбрать для проведения требуемой технологической операции. Ну а найти оборудование, которое совместимо с большинством таких инструментов, вы можете у ижевского завода-.

Главные углы

Один получил наименование — главный передний угол. Второй соответственно именуется — главный задний.

Каждый влияет на результат обработки:

- Первый непосредственно определяет качество удаляемой поверхности (получаемой стружки). Если он увеличивается — происходит повышенная деформация в верхнем слое. Небольшое значение позволяет инструменту значительно легче удалять лишний металл. Не вызывает повышенного сжатия данного слоя. Существенно облегчает процесс снятия и отведения лишнего металла.

- Увеличение численной величины второго ослабляет надёжность крепления инструмента на резцедержателе. Способствует возрастанию частоты и амплитуды колебаний. Изменение характеристик увеличивает скорость износа резца. Уменьшение величины увеличивает площадь контакта режущей кромки с обрабатываемой поверхностью. Влечёт рост температуры резца.

Угол наклона режущей кромки резца

Классификация токарных резцов

Выделяют несколько особенностей, по которым существующие сегодня модели разделяют на группы. Предлагаем подробнее взглянуть, по каким именно признакам.

По способу изготовления:

- Монолитные (цельные) – головка с державкой сделаны неразрывно, из одной и той же заготовки, из стали (как правило, легированной).

- Сборные – на их рабочую часть путем пайки нанесена твердосплавная пластина.

- Съемные (регулируемые) – похожи на предыдущие, с той лишь разницей, что элемент усиления у них обычно сделан из металлокерамики и закреплен болтами (винтами, прижимами), а значит его можно демонтировать и заменить.

По направлению движения:

- правые – на практике применяются значительно чаще; для проверки положите соответствующую руку на поверхность, – режущая кромка инструмента должна располагаться с той стороны, где окажется большой палец, смотрящий на деталь;

- левые – используются реже; если сравнивать их с более популярными собратьями, они подаются наоборот, а значит и лезвие их, если поднести ладонь, окажется с другой стороны.

Теперь вернемся к вопросу габаритов и посмотрим, учитывая специфические особенности, какие бывают резцы для токарного станка с точки зрения их геометрии.

По форме державки:

- квадратные – размерами от 4 на 4 до 40 на 40 мм;

- прямоугольные – с соотношением сторон от 16 на 10 до 63 на 50 мм.

Строение головки мы рассмотрели выше, и напоминаем, что по этому параметру инструменты могут быть прямыми, изогнутыми, отогнутыми или оттянутыми. Есть еще один важный момент – та функция, которую они будут выполнять.

По типу назначения:

- отрезные – для формования заготовок с прямотой граней (углов);

- проходные – для торцов, снятия фасок, внешних поверхностей;

- канавочные – для создания канавок нужной глубины;

- расточные – для обработки отверстий, сквозного и/или глухого вида;

- резьбовые – для исполнения винтовых соединений.

По характеру выполняемых работ:

- обдирочные (черновые) – слои материала снимаются быстро, но без особой аккуратности;

- полу- и чистовые – для более обстоятельного и точного проведения технологических операций;

- тонкие – для быстрого решения особенно ответственных и даже прецизионных задач.

По способу установки:

Если рассматривать, как зависит тип токарных резцов и их назначение от особенностей фиксации обрабатываемой заготовки, классификация будет осуществляться по варианту расположения:

Радиально – то есть под углом в 90 градусов к оси детали; это классический вариант для большинства промышленных предприятий, на которых важно, чтобы крепление и геометрические положения инструмента были унифицированными. Тангенциально – кромка находится под непрямым углом; такой монтаж применяется сравнительно реже, потому что фиксация сложнее, но он актуален для нестандартных случаев, требующих максимальной точности.

По материалу режущей части:

- Углеродистые металлы с твердостью закаливания на уровне 60-64 или на основе хромокремения, хромовольфрама; используются сравнительно редко, так как быстро перегреваются и при 240 или 300 градусов, поэтому уже показывают плохие результаты.

- Стали закалки до 62-65, категории Р9К5Ф2, Р9, Р12; применяются часто, так как не подлежат протирке и даже при высоких скоростях вращения способны сохранять свои свойства и выдерживать температуру до 650 0С.

- Металлокерамика – сплавы на базе вольфрамокобальта (ВК8, ВК6 – для чугуна) или титановольфрамокобальта (особенно популярен Т15К6); не деформируются даже при 900 градусах Цельсия.

Отдельного внимания заслуживает маркировка: обозначения токарных резцов по металлу состоят из 9 или 10 символов. Каждая цифра (или буква) регламентирует:

- 1я – вариант монтажа;

- 2я – форма пластины;

- 3я – тип инструмента;

- 4я – значение заднего угла;

- 5я – направление движения;

- 6я – высота державки;

- 7я – ширина хвоста;

- 8я – общая длина;

- 9я – размер кромки;

- 10я – проставляется опционально, когда это нужно, и определяет ключевые (для данного случая) параметры точности.

Теперь, чтобы не усложнять обзор, самое время перейти к максимально подробному рассмотрению наиболее часто эксплуатируемых вариантов – чтобы у вас сложилось полное представление о том, как, когда и для чего они используются.

Виды токарных резцов и их назначение

Всю совокупность существующих сегодня приспособлений можно условно классифицировать по ряду признаков:

- характер исполнения – сборные (из напаянных твердосплавных пластин) или цельные (сделаны из монолитного бруска);

- технологическая роль – общие (для стандартных операций) и специальные (для сложных профилей);

- конфигурация лезвия – прямое или изогнутое (для деталей с труднодоступными местами), последнее – с самой разной формой искривления;

- класс обработки – черновые (грубая, для обдирки) и чистовые (тонкая, для финишного доведения);

- особенность подачи – на неподвижную заготовку (строгальные) или на вращающуюся.

Для облегчения классификации конструкция токарного резца или его ключевые отличия часто отражены в его названии. Так, например, по алмазному сразу ясно, что он предназначен для снятия слоев сверхтвердых материалов. Основная часть пружинного напоминает спираль и слегка амортизирует под нагрузкой. Какой формы лопаточный, думаем, понятно, что за характер воздействия у долбежного, кажется, ясно без лишних слов.

Теперь подробнее рассмотрим те популярные группы инструментов, которые сегодня используются регулярно.

Проходные

Наиболее распространены и более чем востребованы при наружной обработке цилиндрических деталей. Подразделяются на три категории:

- прямые – их лезвие идет строго параллельно оси вращения станочного оборудования;

- отогнутые – у них кромка расположена с отклонением влево или вправо (по отношению к державке), что позволяет существенно облегчать продольную подачу;

- упорные – уже с двумя изгибами, в результате чего головка приспособления приобретает ϟ-образную форму, поддерживающую деталь, не дающую ей изгибаться; благодаря этому подходят для снятия материала нежестких или длинных предметов.

Различия, которыми обладают элементы и углы токарного проходного резца, хорошо видны на схеме ниже. Мы же добавим, что все 3 разновидности выпускаются и применяются по-настоящему массово. Поэтому, в целях разумной экономии без ухудшения качества, их чаще всего делают неразборными и исполняют из инструментальных сортов стали.

Подрезные

Нужны для создания уступов и торцевания вращающихся объектов. Хороши своей способностью поддерживать каждое из направлений подачи – это позволяет без труда формировать какие угодно уступы. Обычно являются сборными, так как к ним не предъявляются строгие требования по надежности.

Отрезные

Входят в группу канавочных, отличаются специфической конфигурацией лезвия: главная кромка у любого из них дополнена еще парой вспомогательных (по одной с каждой стороны), воздействующих и на боковые плоскости в месте контакта. Ее также выполняют трапецеидальной, зауживая к державке, с целью снизить трение. Зато головка усилена и, если загнута кверху, называется петушковой.

Важно располагать такой инструмент прямо напротив оси вращения и максимально близко к патрону, размещая корпус перпендикулярно детали, если нужно, используя жидкость для смазки и охлаждения

Резьбонарезные

Поддерживают высокую точность совмещения вала станка с области детали. За счет максимального соответствия профилей обеспечивают достоверность конечного результата. В зависимости от обрабатываемой поверхности делятся на 2 вида:

- внутренние – отогнутые, их нужно заводить в полую заготовку;

- наружные – прямые, с максимально удобным доступом.

В каждом из случаев важно синхронизировать подачу со скоростью вращения шпинделя

Расточные

Нужны для обеспечения соосности: такое приспособление вставляется в цилиндрическую деталь и снимает лишний материал до тех пор, пока она не будет идеально надеваться на вал.

Стоит учитывать, что операция производится в условиях высокого нагрева и затрудненного удаления стружки и использования СОЖ, поэтому выполнять ее нужно на невысоких скоростях и сильно не углубляясь.

Делятся на 2 вида:

- упорные – для тупиковых отверстий;

- проходные – для сквозных.

Их державки также могут быть разных размеров.

Сборные

Здесь строение токарного резца состоит из цельнометаллического профиля и съемной пластины, либо напаянной (приваренной), либо прикрепленной механически. Во втором случае фиксация осуществляется с помощью прижимов, резьбового соединения или эксцентриков – главное, чтобы она была достаточно надежной.

Для создания прочного лезвия также важно правильно выбрать материал. Это может быть как «классическая» инструментальная сталь, так и еще более твердые сплавы или, в качестве альтернативы, порошковый композит

Классификация

По конструкции и принципу функционирования данный инструмент дифференцируют на следующие варианты:

- Прямые модели с параллельными оси державки режущими кромками характеризуются отсутствием изгибов. Они рассчитаны на грубую обработку, предполагающую снятие значительного количества материала, нередко за несколько проходов, при обточке лишних фрагментов деталей.

- Отогнутые подрезные резцы имеют аналогичное назначение, но рассчитаны на обработку предметов более сложных форм: изгиб позволяет обтачивать труднодоступные места и т. д. Режущие кромки таких моделей наклонены от оси державки. Метод работ определяется особенностями инструмента и типом и толщиной материала.

- Токарные упорные варианты рассчитаны на точение предметов малой жесткости. Они применяются для подрезки бортиков и обточки ступенчатых поверхностей. Это наиболее распространенный тип рассматриваемых инструментов. Их режущие кромки параллельны оси державки, однако, в сравнении с прямыми подрезными резцами, имеют меньший угол.

По направлению подачи данные инструменты классифицируют на левые и правые.

Наконец, подрезные резцы дифференцируют по технологии производства.

- Цельные варианты включают головку и державку из одного материала.

- Составные модели имеют элементы различного состава.

Так, отогнутые подрезные резцы с твердосплавными режущими пластинами описаны ГОСТ 18880-73. Для токарных проходных резцов, оснащенных сверх твердосплавными пластинами, и аналогичных подрезных моделей характеристики определены в ГОСТ 28990-91. ГОСТ 18871-73 определяет особенности торцовых вариантов с пластинами из быстрорежущей стали. ГОСТ 29132-91 определяет параметры моделей с многогранными сменными пластинами проходного токарного, копировального и подрезного типов. В ГОСТах приведены чертежи подрезных резцов, типы и размеры данных инструментов.

Измерение углов заточки токарного резца

Для максимальной точности результата выполнять его необходимо только специализированным ручным оборудованием. Оно состоит из следующих частей:

- основание – на него крепятся все остальные элементы;

- подвижный шаблон для стойки, настраивающийся в удобном положении;

- градуированная шкала, дающая возможность считывать показания;

- стопорный винт, позволяющий отметить и сохранить направление изменения значений.

Алгоритм фиксации результатов таков:

- размещаете инструмент;

- прикладываете его кромку;

- смотрите, сколько показывает – найденная цифра и будет фактическим градусом.

Метод прост в реализации и достаточно точен. Кстати, учитывая возможные различия в геометрии токарных резцов, углы в плане рекомендуется определять с использованием оборудования, оснащенного нониусом.