Приветствую дорогих сердцу читателей! В этом материале я постарался собрать все данные про припой ПОС. Этот Припой Оловянно-Свинцовый является самым популярным припоем для монтажа радиодеталей и чаще остальных применяется в радиотехнике. Постараюсь объяснить почему это так и расскажу про разновидности и технические характеристики припоев серии ПОС. А еще открою страшную тайну по поводу припоев ПОС-60 и ПОС-62. Поехали!

Виды припоев ПОС

Для начала вспомним, какие бывают припои из сплавов оловянно-свинцовой группы. Самые популярные — это бессурьмянистые припои ПОС-10, ПОС-40, ПОС-61 и ПОС-90. Припой ПОС с содержанием сурьмы называется ПОССУ. Сурьма в составе припоя добавляет ему несколько процентов по прочности.

Когда мы говорим про плавление смеси олова и свинца, нужно помнить про определения солидуса и ликвидуса. При нагревании любой смеси двух и более металлов происходит сначала расплавление (преобразование из твердой в жидкую фазу) самых легкоплавных частиц. Эта температурная отметка называется солидусом сплава.

При дальнейшем росте температуры начинают плавиться более тугоплавкие компоненты. Как только они расплавятся, наступает точка ликвидуса. Теперь припой ПОС полностью расплавлен. Подробнее этот процесс поясняет картинка, выдранная из презентации на тему сплавов.

Между этими двумя точками находится состояние повышенной пластичности припоя. В этом состоянии припой можно тянуть и деформировать без потери целостности.

Существуют эвтектические сплавы — припои, у которых точка солидуса и ликвидуса совпадает. Это очень удобно при пайке и говорит о высоком качестве припоя.

Виды оловянных припоев, свойства и характеристики

По химическому составу сплава выделяют сурьмянистые припои, припои с малым количеством сурьмы (малосурьмянистые), сплавы без сурьмы (бессурьмянистые). Все вышеперечисленные виды припоев производят по ГОСТ 21931-76 (в изделиях), ГОСТ 21930-76 (чушки).

Существует и другой вариант классификации оловянных припоев. По нему сплавы делятся на:

— оловянно-свинцовые (в сокращении ПОС);

— сурьмянистые (сокращенно ПОССу);

— оловянно-свинцово-кадмиевые (сокращенно ПОСК);

— бессвинцовые.

Последние легируют медью, серебром, цинком, алюминием, кадмием.

Оловянные припои ПОС (сплавы оловянно-свинцовые), имеющие процентный состав олова от 10% до 90%, относятся к мягким припоям.

Они начинают плавиться при 183°C (температура расплава пары «олово-свинец»), а завершают плавление при различных температурах. Это определено химическим составом сплава. А именно:

ПОС-15 (олово 15%) — 280 °C.

ПОС-25 (25%) — 260 °C.

ПОС-35 (33%) — 247 °C.

ПОС-61, ПОС 63 (олово 61% и 63%) — 183 °C

ПОС-90 (олово 90%) — 220 °C

В силу того, что состав сплавов ПОС-61 и ПОС-63 практически идентичен составу эвтектики «олово+свинец», они расплавляются при постоянной температуре 183 °C.

Также к мягким оловянным припоям относят:

— ПОССу – используется для пайки изделий из цинка, оцинкованного металла, при высоких требованиях к паяному соединению (припои сурьмянистые);

— ОЦ — для соединения изделий из алюминия (припои оловянно-цинковые);

— ПОСК — для соединения изделий, реагирующих на перегрев, пьезокерамики, выводов конденсаторов (оловянно-свинцово-кадмиевые);

— припои без свинца, которые кроме олова включают в состав серебро, медь, висмут и другие металлы.

Припоем называют сплав, состоящий из легкоплавких металлов. Например, оловянный. Но паять одним оловом — довольно дорого. С чистым оловом работают только тогда, когда нужно получить абсолютно безвредный для человека спай: при пайке посуды для употребления пищи или медицинского оборудования. В остальных случаях, для удешевления припоя, к олову добавляют более дешевый, но вредный свинец.

Для справки: поверхность припоя тем темнее, чем больше в нем свинца. А пруток из чистого олова при сгибе или сжатии издает характерный хруст.

К положительным свойствам оловянных припоев можно отнести:

— прочность в сочетании с пластичностью;

— высокий коэффициент теплопроводности;

— устойчивость к коррозии.

Оловянные припои используют для соединения деталей практически из всех металлов, и чем больше в составе припоя чистого олова — тем качественнее будет полученное соединение. Преимущество ПОС — его универсальность. Мягкие припои эксплуатируют в виде палочек (прутков), реже используют проволоку или пасту (смесь припоя с флюсующим веществом). Чем больше в сплаве олова, тем крепче соединение деталей при пайке.

Данный вид оловянного проката не используют для спайки алюминия. Прочие металлы, в том числе медь, железо, хорошо поддаются пайке ПОС. Спай — самое уязвимое место соединения «металл — припой — металл». Прочность спая зависит от химического состава используемого припоя. Сопротивление на разрыв места спайки равно 6-8 кг/мм2, увеличивается пропорционально увеличению количества олова.

Рассмотрим некоторые особенности использования цинка и сурьмы в качестве добавок к припою при пайке определенных металлов. Добавление цинка при работе с алюминием и сплавами из этого металла увеличивает коррозийную стойкость спайки. Такие ЦО припои, содержащие от 10% до 40% цинка, используют для ультразвукового или абразивного метода пайки, лужения.

При соединении меди добавление к составу сурьмы увеличивает прочность спая. При пайке латуни сурьма — не влияет на прочность спая. А железа — уменьшает прочность спая.

Иногда можно встретить пруток или проволоку для пайки без маркировки. Определить приблизительный химический состав такого изделия можно по следующим параметрам:

— пруток с содержанием олова выше 60% ярко блестит (возможно, это ПОС-90, ПОС-61);

— материал, в котором много свинца — темного серого цвета, матовый;

— пруток со значительным содержанием свинца пластичный (до 60%), его легко деформировать (ПОС-40, ПОС-30);

— пруток, где много олова, прочный и жесткий. Его нельзя согнуть руками;

— ПОС различных марок плавятся при температуре от 183 °C до 265 °C.

Про состав припоя

Название припоя оловянно-свинцовой группы говорит о содержании в нем олова. Например ПОС-40 содержит 40 % олова, а ПОС-61 — почти 61 % олова. Остальная часть состоит из свинца и дополнительных примесей. По внешнему виду можно на глаз прикинуть состав . Если припой ПОС более матовый и темный, то он больше содержит свинца. Если более светлый и блестящий — то больше олова. Лучше всего это познается в сравнении. Как выглядит лист олова и лист свинца смотрите на фото.

Прочность припоя зависит не только от легирования сплава, но и от паяемого металла. Например, для пайки меди или цинка в припой ПОС добавляют несколько процентов меди или цинка соответственно. Это снижает химическую эрозию металла и увеличивает поверхностную прочность соединения.

Легирование припоя

Для улучшения эксплуатационных характеристик применяют легирование припоя следующими веществами:

- Адгезию припоя улучшает добавка из меди, кадмия, сурьмы, алюминия, серебра и цинка;

- Пластичность припоя и стойкость к термоциклированию улучшается добавкой индия, серебра, марганца, висмута, лития;

- Прочность припоям добавляют никель, кобальт, цинк, кремний, бор, железо;

- Коррозионную стойкость припоя увеличивает никель и медь;

- Жаропрочность повышает кремний, цирконий, вольфрам, ванадий, кобальт, ниобий, гафний.

Основные свойства

Смачиваемость

Температура плавления

Несмотря на вид припоя, у любого вида температура плавления не должна быть больше, чем температура спаиваемых деталей. Однако она должна быть больше рабочих температур материалов, чтобы при работе спаянного устройства припой не расплавился.

В этом вопросе есть два порога температуры. Первый – это температура, во время которой только начинается плавление самых легкоплавких составляющих припоя, а второй – это когда весь припой превратился в жидкость. Интервал между этими двумя значениями называется интервалом кристаллизации припоя.

Если соединенное пайкой место будет находиться при температуре кристаллизации, то место пайки может быстро разрушиться, даже от небольшой нагрузки, так как соединение будет иметь повышенное электрическое сопротивление и хрупкость. Во время пайки нужно знать, что пока припой окончательно не затвердел, нельзя прикладывать к нему какие-либо нагрузки.

Свойства припоев

В любом составе припоя не должны содержаться вещества, обладающие токсичными свойствами для человека, выше нормы. Припои для пайки должны иметь свойства термостабильности и электростабильности. При выборе припоя учитывается теплопроводность припоя и его тепловое расширение. Они должны быть на уровне с паяными деталями.

Виды припоев

Все припои для пайки разделяются на твердые и мягкие. Температура плавления твердых припоев составляет более 450 градусов, а мягких – до этого значения.

Мягкие припои для пайки

Наиболее популярные из них являются сплавы олова и свинца с различным процентным соотношением. Для придания особых свойств припою, в него могут добавить вспомогательные составляющие. Кадмий и висмут используются для уменьшения температуры плавления. Сурьма повышает прочность пайки.

Припой на олове и свинце имеют малую температуру плавления и низкую прочность. Для ответственных деталей такой припой лучше не применять. Если приходится паять мягким припоем детали, подверженные серьезным нагрузкам, то рекомендуется повысить площадь пайки деталей.

ПОС-40 применяется для неответственных деталей, для которых не нужна особая точность. Зону пайки можно нагревать до высокого значения температуры. ПОС-30 хорошо сочетается с латунью и медью, а также стальными сплавами.

Твердые припои для пайки

Среди твердых припоев с большой температурой плавления имеется две группы: сплавы меди и серебра. К медным видам припоев можно отнести припои, созданные на основе цинка и меди, которые хорошо сочетаются для соединений, предназначенных для статической нагрузки. Эти сплавы хрупкие, поэтому их не нужно применять для пайки материалов с ударной или вибрационной нагрузкой.

Другие виды припоя

Имеются и другие виды припоя, которые редко применяются. Они необходимы для пайки редких металлов, либо для особых специальных условий. Есть припои на основе никеля, служащие для деталей, работающих при высоких температурах, либо изготовленных из нержавеющей стали. Золотые припои используют для вакуумных трубок. Имеются также припои магния.

Мнение эксперта

It-Technology, Cпециалист по электроэнергетике и электронике

Задавайте вопросы «Специалисту по модернизации систем энергогенерации»

Припои для пайки. Виды и свойства. Состав и флюсы. Плавление Наиболее оптимальный вариант припоя для нержавеющей стали это припой из чистого олова, тем более, если пайка будет соприкасаться с пищевыми продуктами. Спрашивайте, я на связи!

Технические характеристики припоев ПОС и ПОССу

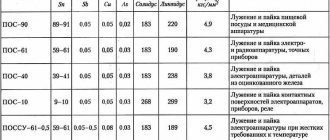

Чтобы не расписывать все технические характеристики припоев оловянно-свинцовой группы, просто приведу таблицу параметров. По ней можно определить температуру плавления, плотность, удельное электросопротивление, теплопроводность, временное сопротивление разрыву, относительное удлинение, ударную вязкость и твердость по Бринеллю припоев.

Анализ таблицы показывает, что самым легкоплавким среди списка является кадмиевый с характеристикой по температуре плавления 145 градусов Цельсия. Самым прочным является припой для пайки ПОССу 4-6 с временным сопротивлением разрыву 6,5 кгс/кв. мм.

Технические характеристики припоя ПОС-10

Припой ПОС 10 имеет отличительный химический состав. Он содержит 9-10 % олова, около 89 % свинца, 0,2 % висмута, 0,1 % сурьмы и остальные примеси в незначительных количествах. Припой ПОС-10 применяется для пайки и лужения контактных поверхностей электроники. Например им паяют реле и заливают контрольные пробки в корпусах радиоэлектроники.

Температура пайки ПОС-10 составляет 299 градусов Цельсия. Точка солидуса равна 268 градусов.

Достоинства припоя ПОС-10:

- высокая температура плавления полезна при пайке корпусов аппаратуры.

Недостатки припоя ПОС-10:

- низкая прочность и сопротивление разрыву около 3,2 кгс/кв.мм.;

- высокое удельное сопротивление — 0,2 Ом х кв.мм./м;

- высокое содержание свинца, опасного для здоровья.

Температура плавления

Для пайки толстых проводов используют припой с температурой плавления более высокой, чем для пайки тонких проводов. В некоторых случаях необходимо учитывать и электропроводность припоя (напоминание: удельное сопротивление олова равно 0,115 Ом х мм2/м, а свинца — 0,21 Ом х мм2/м).

Еще самоделки: Как сделать пирамиду из бумаги своими руками — этапы с фото

Для пайки транзисторов можно применять так называемый сплав Вуда с температурой плавления 75 °С, в состав которого входят: олово — 13%, свинец — 27%, висмут — 50%, кадмий — 10%. Сплав Вуда можно приготовить по указанному рецепту самому или купить в аптеке. Пайка ведется слабо нагретым паяльником. В качестве флюса используется канифоль.

Сейчас выпускается большое количество разнообразных, так называемых «безотмывочных», флюсов, как жидких, так и в виде полужидкого геля. Особенность их такова, что они не содержат компонентов, вызывающих окисление и коррозию соединяемых деталей, не проводят электрический ток и не требуют промывки платы после пайки. Хотя все равно лучше после завершения пайки удалять с припаянных деталей все остатки флюса.

Для пайки медных деталей берут как мягкие, так и твердые припои. Для починки радиодеталей больше подойдут первые, для пайки жил, фитинга на трубах могут применяться как легкосплавные (1S и Rosol 3), так и твердосплавные (Rolot 2). Серебряные сплавы отличаются высоким качеством и используются для получения соединений при работе с медью, латунью или серебром. Они применяются тогда, когда через шов должно проходить электричество.

При выборе сплава для пайки руководствуются его температурой плавления, видом соединяемых материалов, размером деталей, требуемыми характеристиками (прочностью, коррозионной стойкостью и т. д.), методом соединения и его сложностью. При пайке алюминия используют сплавы на основе серебра, олова, цинка, меди и кремния (ЦОП-40, ПОС, 34А, АВИА-1, АВИА-2, ВПТ-4, 34-А, П250А, П300Б и т. д.).

По сравнению с тугоплавкими припоями механическая прочность легкоплавких невысока. Несмотря на это, они часто используются при электро- и радиомонтажных работах. Они плавятся уже при температуре в 183–280°С. Мягкие припои производятся на основе олова и свинца в различных пропорциях с добавлением кадмия, висмута, сурьмы, цинка, таллия и других металлов.

Еще самоделки: Как убрать вмятину на машине своими руками — идеи с фото

Технические характеристики припоя ПОС-30

Припой для пайки марки ПОС 30 является промежуточным звеном между ПОС 10 и ПОС 40. Состав припоя ПОС 30 следующий: 30 % олова и 69,5 % свинца. Остальное — это примеси и легирование. Припой ПОС 30 может быть легко заменен на ПОС 40, о котором рассказано ниже. Температура плавления (ликвидус) равна 238 градусов, а температура пластичности (солидус) равна 183 градуса Цельсия. Согласно техническим характеристикам, припой ПОС 30 чаще применяется для пайки и лужения листового цинка и радиаторов.

Достоинства припоя ПОС-30:

- хорошая адгезия;

- высокая прочность.

Недостатки припоя марки ПОС 30:

- высокое содержание свинца;

- чаще выпускается в прутках.

Технические характеристики припоя ПОС-40

По химическому составу состоит на 39-41 % из олова, на 59 % из свинца. Остальные примеси в таком же соотношении, как и у ПОС-10. Припой для пайки ПОС-40 часто применяется для пайки и лужения корпусов радиоаппаратуры из оцинкованного железа с оцинкованными швами.

Температура пайки припоя равна 238 градусов Цельсия, а солидус — 183 градуса.

Достоинства припоя ПОС-40:

- хорошее соотношение пластичности и температуры плавления;

- из-за этого лучше переносит термоцикличность, чем ПОС-61.

Недостатки припоя ПОС-40:

- высокое содержание свинца, что вредно для здоровья;

- завышенная температура ликвидуса.

Как расшифровывается ПОС

Рассмотрим основные марки оловянно-свинцовых и оловянных припоев, которые широко используются на сегодняшний день в пайке. Для маркировки всех припоев с содержанием свинца и олова используется особая аббревиатура, состоящая из русских букв, а также цифр.

Буква «П» обозначает припой, буква «О», то что припой оловянный, а буква «С» — свинцовый. Число на конце аббревиатуры ПОС означает одно — процент содержания олова. Например, ПОС-61 или так называемый «Третник» имеет в своём составе 61% Sn, то есть, олова.

Страшная тайна припоя ПОС-60

Вот и настало время страшной тайны припоя ПОС 60. Согласно ГОСТ 21930-76 под названием «Припои оловянно-свинцовые в чушках. Технические условия» и ГОСТ 21930-76 «Припои оловянно-свинцовые в изделиях. Технические условия», такого припоя, как ПОС-60 просто не существует. Сам ГОСТ 21930-76 можете . Вот полная таблица из этого ГОСТа.

Так что «ПОС-60» — это жаргонизм или народное обозначение «припоя, которым все паяют». Мне кажется, что это связано с путаницей в обозначении ПОС-61. Потому что при содержании олова в припое по ГОСТу от 59 до 61 % логичнее его называть ПОС-60, а не ПОС-61.

Среди припоев, произведенных по международным стандартам существует припой Sn60Pb40. Это припой для пайки с содержанием олова 60 % и свинца 40 %. Его можно было бы назвать ПОС-60, если разработать хотя бы ТУ под него. Согласно международным данным, в которых описаны характеристики, температура плавления припой 60/40 равна 191 градус Цельсия.

Та же история с припоем типа ПОС-62. Такого свинцового припоя по ГОСТу пока не придумали. Так что, если у меня спросят «а какая температура плавления припоя ПОС-62», я знаю, что ответ c цифрой 184 градуса Цельсия нужно искать с импортном каталоге припоев. Вот например, можно воспользоваться каталогом припоев компании Kester.

Разновидности припоев

Припой не всегда обязательно приобретать. Можно использовать старую радиодеталь и собрать его с дорожек платы при помощи жала паяльника. Такой вариант отлично подойдет тем, кто живет далеко от города, где нет возможности приобрести материал в магазине.

Стандартные свинцовые припои.

Однако они бывают разные и отличаются своими свойствами и характеристиками. В связи с этим каждый опытный мастер должен разбираться в данном вопросе. Для спаивания деталей необходимо использование специальных сплавов – припоев.

Последние обладают более низкой температурой плавления, чем отдельные части изделий.

Подобные сплавы делятся на две основные категории в зависимости от температуры плавления: мягкие и твердые. Первый тип широко используется в радиоэлектронике, как любителями, так и профессионалами.

К легкоплавким относят припои с температурой плавления менее 450°С. Их изготавливают из: галлия, индия, олова, висмута, свинца и кадмия. Высокотемпературные плавятся при нагреве, превышающем 450°С. В любом случае он представляет собой, как правило, сплав, состоящий из нескольких металлов и примесей.

Самым распространенным вариантом является оловянно-свинцовый сплав, который называется ПОС. Числа, стоящие после аббревиатуры, свидетельствуют о процентном содержании олова.

Отличить один сплав от другого можно и не зная марки. Например, при большем содержании олова появляется характерный металлический блеск, а при большей концентрации свинца цвет становится темно-серым.

Кроме того, температура плавления ПОСов не превышает 265°С. Еще одной отличительной особенностью сплавов с большей долей свинца является их пластичность и возможность легко согнуть руками.

Классификация сплавов осуществляется в соответствии с ГОСТами.

Физико-механические свойства припоев.

Наиболее распространенными являются:

- припой ПОС 90;

- ПОС 61;

- ПОС 40;

- ПОС 30.

На самом деле маркировок существенно больше. Их насчитывается несколько десятков. Каждая записывается таким образом, что уже из ее названия становится понятен состав сплава, все изготавливаются по ГОСТу 21930-76 припой оловянно-свинцовый.

Стоит отметить, что сплавы отличаются между собой не только химическим составом. В зависимости от формы выпуска они бывают в чушках, проволоке, трубке с канифолью или в прутке.

Например, припой ПОС 61 может продаваться в прутках или в форме проволоки различного диаметра. Необходимо понимать, что соотношение свинца и олова влияет на температуру плавления. Данный параметр в большей мере определяет выбор необходимого сплава.

Кроме того, сплав может выпускаться с флюсом, например, с ФРК525-2-Т1 – безгалоидным канифольным флюсом низкой активности.

В данном флюсе отсутствуют галогены. Благодаря этому факту он оказывает значительно меньше вреда на здоровье мастеров.

Использование сплавов различных марок определяется сферой их применения. ПОС тридцать и сорок относятся к мягким. Их температура плавления не превышает 300°С. Применяются в соединении оцинкованных изделий, лужения, ремонта электроприборов и т.д.

Технические характеристики припоя ПОС-61

Обозначение припоя , как мы выяснили, довольно спорное, но против ГОСТа не попрешь. ПОС-61 применяют для пайки и лужения электронных компонентов и печатных плат точных приборов с высокогерметичными швами, для которых не допускается перегрев.

Состав припоя ПОС-61

Химический состав припоя ПОС-61 следующий:

- Олово 59 — 61 %;

- Сурьма — не более 0,1 %;

- Медь — не более 0,05 %;

- Висмут — не более 0,02 %;

- Мышьяк — не более 0,02 %;

- Железо — не более 0,02 %;

- Никель — не более 0,02 %;

- Сера — не более 0,02 %;

- Цинк — не более 0,002 %;

- Алюминий — не более 0,002 %;

- Свинец — все остальное — около 38,7 — 40,7 %.

Температура пайки припоя ПОС-61 составляет 220 градусов Цельсия. Солидус равен 183 градуса. Я даже снял видеоролик о плавлении этого припоя в замедленной съемке на свой Olympus Tough TG-860 с частотой 240 кадров в секунду.

Припой ПОС 61 ГОСТ 21931-76 имеет следующие технические характеристики:

- Плотность определяет вес и равна 8,5 г/куб. см.;

- Удельное электрическое сопротивление равно 0,139 Ом х кв.мм./м;

- Теплопроводность равна 0,12 ккал/см х с х град;

- Временное сопротивление разрыву составляет 4,3 кгс/кв.мм.;

- Относительное удлинение равно 46 %.

Достоинства припоя марки ПОС-61:

- наилучшее соотношение температуры плавления и прочности;

- хорошая адгезия к поверхности металлов;

- универсальный припой для пайки и большинства радиомонтажных работ;

- доступность и распространенность;

- низкая стоимость;

- часто выпускается в виде проволоки, например припой ПОС 61 Т2А.

Недостатки припоя типа ПОС-61:

- универсальность снижает характеристики в частных случаях, например при пайке цинка;

- температура плавления подходит не для всех устройств;

- пары припоя (свинца в нем) вредны для здоровья.

Низкотемпературные припои

Химический состав припоев разных видов.

Низкотемпературные сплавы используются для пайки радиодеталей, чувствительных к действию высокой температуры. К ним относятся: припой ПОС 40 и припой ПОС 30. Они широко применяются в промышленности, но их также берут и для частного использования.

ПОС 30 отлично подходит для пайки меди и сплавов не ее основе. Он используется и как присадочный материал и в целях лужения деталей. Особенностью данной марки является отсутствие в ее составе сурьмы.

ПОС 30 позволяет получать надежные герметичные соединения, что обусловило активное применение материала для трубопроводных систем. Кроме того, он характеризуется хорошей проводимостью и низким сопротивлением, что позволяет использовать его с целью получения мелких контактов.

Низкая температура плавления позволяет избежать перегрева радиодеталей при пайке. В то же время, после застывания, он надежно фиксирует части изделия.

С технической точки зрения выполнять пайку данным сплавом достаточно легко. Однако следует иметь в виду, что в случае его использования детали не должны работать при высоких температурах.

Выпускается ПОС 30 в форме проволоки различного диаметра от 0,5 до 8 мм. Толщину выбирают исходя из задач, которые необходимо решить. Чтобы соединить мелкие провода и детали, отлично подойдет наименьший вариант. А вот ремонт корпусов и спайку крупных изделий проще осуществлять 8 мм проволокой.

Припой ПОС 40 имеет близкие технические характеристики к ПОС 30. В состав также не входит сурьма. Он относится к низкотемпературному классу. Плотности отмеченных сплавов и начало температуры плавления также одинаковы.

Отличаются они друг от друга, конечно же, составом. Об этом свидетельствуют цифры в конце их маркировки.

Разновидности бессвинцовых припоев.

ПОС 40 позволяет получать качественные и надежные соединения. При работе с ним не появляются трещины, а также отсутствуют не пропаянные места и другие дефекты. Незначительное сопротивление и хорошая проводимость позволяют применять ПОС для пайки электроники.

Как уже было отмечено выше, данный припой имеет низкую температуру плавления. Это также накладывает ограничения на использование изделий паяемых с его применением.

Наиболее распространенная форма выпуска сплава – проволока. Ее диаметр варьируется от 0,5 до 7 мм. Однако он существует и в виде прутков, ленты фольги, небольших трубок.

Еще одним низкотемпературным припоем является ПОС 61. Однако у него в составе присутствует сурьма. Сплав отличается достаточно хорошей пластичностью. Наиболее широко используется для пайки полупроводниковой техники. Удельное сопротивление припоя ПОС 61 составляет 0,139 Ом*мм2/м.

Выпускается в виде металлических слитков весом около 25 кг, прутков с сечением от 8 до 15 мм, проволоки с диаметром от 0,5 до 6 мм. Существуют также такие форм-факторы, как ленты, аноды и трубки.

Технические характеристики припоя ПОС-63

Припой ПОС 63 описан в ГОСТе и в отраслевом стандарте OCT 4Г 0.033.200. Под припоем ПОС-63 понимают такой сплав, который состоит на 63 % из олова и на 37 % из свинца. Это некая модернизация припоя ПОС-61, подогнанная под международный стандарт J-STD 006В. Большинство также имеют маркировку Sn63Pb37. Это эвтектические сплавы с температурой плавления 183 градуса Цельсия.

Применяется ПОС-63 для пайки и лужения выводов микросхем и корпусированных радиокомпонентов, печатных плат, проводов и кабелей. В общем, из современных припоев — этот самый распространенный. Технические характеристики припоя ПОС 63 примерное такие же, как у ПОС-61. Но точных значений я пока не нашел.

Достоинства припоя ПОС-63:

- самый распространенный припой ПОС серии;

- сравнительно низкая температура плавления;

- совпадение точек солидуса и ликвидуса;

- низкая стоимость;

- поставляется в виде проволоки с заполнением флюсом.

Недостатки припоя ПОС-63:

- часто подделывают, особенно китайцы;

- содержит свинец, что увеличивает стоимость утилизации электронной техники согласно современных норм безопасности.

Состав и характеристики

Химические компоненты

Ранее упоминалось, что припой ПОС состоит из сплава олова и свинца. Олово имеет меньшую температуру плавления, чем свинец, поэтому варьируя процентное содержание этих двух компонентов, можно подбирать определённые температурные характеристики. ПОС 60 имеет следующие химические соединения в своём составе:

- Олово. Доля составляет 59–60,5% от общей массы.

- Свинец. Процентное содержание колеблется от 39 и до 40,5% от массы ПОС.

- Примеси. Представлены различными элементами, такими как медь, железо, сурьма, никель, цинк и другие. Их массовая доля составляет не более 0,3% от общей массы сплава.

Химический состав припоя ПОС61

Добавление меди или германия значительно повышает смачиваемость, а также прочность паяного соединения, маркируется такой сплав ПОС-60М.

Другие металлы также оказывают своё влияние на технические свойства сплава для пайки.

Физические свойства

Большое количество олова, содержащееся в припое этой марки, напрямую влияют на его температурные характеристики и физические свойства. Так, ПОС 60 обладает ниже перечисленными свойствами:

- Температура плавления 183-190 градусов по Цельсию.

- Плотность 8,5 грамм на кубический сантиметр.

- Удельное сопротивление 0,137 Ом на метр, что составляет 9–15% от удельной электропроводности меди.

- Предел прочности соответствует пределу для мягких припоев и равен 50–70 МПа.

- Твёрдость по Бринеллю равна 14,9 ПВ.

- Теплопроводность равна 0,117 Вт/(м×к).Прочность на растяжение 4,3 кг/мм.

Физические свойства ПОС 60 и других припоев

Стоит заметить, что олово и свинец идентичны как по мягкости, так и по вязкости. Оба этих металла имеют характеристику 1,5 по шкале Мосса, поэтому их процентное соотношение не влияет на физические свойства припоя.

Технические характеристики припоя ПОССу-61-0,5

Маркировка припоя ПОССу-61-0,5 обозначает тип сурьмянистого припоя с содержанием олова 61 %, сурьмы до 0,5 % и свинца около 38 %. Такой припой применяется для пайки и лужения печатных плат и оцинкованных радиодеталей при повышенных требованиях по температуре эксплуатации. А вот его температура плавления равна 189 градусов.

Достоинства припоя ПОССу-61-0,5:

- повышенна адгезия к поверхности металла за счет содержания сурьмы;

- технические характеристики практически совпадают с ПОС-61.

Недостатки припоя марки ПОССу-61-0,5:

- трудно найти в продаже;

- повышенная стоимость.

Размеры

В зависимости от сферы применения, проволока или трубка с флюсом выпускаются диаметром от 0,5 до 5 миллиметров. Как говорилось выше, целевое назначение этой формы припоя – это радиоэлектроника. Прутки ПОС выпускаются четырёх диаметров: 8, 10, 12 и 15 мм. Они используются при пайке металлоконструкций, например при монтаже медных труб отопления, где тонкая проволока будет иметь большой расход. Ленты для лужения также имеют определённую толщину, в зависимости от ширины ленты. При ширине до 10 мм лента имеет толщину до 1 мм, а лента шириной от 10 до 15 мм может иметь толщину до 5 мм.

Припой ПОС60 диаметром 1 мм

Технические характеристики припоя ПОС-90

Припой марки ПОС-90 на 90 % состоит из олова и на 10 % из свинца. Еще в нем около 0,1 % сурьмы и 0,05 % меди. Применяется он в основном для пайки и лужения внутренних швов пищевой посуды и медицинской аппаратуры. Да, 10 % свинца и уже можно пихать в пищевые продукты — удивительно, но все по ГОСТу 1976 года. Согласно техническим характеристикам температура плавления припоя типа ПОС 90 равна 220 градусов.

Достоинства припоя ПОС-90:

- низкое содержание свинца;

- редко подделывают;

- низкое сопротивление;

- высокая прочность.

Недостатки припоя марки ПОС-90:

- высокая стоимость (выше, чем пос-61);

- низкая пластичность.