14.1. Конструктивные и геометрические параметры спирального сверла

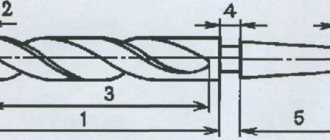

У спирального сверла различают следующие части (рис. 14.2).

Рабочая часть

– часть сверла, снабженная двумя спиральными (точнее, винтовыми) канавками; рабочая часть включает в себя режущую и направляющую части сверла.

Режущая часть

– часть сверла, заточенная на конус и несущая режущие кромки.

Направляющая часть

– часть сверла, которая обеспечивает направление сверла в процессе резания.

Хвостовик

– часть сверла, служащая для его закрепления и передачи крутящего момента от шпинделя.

Лапка

(у сверл с коническим хвостовиком) служит упором при выбивании сверла из отверстия шпинделя.

Рис. 14.2. Конструктивные элементы сверла

Основные элементы спирального сверла (рис. 14.3).

Передняя поверхность

1

– винтовая поверхность канавки, по которой сходит стружка.

Главная задняя поверхность 2

– поверхность, обращенная к поверхности резания.

Вспомогательная задняя поверхность (ленточка)

3

– узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании.

Главная режущая кромка 4

– кромка, образуемая пересечением передней и главной задней поверхностей.

Вспомогательная режущая кромка 5

– кромка, образуемая пересечением передней и вспомогательной задней поверхностей.

Поперечная кромка 6

– образуется при пересечении двух главных задних поверхностей.

Вершина лезвия 7

– точка пересечения главной и вспомогательной режущих кромок.

Спинка сверла 8

– заниженная относительно ленточки поверхность, предназначенная для уменьшения трения между сверлом и обработанной поверхностью отверстия.

Рис. 14.3. Поверхности лезвий сверла и его режущие кромки

Две главные режущие кромки (см. рис. 14.2), расположенные на режущей части (заборном конусе), образуют угол при вершине 2φ, который у сверл из инструментальных сталей при обработке конструкционных материалов обычно равен 116…118°; для разных материалов он должен быть различным: для более твердых – больше, для более мягких – меньше. Например, при обработке жаропрочных и нержавеющих материалов максимальной стойкостью обладают сверла с углом 2φ = 125…135° (для глухого отверстия) и 2φ = 140° (для сквозных отверстий); при обработке эбонита, мрамора и других хрупких материалов угол 2φ = 80…90°; при сверлении титановых сплавов 2φ = 90…120°; при сверлении алюминия и алюминиевых сплавов 2φ = 130…140°.

Угол наклона поперечной кромки

ψ измеряется между проекциями поперечной и главных режущих кромок на плоскость, перпендикулярную к оси сверла; при правильной заточке сверла угол ψ = 50…55°.

Наклон винтовой канавки, по которой сходит стружка, определяется углом ω, заключенным между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Этот угол ω, называемый углом наклона винтовой канавки

сверла, определяет величину переднего угла: с увеличением угла ω увеличивается передний угол и тем самым облегчается процесс стружкообразования. Наклон винтовой канавки у сверл берется от 18 до 30°. С увеличением угла ω уменьшается прочность сверла, вследствие чего у сверл малого диаметра он делается меньше, чем у сверл большого диаметра.

Геометрические параметры режущей части сверла.

Углы режущих кромок сверла рассматривают в статическом состоянии и в процессе резания (в движении). Рассмотрим сверло как геометрическое тело в статической системе координат.

Статическая система координат

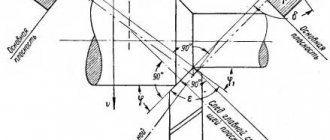

– прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания (рис. 14.4,

а

).

Основная плоскость

PV–

координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного движения резания в этой точке.

Плоскость резания

Pn–

координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости

РV

.

Главная секущая плоскость

P

τ

–

координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания.

Рабочая плоскость Рs–

плоскость, в которой расположены направления скоростей

V

и

Vs

главного движения резания

Dr

и движения подачи

Ds

.

Рис. 14.6. Статические углы сверла в главной секущей и рабочей плоскостях для различных точек режущей кромки

Главный передний угол

γ – угол в главной секущей плоскости

P

τ

–P

τ между передней поверхностью

A

γ лезвия и основной плоскостью

РV–РV

. Передний угол сверла в произвольно взятой точке

x

режущей кромки наглядно представлен на рис. 14.7. Передние углы γ и γ

s

в главной секущей плоскости

P

τ

–P

τ и рабочей плоскости

Рs–Рs

определяются следующим образом. На рис. 14.8 представлены развертки винтовых линий, лежащих на цилиндрах диаметром

D

,

D

1,

D

2. Из рис. 14.8 видно, что передние углы в рабочей плоскости для рассматриваемых точек будут равны:

,

,

.

Рис. 14.7. Схема измерения переднего угла

Для произвольной точки режущей кромки, лежащей на диаметре Dx,

будем иметь

,

где H

– шаг винтовой канавки сверла, мм.

Так как в любой точке X

режущей кромки шаг винтовой линии сверла

Н

остается постоянным, то можно написать

.

В главной секущей плоскости P

τ

–P

τ передний угол определяется пересчетом по формуле

.

Окончательная формула пересчета имеет вид

.

Источник

Сверла с коническими хвостовиками

Современная промышленность выпускает различные типы сверл, хвостовик которых имеет коническую форму. Соответственно, требования, предъявляемые к таким инструментам, регламентируются разными ГОСТами. Унификация различных типов сверл позволяет оптимально подбирать их для решения определенных технологических задач. Нормативными документами, в соответствии с требованиями которых производятся спиральные инструменты с коническими хвостовиками, являются:

- ГОСТ 10903-77 (для изделий нормальной длины);

- ГОСТ 12121-77 (для длинной серии);

- ГОСТ 2092-77 (для удлиненной серии);

- ГОСТ 22736-77 (для изделий с твердосплавными пластинами).

Сверла по металлу с конусным хвостовиком для глубокого сверления

Ознакомиться с требованиями ГОСТ к спиральным сверлам с коническим хвостовиком можно, скачав документ в формате pdf по ссылке ниже.

Спиральные сверла нормальной длины, на которые распространяет требования ГОСТ 10903-77, могут выпускаться в диапазоне диаметров 5–80 мм. Хвостовики таких сверл в зависимости от диаметра последних имеют нормальную или усиленную конструкцию. С усиленным хвостовиком изготавливают спиральные сверла диаметром от 12 до 76 мм. Их посадочная конусная часть соответствует стандарту Морзе – от 1 до 6.

Диаметр длинных сверл, согласно ГОСТу, может находиться в интервале 5–20 мм, при этом обработка, выполняемая с их помощью, осуществляется через кондукторные втулки. Хвостовик таких сверл выполняется по стандарту Морзе от 1 до 4. Спиральная часть длинных сверл и инструментов нормальной длины имеет правое направление, но по договоренности с производителем может выпускаться и с левым направлением.

Конусы Морзе с лапкой

Удлиненные сверла с коническим хвостовиком производятся с диаметрами 6–30 мм. Конусный хвостовик таких сверл должен соответствовать стандарту Морзе от 1 до 3.

Сверла с коническим хвостовиком, на металлический стержень которых напаяны твердосплавные пластины типа ВК, могут выпускаться с диаметром от 10 до 30 мм, в укороченном и нормальном вариантах.

Длина спиральных инструментов с коническим хвостовиком всех серий представлена в приведенной ниже таблице.

Таблица 3. Длина спиральных сверл с коническим хвостовиком

Материалы изготовления основной части таких сверл – быстрорежущая сталь, стальной сплав марки 9ХС либо стали других марок, в составе которых не должно быть кобальта, а количество вольфрама не должно превышать 6%.

И в заключение небольшой видео-обзор сверл по металлу от различных производителей с испытанием данной продукции на практике.

Геометрия спирального сверла

Сверление является одним из самых распространённых методов получения отверстия. Режущим инструментом служит сверло, с помощью которого получают отверстие в сплошном материале или увеличивают диаметр ранее просверленного отверстия (рассверливание). Движение резания при сверлении — вращательное, движение подачи — поступательное. Режущая часть сверла изготовляется из инструментальных сталей (Р18, P12, P6M5 и др.) и из твердых сплавов. По конструкции различают свёрла: спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся: диаметр сверла D

, угол режущей части (угол при вершине), угол наклона винтовой канавки w, геометрические параметры режущей части сверла, т.е. соответственно передний g и задний a углы и угол резания d, толщина сердцевины

d

(или диаметр сердцевины), толщина пера (зуба)

b

, ширина ленточки

f

, обратная конусность j1, форма режущей кромки и профиль канавки сверла, длина рабочей части

l

o, общая длина сверла

L

.

Сверла с хвостовиками цилиндрической формы

Сверла спиральные с цилиндрическим хвостовиком в соответствии с требованиями нормативного документа могут выпускаться в нескольких сериях: короткой, средней и длинной. Пользуясь соответствующим ГОСТом на сверла, можно оптимально подбирать инструмент для решения определенных технологических задач.

Цилиндрические спиральные сверла, согласно ГОСТу, изготавливают с центровочным отверстием или без него. Инструменты средней и длинной серий, в соответствии с ГОСТом, могут иметь в своей конструкции шейку, облегчающую их шлифовку. Специальных требований к размерам такого элемента нет.

Ознакомиться с требованиями ГОСТ к спиральным сверлам с цилиндрическим хвостовиком можно, скачав документ в формате pdf по ссылке ниже.

Сверла по металлу с цилиндрическим хвостовиком

Левые и правые спиральные инструменты, относящиеся к короткой серии и имеющие диаметр от 0,5 до 40 мм, изготавливаются по ГОСТу 4010-77. Производство правых и левых цилиндрических сверл средней серии, диаметр которых находится в интервале 0,25–20 мм, регламентирует ГОСТ 10902-77. Спиральные сверла длинной серии выпускаются в диапазоне диаметров 1–31,5 мм. Нормативным документом, в котором оговариваются требования к изделиям данной серии, является ГОСТ 886-77.

Сверла с цилиндрическим хвостовиком длинной серии производят преимущественно с правым направлением спирали. ГОСТ допускает изготовление изделий данной серии и в другом конструктивном исполнении по договоренности с заказчиком. Длина спиральных инструментов с цилиндрическим хвостовиком всех серий указана в приведенной ниже таблице.

Таблица 2. Длина спиральных сверл с цилиндрическим хвостовиком

Технические требования к производству спиральных сверл всех вышеперечисленных серий оговариваются ГОСТом 2034-80. Согласно положениям этого нормативного документа, изделия данной серии, которые используются для сверления заготовок из ковкого и серого чугуна, углеродистых (конструкционных и инструментальных) и легированных сталей, а также конструкционных сталей обычной обрабатываемости и автоматных, изготавливаются из быстрорежущих стальных сплавов. Инструменты данной серии могут относиться к одному из трех классов точности:

- А1 (повышенной);

- В1 и В (нормальной).

Цилиндрические хвостовики могут иметь разные исполнения

ГОСТ допускает, что сверла данной серии могут быть произведены не из быстрорежущей стали, а из легированного стального сплава марки 9ХС, при этом их хвостовики могут быть сделаны из стали марки 45 или 40Х. По своей конструкции такие сверла могут быть как цельными, так и сварными. При использовании сварки в местах соединений исключается наличие непроваренных участков, пустот и кольцевых трещин.