12.1. Резьбовые соединения

12.1.1.

Общие сведения и основные виды и параметры резьбы

.

Классы прочности и материалы резьбовых деталей

.

Резьбовыми соединениями называют разъемные соединения деталей с помощью резьбы или резьбовыми крепежными деталями – винтами, болтами, шпильками, гайками.

Резьба образуется путем нанесения на поверхность деталей винтовых канавок с сечением согласно профилю резьбы. Образованные таким образом выступы носят название витков.

Термин резьба произошел от технологического процесса ее изготовления – нарезания. Термин винт применяют как общий, объединяющий также болты и шпильки, и как частный, обозначающий ввинчиваемую деталь. Термин болт предполагает взаимодействие винта с головкой и гайки. Гайка это деталь с резьбовыми отверстиями, которую навинчивают на винт.

Резьбовые соединения нашли широкое применение в машиностроении. В современных машинах детали, имеющие резьбу, составляют свыше 60 % от общего количества деталей. К ним относятся большинство крепежных деталей, корпусных, например корпус двигателя с резьбовыми отверстиями для шпилек, валы, например коленчатые валы в связи с креплением крышек коренных и шатунных подшипников.

Широкое применение резьбовых соединений определяется:

– возможностью создания больших осевых сил;

– удобствами форм и малыми габаритами.

Помимо крепежных целей винтовые пары применяют для осуществления поступательного движения, например в подъемнике автомобиля.

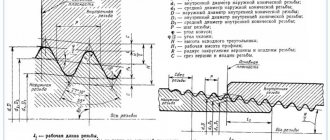

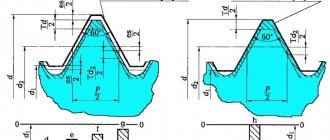

К основным размерам резьбы относятся диаметры, профиль, шаг и угол подъема (рис. 12.1).

Диаметры резьбы: наружный d

, внутренний

d1

и средний

d2

. Профиль резьбы – это профиль выступа и канавки в плоскости ее сечения. Угол профиля

a

– угол между смежными боковыми сторонами.

Рис. 10.1. Основные параметры резьбы

Профиль резьбы характеризуется также:

– высотой исходного треугольника резьбы Н

;

– рабочей высоты профиля резьбы Н1

.

Шаг резьбы Р

– расстояние между ближайшими точками одноименных боковых сторон профиля резьбы.

Для многоходовой резьбы вводят дополнительный термин – ход винта Рh

, равный произведению шага

Р

резьбы на число заходов

z

. (12.1)

Для однозаходной резьбы понятия шаг и ход совпадают.

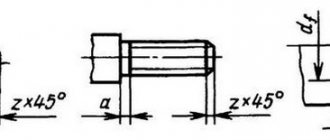

Рис. 12.2. Угол подъема резьбы

Угол подъема резьбы y

– угол, образованный касательной к винтовой линии. Развернем винтовую линию (рис. 12.2) по среднему диаметру и определим тангенс угла подъема резьбы

. (12.2)

Резьбы по назначению

разделяются на следующие группы:

– крепежные резьбы, предназначены для крепления деталей. Их выполняют, как правило, треугольного профиля. Применение этого профиля вызывается повышенным трением, повышенной прочностью резьбы, удобством изготовления.

– крепежно-уплотняющие резьбы предназначены как для скрепления деталей, так и для предохранения от вытекания жидкостей (в соединениях трубопроводов). Эти резьбы выполняют треугольными, но без зазоров.

– резьбы для передачи движения (в ходовых и грузовых винтах). Для уменьшения трения эти резьбы выполняют трапецеидальными с симметричным и несимметричным профилем, а иногда с прямоугольным профилем.

Резьбы в нашей стране и зарубежом стандартизированы.

Метрическая резьба

(рис. 12.3) стандартизирована и является в нашей стране основной треугольной резьбой.

Рис. 12.3. Метрическая резьба

Она характеризуется углом профиля

a= 600 , срезом вершин профиля резьбы винта на расстоянии Н/8, вершин профиля резьбы гайки – Н/4. Высота исходного треугольника резьбы

.

Рабочая высота профиля

.

Рабочая высота профиля

.

Метрическую резьбу разделяют на резьбы с крупными и мелкими шагами. За основную принята резьба с крупным шагом. Резьба с мелким шагом применяется при динамических нагрузках, детали, у которых резьба применяется для регулировки. Шаги всех метрической резьбы представляют ступенчатый арифметический ряд.

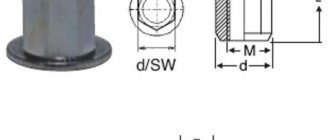

Метрическая резьба с крупным шагом обозначается буквой М

и числом, выражающим диаметр резьбы в мм, например

М20

. Для метрической резьбы с мелким шагом дополнительно указывается шаг цепи, например

М20´1,5

.

Трубная резьба стандартизирована и применяется для соединения труб и арматуры трубопроводов. Трубная резьба представляет собой мелкую дюймовую резьбу, которая выполняется с закруглениями профиля и без зазоров по выступам и впадинам для лучшего уплотнения. Ввиду большого распространения взаимнозаменяющих деталей с трубной дюймовой резьбой она сохраняет основное применение. За основной (номинальный) размер, характеризующий резьбу и указываемый в обозначении резьбы, применяют условный внутренний диаметр трубы (проход в свету).

Коническая резьба

стандартизирована и обеспечивает непроницаемость без специальных уплотнений. Ее применяют для соединения труб, установки пробок и т. п. Непроницаемость достигается плотным прилеганием профилей по вершинам.

Крепежные винты

Крепежные винты в зависимости от типа резьбового соединения применяют следующих исполнений (рис. 12.4):

– винты с гайками, называемые болтами (рис. 12.4, а);

– винты, ввинчиваемые в одну из скрепляемых деталей (рис. 12.4, б);

– шпильки с гайками (рис. 12.4, в).

Болты применяют для скрепления деталей небольшой толщины, при необходимости частого отвинчивания и завинчивания.

Винты применяют в случае достаточно большой толщины детали и ее прочности, отсутствия места для гайки.

Читать также: Условное обозначение гальванического элемента

Шпильки применяют в тех же случаях, что и винты, но когда материал детали не обеспечивает требуемой прочности при частых разборках и сборках.

Рис. 12.4. Основные типы резьбовых соединений

Стальные болты, винты и шпильки в соответствии со стандартом ГОСТ 1759-70 изготавливают 12 классов прочности

Класс прочности обозначается двумя числами. Первое число, умноженное на 100, указывает минимальное значение предела прочности, второе, деленной на 10 указывает на отношение предела текучести к пределу прочности, а, следовательно, их произведение, представляет собой предел текучести. Например, класс прочности болта – 4,6

имеет предел прочности

sВ= 4×100 = 400

МПа, предел текучести –

sТ= (6/10)×400 = 240

Мпа; при классе прочности болта

10.9

,

sВ= 10×100= 1000

Мпа, а

sТ= (9/10)×1000 = 900

Мпа. При стесненных габаритах принимают резьбовые детали высокого класса точности, что позволяет снизить массу узла. При этом материал резьбовых деталей принимают легированные стали типа 35Х, 40Х, 40Г2 и т. п. Термообработка позволяет повысить прочность резьбовых деталей на 75 %.

При отсутствии повышенных требований по металлоемкости и при опасности перекосов опорных поверхностей, выбирают резьбовые детали из пластичных сталей типа 10, 20, 30 и т. п.

12.1.2. Момент завинчивания, КПД и условие самоторможения.

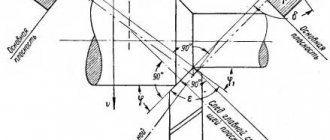

При рассмотрении сил в винтовой паре удобно резьбу развернуть по среднему диаметру в наклонную плоскость, а гайку заменить ползуном (рис. 12.5).

Профиль

Главной характеристикой любой резьбы считается ее профиль. Под этим названием подразумевается сечение резьбовой нитки плоскостью, проходящей вдоль оси изделия, на котором выполнена резьба.

Угол, впадина, вершина — все это элементы профиля. Угол, образуемый боковыми гранями нитки, носит название угла профиля. Его замер осуществляется в диаметральной плоскости.

Что касается вершины профиля, то она образуется линией, которая соединяет боковые грани нитки в верхней точке (Е), как показано на рисунке 1, представленном ниже.

Рисунок 1. Элементы профиля

Впадина профиля на рисунке 1, а, б обозначается буквой F. Это линия, которая также соединяет боковые линии витка только в нижней точке. Другими словами, впадина является нижней точкой винтовой канавки.

Форма вершины/впадины профиля может быть двух типов:

- плоскосрезанной (а);

- закругленной (б).

Резьба метрическая. Диаметры и шаги.

По ГОСТ 8724 (СТ СЭВ 181) метрическая резьба может иметь диаметр 0,25…600 мм. Все диаметры разбиты на три ряда.

Примечания:

Обозначение резьб.

В условное обозначение резьбы с крупными шагами должны входить: буква М и номинальный диаметр резьбы, например М24, М64.

В обозначение резьбы с мелким шагом должны входить: буква М, номинальный диаметр резьбы и числовое значение шага, например, М24×2, М64×2 и т.д.

Классификация резьбы

Нитка резьбы может быть направлена как влево, так и вправо, что отображено на рисунке 2.

Рисунок 2. Виды резьбы

Определить подъем резьбы винта можно по руке. Если положить вал с резьбовой поверхностью на ладонь левой руки, где подъем винта совпадет с большим пальцем, то резьба левая. В противном случае — резьба правая. Вид резьбы определяет, в каком направлении будет навертываться гайка: в первом случае гайка навинчивается против часовой стрелки, а во втором — по часовой стрелке.

Профиль устанавливает разновидность резьбы:

- треугольную;

- прямоугольную;

- трапецеидальную;

- упорную.

Следует отметить, что треугольные системы включают резьбы метрические, дюймовые и трубные. О каждой из них и пойдет речь.

Метрические резьбы считаются самыми популярными. Причем распространены резьбы, характеризующиеся разной величиной шага (измеряется в мм). Их угол профиля составляет 60°. К характерным особенностям данного исполнения можно отнести наличие люфта между профилями резьбовой пары болт-гайка. Следовательно, такая резьба встречается чаще всего на крепежных деталях типа винтов, болтов, шпилек и пр., основное назначение которых — соединять элементы механизмов.

Дюймовые резьбы распространены не так, как метрические. Их угол профиля чуть меньше, чем у первых, и составляет 55°, а шаг измеряется количеством ниток на дюйм. В верхних и нижних точках данной резьбы тоже предусмотрен люфт. Такой резьбой оснащаются детали машин зарубежного производства, поэтому изготавливаются они по мере необходимости (когда оригинальное изделие выходит из строя).

Угол профиля трубной резьбы совпадает с дюймовой и составляет 55°. Отличительная особенность резьбы данного типа — закругленная форма вершин и впадин, а также отсутствие зазоров в этих точках. За счет этого данное резьбовое соединение водонепроницаемо. Такой резьбой оснащаются газо- и водопроводных трубы и их соединительные элементы (к примеру, муфты).

Трапецеидальная резьба характеризуется профилем, представляющим собой трапецию, и углом 30°. Профиль образуется прямыми линиями, слегка закругленными в верхних и нижних точках, где предполагается наличие зазоров. Ее использование актуально на винтах, которые преобразуют вращение одной детали в прямолинейное перемещение другой.

Прямоугольная резьба отличается профилем квадрат, каждая грань которого равна половине шага. Здесь не предусмотрен люфт. Сфера ее применения точно такая, как в случае трапецеидально резьбы. При этом столкнуться с ней можно крайне редко, поскольку она не стандартизована.

Упорная резьба при соединении соприкасается сторонами, на которые приходится основная нагрузка, а также верхними и нижними точками резьбы соединенных элементов. Между другими элементами профиля предусмотрен люфт. Подобная резьба выполняется на муфтах, которые соединяют трубопроводы компрессоров и емкостей со сжатым воздухом, и винтах гидропрессов.

Резьбовые соединения. Угол подъема резьбы. Способ изготовления. Геометрические параметры.

Резьбовые соединения – это самый распространённый вид вид разъёмных соединений. Они осуществляются с помощью крепёжных резьбовых деталей (болтов, винтов, шпилек, гаек и т.д.) Достоинства

: надёжность, удобство сборки/разборки, простота конструкции, дешевизна ( вследствие стандартизации), технологичность, возможность регулировки силы сжатия.

Недостатки:

концентрация напряжения во впадинах резьбы, низкая вибрационная стоимость.

На развертке цилиндрической поверхности, винтовая линия располагается под некоторым углом ψ

, этот угол называется углом подъема резьбы.

— ход резьбы, представляющий собой расстояние между одноименными точками одной винтовой линии. Основной характеристикой профиля резьбы является угол между смежными боковыми сторонами в плоскости осевого сечения, называется углом профиля резьбы . Для треугольного профиля метрической резьбы , дюймовой , трапецеидальной .

Существует два основных способа изготовления резьб: нарезанием и накатыванием. Нарезание резьб осуществляется резцами, гребенками, плашками, метчиками, резьбовыми головками, фрезами. Накатывание резьб осуществляется гребенками или роликами на резьбонакатных автоматах путем пластической деформации заготовки. Этот способ высокопроизводителен, применяется в массовом производстве при изготовлении стандартных крепежных деталей.

Основными геометрическими параметрами цилиндрической резьбы являются:

d

– наружный диаметр (номинальный диаметр резьбы);

d1

— внутренний диаметр резьбы гайки;

d2

— средний диаметр резьбы, т.е. диаметр воображаемого цилиндра, на котором толщина витка равна ширине впадины;

p

— шаг резьбы, т.е. расстояние между одноименными сторонами двух соседних витков в осевом направлении;

ph

— ход резьбы, т.е. расстояние между одноименными сторонами одного и того же витка в осевом направлении;

α

— угол профиля резьбы;

42. Момент трения в резьбе и на торце гайки (винта). Расчёт резьбы на напряжение смятия и среза. Высота гайки и глубина завинчивания.

Подавляющее большинство резьбовых соединений с предварительной затяжкой. Затяжка создается при сборке с целью, чтобы после приложения рабочей нагрузки не происходило раскрытия стыка или сдвига соединяемых деталей.

При завинчивании гайки (или винта с головкой) необходимо приложить момент завинчивания Тзав для преодоления момента ТР сопротивления в резьбе и момента ТТ сопротивления на торце гайки:

Тзав = ТР + ТТ , (2.1)

где TP = Ft d2 / 2 = 0,5 Fзатd2tg(Ψ + φ1) ; (2.2)

ТТ = 0,5 FзатfTdср , (2.3)

Fзат – осевая сила затяжки;

d2 – средний диаметр резьбы;

Ψ – угол подъема резьбы;

φ1 – приведенный (с учетом влияния угла профиля α) угол трения в резьбе: φ1 = φ / cos(α/2),

φ – угол трения материалов пары винт – гайка;

fT – коэффициент трения материалов пары гайка – деталь;

dср – средний диаметр кольца (рис. 2.2):

dср = 0,5(D + dh).

Эксплуатация резьбовых соединений показывает, что выход из строя болтов, винтов, шпилек и т.п. деталей происходит вследствие разрыва (или вытяжки) их стержня по резьбе или переходному сечению у головки. Разрушение или повреждение элементов резьбы происходит реже и характерно для деталей, часто подвергающихся разборке-сборке. При необходимости выполняют проверочные расчёты резьбы на прочность по напряжениям среза и смятия.

Условие прочности резьбы на срез имеет вид

τcp= Q/Аcp) ≤[τcp],

где Q–осевая сила; Aср– площадь среза витков нарезки; для винта (см. рис.1.9) Aср= πd1kHг,для гайки Аср = πDkHг.Здесь Нг – высота гайки; k–коэффициент, учитывающий ширину основания витков резьбы: для метрической резьбы для винта k≈ 0,75, для гайки k≈ 0,88; для трапецеидальной и упорной резьб (см. рис.1.11, 1.12) k≈ 0,65; для прямоугольной резьбы (см. рис.1.13) k= 0,5. Если винт и гайка из одного материала, то на срез проверяют только винт, так как dl<D.

Условие прочности резьбы на смятиеимеет вид

σcм= Q/Аcм≤[σcм],

где Асм – условная площадь смятия (проекция площади контакта резьбы винта и гайки на плоскость, перпендикулярную оси): Асм = πd2hz, где (см. рис.1.9) nd2–длина одного витка по среднему диаметру; h–рабочая высота профиля резьбы; z=Нг/р –число витков резьбы в гайке высотой Нг; р– шаг резьбы (по стандарту рабочая высота профиля резьбы обозначенаН1).

Из условия равнопрочности стержня болта на растяжение под действием осевой нагрузки и резьбы гайки на изгиб, на срез и смятие определяют необходимую высоту гайки. Установлено, что первый от точки приложения силы виток резьбы воспринимает 34% всей нагрузки, второй — 23%, третий — 15%, а десятый — только 0,9%. Таким образом, все витки резьбы гайки после десятого практически никакой нагрузки не воспринимают.

Так же как резьба гайки, работает резьба гнезда, в которое ввинчивается винт или шпилька. В зависимости от того, из какого материала изготовлены детали, в которые ввинчиваются шпильки, меняется и глубина завинчивания шпилек. Здесь уже учитывается и величина осевой нагрузки, ибо, чем она больше, тем больше диаметр шпильки, а тем, следовательно, больше и глубина завинчивания.

Государственные стандарты

ГОСТ 8724-2002

Государственный стандарт, содержащий нормы, определяющие требуемые параметры метрической резьбы, в том числе шаг и диаметр. Принят в 2002 году, с последующими редакциями, как аналог международного стандарта ISO 261-98. Текст ГОСТа практически повторяет текст международного, с одним отличием, диапазон ISO колеблется от 1 до 300 мм, данный стандарт расширен к диапазону от 0,25 до 600 мм. Последняя редакция текста была произведена в 2004 году и является действительной на сегодняшний день.

Норматив содержит отдельные параметры, которые можно также найти в других стандартах. Структура документа схожа с другими нормативами подобного типа. Вся информация структурирована в виде таблиц, содержащих требования к шагу резьбы и диаметру. Такая структура теста максимально удобна для понимания и использования.

Следует отметить, что нормативна информация распростятся на резьбу всех типов, будь она левая или правая. Стандарт устанавливает нормативное значение шагов метрической резь в диапазоне от 0,075 до 8 мм.

Документ состоит из:

- Предисловия. В котором указана общая информация о ГОСТе, кем и когда был принят, когда были внесены правки.

- Сфера применения. Указана информация о диапазоне нормативных требований к размеру и шагу.

- Ссылки на нормативы.

- Определения.

- Таблица диаметров и шага. Раздел сдержит таблицу нормативных показателей.

- Обозначение резьбы. Указаны нормы маркировки.

ГОСТ 24705-2004

Стандарт принят в 2004 году. Его нормы распространяются на все типы резьбы в соответствии ГОСТу 8724. Информация текста также структурирована в виде таблицы. Соответствует международному нормативу ISO 724:1993 с дополнениями в соответствии с эксклюзивными требованиями каждой страны участника Межгосударственного совета по стандартизации.

ГОСТ 9150-2002

Норматив, регулирующий требования к профилю, а именно к геометрическим параметрам. Принят в 2002 году и распространяются все типы резьбы. Текст ГОСТа тесно связан вышеуказанными нормативами.

ГОСТ 16093-2004

Принят в 2004 году. Регулирует нормативный допуск резьбы и маркировки, распространяется на разные типы. Последняя версия содержит положения международного стандарта.

Вышеуказанные нормативы применяются в комплексе, так как дополняют и ссылаются друг на друга.

Применение

Метрическая резьба широко распространена в странах бывшего советского союза. Используется для нанесения как на внутренние, так и наружные плоскости крепежных элементов. Обычно применяется для крепежа металлоконструкций различного типа. Для этих целей изготавливаются разнообразные болты (анкерные и обычные) и другие типы крепежей. Особо назначение она нашла в машиностроении, возведении инженерных коммуникаций, особенно в сантехнической сфере. Большинство фитингов для труб и емкостей производятся с нанесением резьбы такого типа.

Чаще всего такой тип резьбы наносится на предметы цилиндрической формы. Но в некоторых случаях, когда нужно добиться герметичности, используют коническую форму. Такая форма, с нанесенной метрической резьбой, позволяет добиться максимальной герметичности, даже без использования дополнительных уплотнительных средств. Чаще всего применяется для монтажа трубопроводов.

Читать также: Автоматическая сварка в среде защитных газов оборудование

Поля допусков

Посадка наружного профиля во внутренний зависит от рабочей высоты – максимальной величины соприкосновения сторон профилей соединительных элементов. Выражают ее через поля допусков резьбы.

О надежности соединения, где колебания внутри него сведены к минимуму, говорит первый или точный класс допусков. Наиболее распространенный – второй (средний) класс. О большом отклонении свидетельствует третий (грубый) класс.

Допуски на размеры метрических резьб обозначают через значения двух диаметров: среднего и диметра выступов.

Формируя метрическую резьбу данные берут из соответствующих таблиц (ГОСТ 16093-2004). Выбор полей допусков осуществляют по правилам очередности:

- первая очередь – значения, указанные жирным шрифтом;

- вторая – обычным шрифтом;

- третья – значения, взятые в круглые скобки;

- внеочередные – значения в квадратных скобках (для специальных изделий).

Возможно использовать допуски, не указанные в таблицах, а сформированные из соотношений существующих стандартных диаметров.

Поля допусков наружной резьбы

Поля допусков внутренней резьбы

Важно, чтобы защитные покрытия деталей по своим геометрическим параметрам не превышали значение номинального профиля, потому в таких случаях допуски используют еще до нанесения защитного слоя.

Чему равен угол профиля метрической резьбы

ГОСТ 9150-2002 (ИСО 68-1-98)

Основные нормы взаимозаменяемости

Basic norms of interchangeability. Metric screw threads. Profile

МКС 21.040.10 ОКСТУ 0071

Дата введения 2004-01-01

1 РАЗРАБОТАН Научно-исследовательским и конструкторским институтом средств измерения в машиностроении (ОАО «НИИизмерения»)

2 ВНЕСЕН Госстандартом России

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 22 от 6 ноября 2002 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Настоящий стандарт представляет собой идентичный текст международного стандарта ИСО 68-1-98 «Резьбы ИСО общего назначения. Основной профиль. Часть 1. Метрическая резьба» и содержит дополнительные требования, отражающие потребности экономики страны

5 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 23 июня 2003 г. N 200-ст межгосударственный стандарт ГОСТ 9150-2002 (ИСО 68-1-98) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2004 г.

Принципы обозначения

Обозначение резьбы на чертежах выполняется по следующим правилам.

- Указывают сплошными тонкими и толстыми линиями. Обозначение внутренней резьбы – тонкая линия по внешнему диаметру и толстая по внутреннему, а наружной резьбы – толстая линия по внешнему диаметру и тонкая по внутреннему.

- Если деталь спроецирована на плоскость вдоль оси вращения, то показывают сплошными прямыми. Если – поперек, тогда это незамкнутый контур, длиной 0,75 от общей окружности. Концы дуги не должны лежать на осях детали на рисунке.

- Промежуток между тонкой и жирной линиями должен составлять свыше 0,8 мм, но быть меньше размера шага.

- При обозначении метрической резьбы на чертежах перпендикулярно оси фаски изображают только имеющие конструкционное значение.

Наружный и внутренний виды резьбы

Нормируется метрическая резьба несколькими документами: ГОСТ 8724-2004, ГОСТ 2470-2004, ГОСТ 9150-2002, ГОСТ 1693-2005. В них указаны требования к размерам, профилю, шагам и допускам.

По маркировке изделия можно определить все необходимые ее параметры и вид. Запись включает в себя:

- заглавную букву, характеризующую вид, или две заглавные буквы – вид и подвид (например, метрическая – М; метрическая коническая – МК);

- число, выражающее номинальный диметр в миллиметрах (М20 – метрическая с номинальным диаметром 20 мм);

- в случае мелкого шага указывают его значение в миллиметрах, через знак умножения – М20х1,5;

- в случае многозаходной добавляют указание хода после «х» и шага в круглых скобках – М20х3(Р1) – метрическая с диаметром 20 мм трехзаходная, где шаг составляет 1 мм;

- при обозначении левой резьбы пишут латинские заглавные буквы «LH» — М20LH или М20х3(Р1)LH – тоже только левая.

В некоторых случаях в маркировку могут входить дополнительные параметры: длина свинчивания, допуски и посадка. Их расшифровка следующая:

- указание допуска для наружной резьбы М12х1,75-6g и для внутренней М12-6Н;

- длину свинчивания выражают заглавными латинскими буквами – S – shot (короткая), N – normal (нормальная), L – long (длинная), иногда в круглых скобках добавляют числовое значение длины в миллиметрах, если величина нестандартная; например, М12-6g-L(30);

- посадку выражают дробью через значения допуска для внутренней (числитель) и наружной (знаменатель) резьб, например, учитывая, как обозначается левая резьба, общий вид будет таким — М12х1-6H/6g-LH.

Также в маркировке может указываться вид и номер стандарта.

Выбирая правильный вид метрической резьбы и ее геометрические параметры можно обеспечить качественное крепление деталей, длительную эксплуатацию изделия и экономию средств на ремонте и обслуживании.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Основные параметры

Каждая резьба имеет точные геометрические параметры. Для метрической характерен треугольный профиль резьбы, который также называют крепежным. Его используют для деталей, соединяемых между собой свинчиванием. Размер профиля определяется его высотой.

Высота профиля (Н) – это отрезок от основания до вершины равностороннего треугольника, который образуется при поперечном разрезе витка. Выступы и впадины выполняют в виде треугольников со срезанными вершинами. В некоторых случаях впадины закругленные.

Если стороны каждого витка мысленно продлить до точки их пересечения, то они сформируют угол профиля (α).

Основные параметры, указанные в обозначениях метрической резьбы, характеризуют ее размер. К ним относятся диаметр и шаг.В обозначениях метрической резьбы указывают основные параметры.

Диаметр резьбы делят на 4 вида:

Такие параметры резьбы, как ход (Рh) и шаг (Р), взаимозависимы и равны для однозаходной системы.

Ход и шаг резьбы

Участок, разделяющий одноименные точки на двух витках, — это шаг резьбы. Выделяют основной шаг (крупный) и мелкий.

Ход резьбы – отрезок, соединяющий две одинаковые точки на соседних витках одного захода. В случае, когда заходов несколько, ход выражают через произведение числа шагов на количество заходов.

К основным элементам резьбы также относятся:

- Поверхность под наклоном 45º перед внутренней или за наружной, называется фаской. Она играет роль в соединении элементов.

- Сбег – место перехода к не нарезанной поверхности детали. Объединяет эти два показателя длина, то есть отрезок с витками, фаской и сбегом.

Для резьбы метрической основные размеры сведены в таблицы соответствующих стандартов: ГОСТ 9150-2002, ГОСТ 8724-2002, ГОСТ 24705-2004.

О возможных конструкционных отклонениях, вызванных свойствами материалов, сообщают поля допусков, со значениями, не превышающими номинальный профиль, сформированный максимумом материала. Эти показатели влияют на точность посадки резьбы – плотность проникновения выступов в зазоры.

Поля допусков резьбы делят на три класса точности. А также на 4 вида по предпочтительности по выбору.