Позиции, по которым осуществляется классификация

Согласно нормативным документам классификация сварочных швов имеет подразделения в зависимости от их положений, необходимой длине, направленности усилий, числу проходов, особенностям выполнения, в частности количеству слоев. Существуют различные виды сварных узлов в связи с условиями работы. Готовые швы классифицируется по их ширине и наружной форме.

Положение в пространстве

Классификация сварных швов по месту выполнения предлагает всего четыре варианта расположения сварных швов:

- внизу;

- сверху;

- горизонтально;

- вертикально.

При возможности опытные сварщики сами выбрали бы нижнее положение и посоветовали то же самое новичкам. Преимущества этого положения очевидны, зато каждый из оставшихся вариантов имеет свои особенности при выполнении. Всех их объединяет главная проблема — сила тяжести, под действием которой металл начинает стекать вниз.

Верхнее положение иначе называется потолочным. В этой подгруппе оно считается самым сложным. Начать с него обучение профессии сварщика не стоит — здесь потребуется настоящее мастерство. Электрод может быть только в одном положении — вертикально вверх, что трудно и без того в неудобном положении исполнителя. Сварку следует выполнять круговыми движениями с постоянной скоростью. Дуга не должна быть длинной. Несмотря на выполнение всех рекомендаций, такой шов не всегда может получиться очень качественным.

При горизонтальном положении варить допускается как направо, так и налево. Угол наклона электрода должен быть достаточно большим с учетом величины тока. При значительном стекании металла проблему можно частично решить, увеличив скорость движения, что даст уменьшение нагрева. Еще один вариант — периодически отрывать дугу, давая время на остывание металла.

В отличие от горизонтального положения при вертикальном вниз будет стремиться не вся сварочная ванна, а только капли металла. Шов сваривается в любых направлениях, а дуга делается короткой.

Протяженность

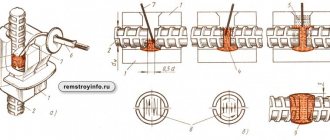

Основная градация по протяженности заключается в разделении на два вида: сплошной и прерывистый. Если с определением сплошного все понятно, то прерывистым называется шов, технология применения которого предусматривает наличие постоянного интервала. Прерывистый сварной шов в свою очередь делится на цепной, шахматный и точечный.

Сварные швы могут выполняться на одной или обеих сторонах. Соединения на цепных дорожках находятся друг против друга. Сварной шов шахматный предполагает сварку, произведенную в шахматном порядке.

ГОСТ 5264 регламентирует правила обозначение сварного шва. В чертежах должно быть указано, имеет ли он цепное или шахматное расположение. Обозначение содержит сведения о размерах. Так, прерывистый сварной шов 50/100 означает, что его длина составляет 50 мм, а шаг — 100 мм. Шаг сварного шва 100/100 имеет такой же размер, как и длина. Прерывистый сварной шов с шагом, длина которого составляет 40 мм, а шаг — 120 будет обозначаться 40/120.

Если требуется указать данные нестандартного сварного шва, то его конструктивные размеры устанавливаются таким образом, чтобы они соответствовали поставленной задаче. Точечный способ не требует наличия сварочной ванны. Элементы металлических изделий при таком способе скрепляются, применяя нахлесточное сварное соединение.

Направление усилий

Еще одной группой квалификации является разделение по направлению прилагаемых усилий.

Дифференциации подвергаются сварные швы вдоль сечения:

- При фланговом или продольном способе усилие направлено параллельно оси шва.

- При лобовом или поперечном варианте усилия составляют с осью прямой угол.

- Комбинированный метод сочетает первые два способа.

- При косом варианте действие усилия находится под углом к оси шва.

Форма поверхности

Классификация сварных соединений включает в себя разделение по внешнему виду формы поверхности сварных швов. Существует три вида:

- Нормальные. Название говорит само за себя.

- Выпуклые. Иначе — усиленные.

- Вогнутые. По другому — ослабленные.

Преимущества каждый вид имеет в зависимости от условий работы. Выпуклые швы являются многослойными. Они находят применение, когда скрепляемое соединение предстоит использовать под статическими нагрузками.

Однако, следует учитывать, что увеличенный наплыв приведет к дополнительному расходу электродов, что повышает себестоимость процесса. Вогнутые применяются, когда скреплять предстоит листы из тонкого металла. При динамических нагрузках лучше использовать швы плоские или вогнутые, поскольку в этом случае отсутствует большой перепад между основным материалом и швом.

Условия, в которых предстоит работать узлу, имеющему сваренные поверхности

Разделение зависит исключительно от условий эксплуатации узла изделия. К рабочим относятся сварные швы, которым предстоит принимать на себя нагрузки, иногда значительные. Нерабочие швы являются просто соединительными или связующими. Естественно, в предъявляемых к ним требованиях имеется существенная разница. Рабочие швы необходимо подвергать контролю подходящими для этого методами.

Сварной шов, являющийся нерабочим, но находящийся в неблагоприятных погодных условиях, должен быть избавлен от пустот и трещин.

По ширине

Согласно этому критерию сварочные швы бывают двух видов:

- уширенные;

- ниточные.

При работах наплавочного характера применяют уширенный вариант. Если предстоит сваривать листы тонкого металла, выбирают ниточные швы.

Число слоев

Слои иначе называют проходами. Классификация по этому признаку насчитывает два варианта

- однослойные или однопроходные;

- многослойные или многопроходные.

Многослойный сварочный шов имеет свою особенность — это такой шов, в котором число слоев совпадает с количеством проходов. Если же какие-то слои были выполнены за несколько проходов, то они получат название многопроходных. Сфера применения многослойных швов — стыковое сварное соединение. Многопроходный вариант используется для угловых швов и с тавровой конфигурацией.

При многопроходном методе наложение последующего слоя происходит на неостывший предыдущий. Перед этим необходимо успеть быстро удалить сварочный шлак. Если сварка производится на участке длиной от 200 мм, то ее ведут в разных направлениях. При наложении следующего слоя в предыдущем происходит отжиг, что положительно влияет на структуру и механические характеристики сварного шва.

Характер выполнения

По характеру выполнения сварные швы делятся на односторонние и двусторонние.

Односторонний шов располагается с одной стороны, а двусторонний — по обе стороны.

Примеры условных обозначений

Чтобы вам было понятнее, и вы смогли быстрее разобраться во всех обозначениях, мы приведем несколько простых и наглядных примеров. Итак, начнем.

Пример №1

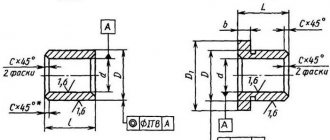

На картинке выше вы видите стыковой шов, у которого одна кромка имеет криволинейный скос. Само соединение двустороннее, сделано методом ручной дуговой сварки. С обеих сторон нет усиления. С лицевой стороны шероховатость шва равна Rz 20 мкм, а с оборотной —Rz 80 мкм.

Пример №2

Здесь вы можете видеть, что шов угловой и двусторонний, у него нет ни скосов, ни кромок. Это соединение выполнено автоматической сваркой и с использованием флюса.

Пример №3

Тут у нас снова стыковой шов, но уже без скосов или кромок. Соединение одностороннее, с подкладкой. Выполнен шов с использованием нагретого газа и сварочной проволоки.

Пример №4

В четвертом примере шов тавровый, не имеет скосы или кромки. Он прерывистый и выполнен двусторонним методом. Шов как бы в шахматном порядке. Работа выполнена с помощь РДС в среде газа и с использованием неплавящегося металлического стержня. Катет шва равен 6 миллиметров, а длина шва составляет 50 миллиметров, с шагом в 100 миллиметров (обозначается буквой «Z»). t ш — это протяженность шва, а t пр — протяженность шага прерывистого соединения.

Пример №5

В нашем последнем примере шов выполнен нахлестом, не имеет скосов и кромок. Он также односторонний и выполняется ручной дуговой сваркой в среде защитного газа и с применением плавящегося стержня. Сварное соединение выполнено по незамкнутой линии. Катет шва равен 5 миллиметрам.

Дополнительные технологии

Соединение сваркой может производиться с применением различных дополнительных технологий. К основным видам относятся следующие:

- Подварочный. Предварительный шов. Предотвращает прожоги при осуществлении основного процесса.

- Прихватка. Фиксирует детали, приготовленные для процесса сваривания.

- Временный. Скрепляет заготовки на необходимое время, а затем удаляется.

- Монтажный сварной шов. Применяется при монтаже всевозможных конструкций.

Дополнительные технологии облегчают проведение основного процесса и увеличивают положительные характеристики сварных швов.

Вспомогательные знаки

Помимо стрелок и букв могут использоваться вспомогательные знаки для обозначения сварных швов. Ниже вы можете видеть стандартную структуру условного обозначения, его «скелет», на котором затем должны появиться «мышцы» в виде букв или иных знаков.

К вспомогательным знакам относятся буквенно-числовые комбинации, которые содержат в себе информацию о типе шва и виде соединения. Звучит довольно запутанно, но вот небольшой пример: у нас есть обозначение С1 и оно обозначает «стыковой шов односторонний». С — буква, обозначающая тип шва, а 1 — цифра, указывающая на строну сварки. Двусторонняя сварка обозначается цифрой 2.

Ниже вы можете видеть условные обозначения швов и соединений для некоторых способов сварки.

Также свое условное обозначение есть и у способов сварки. Они тоже маркируются буквой, это указывается в нормативных документах. Опираясь на нормативы как раз и выполняется указанный на сборочном чертеже процесс сварки.

Ниже вы можете видеть основные способы сварки и их обозначение:

- Автоматическая сварка под флюсом, без использования флюсовых подушек и подкладок во время работы (обозначается буквой «А»).

- Автоматическая сварка под флюсом с применением флюсовой подушки («Аф»).

- Сварка в среде защитного газа с использованием вольфрамовых стержней и без проволоки («ИН»).

- Сварка в среде защитного газа с использованием вольфрамовых стержней и с использованием проволоки (ИНп).

- Сварка в среде защитного газа с использованием плавящихся стержней («ИП»).

- Сварка плавящимися стержнями в среде углекислого газа («УП»).

Читать также: Как подключить звонок электрический в дом

Виды сварок

Качество сварных швов во многом зависит от применяемого оборудования. Основные сварочные виды:

- Ручная дуговая. Этим способом можно скрепить детали из металлов любой толщины.

- Автоматическая. Из оборудования требуются трансформатор, выпрямитель или инвертор.

- В инертном газе. Соединение получается очень прочным. Инертные газы предохраняют металлические детали от окисления. К плюсам относятся отсутствие шлаков и отходов, а также аккуратный внешний вид.

- Газовая. Шов осуществляется под действием температуры горения газа из горелки.

- С помощью паяльника.

Вид сварки выбирают, исходя из требованиям к сварному шву.

Выбор катета

Сама поверхность сварочного шва на угловых соединениях бывает:

- Выпуклой — валик выступает наружу, иногда превышая длину самого катета. Внешне такой шов выглядит мощно, но увеличенное количество наплавленного металла ведет к образованию внутренних напряжений. Из-за этого изделие склонно к деформациям, особенно, если его стенки 2-3 мм.

- Вогнутой — поверхность шва изогнута внутрь и расположена ниже высоты катета. Чтобы получить такую форму, требуется увеличить силу тока и быстрее вести электрод или горелку. На полуавтомате стоит повысить индуктивность, чтобы процесс отделения капли стал более плавным. Это увеличивает глубину проплавления и содействует вогнутой поверхности шва.

- Ровной — между сторонами углового соединения почти ровная, косая плоскость поверхности шва. Такое получается реже, но все же возможно. Этот вариант более удобен для механической обработки стыков — мало счищать наплавленного металла и оснастка шлифовальной машины захватывает сразу всю поверхность.

Под катетом в каждом случае подразумевается длина (на горизонтальной части заготовки) и высота (на вертикальной части заготовки) стороны треугольника, начинающаяся от корня шва. По-другому, это расстояние от кромки (наружной границы) шва до поверхности другой детали.

Кажется, чем больше катет, тем лучше, но это не так. Большой катет сварного шва создает напряжения в соединении и ведет к выворачиванию конструкции. Увеличивается площадь нагрева детали. Изделие может сильно повести. Большой катет — это всегда перерасход материала (электродов, сварочной или присадочной проволоки), задержка по времени. Создание шва большой высоты требует длительного удержания дуги на одном месте, что ведет к выгоранию легирующих элементов и более скорой коррозии. Поэтому катет следует рассчитывать правильно для каждой конструкции.

Вид сварных соединений

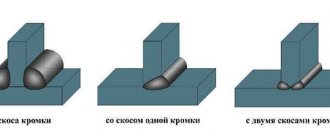

К основным типам соединений, произведенных с помощью сварки, относятся:

- Стыковые. Особенностью расположения является то, что все свариваемые детали находятся в одной плоскости.

- Угловые. Соединяемые элементы могут располагаться друг относительно друга под любым углом.

- Нахлесточное. Детали располагаются параллельно друг другу.

- Тавровые. Под углом располагаются торец одной детали и поверхность другой.

- Торцовые. Свариваемые детали совмещены своими поверхностями.

Сварка стыковых соединений находит широкое применение для соединения деталей в конструкциях из листового металла, труб и резервуаров. Технология сварки стыковых соединений состоит в том, что две свариваемые детали соединяют между собой торцовыми поверхностями. Детали при этом должны располагаться на одной плоскости.

Сварка встык, как иначе называют стыковой вид сварки, является соединением простым и надежным. Рекомендуется применять ее в конструкциях, подвергающихся действию переменного напряжения. Метод обеспечивает высокую прочность и наименьшие деформации. Сложностью применения является необходимость тщательной подгонки кромок друг к другу. Достоинствами являются экономия расходных материалов и небольшое время, необходимое для проведения процесса. Особые требования предъявляются к выбору электродов.

Имеются различные способы сварки стыковых швов:

- на весу;

- на подкладке из меди;

- на стальной подкладке;

- при выполнении предварительного подварочного шва.

Сваркой на весу получить хороший провар основания шва достаточно трудно. Более предпочтительными являются методы с использованием медной или стальной подкладки. Они должны быть сильно прижаты к сварным кромкам. Это уменьшит вероятность вытекание из ванны жидкого металла. Подварочный шов выполняется с другой стороны, если имеется такая возможность.

Небольшие детали свариваются без разделки кромок. В зависимости от толщины деталей сварка может быть с одной стороны или с двух. Электродом совершают колебательные движения. Во время совершения такого вида сварки надо следить за равномерностью расплава обеих кромок на необходимую глубину.

Преимуществами сварки встык перед другими способами являются уменьшение расхода электродов и электрических ресурсов, простота контроля процесса сварки. Толщина свариваемых деталей не обязательно должна быть одинаковой. Усилить шов в этом случае поможет замковое соединение.

Угловые сварные швы могут применяться для сварки емкостей и различных резервуаров. Они имеют ограничение — толщина металла должна быть не более 3 мм. Не используются в конструкциях, которые испытывают внутреннее давление большой величины. Угловые соединения кажутся простыми, но и в этом виде имеются сложности. Металл может стекать вниз на горизонтальную плоскость. Чтобы этого избежать, необходим постоянный контроль за движениями электрода и выдержка правильного угла его наклона.

Качественную угловую сварку получают в случае применения «лодочки». Если свариваются металлические листы неодинаковой толщины, то электрод следует располагать к утолщенной детали, чтобы обеспечить ей более сильный нагрев. Одновременно это предотвратит прожег тонкого металла. При сварке угловым методом необходимо соблюдение геометрических критериев: ширины, изогнутости, выпуклости.

Нахлесточное соединение применяется для сварки конструкций из металлических листов толщиной до 12 мм. Нахлесточный сварной шов является распространенным видом соединения сваркой. Его использование возможно, когда поверхности соединяемых деталей прилегают друг к другу плотно и без зазоров. Это обеспечивает перекрытие частей соединяемых элементов. Нахлесточное сварное соединение является достаточно простым и подойдет для начинающих без большого опыта в сварном деле. Его применение оправдано в местах, где необходимо достичь большого значения прочности на растяжения.

Швы при этом методе расположены на некотором расстоянии, что обеспечивает дополнительную прочность. Нежелательно применение, если существует нагрузка на излом. Расчет нагрузки соединения внахлест учитывает все виды существующих нагрузок для обеспечения необходимой прочности. К преимуществам способа относятся простота исполнения, высокое значение прочности на разрыв, небольшая себестоимость. В качестве подготовительных работ необходима только обрезка.

Тавровое соединение напоминает перевернутую букву «Т». Свариваются торец одной детали и поверхность второй под углом, который является прямым. Отклонения от значения угла должны быть минимальными. Применяется в сварке несущих конструкций. Необходима тщательная обработка поверхностей. Тавровые соединения удобно осуществлять в вертикальных и горизонтальных положениях.

Наиболее удобно сварку осуществлять в наклонном положении, используя принцип «лодочки». При этом процесс можно проводить в нижнем положении, что является неоценимым преимуществом. Скорость сварки увеличивается, уменьшается вероятность подрезов. Такой вид сварки является одним из наиболее прочных.

Расположение элементов обеспечивает дополнительную жесткость. Соединения тавровым способом позволяют осуществлять сварку в труднодоступных местах. Применяется для сваривания деталей различной толщины. При таких соединениях конструкции способны выдерживать большие нагрузки.

При торцовом виде соединения свариваются торцы двух деталей, а боковые стороны плотно друг к другу прилегают. Могут применяться как для тонких, так и для толстых материалов и деталей. Вероятность появления прожогов невелика, деформации и напряжения небольшие. К достоинствам относится высокая теплопроводность. Особые требования к поверхности торцов не предъявляются. Исполнение является несложным.

Как расшифровывается техническая аббревиатура

При обозначении сварных швов в документации необходимо ориентироваться на требования ЕСКД, в которую входят: ГОСТ 5264-80, ГОСТ 14771-76 и ГОСТ 2.312-72.

Условные изображения швов

Сварные стыки могут выполняться видимыми, расположенными на лицевых поверхностях и невидимыми, выполненными с изнаночной стороны изделия. В двусторонних соединениях лицевым принято считать то, которое должно быть сделано первым. При устройстве симметричных кромок любую из сторон можно называть лицевой. Невидимые швы на чертеже обозначаются штриховыми отрезками, видимые — сплошными линиями.

Местонахождение линии шва указывает односторонняя стрелка. На ней располагается «полка» со вспомогательным знаком или буквенным обозначением. При указании на невидимый шов — они размещаются под «полкой», на видимый — над ней.

Обязательно используется комбинация из букв и чисел, содержащая данные о виде сварочных работ и типе стыка. Например, аббревиатура С1 означает использование одностороннего стыкового крепления, С2 — двустороннего.

Для предоставления более полной информации применяются вспомогательные знаки, описывающие соединения (форму шва (по замкнутой/незамкнутой линиям), прерывистость или точечное нанесение и др.), операции, которые необходимо выполнить мастеру (снять выпуклость, обработать наплывы или неровности и т.д.).

Обозначение способа сварки

Способы сварки имеют свои условные буквенные обозначения, указывающиеся на сборочных чертежах.

| Обозначение | Метод проведения работ |

| А | Под флюсом в автоматическом режиме (без применения подкладок и подушек) |

| Аф | Под флюсом с использованием автоматики (с подушками) |

| ИН | В облаке защитных газов тугоплавкими вольфрамовыми электродами (без дополнительных материалов) |

| ИНп | В среде инертных газов вольфрамовыми электродами (с проволокой) |

| ИП | В облаке защитных газов расплавляющимися электродами |

| УП | В среде углекислых газов плавящимися электродами |

Грамотное и корректное нанесение условных обозначений в конструкторской документации позволяет специалистам-сварщикам сделать расшифровку швов в чертежах и качественно выполнить работы по металлу.

Последствия неправильного вычисления катета

Негативные последствия большого катета мы уже рассмотрели. Второй распространенной ошибкой является слишком маленький катет шва. Тогда на сторонах оказывается мало наплавленного металла, что уменьшает силу соединения. При изломе или вибрации конструкция может не выдержать нагрузки и шов треснет. Хотя малый катет экономит расходные материалы, он допустим только на неответственных соединениях (мангал, стол и пр.).

Еще одна ошибка сварщиков — несимметричный катет. Чаще всего бывает нижняя полка шва слишком широкая, а верхняя — чрезмерно короткая. Получается это при неправильной технике или выборе режима сварки, ведь расплавленный металл под действием силы тяжести стекает вниз. Шов выглядит широким, но лишь немного находит на вертикальную сторону, поэтому она держит слабо и не рассчитан на серьезные нагрузки.

ПРИЛОЖЕНИЕ 2 (рекомендуемое)

ПРИЛОЖЕНИЕ 2 Рекомендуемое

мм

| Катет углового шва для отношения временного сопротивления разрыву металла шва к временному сопротивлению разрыву основного металла | ||||

| 1,0 | 1,1 | 1,2 | 1,3 | 1,4 |

| 4 | 4 | 4 | 3 | 3 |

| 5 | 5 | 4 | 4 | 4 |

| 6 | 6 | 5 | 5 | 4 |

| 7 | 7 | 6 | 6 | 5 |

| 8 | 7 | 7 | 6 | 6 |

| 9 | 8 | 8 | 7 | 7 |

| 10 | 9 | 9 | 8 | 7 |

| 11 | 10 | 9 | 9 | 8 |

| 12 | 11 | 10 | 9 | 9 |

| 13 | 12 | 11 | 10 | 9 |

| 14 | 13 | 12 | 11 | 10 |

| 15 | 14 | 13 | 12 | 11 |

| 16 | 15 | 14 | 13 | 12 |

| 17 | 16 | 14 | 13 | 12 |

| 18 | 17 | 15 | 14 | 13 |

| 19 | 17 | 16 | 15 | 14 |

| 20 | 18 | 17 | 16 | 14 |