Суть процесса

Фрезеровка – это процедура, осуществляемая на специальном станочном оборудовании. В ходе нее происходит снятие слоя (поверхностного или глубинного, внутренней части) с заготовки. В ходе нее может выступать различный материал, наиболее популярные из них – дерево или металл, поэтому в большей степени мы говорим про металлообработку.

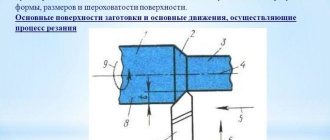

Как происходит процесс. На станине закрепляется обрабатываемая деталь. Выбирается подходящая фреза или абразивный материал, например, шлифовальный круг. Оснастка производит вращательные движения вокруг своей оси, а также действия перемещения по двум плоскостям. Одновременно с этим возможно продольное продвижение заготовки навстречу резцу.

Отличие от токарного станка в том, что фрезеровочный подразумевает вращение детали, то есть круглую обработку. А в данном случае можно обтачивать изделия практически любой формы, в том числе – стачивать гладкую поверхность, делать пазы и другие отверстия, в том числе фигурные. Металлообработка может быть двух типов – черновая и чистовая. Конечно, стадий намного больше, но, как правило совершают 2 или 3 прохода. Это позволяет создавать необходимый профиль поверхности, например, канавки или зубцы.

Движение рабочего инструмента имеет прерывистый характер. Интересная особенность, которая отличает фрезеровку от сверления или точения, – это положение каждого зубца в процессе обработки. Они работают, соприкасаются с поверхностью по одиночке, а не все вместе. Это увеличивает нагрузку на каждую из граней резца. И только оптимизация режимов резания при фрезеровании поможет минимизировать воздействие.

Выбор режима в зависимости от материала

Все материалы характеризуются определенными эксплуатационными характеристиками, которые также должны учитываться. Примером можно назвать фрезерование бронзы, которое проводится при скорости резания от 90 до 150 м/мин. В зависимости от этого значения выбирается величина подачи. Сталь ПШ15 и изделия из нержавейки обрабатываются при применении других показателей.

При рассмотрении типа обрабатываемого материала уделяется внимание также нижеприведенным моментам:

- Твердости. Наиболее важной характеристикой материалов можно назвать именно твердость. Она может варьировать в большом диапазоне. Слишком большая твердость делает деталь прочной и износостойкой, но при этом усложняется процесс обработки.

- Степени обрабатываемости. Все материалы характеризуются определенной степенью обрабатываемостью, зависящая также от пластичности и других показателей.

- Применение технологии улучшения свойств.

Довольно распространенным примером можно назвать проведение закалки. Подобная технология предусматривает нагрев материала с последующим охлаждением, после чего показатель твердости существенно повышается. Также часто проводится ковка, отпуск и другие процедуры изменения химического состава поверхностного слоя.

В заключение отметим, что сегодня можно встретить просто огромное количество различных технологических карт, которые достаточно скачать и использовать для получения требуемых деталей. При их рассмотрении уделяется внимание типу материала заготовки, виду инструмента, рекомендуемому оборудованию. Самостоятельно разработать режимы резания достаточно сложно, при этом нужно делать предварительную проверку выбранных параметров. В противном случае может пострадать как инструмент, так и применяемое оборудование.

Основные понятия о работе фрезерных станков

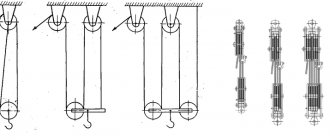

Оборудование бывает совершенно разное, основная классификация зависит от того, в какой плоскости расположена рабочая зона. В связи с этим различают вертикальные и более распространенные горизонтальные станины. Соответственно, расположение шпинделя и крепежных элементов будет различным. По своей спецификации различают станки универсальные (многофункциональные), а также специализированные, например:

- для формирования ровных плоскостей;

- для проточки фигурных пазов;

- зуборезное оборудование (создание зубчатых соединений) и так далее.

Это были перечислены примеры при работе по металлу. А по дереву – ручные, стационарные, шпиндельные и барабанные (они очень опасные, поэтому сейчас используются редко, зато очень эффективное).

Отдельно стоит сказать о тех станках, которые оснащены числовым пультом управлением (ЧПУ). Они отличаются следующими достоинствами:

- Простотой эксплуатации: оператору не понадобится совершать многих движений, можно только наблюдать за действиями и контролировать их.

- Программа самостоятельно рассчитывает оптимальную схему движения и режим резания при фрезеровании. Это будет наиболее короткий маршрут передвижения резца с максимальной эффективностью.

- Повышенной точностью резания. Здесь минимальные допустимые погрешности, которые нельзя сравнить с теми, которые проявляются при механической, ручной обработке.

Возвращаясь к более простым станкам, посмотрим, какие есть у него основные узлы:

- Станина. Она крепкая, должна выдержать практически любые нагрузки. Она включает встроенную коробку переключения скоростей. Этот блок предназначен для регулирования вращения вертикально стоящего шпинделя, а также фрезы, которая закреплена на нем.

- Стол с поперечными полозьями. На него крепятся заготовки, которые подлежат продольному движению. Также внизу стоит объект, отвечающий за подачу. Он включает разные рукояти для определения перемещений.

Универсальность увеличивается, если присутствует поворотный стол – функций, которые можно выполнить на фрезерном оборудовании, становится больше. Кроме того, у широкоуниверсальных приборов дополнительно есть два шпинделя, что дает возможность осуществлять различные технологии фрезеровки.

Классификация фрез

Фрезы – это приспособления для резания. Основные физические параметры, с помощью которых они оцениваются: высота, диаметр, величины фаски и затылования, окружной шаг. Существует их огромное разнообразие, распределяющиеся по различным признакам:

- по типу поверхностей, которые обрабатываются (для дерева, пластика, стали, цветных металлов и др);

- по направлению движения вращения — праворежущие и леворежущие;

- в зависимости от конструкционных особенностей — цельные, напайные, складные (имеют вставные ножи), сварные;

- по форме: конические, цилиндрические, дисковые;

- в зависимости от условий работы и требований к режущей части, могут изготавливаться из различных материалов. К ним относятся: углеродистая инструментальная и быстрорежущая сталь (легированная, с повышенным содержанием вольфрама), твердый сплав (прочный – для черновой обработки, износостойкий – для чистовой). Распространены варианты, когда корпус изготовлен из углеродистой или быстрорежущей стали, а ножи – вставные твердосплавные;

- в зависимости от назначения: цилиндрические, торцевые, концевые, прорезные, отрезные, фасонные.

Наиболее информативные признаки: материал режущей кромки и назначение.

Классификация фрез зависит от назначения режимов резания при фрезеровании

Существует более 1000 различных видов резцов, которые можно разделить по многочисленным параметрам и типоразмерам. Его выбор напрямую зависит от правил движения (скорость вращения, направление, наличие встречной подачи и ее мощности) инструмента. Также они напрямую определяются типом металлообработки – черновая или чистовая. Итак, рассмотрим, какие классификации проводятся:

- по материалу заготовки – есть отдельные фрезы по металлу (разные для различных сплавов), по дереву, по пластику и другим синтетическим веществам;

- по направлению вращения – праворежущие и леворежущие, к слову, от этого зависит простота снятия стружки;

- по конструкционным особенностям – сплавные, монолитные, складные с возможностью заменить режущие части и пр.;

- по форме – здесь большое разнообразие, поэтому перечислять их все практически бессмысленно, отметим, что есть круглые, цилиндрические, дисковые конические;

- по материалу изготовления – это может быть инструментальная или быстрорежущая сталь, твердосплавный металл, углеродистые или иные сплавы;

- по назначению – самое крупное подразделение, в котором следует отметить торцевые, концевые, отрезные, фасонные и так далее.

При выборе рекомендованного режима резания следует особенно обращать внимание на то, из какого материала сделана режущая кромка, а также от того, для чего резец предназначен.

Формулы для разных типов фрез

Формулы для фрез с прямой режущей кромкой

Формулы для фрез с с круглыми пластинами

Фрезы со сферическим концом

Встречное и попутное фрезерование

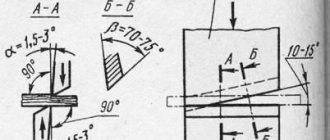

Как мы отметили выше, есть две подачи – это движение, а также перемещение заготовки. Соответственно по отношению друг к другу они могут быть:

- Сонаправлены. При этом получается увеличенная нагрузка на зубья, соответственно, их износ ускоряется. Мощность при этом снижается в среднем на 10% от второго вида перемещения. Это оптимальное решение для чистового этапа металлообработки.

- Разнонаправлены, то есть обе подачи (заготовки) устроены навстречу друг к другу. Зубья оснастки постепенно, поочередно врезаются в материал, считается, что при этом механическое усилие на каждую режущую кромку распределяется постепенно и пропорционально скорости. Но для финишного этапа работ такая технология не подходит, потому что в ходе нее может образоваться наклеп. Это производится в момент соприкосновения резца с поверхностью из-за встречного направления. Такое явление не только сделает неэстетичным срез, но и увеличит скорость износа рабочего инструмента. Поэтому данный метод в основном применяется при первичной (обдирной) или черновой обработке.

Определения для фрез

Главный угол в плане (kr), град.

Главный угол в плане (kr) является основным геометрическим параметром фрезы, так как он определяет направление силы резания и толщину стружки.

Диаметр фрезы (Dc), мм

Диаметр фрезы (Dc) измеряется через точку (PK), где основная режущая кромка пересекается с параллельной фаской.

Наиболее информативный параметр – (Dcap) – эффективный диаметр резания при текущей глубине резания (ap), он используется для расчёта скорости резания. D3 – максимальный диаметр по пластинам, для некоторых типов фрез он равен Dc.

Глубина резания (ap), мм

Глубина резания (ap) – это расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы. Максимальное значение ap ограничивается, главным образом, размером пластины и мощностью станка.

При выполнении черновых операций существенное значение имеет величина передаваемого момента. На чистовых этапах обработки более важным становиться наличие или отсутствие вибраций.

Ширина фрезерования (ae), мм

Шириной фрезерования (ae) называют величину срезаемого припуска, измеренную в радиальном направлении. Данный параметр особенно важен при плунжерном фрезеровании. Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах.

Ширина перекрытия (ae/Dc)

Ширина перекрытия (ae/Dc) – это отношение ширины фрезерования к диаметру фрезы.

Эффективное число зубьев фрезы (zc)

Данная величина используется для определения минутной подачи (vf) и производительности. Нередко это решающим образом влияет на эвакуацию стружки и стабильность обработки.

Число зубьев фрезы (zn)

Величина выбирается с учетом соблюдения условия равномерности процесса фрезерования. Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

Шаг зубьев фрезы (u)

Для определённого диаметра фрезы можно выбрать различный шаг зубьев: крупный (L), нормальный (M), мелкий (H). Буква X в коде фрезы указывает на особо мелкий шаг зубьев

Основные понятия о режимах резания, фрезеровке на станках с ЧПУ

Это более усовершенствованное оборудование, которое имеет блок числового управления. То есть встроенное вычислительное устройство (компьютер) с программным обеспечением. Оно, то есть ПО, направлено на то, чтобы определить подходящую скорость обработки, выбрать нужное направление вращений, а также траекторию передвижения резца. Основная задача установки ЧПУ – автоматизация процесса. Поэтому оператор во время фрезеровки только наблюдает. Это значительно уменьшает количество брака, ведь нет человеческого фактора, который часто приводит к ошибкам.

Кроме точности рабочего процесса и автоматического выбора режима, стоит отметить также повышенную продуктивность. Проще говоря, на будет заменять работу трех, а то и более механических, ручных приборов. И это при том, что труд фрезеровщика значительно тяжелее, а возможность брака или травмы – выше.

Чаще всего на ЧПУ применяются торцевые или концевые. Они достаточно универсальны, имеют большой спектр назначений. Но типоразмеров множество, выбираться необходимый подвид может по ряду параметров, это:

- тип стружки, которая образуется;

- параметры ПО;

- прочность обрабатываемого материала и пр.

Фрезы данной категории отличаются по количеству заходов (самые популярные – двухзаходные), что и приводит к обеспечению стружкоотвода и наличию острых кромок. Если материал мягкий (например, древесина), а стружка получается длинной и широкой, то характерно использование быстрого режима резания при фрезеровании дерева с применением однозаходного резца. Многозаходный, напротив, понадобится тогда, когда обрабатываются твердые металлы (стружки тогда выходят не монолитные, а как бы изломанные).

Таблица: скорость резания материалов

| Материал | Скорость (метров в минуту) |

| Алюминий | от 200 до 400 |

| Латунь | от 150 до 300 |

| Бронза | от 100 до 150 |

| Бакелит | от 50 до 100 |

| ПВХ | от 100 до 200 |

| Термопласты | от 300 до 500 |

| Различные сорта дерева | от 300 до 500 |

| Нержавеющая сталь | от 50 до 90 |

В таблицу внесены общие значения для большинства станочных приборов, но они могут выходить за указанные рамки в зависимости от модификации фрезерных станков и особенностей материала. Например, для фанеры характерен более низкий показатель жесткости, чем имеет древесина, поэтому стандартные значения скорости не подойдут.

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Рекомендация

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы. Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более

- Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную.

- При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций.

- Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую». Толку от такой замены никакого.

Скорость

Переходя непосредственно к параметрам, стоит отметить, что данный является наиболее важным. Он характеризует то, за какой период времени будет снят определенный слой с поверхности. Некоторые фрезеровщики, которые не отличаются наличием большого спектра задач, привыкли к односкоростному режиму. Другие, что правильно, меняют его в зависимости от материала:

- Нержавейка имеет очень низкий показатель по обрабатываемости. Это из-за легирующих добавок в составе стали. Поэтому не стоит превышать интервала от 45 до 95 метров в минуту.

- Бронза значительно мягче, поэтому можно резать вплоть до 150 м/мин.

- Латунь разрешает работать в больших диапазонах – от 130 до 320 метров в минуту. Однако осторожнее – при значительном повышении нагрева материал становится сильно пластичным, что может привести к деформациям.

- Алюминиевых сплавов несколько, при расчете режимов резания на фрезерную операцию необходимо определить конкретный состав алюминия. Поэтому границы настолько обширны – от 200 до 420 м/мин.

При постановке выставляется число оборотов вращения в единицу времени, их можно рассчитать, применив формулу:

n=1000 V/D, где:

- V – это рекомендуемая скорость обработки (ее смотрим в таблице, которую мы приводим ниже);

- D – диаметр резца, его можно узнать по соответствующей маркировке на инструменте.

Опытные фрезеровщики дают рекомендацию: не гоняйте шпиндель на повышенных оборотах, потому что при такой интенсивной работе станок очень быстро изнашивается. Лучше рассчитать режим резания при фрезеровании по указанной формуле и убрать еще 10-15 процентов от полученного результата. От того, как быстро вращается инструмент, зависит:

- Качество обработки. Например, для обдирной будут характерны значительно меньшие скорости, чем для финишной.

- Производительность, количество деталей/задач, выполненных в отрезок времени.

- Износ инструмента увеличивается пропорционально силе трения, которая возникает при соприкосновении режущей кромки с поверхностью.

Выбор режима в зависимости от типа фрезы

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

- Жесткости применяемой системы. Примером можно назвать особенности станка и различной оснастки. Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается.

- Уделяется внимание и процессу охлаждения. Довольно большое количество оборудования предусматривает подачу СОЖ в зону обработки. За счет подобного вещества существенно снижается температура режущей кромки. СОЖ должна подаваться в зону снятия материала постоянно. При этом также удаляется и образующаяся стружка, что существенно повышает качество резания.

- Стратегия обработки также имеет значение. Примером можно назвать то, что получение одной и той же поверхности может проводится при чередовании различных технологических операций.

- Высота слоя, который может сниматься за один проход инструмента. Ограничение может зависеть от размера инструмента и многих других геометрических особенностей.

- Размер обрабатываемых заготовок. Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

- Скорость резания.

- Тип обрабатываемого материала.

- Тип фрезы.

- Частота оборотов.

- Подача.

- Тип проведенной работы.

- Рекомендуемая подача на зуб в зависимости от диаметра фрезы.

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Глубина

Это то, на какой слой резец входит в материал. Особенности:

- Зависимость от плотности и других характеристик заготовки.

- При черновой металлообработке врезка большая, а при чистовой и финишной снимается минимальный слой.

- Естественное ограничение – размер режущей кромки.

Правильно выбранный параметр определяет:

- производительность процедуры, скорость обработки;

- внешний вид и качество полученной поверхности.

Не всегда быстро – это максимально глубоко за один раз. Во многих случаях продуктивнее будет сделать 2-3 прохода на меньшее заглубление. Это позволит улучшить срез, а также сохранить целостность резца на более долгий период.

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

- Ограничивается показатель также конструктивными особенностями инструмента. Это связано с тем, что режущая часть может иметь различные размеры.

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Подача

Еще один очень важный параметр, который сильно определяет длительность эксплуатации фрезы. Вот что зависит от выбранного режима:

- Толщина срезаемого слоя.

- Производительность станка.

- Уровень точности.

При выборе очень часто фрезеровщики первостепенно обращают внимание на рекомендации производителей режущего инструмента. Обычно работает такая зависимость: чем выше подача, тем меньше скорость резания. Это связано с повышением осевой нагрузки. При выборе высокого уровня одновременно двух параметров вы можете получить повышенный износ. Чаще всего показатель выбирается в диапазоне 0,1-0,25.

Этапы обработки

Детали изготавливаются из прутков, имеющих разное сечение и форму: квадратные, шестигранные, круглые и другие. Если необходимо снять слой материала, который превышает по объему саму деталь, то стараются использовать заготовки в виде отливок или поковок.

Обработка деталей на станках производится в несколько этапов:

- Первой стадией является черновая обдирка будущей детали;

- Снимается значительный по объему слой материала;

- Далее, следует сделать чистовую обработку материала.

Важный момент при обработке деталей: в зависимости от того, насколько высокая точность требуется для изготовления детали, черновую обработку можно произвести на очень мощном и не самом точном станке, а вот уже чистовую обдирку можно делать на прецизионном станке, хоть и менее мощном.

Ширина фрезерования

Этот параметр не всегда необходимо проставлять вручную. Обычно он напрямую зависит от того, какого диаметра фреза. Таким образом, регулировать его можно, просто выбрав «правильный» инструмент. Например, для соответствующей ширины паза. Соответственно, чем выше значение, тем больше слой, который срезается за один раз. Как правило, также уменьшается срок эксплуатации инструмента при длительном времени работы.

Зато за счет большой ширины фрезеровки можно сделать канавку за один проход вместо двух и более.

Левозаходные фрезы

Почему фрезерование против подачи лучше.

1. Погружение:

Фреза должна иметь возможность проникать торцом в материал (буровая функция).

2. Кромка реза:

Как правило, канты прохода отличаются друг от друга. Контрсторона движения «красивее» чем сторона синхронности. Это особенно видно при использовании 1-заходной фрезы, а также при фрезеровании алюминия.

Совет;

Фрезеруйте внутренние контуры по часовой стрелке, внешние против часовой. Таким образом «плохая» сторона оказывается в стружке

3. Вывод стружки:

Стружка должна отводиться быстро, чтобы полости фрез не заполнялись, и в результате фреза не ломалась. Чем глубже и с большей скоростью происходит фрезерование, тем труднее вывод стружки. Указания: Не фрезеруйте глубже чем на двойное или тройное количество диаметров фрезы. Более глубокие пазы проходите в несколько проходов. При фрезеровании полистирола и др. пластиков имеет смысл применять фрезы с отполированными канавками для лучшего вывода.

4. Теплоотдача / смазывание:

Фреза не должна становиться слишком горячей: С одной стороны, инструмент со слишком высокой температурой теряет свои свойства, с другой стороны — еще более критической — пластмассовая и алюминиевая стружка может «залипать» в желобах, препятствуя выводу стружки и как следствие вести к поломке фрезы. При обработке металлов непременно нужно рекомендовать смазку. Указание: Со спиртом или специальными эмульсиями можно фрезеровать алюминий и цветные металлы, при обработке плексигласа можно использовать мыльную воду.

5. Опасность поломки:

растет линейно с возрастающей подачей и с возрастающей глубиной погружения: Двойная подача значит двойной дробный риск, двойная глубина погружения значит уже восьмикратный дробный риск.

Правая нарезка выводит стружку на верх.

Фреза правой нарезки содействует выводу стружки наверх, что хорошо для непрерывного вывода, имеет однако недостаток заключающийся в том, что фреза как штопор также двигает наверх основной материал (заготовку), «мохрит» при фрезеровке древесины или «зарывается» при обработке тонкого листового материала (например жести). Фреза с левой винтовой линией напротив нажимает на материал вниз и при фрезеровке волокнистых материалов, таких как древесина или картон, Вы достигаете более гладкого верхнего края (волокна не приподнимаются, а «вжимаются» в основной материал). Но здесь негативным фактором выступает затрудненность вывода стружки.

A. Правая нарезка (нормальная форма): Выводят стружку наверх. У фрезы есть тенденция «зарываться» и поднимать базовый материал. «эффект штопора».

B. Левая винтовая линия (особая форма): Выводит стружку вниз при обработке с торца, или используется при работе в уже отфрезерованой полости. Фреза нажимает на базовый материал (противоположность «эффекту штопора»). Не приспособлено для глубокого фрезерования.

Как выбрать по таблице режимов резания при фрезеровании ЧПУ и вручную: практичные советы

Конечно, можно и нужно пользоваться готовыми значениями, но нельзя игнорировать вспомогательные факторы, такие как:

- опыт фрезеровщика;

- степень износа фрезы;

- состояние, в котором находится сам станок;

- технологические возможности устройств;

- материал изготовления резца;

- из чего изготовлена заготовка;

- черновой или чистовой процесс.

Мы представим табличные данные, в которых отображаются основные параметры в зависимости от действий:

| Тип работ и материал | Диаметр, мм | Скорость, об/мин |

| Раскрой/выборка акрила, композита или ПВХ до 10 мм | 3,175 | 18000 |

| Раскрой/выкройка дерева или материалов из древесных компонентов | От 3,175 до 8 | От 24000 до 15000 |

| Фрезеровка латуни и бронзы | 2 | 15000 |

| Фрез-ка дюралюминия | 3,175 | 15000 – 20000 |

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

- Типа применяемого оборудования. Примером можно назвать случай резания при фрезеровании на станках ЧПУ, когда могут выбираться более высокие параметры обработки по причине высоких технологических возможностей устройства. На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры. На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования.

- Следующий критерий выбора заключается в типе применяемого инструмента. При изготовлении фрезы могут применяться различные материалы. К примеру, вариант исполнения из быстрорежущей качественной стали подходит для обработки металла с высокой скоростью резания, фреза с тугоплавкими напайками предпочтительно выбирается в случае, когда нужно проводить фрезерование твердого сплава с высоким показателем подачи при фрезеровании. Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

- Тип обрабатываемого материала можно назвать одним из наиболее важных критериев, по которым проводится выбор режима резания. Все сплавы характеризуются определенной твердостью и степенью обрабатываемости. К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются. Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка.

- Режим резания выбирается в зависимости от поставленной задачи. Примером можно назвать черновое и чистовое резание. Для черного свойственна большая подача и небольшой показатель скорости обработки, для чистовой все наоборот. Для получения канавок и других технологических отверстий и вовсе показатели подбираются индивидуально.

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

Глубина резания

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Скорость резания

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа. Производительность труда

При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство

Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда. Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.