Spread the love

Титан и его сплавы находят все более широкое применение в аэрокосмической и биомедицинской сферах, в которых используются его уникальные свойства. Однако обработка титана также представляет собой уникальные проблемы, с которыми сталкиваются инженеры, привыкшие обрабатывать другие металлы. Здесь мы рассмотрим, почему обработка титана настолько сложна, и рассмотрим различные методы, которые можно использовать для получения наилучших результатов при обработке титана.

ПОЧЕМУ ТИТАН ТАКОЙ ПОПУЛЯРНЫЙ

В то время как алюминий и алюминиевые сплавы ранее были предпочтительными материалами в аэрокосмической промышленности, в новых конструкциях самолетов все чаще используются титан и титановые сплавы. Эти материалы также используются в биомедицинской промышленности. Причины их популярности включают легкий вес, высокую прочность, отличные усталостные характеристики и высокую устойчивость к агрессивным средам, отсутствие ржавчины и разрушения. Детали из титана служат дольше, обеспечивают лучшие характеристики и результаты, чем детали из других металлов и материалов.

Особенности соединения титановых изделий и их элементов

Если титановое изделие выступает элементом конструкции, то соединить детали, изготовленные из титановых сплавов, позволяет применение таких методов:

- сварка;

- пайка

- механическое соединение с использованием заклепок

- соединение с применением болтового крепления.

Основным методом соединения выступает сварка, представляющая обычную промышленную технологию. Чтобы обеспечить прочность сварного шва соединение элементов выполняют в среде инертного газа или специальных бескислородных флюсов. Также для этого оберегают шов с применением различных защитных элементов. Взаимодействие расплавленного титана с такими химическими элементами как водород, кислород и азот, содержащимися в воздушной смеси, при нагреве приводит к росту зерна металла, изменению его микроструктуры и хрупкости сварного шва. Сварочные работы выполняют на большой скорости.

Также существует метод сварки в контролируемой среде, который применяется для выполнения работ, требующих большой ответственности. При необходимости соединить небольшие по своим размерам элементы, их помещают в специальные камеры, заполненные инертным газом. В случае соединения элементов большего размера сварочные работы выполняют в специальных герметично изолированных помещениях. Сварка титана — ответственная работа, которая доверяется исключительно подготовленным специалистам, имеющим необходимый практический опыт и навыки.

Пайка титана применяется в случаях, когда проведение сварочных работ невозможно или нецелесообразно. Она также осложнена химическими реакциями. Титан в расплавленном состоянии демонстрирует высокую химическую активность и прочно связан с пленкой окиси, формируемой на поверхностях обрабатываемой детали. Большинство распространенных металлов непригодны в качестве припоя для соединения титановых элементов, для этих целей используются только чистые по своему составу алюминий и серебро.

Механическое соединение элементов из титана с помощью клепок и болтовых креплений также выполняется с применением специальных материалов. В большинстве случаев заклепки изготавливают из алюминия, а применяемые болты покрываются напылением серебра или синтетического тефлона. Это вызвано тем, что при завинчивании титан проявляет свое свойство налипания и задирается, в результате соединения элементов становятся ненадежными, не обеспечивают прочной фиксации.

Перейти к списку статей >>

ПОЧЕМУ ТИТАН ТАК ТРУДНО ОБРАБОТАТЬ

Сами свойства, которые делают титан таким полезным и высокоэффективным металлом, также являются свойствами, которые могут затруднить обработку. Так же, как при использовании алюминия и алюминиевых сплавов, до 90% материала может потребоваться фрезеровать и точить для изготовления конечной детали.

Титановые сплавы имеют низкий модуль продольной упругости, что вызывает вибрацию во время обработки. Это может привести к ухудшению качества поверхности готового продукта.

Из-за высокой склонности титана к деформационному упрочнению и липкости сплава во время токарной обработки и сверления образуется длинная непрерывная стружка, которая может запутать инструмент и затруднить его работу. Это практически исключает возможность автоматизации обработки титана.

Несмотря на эти неудачи, существуют методы, упрощающие обработку титана.

Цель анодирования титана

В процессе анодирования изделие из титана покрывается оксидной пленкой, которая образуется из самого металла в результате электрохимической реакции.

Анодирование изделий из титана также называют анодным оксидированием. Если сравнивать анодирование в условиях промышленного производства с применением специального оборудования и самостоятельное покрытие оксидной пленкой, то, конечно, второй способ несколько уступает качеством результата. Но тем не менее металл, обработанный в домашних условиях, приобретает ряд неоспоримых преимуществ:

- Оксидная пленка выполняет защитные функции, не позволяя влаге проникнуть к металлической основе изделия. Барьер предотвращает образование коррозии, что продлевает сроки эксплуатации предметов быта из титанового сплава.

- Анодирование титана укрепляет поверхность изделия и делает его более устойчивым к различным видам внешних повреждений.

- Металлические изделия после анодного оксидирования частично или полностью теряют способность проводить электрический ток.

- Посуда с оксидным покрытием выдерживает длительный нагрев, обладает антипригарными свойствами и не выделяет токсичных веществ во время приготовлении пищи.

- Если изделие из титана прошло оксидную обработку, это не является препятствием к другим видам обработки посредством гальванизации.

- Регуляция силы тока и составляющих электролитической жидкости позволяют сделать оксидное покрытие не только более прочным, но и красивым. Применение красителей позволит придать изделию привлекательный внешний вид.

Анодирование титана в условиях производства позволяет провести более глубокую обработку деталей, однако даже в домашних условиях можно добиться повышения износостойкости металлических изделий.

КАК ОБРАБОТАТЬ ТИТАН

Для обработки титана требуются твердосплавные инструменты с покрытием, которые будут сопротивляться липкости сплава и разрушать длинную стружку. Покрытие инструмента также помогает отводить тепло, выделяемое при механической обработке.

Сохранение низкого радиального зацепления важно для противодействия эффектам тепловыделения и тенденции к деформационному упрочнению. Увеличение количества канавок в концевых фрезах может помочь противодействовать более низкой подаче на зуб, чтобы повысить производительность.

Применение СОЖ под высоким давлением помогает уменьшить нагрев и повреждение инструмента.

Техника, используемая при обработке титана, также может помочь улучшить результаты. Используя подъемное фрезерование, дугу, заканчивающуюся фаской под 45 градусов, используя конструкцию вспомогательного разгрузочного инструмента, изменяя осевую глубину и используя инструмент, по крайней мере, на 70% меньший, чем гнездо для инструмента, вы можете уменьшить повреждение инструмента и получить лучшие результаты при обработке титана.

Тщательно изучив уникальные свойства титана и соответствующим образом отрегулировав обработку, вы сможете добиться наилучших результатов для вашего инструмента и готовой детали.

Титановые сплавы и алюминиевые сплавы похожи в следующих отношениях: оба типа металлов используются для изготовления конструктивных элементов самолета, и в обоих случаях компонент может потребовать фрезерования 90 процентов материала до того, как деталь будет готова. Многие цеха, вероятно, хотели бы, чтобы у металлов было больше общего, чем это.

Титан металл — стойкость против кислот щелочей

Титан металл следует рассматривать материалом высокой коррозионной стойкости по отношению к окисляющим веществам, среди которых выделяются азотная, хромовая кислота и аналогичная химия. Однако неокисляющая химия высокой концентрации (соляная, серная кислоты) в условиях высоких значений температуры способны вызывать коррозию титана.

Поэтому для высокотемпературных условий рекомендуется применять коррозионно-стойкие титановые металлы сплавы(Ti-0,15Pd, Ti-Ni-Pd-Ru-Cr (AKOT) и другие). То же самое касается действия высококонцентрированных щелочей и хлоридных растворов высокой температуры.

В отличие от нержавеющей стали и медных сплавов, титан металл не подвержен точечной коррозии, растрескиванию под напряжением и коррозии в целом. Однако титан металл подвержен щелевой коррозии под воздействием высококонцентрированных растворов высокой температуры. Здесь, соответственно, опять же актуальными к применению становятся коррозионно-стойкие титановые сплавы (Ti-0.15Pd, АКОТ и другие).

Титан как металл подвержен эффекту растрескивания от напряжений лишь в определённых особых условиях. Эрозионная стойкость технически чистого титана значительно превосходит сопротивление медных сплавов. Если сравнивать с другими популярными металлами, электрический потенциал титана более высокий.

Следовательно, если титан металл контактирует в электропроводящем растворе с другими металлами, обладающими более низким потенциалом (медные сплавы и алюминий), коррозия других металлов ускоряется (эффект гальванической коррозии).

Схема под методику анодирования титановой поверхности: 1 — сосуд под электролит; 2 — катод (алюминий); 3 — анод (титан); 4 — электролит; 5 — амперметр; 6 — вольтметр; 7 — источник постоянного тока

При условиях контакта аустенитных нержавеющих сталей (SUS304 и SUS316) с титаном металлом при комнатной температуре, обычно не возникает проблемы гальванической коррозии. Причина — меньшая разница потенциалов между отмеченными сталями и титаном.

Что касается реакционной способности металла по отношению к газу, титан имеет сильное сродство с газами:

- кислорода,

- водорода,

- азота.

Соответственно, необходимо соблюдать осторожность в отношении эксплуатационных условий использования, в частности, температур и давления. Титан проявляет коррозионную стойкость к влагосодержащему газообразному хлору, но активно реагирует на сухой газообразный хлор.

Сохраняйте низкое радиальное зацепление

Одна из важнейших задач при обработке титана — отвод тепла. В этом металле относительно небольшое количество тепла, выделяемого во время обработки, отводится вместе со стружкой. По сравнению с обработкой других металлов, при обработке титана больший процент тепла уходит в инструмент. Из-за этого эффекта выбор радиального зацепления диктует выбор поверхностной скорости в этом металле.

Обработка титана. Низкое радиальное зацепление

График на показывает, что для полного прорезания пазов, то есть зацепления на 180 градусов, требуется относительно низкая поверхностная скорость. Но уменьшение радиального зацепления сокращает время, в течение которого режущая кромка выделяет тепло, и дает режущей кромке больше времени для охлаждения перед входом в материал при следующем обороте. Таким образом, при уменьшении радиального зацепления скорость резания может быть увеличена при поддержании температуры в точке разреза. Для чистовой обработки процесс фрезерования, состоящий из очень небольшой дуги контакта с острой, отточенной режущей кромкой, высокой скорости резания и минимальной подачи на зуб, может обеспечить исключительные результаты.

Выбор инструмента для токарной обработки титановых сплавов

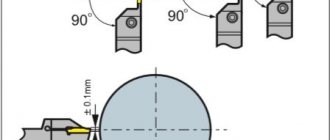

Решить трудности обработки на токарном станке титановых изделий можно, грамотно подобрав режущий инструмент, который используют в соответствии с режимом резки. Для предварительного точения следует применять круглые или квадратные пластинообразные резцы с вершиной большого радиуса, произведенные из специального сплава без какого-либо покрытия. При сложной обработке рекомендовано использование стружколомов, снижающих силу резки и обеспечивающих улучшенный контроль образования стружки.

Промежуточный этап производится резцами с небольшим радиусом, который должен быть меньше, чем радиус скругления заготовки. При это оснастка может быть без покрытия, либо с PVD-покрытием. Чистовые работы осуществляются оснасткой с очень острой геометрией режущих кромок и небольшим радиусом. Для работы лучше выбирать резцы с покрытием PCD из поликристаллического алмаза, позволяющим обеспечить оперативность обработки и износостойкость оснастки.

Увеличьте количество зубьев фрезы.

Обычно используемые концевые фрезы имеют четыре или шесть канавок. В титане этого может быть слишком мало. Более эффективное количество канавок может быть десять или больше.

Большое количество кромок для обработки титана

Увеличение количества канавок компенсирует потребность в низкой подаче на зуб. Близкое расстояние между канавками инструмента с 10 зубьями слишком мало для зазора от стружки во многих областях применения. Однако продуктивное фрезерование титана уже способствует малой радиальной глубине (см. Совет №1). Небольшая стружка, образующаяся в результате этого, дает возможность использовать концевую фрезу с большим числом канавок для повышения производительности.

Как паять титановые детали?

Пайка применяется в тех условиях, когда титан нельзя сваривать с другими металлами или когда сварка затруднена в виду сложной структуры. Пайку металла сопровождает особенность выполнения в условиях вакуума или в атмосфере инертного газа. Рекомендуется использовать следующие припои для пайки титана:

| Маркировка припоев для пайки | Температура пайки, C° |

| Ag-3Li | 800 |

| Ag-7.5Cu-0.2Li | 920 |

| Ag-28Cu-0.2Li | 830 |

| Ag-20Cu-2Ni-0.2Li | 920 |

| Ag-20Cu-2Ni-0.4Li | 920 |

| Ag-9Ga-9Pd | 900 |

| Ag-27Cu-5Ti | 840 |

| Ti-15Cu-15Ni | 930 |

| Ti-20Zr-20Cu-20Ni | 890 |

| Ti-25Zr-50Cu | 890 |

Фрезерование с натягом.

«Фрезерование с подъемом» — это знакомый всем термин. То есть не подавайте фрезу так, чтобы кромка двигалась через материал в том же направлении, что и инструмент. Этот подход к обработке, известный как «обычное фрезерование», приводит к тому, что стружка вначале становится тонкой, затем толще. Когда инструмент сталкивается с материалом, силы трения создают тепло перед тем, как материал начинает отрываться от основного металла. Тонкая стружка не может поглотить и отвести выделяемое тепло, которое вместо этого попадает в режущий инструмент. Затем на выходе из толстой стружки повышенное давление резания создает опасность прилипания стружки.

Фрезерование с натягом — или формирование стружки от толстой к тонкой — начинается с того, что режущая кромка входит в излишки материала и выходит на обработанную поверхность. При боковом фрезеровании инструмент пытается «перелезть» через материал, создавая толстую стружку на входе для максимального поглощения тепла и тонкую стружку на выходе для предотвращения прилипания стружки.

Обработка титана. Фрезерование с натягом

Фрезерование контурной поверхности требует тщательного изучения траектории движения инструмента, чтобы гарантировать, что инструмент продолжает входить в излишки материала и таким образом выходить на обработанную поверхность. Достичь этого во время сложных проходов не всегда так уж и просто.

Советы по обработке титана

Уменьшите радиальное зацепление, чтобы контролировать тепло

Титан не проводит тепло, почти наоборот. Очень важно поддерживать низкое радиальное зацепление. Вы должны оставить время, на которое режущая кромка подвергнется воздействию тепла, и оставить время и зазор для работы охлаждающей жидкости.

Чистовая обработка титана требует, чтобы очень маленький процент радиуса инструмента находился в контакте (то есть небольшое радиальное зацепление), отточенная режущая кромка, которая очень острая, высокая скорость обработки (попадание в верхний предел диапазона) и очень минимальная подача на зуб .

Если вам необходимо вырезать паз, попробуйте использовать трохоидальную траекторию, а не захват на всю ширину. Для полных слотов вам придется набрать скорость вращения ПУТЬ обратно. Это будет зависеть от вашего инструмента и покрытия, но может снизиться до десятков SFM.

Предотвратить вырывание инструмента

Высокоточные гидравлические патроны Sandvik действительно надежно удерживают инструмент и предотвращают вырывание …

При обработке титана обычно возникают огромные силы резания, удары и вибрация. Они также отлично подходят для вытаскивания хвостовика инструмента из держателя. Даже небольшое скольжение радикально увеличивает глубину резания, что увеличивает силы резания, что приводит к большему скольжению. Это порочный круг, и вы должны его избегать.

Используйте соответствующие процедуры с цангами, чтобы убедиться, что они держатся как можно плотнее. Держите все в чистоте и затяните цанги до оптимальных характеристик.

Держатели хвостовиков Weldon еще более надежны при выдергивании, как и патроны для гидравлических фрез.

Сделайте стружку более толстой: фрезерование с подъемом

Эта начальная толстая часть чипа будет уносить больше тепла. Избавление от тепла в стружке очень важно, потому что чем больше в стружке, тем меньше остается в заготовке инструмента. Тонкий конец стружки также с меньшей вероятностью приваривается к фрезу, поэтому Climb Milling дает двойной бонус при обработке титана.

Дуга в разрезе

Это хорошая стратегия для многих труднообрабатываемых материалов, таких как нержавеющая сталь или жаропрочные никелевые сплавы. Дуга снижает удар, поскольку инструмент входит в материал впервые. Если вы будете подавать прямо, ваш инструмент будет часто откалываться от ударов, и долго после этого он не прослужит.

Предварительное фрезерование фаски в конце резания.

Вы можете сделать дугу из пропила, как надрез на поверхности материала. Но сложнее сделать дугу из чего-то вроде щели, где резак выходит из стены. Создание фаски под углом 45 градусов в конце прохода — хороший способ минимизировать шок при выходе. Оставление этой фаски может означать планирование заранее и оставить материал для фаски, который будет обработан позже.

Выберите инструмент гораздо меньшего диаметра, чем минимальный радиус кармана.

В случае алюминия мы привыкли использовать инструмент, имеющий лишь немного меньший радиус (диаметр / 2), чем минимальный внутренний радиус кармана. Это может привести к тому, что инструмент будет сильно защищен от охлаждающей жидкости, что недопустимо при обработке титана. Вместо этого выберите инструмент, радиус которого (диаметр / 2) составляет не более 70% этого минимального внутреннего радиуса. Это гарантирует, что останется место для большого количества охлаждающей жидкости.

Изменяйте осевую глубину при каждом проходе.

Титан опасен, и место, где инструмент особенно сильно изнашивается, находится прямо в верхней части зоны резания. Тот интерфейс, где выпускаются чипы. Этот износ настолько серьезен, что вы значительно выиграете от изменения величины осевого зацепления на каждом проходе при обработке титана.

Правильно, не делайте 3 прохода одинаковой глубины, чтобы добраться до дна вашего кармана. Сделайте 3 прохода, каждый проход имеет разную глубину.

Ограничьте осевую глубину с помощью тонких стенок и изящных элементов.

Гибкость титана означает, что он хочет вибрировать и болтать. Тонкие стены и стройные детали только усугубляют ситуацию. Каждый раз, когда толщина стены более чем в 8 раз превышает ее толщину (или такая же проблема возникает у тонкой детали), вам нужно проявлять особую осторожность.

Лучший способ позаботиться о том, чтобы оставить достаточно большой припуск для чистовой обработки, чтобы учесть изгиб, а затем выполнить чистовой проход с малой осевой глубиной резания, но большой радиальной глубиной резания.

Используйте охлаждающую жидкость под высоким давлением.

Помните, что титан очень плохо проводит тепло. Возможно, ваша духовка лучше проводит тепло, LOL!

Трудно вывести тепло из рабочей зоны. Оставленный там, он приведет к разрушению наших режущих инструментов, а тепловые эффекты затруднят соблюдение допусков. Поэтому нам нужна наилучшая настройка охлаждающей жидкости, которую мы можем получить при обработке титана.

Система охлаждающей жидкости под высоким давлением действительно помогает . В зависимости от области применения, сквозной шпиндель также может иметь решающее значение.

Вы также можете обнаружить, что увеличение концентрации охлаждающей жидкости полезно для титана. Ему нужен дополнительный «сок» для смазывания и предотвращения приваривания стружки.

Используйте правильную подачу и скорость.

Я часто говорю о балансе скорости подачи и числа оборотов шпинделя в «зоне наилучшего восприятия»:

Сладкое пятно не показано в масштабе, потому что оно меняется от одного материала к другому. Сложные материалы имеют очень маленькую золотую середину. Диапазон значений, которые работают, невелик. Соответственно, вам нужны хорошие подачи и скорости, желательно сгенерированные с помощью высококачественного калькулятора подачи и скорости, такого как наш G-Wizard.

Эй, если вы не верите, что хорошая подача и скорость имеют значение, обратите внимание на этого клиента G-Wizard, который сделал нижний приемник Titanium AR-15 на крошечной фрезерной машине с ЧПУ.

Жесткая машина и жесткая оснастка.

А вот и гибкость Titanium снова. Поскольку он относительно гибкий, вы обнаружите, что ваши настройки должны быть как можно более жесткими, чтобы уменьшить вибрацию и дребезжание. Чем жестче ваш станок и чем жестче обрабатываемая деталь, тем лучше для обработки титана.

Попробуйте врезное фрезерование и HSM

Плунжерное фрезерование — одна из моих любимых траекторий черновой обработки для ситуаций касания, потому что оно передает максимально возможное усилие резания через ось инструмента, которая является наиболее жесткой частью инструмента и (обычно) станка с ЧПУ.

Единственным реальным недостатком является то, что все гребешки означают, что врезное фрезерование является строго черновой стратегией. Вам нужно будет выполнить чистовой проход, чтобы сделать стенки гладкими для обработки титана.

Плавный вход в заготовку

В титане и других металлах стойкость инструмента теряется в моменты резкого изменения силы. Худший из этих моментов часто случается, когда инструмент входит в материал. Прямая подача в заготовку (как это делает почти любая стандартная траектория инструмента) производит эффект, подобный удару молотка по режущей кромке.

Обработка титана. Плавный вход в заготовку

Вместо этого скользите мягко. Для этого создайте траекторию инструмента, которая изгибает инструмент по дуге в материал, а не вводит его по прямой. При фрезеровании толстых и тонких инструментов дуга входа траектории инструмента должна следовать в том же направлении (по часовой стрелке или против часовой стрелки), что и вращение инструмента. Путь входа дуги позволяет постепенно увеличивать силу резания, предотвращая рывки или нестабильность инструмента. Тепловыделение и образование стружки также постепенно увеличиваются, пока инструмент полностью не войдет в режим резанья.

Использование фасок

Резкие изменения силы также могут возникать на выходе инструмента. Как бы ни была полезна резка от толстого к тонкому (совет № 3), проблема этого метода заключается в том, что формирование от толстого к тонкому внезапно прекращается, когда инструмент достигает конца прохода и начинает очищать металл. Резкое изменение вызывает такое же резкое изменение силы, что приводит к сотрясению инструмента и, возможно, к повреждению поверхности детали. Чтобы предотвратить такой резкий переход, примите меры предосторожности: сначала фрезеруйте фаску под 45 градусов в конце прохода, чтобы инструмент видел постепенное уменьшение радиальной глубины резания.

Обработка титана. Использование фасок

Оксидирование и азотирование титана

Начать стоит с азотирования титана, так как этот вид обработки гораздо сложнее, чем оксидирование. Технологический процесс выглядит следующим образом. Изделие из титана нагревают до 850-950 градусов по Цельсию, после чего деталь необходимо поместить в среду с чистым газообразным азотом на несколько суток. После этого на поверхности элемента образуется пленка из нитрида титана, благодаря химическим реакциям, которые будут протекать в течение этих суток. Если все прошло успешно, то на титане появится пленка золотистого оттенка, которая будет отличаться повышенной прочностью и стойкостью к истиранию.

Что касается оксидирования титана, то метод является очень распространенным и принадлежит, как и предыдущий, к термической обработке титана. Начало процесса ничем не отличается от азотирования, деталь нужно нагреть до температуры в 850 градусов по Цельсию. А вот процесс остывания происходит не постепенно и в газовой среде, а резко и с использованием жидкости. Таким образом можно получить пленку на поверхности титана, которая будет прочно с ним связана. Наличие такого типа пленок на поверхности приводит к увеличению прочности и стойкости к стиранию в 15-100 раз.

Вторичный рельеф инструмента

Острая режущая кромка сводит к минимуму силы резания в титане, но режущая кромка также должна быть достаточно прочной, чтобы выдерживать давление резания. Конструкция инструмента для вторичной разгрузки, в которой первая положительная зона режущей кромки сопротивляется силам, после чего вторая зона отпадает для увеличения зазора, выполняет обе эти цели. Вторичный рельеф является обычным явлением в инструментах, но, в частности, в титане эксперименты с инструментами, имеющими разные конструкции вторичного рельефа, могут выявить неожиданные изменения в производительности резания или стойкости инструмента.

Вторичный рельеф инструмента

Измените осевую глубину

На глубине резания на инструмент могут повлиять окисление и химическая реакция. Раннее повреждение может произойти в этом месте, если инструмент многократно используется на одной и той же глубине. При выполнении последовательных осевых разрезов эта поврежденная область инструмента может вызвать деформационное упрочнение, а также появление линий на детали, которые неприемлемы для компонентов аэрокосмической отрасли, а это означает, что это влияние на поверхность может потребовать ранней смены инструмента. Чтобы предотвратить это, защитите инструмент, изменяя осевую глубину резания для каждого прохода, распределяя проблемную зону по разным точкам вдоль канавки. При токарной обработке аналогичный результат может быть достигнут за счет точения конуса в первом проходе и параллельного точения в последующем, что предотвращает образование выемок по глубине резания.

Обработка титана. Разная осевая глубина для фрез

Ограничение осевой глубины

Соотношение 8: 1 полезно помнить при фрезеровании тонких стенок и деталей без опоры из титана. Чтобы избежать прогиба стенок кармана, фрезеруйте эти стенки на последовательных осевых этапах вместо фрезерования на всю глубину стенки за один проход концевой фрезы. В частности, осевая глубина резания на каждом шаге вниз не должна превышать 8-кратную толщину стенки, которая останется после выполнения этих фрезерных проходов. Например, если толщина стенки 0,1 дюйма, осевая глубина резания для прохода фрезерования, прилегающего к ней, должна быть не более 0,8 дюйма.

Обработка титана. Ограничение осевой глубины

Несмотря на ограничение глубины, это правило можно использовать, чтобы производительное фрезерование оставалось возможным. Для этого обработайте тонкие стенки так, чтобы вокруг стены оставалась оболочка из грубого материала, в результате чего элемент в 3 или 4 раза толще окончательного элемента. Если толщина стены составляет, например, 0,3 дюйма, то правило 8: 1 допускает осевую глубину 2,4 дюйма. После этих проходов уменьшите осевую глубину, чтобы довести толстые стенки до их окончательного размера.

Регулировка параметров обработки

Во время обработки такого сверхпрочного материала необходимо учитывать три основных параметра:

- угол фиксации рабочего инструмента;

- размерность подачи;

- скорость резания.

Если регулировать данные параметры, то с их помощью можно изменить и температуру обработки. При разных режимах обработки наблюдаются и разные параметры данных характеристик.

Для предварительной обработки со срезом верхнего слоя до 10 мм допускается припуск в 1 мм. Для работы таком режиме обычно выставляются следующие параметры. Во-первых, угол фиксации от 3 до 10 мм, во-вторых, размерность подачи от 0,3 до 0,8 мм, а скорость резания выставляет 25 м/мин.

Промежуточный вариант обработки титана предполагает срез верхнего слоя от 0,5 до 4 мм, а также образование ровного слоя припуска 1 мм. Угол фиксации 0,5-4 мм, размерность подачи 0,2-0,5 мм, скорость подачи 40-80 м/мин.

Основной вариант обработки — это снятие слоя 0,2-0,5 мм, а также удаление припусков. Скорость работы 80-120 м/мин, угол фиксации 0,25-0,5 мм, а размерность подачи 0,1-0,4 мм.

Здесь также очень важно отметить, что механическая обработка титана на таком оборудовании всегда проводится только при наличии подачи специальной охлаждающей эмульсии. Субстанция подается под давлением на рабочий инструмент. Это необходимо для того, чтобы создать нормальный температурный режим работы.

Выберите инструмент, намного меньший, чем карман.

Из-за того, что инструмент поглощает тепло в титане, ему необходим зазор для охлаждения. При фрезеровании небольшого кармана диаметр инструмента не должен превышать 70 процентов диаметра (или сопоставимого размера) кармана. Меньший зазор, чем этот, рискует по существу изолировать инструмент от охлаждающей жидкости, а также улавливать стружку, которая в противном случае могла бы унести хотя бы часть тепла.

Обработка титана. Диаметр инструмента относительно кармана

Правило 70 процентов также может применяться к фрезерованию инструмента по верхней части поверхности. В этом случае ширина элемента должна составлять 70 процентов диаметра инструмента. Инструмент смещен на 10 процентов, чтобы стимулировать образование стружки от толстой к тонкой.

Фрезы с высокой подачей

Фрезы с высокой подачей — концепция инструмента, разработанная для обработки инструментальной стали в производстве штампов и пресс-форм — в последние годы была адаптирована для обработки титана. Фрезы с высокой подачей требуют небольшой осевой глубины резания, но при работе на этой небольшой глубине инструмент обеспечивает более высокие скорости подачи, чем фрезы более традиционной конструкции.

Фрезы с высокой подачей

Причина — истончение стружки. Ключом к фрезерному станку с высокой подачей является пластина с изгибом большого радиуса на ее режущей кромке. Благодаря этому радиусу образование стружки распространяется на большую площадь контакта на кромке. Из-за полученного утонения при осевой глубине резания 0,040 дюйма толщина стружки может составлять всего около 0,008 дюйма. В титане эта тонкая стружка преодолевает низкую подачу на зуб, обычно требуемую для этого металла. Утончение стружки открывает путь к более высокой запрограммированной скорости подачи, чем это было бы возможно в противном случае.