21.07.2020

Рассмотрим один из традиционно популярных способов восстановления исходной геометрии изношенных деталей. В фокусе внимания – ручная сварка и дуговая наплавка: по какой технологии они проводятся, что за нюансы при этом возникают, есть ли плюсы, минусы, особенности – постараемся дать ответ на каждый вопрос.

Сразу подчеркнем, что данные методы остаются актуальными и продолжают применяться в промышленности даже несмотря на общую склонность к автоматизации. Их используют в труднодоступных местах, куда не забраться при помощи техники, а также для точечных и/или сложных работ. Но главное, что они позволяют с достаточной равномерностью нанести на поверхность слои металла с нужными физико-механическими свойствами и выполнить тем самым ремонт необходимого изделия.

Особенности технологии наплавки ручной дуговой сваркой

Основные условия для ее проведения те же, что и в стандартном случае.

- • Перед выполнением процедуры поверхность детали должна быть тщательно зачищена – так, чтобы на ней не оставалось ни малейшего следа ржавчины, ни одного жирного пятна.

- • Подбор электродов осуществляют в зависимости от того, в каких условиях эксплуатируется восстанавливаемый элемент; наиболее частые варианты – для легированных сталей, или специальные порошковые проволоки – для износостойких покрытий.

- • Источниками питания служат трансформаторы и серийные выпрямители.

Процесс проведения работ сопровождается нанесением валиков. Применять их следует поочередно – так, чтобы предыдущий перекрывался последующим на треть ширины; можно накладывать их так называемым методом поперечных колебаний – точно так же, как при увеличении сварочного шва. Допустимо и создание промежутков с дальнейшим их заполнением (после снятия шлака и зачистки). Главное, чтобы в итоге вся изношенная поверхность была равномерно покрыта слоем, восстанавливающим ее исходную геометрию.

Если же сравнивать технологию с классической соединительной сваркой, ручная наплавка металла обладает одним важным отличием: в ее случае наносимый материал может серьезно отличаться от основного по своему химическому составу. Поэтому так важно правильно подобрать электроды – так, чтобы они помогали обеспечить подходящую структуру (однородную и прочную). Когда достичь этого не удается, стоит отдавать предпочтение другим решениям, например, нанесению легирующих порошковых, пастообразных, брикетных примесей или погружению в защитную газовую среду.

При этом может применяться различная техника, в том числе и автоматическая. Но во всех ситуациях необходимо минимизировать остаточные напряжения, деформации и допуски.

Требования к подготовке детали

Качество восстановления во многом зависит от того, насколько правильно мы будем готовить деталь. Это касается сварки, а особенно наплавки.

Металл тщательно зачищают от ржавчины с помощью угловой шлифовальной машины (УШМ), более известной как «болгарка». Либо ручной щеткой. При необходимости снимают фаску или выравнивают.

В ответственных случаях, при наплавке, пайке поверхность обезжиривают.

Хороший эффект дает обработка пескоструйными либо гидроабразивными аппаратами.

Трещины разделывают заточными дисками УШМ на всю глубину, чтобы получить на их месте V-образные канавки. Толстый металл обрабатывают с двух сторон. На их концах для устранения напряжений, предотвращения дальнейшего развития сверлят сквозные отверстия диаметром 4-6 мм.

Перед тем как наплавлять отверстия, их края зенкуют с одной либо двух сторон, при наличии резьбы ее высверливают.

Учитывая, что сварка авто электродом либо газовым пламенем, создает высокую температуру следует позаботится о сохранности примыкающих элементов отделки, эл. оборудования, пластиковых деталей.

Для этого снимают ремонтируемый элемент либо детали, могущие быть поврежденными. Если это по каким-либо причинам невозможно, применяют меры к их защите (закрывают, обкладывают мокрой ветошью).

Какие виды наплавок существуют

Рассматривая нами разновидность является далеко не единственной из актуальных технологий. Поэтому уделим внимание и другим вариантам – тоже заслуживающим право на популярность, – а после вернемся к нашему.

Под флюсом – осуществляется с использованием проволок – одной или нескольких, порошковых или сплошных, ленточных или круглых по своему сечению.

В защитном газе – с погружением в среду из водорода, азота, аргона; при этом происходит некоторая переоценка производительности труда – ее измеряют по размерам, площади или массе нанесенного материала.

Вибродуговая – на электрод воздействуют колебаниями с амплитудой в 0,75-1 его диаметра; это позволяет убыстрить процесс и добиться более равномерного распространения восстанавливающего слоя.

Электрошлаковая – покрытие формируется принудительно и строго за проход, с удобной регулировкой, благодаря чему его общая масса может достигать сотен килограммов за час (на габаритных деталях); производительность метода впечатляет.

Плазменная – со сжатой высокотемпературной струей в качестве источника тепла; наиболее распространенный вариант сегодня – горелка прямого действия, хотя также востребованы и комбинированные. В роли присадки можно взять ленту, проволоку, мелкозернистый порошок, причем последний особенно удобен – его легко подавать при помощи газа и просто вдувать, он быстро становится жидким и равномерно растекается по поверхности.

Открытой дугой – выполняется механизированным путем, без использования газовой среды или флюса. Метод достаточно универсальный и поэтому дает возможность восстанавливать даже сложные, вогнутые или выпуклые поверхности, малые диаметры и многое другое. Еще одна сфера, в которой он задействован – упрочнение изделий, подверженных стабильно высоким нагрузкам.

Используемые электроды

Подбор электродов либо сварочной проволоки осуществляется исходя из трех параметров:

- Вида металла.

- Необходимой толщины детали либо слоя наплавки.

- Уровня ответственности восстанавливаемой детали.

Выполняя кузовной ремонт полуавтоматом с углекислотой используют порошковую сварочную проволоку, омедненную либо простую.

Наплавку слоя с высокими характеристиками по твердости выполняют электродами типа Т-620, с толстой обмазкой включающей графит, карбид бора и пр.

Необходимый диаметр электрода подбирают исходя из толщины свариваемого металла, по специальным таблицам.

Алюминиевые детали соединяют газовой (кислородно-ацетиленовой) либо дуговой сваркой. В последнем случае применяются электроды типа ОЗА-2. При технологии с неплавящимся вольфрамовым электродом, используют в качестве присадки пруток соответствующего алюминиевого сплава.

При наплавке изношенных деталей двигателя для получение легированных покрытий применяют проволоку типа Нп-65, с высоким содержанием углерода. Работы ведут под флюсом, в среде инертных газов.

Ручная дуговая наплавка: ГОСТ и технические условия

В результате ее выполнения нанесенный материал может обладать теми же свойствами, что и основной, или другими, изменяя таким образом эксплуатационные характеристики детали. Все зависит от электродов, и если в первом случае они соответствуют межгосударственному стандарту 9467-60, то во втором – уже 10051-62.

В стандартных ситуациях предпочтение отдается стержням «Э» и «Ф» типа. Особенно интересны варианты с фтористо-кальциевым покрытием, из серий У и УОНИ. Потому что они дают мелкозернистый материал, отличающийся высокими показателями ударной вязкости, а это залог отсутствия трещин.

Обратите внимание, технология ручной дуговой наплавки стали зависит от химического состава детали. Если доля углерода в нем не более 0,25%, производить работу можно при любой температуре. Но чем выше процент карбона, тем вероятнее появление закалочных структур в точках термического воздействия. Поэтому изделия, содержащие 0,25-0,5% С, необходимо подогревать до 120-350 0С.

Сколько слоев делать? Это зависит от той общей толщины, которую нужно соблюсти. Важно добиться правильности их распределения – чтобы новый шел по верхней трети предыдущего. Почему? Потому что именно в этом сечении меньше всего пор и посторонних включений, а значит оно лучше всего подходит для создания прочного шва.

При каком токе осуществляется ручная сварка и наплавка деталей? На это влияет целый ряд факторов, в частности, марка и диаметр выбранного электрода, количество, масса и высота итогового покрытия. Чем изделие миниатюрнее, тем меньше должен быть ампераж, и наоборот.

Возникающие в процессе труда деформации можно уменьшить, для этого достаточно принимать одно или несколько (по ситуации) из следующих рациональных решений:

- • подогревать деталь до 200-400 0С;

- • изгибать изделие в обратном направлении;

- • погрузить предмет в воду, но не смачивать рабочую поверхность;

- • симметрично располагать валики (уравновешивая тем самым силовые воздействия);

- • жестко фиксировать заготовку в кондукторе или аналогичном приспособлении – так, чтобы извлечь ее можно было только по завершении остывания;

- • правильно распределять присадку по проблемным участкам, допустим, по спирали, с наложением с обратной стороны, с разбивкой больших плоскостей;

- • снимать внутренние напряжения при помощи высокотемпературного отпуска – с термообработкой при 650 0С.

Как проходит процесс

Ручную дуговую наплавку выполняют с применением плавящихся или нет (графитовых, угольных, вольфрамовых, гафниевых) электродов. Формирование шва в первом случае происходит благодаря взаимодействию наносимого материала и основного металла (поверхности детали), во втором – за счет присадки. 1-й вариант популярнее, так как его можно реализовать в любом пространственном положении, и он подходит для заготовок и элементов какой угодно формы.

Внимание, покрытие стержней может быть самым разным, но на практике наиболее распространены три. Особенности выполнения работ при каждом из них несколько отличаются, поэтому рассмотрим все.

Кислое – это алюмосиликаты, оксиды и раскислители. Когда его составляющие начинают плавиться, выделяется защитный газ. Нюансы следующие:

- • Сварка может осуществляться как под постоянным, так и под переменным током. В обоих случаях поверхность детали подвергается активному воздействию углерода, из-за чего ванна кипит (но это самым положительным образом влияет на качество стыка). Шов получается ровным и плотным, даже если работа проводилась по ржавчине или окалине.

- • Материал зачастую сильно разбрызгивается, в процессе в атмосферу выделяются вредные марганцевые соединения, наблюдается склонность к скорому появлению кристаллизационных трещин. Эти недостатки несколько ограничивают применение электродов ОММ-5, ОМА-2, ЦМ-7 и других из этой же группы.

Основное – это плавиковый шпат, раскислители, мрамор, легирующие добавки вроде ферромарганца. При нагреве происходит диссоциация карбонатов и таким образом обеспечивается газовая защита.

Применение ручной дуговой наплавки с использованием стержней из серий УОНИ, ОЗС, ВН, ВСОР достаточно удобно, так как позволяет получить восстанавливающий слой с малым количеством вредных примесей, но зато с высокой ударной вязкостью и пластичностью (даже при минусовых температурах), стойкий к старению и образованию трещин. Это вариант для соединения жестких конструкций из низколегированных, углеродистых, литых сталей.

Минус в том, что порообразование серьезным образом возрастает, если:

- • увеличить длину дуги;

- • увлажнить контактную поверхность;

- • на кромке изделия появится масло, ржавчина, окалина.

Проводить работу обычно следует при постоянном токе, причем полярность его должна быть обратной. Переменный можно подключать только при введении легкоионизирующих элементов в покрытие (то есть кальцинированной соды, калиевого жидкого стекла, поташа и других добавок).

Рутиловое – это алюмосиликаты, концентрат, ферромарганец, при газовой защите за счет целлюлозы. Используемые стержни (из серии ОЗС, АНО, МР) помогают сформировать ровный шов – при малом разбрызгивании и образовании пор, при хорошей отделимости шлака, – но нуждаются в предварительной прокалке в течение 2-2,5 часов при температуре в 80-120, 200-250 или даже 300-350 0С.

Внимание, техника и технология ручной дуговой наплавки покрытыми электродами предполагает участие основного металла в создании восстанавливающего слоя. Его доля обычно варьируется в диапазоне 0,3-0,45 m – этого достаточно для поддержания устойчивого горения дуги. Эту величину можно снизить (минимизировав тем самым потери исходной геометрии детали) за счет поперечных колебаний – используйте их, и доведете m до 0,25. Но помните, что дальнейшее уменьшение нежелательно, так как вместе с ним будет пропорционально увеличиваться вероятность появления непроваров.

В случае использования графитовых или угольных стержней рекомендуется работать при постоянном токе с прямой полярностью и делать один восстанавливающий слой: чтобы он получился толщиной в 2-3 мм, следует нанести 6-8 мм присадки.

При восстановлении деталей чаще всего в качестве горючего газа применяют ацетилен. Температура ацетилено-кислородного пламени в самой его горячей точке 3000—3150° С. При газовой сварке скорость нагрева и расплавления металла значительно меньше, чем при дуговой, а зона термического влияния значительно больше, поэтому не рекомендуется применять газовую сварку для устранения повреждений в деталях, изготовленных из чугуна.

Дуговая сварка в среде углекислого газа — один из наиболее эффективных процессов для устранения повреждений в тонколистовых стальных деталях. Она все больше вытесняет газовую и ручную электродуговую сварку при ремонте кабин, кузовов и ответственных металлоконструкций. Этот вид сварки отличается высокой производительностью, хорошим формированием сварного шва, легкостью ведения процесса во всех пространственных положениях, концентрацией теплоты в зоне сварки.

Автоматическая наплавка под слоем флюса (рис. 86) обеспечивает наиболее высокое качество наплавленного металла, так как сварочная дуга и ванна жидкого металла полностью защищены от вредного влияния кислорода воздуха, а медленное охлаждение способствует наиболее полному удалению из наплавленного металла газов и шлаковых включений. При автоматической наплавке заданный режим почти не изменяется.

При наплавке под слоем флюса электрическая сварочная дуга горит в закрытой полости из расплавленного минерального вещества (флюса). Флюс предотвращает разбрызгивание жидкого металла, обеспечивает формирование нормального сварного шва, защищает расплавленный металл от действия кислорода и азота воздуха, влияющих отрицательно на свойства наплавленного металла. Электродная проволока из кассеты к месту наплавки подается автоматической головкой.

Рис. 86. Схема механизированной наплавки под слоем флюса: 1 — источник тока для питания дуги, 2 — оболочка из жидкого флюса, 3 — устройство для подвода флюса, 4 — мундштук, 5 — электродная проволока, 6 — электрическая дуга, 7 — шлаковая корка, 8 — наплавленный слой, 9 — наплавляемая деталь, 10 — скользящий контакт

Применение флюса дало возможность использовать голую (без покрытия) электродную проволоку. Ток к проволоке подведен по скользящему контакту 10 на небольшом расстоянии от дуги, что уменьшило длину электрода, по которому протекает сварочный ток. Плотность тока при этом увеличилась в несколько раз, возросла и производительность наплавки. Питание дуги чаще всего осуществляется током от сварочных генераторов или выпрямителей.

Наплавкой под слоем флюса можно восстанавливать изношенные плоские, цилиндрические, резьбовые и другие поверхности деталей. Цилиндрические поверхности деталей, наплавляемые под слоем флюса, должны иметь наружный диаметр свыше 50 мм, так как на меньших сечениях расплавленный флюс и шлак из-за большого разогрева не успевают затвердевать и стекают с деталей. Механизированной наплавкой под слоем флюса восстанавливают катки, колеса, башмаки, валы, ролики, барабаны и др.

Разновидностями электродуговой наплавки под слоем флюса являются более производительная наплавка ленточным электродом, а также сварка и наплавка порошковой проволокой.

Автоматическая наплавка ленточным электродом производится специальным электродом, изготовленным из металлической ленты холодного проката толщиной 0,4—1,0, шириной 20— 100 мм. Благодаря тому, что при этом способе наплавки сварочная дуга непрерывно перемещается по торцу ширины ленты, проплавление основного металла неглубокое и его доля в наплавленном слое составляет 8—10%. Таким образом, влияние наплавки на структуру и механические свойства основного металла незначительно. Химический состав ленты и марку флюса выбирают в зависимости от назначения наплавки.

Способ обеспечивает высокую производительность работ: за один проход можно наплавить слой толщиной 2—7 мм и шириной, соответствующей ширине ленты.

Недостатки способа: потребности в ленте различной ширины для наплавки разнотипных деталей; невозможность применения наплавки для валов малых диаметров, шлицевых соединений, внутренних отверстий.Полуавтоматическая сварка и наплавка порошковой проволокой — это сравнительно новый процесс в ремонтном производстве. Сущность способа заключается в том, что в качестве электродного материала применяют специальную проволоку, в состав которой наряду с легирующими элементами введены защитные газо- и шлакообразующие вещества, благодаря чему достигается высокая твердость и износостойкость наплавленного металла. Для наплавки порошковой проволокой используют те же автоматы и полуавтоматы, что и для сварки и наплавки сплошными электродными проволоками под слоем флюса. Наплавку порошковой проволокой рекомендуется применять прежде всего для восстановления деталей с большим износом.

При устранении дефектов в корпусных чугунных деталях (трещин, обломов, пробоин) применяют самозащитную проволоку ПАНЧ-11 без подогрева и дополнительной защиты. По сравнению со специальными никелевыми электродами проволока ПАНЧ-11 обладает высокой стойкостью сварных соединений против околошовных трещин. Заваривают трещины самозащитной проволокой ПАНЧ-11 открытой дугой на постоянном токе прямой полярности участками длиной 20—50 мм с проковкой и охлаждением каждого участка до температуры 50° С. Для сварки рекомендуются полуавтоматы ПДПГ-500, ПДГ-300, А-547У, А-825М в комплекте с выпрямителями ВС-300.

При полуавтоматической сварке чугуна самозащитной проволокой ПАНЧ-11 процесс протекает стабильно, без разбрызгивания металла, сварочный шов формируется без подрезов, наплывов и других наружных дефектов. Металл шва имеет высокую обрабатываемость, плотность и прочность. Этот метод находит все большее применение на ремонтных предприятиях, его можно рекомендовать для холодной заварки трещин длиной до 200 мм, обломов, а также обварки заплат у тонкостенных чугунных деталей.

Вибродуговая наплавка — разновидность автоматической электродуговой наплавки. Она ведется колеблющимся электродом, что дает возможность наплавлять металл при низком напряжении источника тока. Благодаря этому образуется минимально возможная сварочная ванна, мелкокапельный переход металла с электрода на деталь. При вибродуговой наплавке получается достаточно хорошее сплавление основного металла с электродным, небольшой нагрев детали и малая по глубине зона термического влияния. Наиболее широкое применение получила вибродуговая наплавка в среде охлаждающей жидкости.

Принципиальная схема установки для вибродуговой наплавки в среде жидкости показана на рис. 87. К установленной в станок изношенной детали с помощью роликов по направляющему мундштуку подается проволока, которая сматывается с барабана. Одновременно с подачей проволоки от вибратора электроду сообщается колебательное движение частотой 50—100 Гц. Установка вибратора позволяет уменьшить мощность дуги, не уменьшая стабильности процесса. От источника постоянного тока через ролики и мундштук к электроду подводится плюс, а к детали через шпиндель станка — минус.

Рис. 87. Схема установки для вибродуговой наплавки в струе жидкости: 1—индуктивность, 2—генератор, 3—трубопровод, 4 — подающие ролики, 5 — барабан для электродной проволоки, 6 — вибратор, 7 — пружины, 8 — шестеренный насос, 9 — бак-отстойник, 10 — деталь с наплавленным слоем, 11 — зона наплавки, 12 — мундштук

В зону наплавки по трубопроводу непрерывной струей подается жидкость. С детали жидкость стекает в поддон станка, откуда попадает в бак-отстойник и далее насосом по трубопроводам снова подается к детали.

Вибродуговым способом могут наплавляться цилиндрические поверхности диаметром от 15 мм и выше, поверхности изношенных отверстий, подвижных и неподвижных соединений; поверхности под обоймы шариковых и роликовых подшипников; шейки валов, работающих в подшипниках скольжения, не испытывающие ударной нагрузки; шейки в местах прессовых посадок. Вибродуговая наплавка нежелательна для профильных поверхностей в виде резьб, мелких шлиц и т. д. Вибродуговую наплавку можно производить также под слоем флюса и в среде защитного газа.

Способ вибродуговой наплавки и сварки различных материалов в потоке воздуха применяют при восстановлении чугунных деталей. Деталь наплавляют с помощью автоматической вибродуговой головки, а для получения плотных и легко обрабатываемых слоев в зону сварки подают атмосферный воздух. С увеличением подачи воздуха наружная пористость наплавляемого металла уменьшается. Наименьшая пористость получается при расходе воздуха свыше 1600—2000 л/ч.

Рис. 89. Полуавтомат А-547У в комплекте с выпрямителем ВС-300: 1 — баллон с углекислым газом, 2 — подогреватель, 3 — редуктор-расходомер, 4 — держатель со шлангом, 5 — подающий механизм, 6 — сварочный выпрямитель, 7 — пульт управления

Наплавленный металл обладает невысокой твердостью, что позволяет производить токарную обработку слоя обычным инструментом. Для наплавки используют установку, состоящую из токарного станка, источника тока (три выпрямителя ВСГ-ЗА) и автоматической вибродуговой головки.

При наплавке в среде углекислого газа сварочная дуга и расплавленный металл защищаются от вредного влияния воздуха струей углекислого газа, специально подаваемого в зону сварки. Электродная проволока из кассеты непрерывно подается в зону сварки с заданной скоростью. Ток к проволоке подводится с помощью мундштука и наконечника, расположенного внутри газовой горелки, которая подает защитный газ в зону сварки.

Рис. 88. Схема процесса наплавки в среде углекислого газа: 1 — горелка, 2 — электродная проволока, 3 — мундштук, 4 — наконечник, 5 — сопло горелки,6 — основной металл, 7 — сварочная дуга, 8 — сварочная ванна, 9 — шов

Электродная проволока плавится под действием теплотыдуги; электродный металл переходит в сварочную ванну и смешивается с расплавленным основным металлом. В результате сплавления электродного и основного металлов образуется наплавленный валик, прочно соединенный с основным металлом.

При наплавке углекислый газ из баллона (рис. 89) проходит через подогреватель газа, осушитель, редуктор и расходомер (ротаметр). При выходе из баллона углекислый газ расширяется и температура его резко падает. Чтобы исключить резкое охлаждение газа и замерзание содержащейся в углекислом газе влаги, его сразу после выхода из баллона пропускают через подогреватель. Затем углекислый газ попадает в осушитель, представляющий собой цилиндр, заполненный веществом, которое поглощает влагу из углекислого газа (сили- кагель, обезвоженный медный купорос или хлористый кальций).

Наплавка в среде углекислого газа имеет ряд преимуществ перед другими методами наплавки: более высокая производительность труда по сравнению с наплавкой под слоем флюса, высокая экономичность процесса, хорошее качество наплавленного металла; возможность наплавки внутренних поверхностей изделий сложной формы и малых диаметров; улучшение условий труда рабочих. Кроме того, отпадает необходимость в применении различных приспособлений для удержания флюса и расплавленного шлака, как при наплавке под слоем флюса, что позволяет повысить автоматизацию процесса. Недостатки способа наплавки в среде углекислого газа: большие потери металла на разбрызгивание, потребность в применении специальных типов проволоки и особых источников питания.

Сущность процесса электроконтактной приварки стальной ленты заключается в приварке к поверхности деталей стальной ленты мощными импульсами электрического тока. В сварочной точке под действием импульса тока расплавляются металлы присадочного материала и детали. Присадочный материал (стальная лента) расплавляется не по всей толщине, а лишь в тонком поверхностном слое, в зоне контакта с деталью. Слой приваривают ко всей изношенной поверхности регулируемыми импульсами тока при вращательном движении детали со скоростью, пропорциональной частоте импульсов, и поступательном перемещении сварочной головки. Схема процесса приварки ленты приведена на рис. 90.

Для приварки ленты применяют установку 011-1-02, которая позволяет восстанавливать наружные и внутренние цилиндрические поверхности деталей. Технологический процесс целесообразно применять при восстановлении шеек валов под подшипники качения, посадочных отверстий стаканов подшипников и других деталей при износе до 0,4 мм.

Изношенную поверхность предварительно шлифуют, удаляя слой металла толщиной 0,15—0,2 мм. После этого деталь подают на установку. Накладывают на подготовленную поверхность мерный отрезок стальной ленты толщиной 0,4—0,8 мм (в зависимости от величины износа), который прижимают сварочными роликами установки. Материал ленты — средне- и высокоуглеродистые стали марок 45, 50, 65Г и др.

Импульсами тока прихватывают ленту в нескольких местах. Перемещая ролики в крайнее положение, переключают установку на рабочий режим и приваривают ленту.

Рис. 90. Схема процесса электроконтактной приварки стальной ленты: 1 — центры, 2 — восстанавливаемая деталь, 3 — ролики, 4 — лента, 5 — трансформатор, 6 — прерыватель тока

Процесс ведут при подаче жидкости (воды), которая охлаждает ролики сварочной головки и одновременно эффективно отводит теплоту от зоны приварки. При этом твердость восстанавливаемой поверхности увеличивается до HRC.55 и более. Этим достигается совмещение технологий нанесения покрытия и термической обработки. Последующую механическую обработку после приварки ленты производят на круглошлифовальных станках.

Использование электроконтактной приварки стальной ленты взамен вибродуговой наплавки позволяет повысить производительность восстановления деталей в 2,5 раза, снизить расход присадочных материалов в 4—5 раз, трудоемкость работ в 2,5 раза и повысить ресурс детали до уровня новой.

Электроконтактную приварку стальной проволоки применяют преимущественно для восстановления резьбы. Проволоку подают во впадину изношенной резьбы и прижимают контактным роликом. После включения тока ее приваривают. Диаметр проволоки подбирают с таким расчетом, чтобы после ее приварки и осадки металл заполнил впадину между витками восстанавливаемой резьбы и при этом оставался припуск на механическую обработку. Наилучшие результаты получаются в том случае, если диаметр присадочной проволоки равен шагу резьбы или больше его на 5—10%.

Оборудование для ручной дуговой наплавки

Источником питания может выступать понижающий трансформатор: при малом выходном напряжении он даст большой ампераж, что удобно. Также зачастую выбирают выпрямители: за счет их преобразований вместо стандартных «сетевых» 220 В и 50 А вполне реально получить 600 А при 17-45 В. Инверторные машины тоже достаточно популярны – из-за сравнительно малого веса и размеров. Портативными точками подключения становятся электрические генераторы, но эксплуатировать их довольно дорого, что ограничивает их актуальность.

Специалисту, выполняющему работы, необходимо защитить себя от случайных повреждений – надеть рукавицы и маску со светофильтром «хамелеон», предохраняющую глаза от вредного действия УФ-излучения.

Отдельного внимания заслуживают материалы для ручной дуговой наплавки. Это либо электроды, либо проволоки и ленты, либо твердые сплавы. Первые два варианта мы уже рассматривали, взглянем на третий.

Чаще всего это боридо- и карбидообразующие металлы вроде марганца, хрома, титана, вольфрама, соединенные с железом, никелем, бором, кобальтом, причем как порошковые, так и в литом виде. Характерным представителем первой категории является сталинит, второй – прутковый сормайт.

Случаи, в которых они актуальны:

- • восстановление инструментов станков и производственных механизмов;

- • создание штампов;

- • ремонт деталей, эксплуатируемых в условиях сильного изнашивания.

Режимы ручной дуговой наплавки

Выбирать один из них нужно по целому ряду параметров – дополнительных и основных, в конечном итоге определяющих размеры и качество шва.

Главные характеристики – это:

- • сила тока – в общем случае она должна быть тем выше, чем толще диаметр электрода и основной металл;

- • напряжение (длина) дуги, определяемое как дистанция от конца стержня до поверхности заготовки – важно поддерживать ее короткой и стабильной;

- • скорость – чем быстрее выполняется работа, тем меньше растекания материала, но тем выше риск непровара, поэтому нужно, чтобы процесс происходил равномерно;

- • род и полярность тока – обратная актуальна для тонколистовых и высоколегированных предметов (чтобы не прожечь и не перегреть их), прямая – для массивных деталей.

К дополнительным параметрам относят количество проходов, толщину и химический состав наносимого слоя, местоположение стыка.

Виды ручной сварки и наплавки

Есть сразу несколько параметров, по которым они классифицируются.

Например, существует распространенное деление:

- • по характеру дуги – сжатая (короткая) и свободная (длинная);

- • по типу используемого электрода – с плавящимся стержнем (покрытым) и нет;

- • по воздействию на основной металл детали – прямая, трехфазная, косвенная.

Также их группируют по результату, то есть по восстановленному слою – на:

- М – тонкие;

- С – средние;

- Д – толстые;

- Г – особо толстые.

Отдельно их классифицируют по назначению – выделяют варианты для соединения:

- • низколегированных и углеродистых сталей;

- • легированных и теплоустойчивых;

- • сплавов с особыми свойствами;

- • слоев с нестандартными характеристиками.

Теперь схематически рассмотрим основные способы ручной дуговой сварки и наплавки:

В них используется:

А – угольный электрод (1) и сыпучий сплав (2);

Б – покрытый (1) и легирующий слой (2);

В – вольфрамовый проводник (1) и присадочный пруток (2) в инертном газе;

Г – стержень (1) в защитной среде;

Д – проволока (1) и флюс (2);

Е – лента (1);

Ж – плазмотронная струя (1) и порошок (2), уже спеченный или наложенный;

З – проводник (1), медный ползун (2), заготовка (3), восстанавливающее покрытие (4).

Выбор конкретного варианта зависит от тех специфических условий, в которых проводятся работы, от планируемого результата и от нужной производительности. Но каждый из них реализуется достаточно просто и быстро.

Применяемое оборудование

При всем разнообразии методики работ и инструментального обеспечения, классификация сварки при ремонтах автомобилей сводится всего к двум типам:

- Электрическая, преимущественно дуговая с использованием защитных газов либо флюсов.

- Газовая, с применением ацетилена или пропана.

Электрическая подразделяется на ручную, полуавтоматическую в среде инертных газов, под флюсом и пр.

Существуют и другие способы, например сварка лазерная, трением, диффузионная. Однако для ремонтов автомобилей они практически не используются.

В некоторых случаях используется такая разновидность сварки, как пайка. Применяют ее для ремонта повреждений патрубков из цветных металлов, блоков радиаторов, деталей оборудования рефрижераторов, выполненных из тонкой меди.

Какой сваркой лучше варить кузов автомобиля зависит от характера повреждений, а также особенностей места или детали, которую необходимо восстановить.

На сегодня выполнение основного объема работ осуществляют с помощью электричества. Газосварка, некогда бывшая чуть ли не единственным способом ремонта, на сегодня используется для соединения деталей из тонкого металла.

Кроме того, кислородно-ацетиленовая сварка по-прежнему популярна там, где к кузову крепятся различные тяги, создающие динамические нагрузки.

Из электрических приборов для небольших, ремонтов применяется сварка автомобиля инвертором, обычным ручным сварочным аппаратом. Для тонких работ, требующих высокого качества, а также наплавки используют полуавтоматы с углекислым или инертным газом.

С распространением алюминиевых и титановых сплавов арсенал механиков по ремонту пополнился аппаратами дуговой сварки неплавким электродом в среде инертных газов. С подачей плавящегося присадочного прутка рукой либо автоматически.

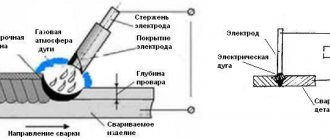

Ручная дуговая наплавка металла: схема

Она выглядит следующим образом:

И в ней:

1 – деталь с основным металлом;

2 – ванна, в которой осуществляются операции;

3 – электрическая дуга определенной длины (желательно стабильной);

4 – проплавленный слой;

5 – восстанавливающее покрытие;

6 и 7 – затвердевший и жидкий шлак соответственно;

8 и 9 – стержень, уже расплавленный (8) и еще нет (9);

10 – держатель.

Газовую сварку

Электродуговая сварка более экономична и создает более надежное сварное соединение по сравнению с газовой сваркой. Правильная подготовка детали к сварке обеспечивает высокое качество наплавленного слоя и прочное сцепление его с основным металлом. Перед сваркой детали очищают и разделывают их кромки. Поверхность деталей очищают стальной щеткой, напильником, наждачным полотном, абразивным кругом, пескоструйным аппаратом, затем промывают бензином или керосином, а также подвергают щелочному травлению. Кромки листов свариваемых встык разделывают (скашивают) под углом (60—70°), а края изломов и пробоин выравнивают.

Н

аплавка является одним из основных методов восстановления деталей. Она широко применяется в тех случаях, когда трущимся поверхностям необходимо придать большую износоустойчивость. Наплавляют два, три и более слоев часто твердыми сплавами, позволяющими увеличить срок службы деталей в несколько раз. Качество наплавки в значительной степени зависит от состояния восстанавливаемой поверхности. Чугунные и стальные детали из малоуглеродистой стали перед наплавкой обезжиривают с целью удаления масла из пор и трещин. Для этого поверхность детали обжигают газовой горелкой, паяльной лампой или в нагревательных печах. Копоть налет окислов после обжига удаляют с поверхности детали наждачным полотном или ветошью, смоченной керосином или бензином. Участок детали под наплавку обрабатывают стальными щетками или абразивными кругами.

3 стр., 1161 слов

Газопламенная наплавка

… очищают поверхность наждаком, производят наплавку. Иногда применяют газофлюсовую наплавку, при которой температура пламени менее 700°С. В таких случаях очистка поверхности не требуется. Процесс наплавки производится левым способом снизу вверх, обрабатываемая деталь …

Восстановление деталей металлизацией

Металлизацией называется нанесение расплавленного металла на поверхность детали. Расплавленный металл в специальном приборе — металлизаторе струей воздуха или газа распыляется на мельчайшие частицы и переносится на предварительно подготовленную поверхность детали. Нанесенный слой не является монолитным, а представляет собой пористую массу, состоящую из мельчайших окисленных частиц.Способом металлизации восстанавливают размеры посадочных мест для подшипников качения, зубчатых колес, муфт, шеек коленчатых валов и т. п. Чтобы металлизационный слой прочно соединился с поверхностью детали, поверхность очищают от грязи и масла и подвергают пескоструйной обработке. Твердость металлизационного покрытия определяется качеством наносимого материала.

Примеры похожих учебных работ

Эксплуатация и ремонт гидроэнергетического оборудования гидроэлектростанций

… бесперебойной выдачи электроэнергии определенного качества. Машинист гидроагрегата во время своего дежурства является лицом, … В зону обслуживания машиниста гидроагрегатов входят: агрегатные щиты управления, гидроагрегаты с их вспомогательным …

Изучение технологических процессов и оборудования предприятия по ремонту нефтегазового …

… такие виды работ как: Капитальный и текущий ремонт бурового и нефтепромыслового оборудования Капитальный и текущий ремонт противовыбросового оборудования Консервация оборудования, гарантии на выполненные работы Изготовление ЗИП, нестандартного …

ТО и ремонт газобаллонного оборудования

… все больше автовладельцев устанавливают на свои автомобили оборудование для работы двигателя на сжиженном газе. Ниже … Наряду с выше перечисленными достоинствами, газовое оборудование обладает и недостатками: Уменьшение емкости багажного отделения …

Организация и планирование ремонта технологического оборудования химических производств

… в цехе возглавляет механик, мастера и бригадиры непосредственно руководят работами по надзору, уходу, эксплуатации и ремонту (при децентрализованной системе) оборудования. Мастер подчиняется механику цеха, а мастерам — дежурные …

Организация и планирование ремонта технологического оборудования химических производств …

… 4 — Годовая трудоемкость ремонта технологического оборудования Наименование оборудования Техническая характеристика Кол-во ед. оборудования Время работы между ремонтами (простои при ремонте), ч Структура ремонтного цикла Число ремонтов в год на все …