У стали есть один минус — она обладает магнитными свойствами, которые далеко не всегда являются полезными. Этого недостатка лишена аустенитная сталь. Подобные сплавы практически не обладают магнитными свойствами, они не ржавеют, хорошо выдерживают механическую деформацию. Аустениты используются для производства радиооборудования, турбин, морозостойких конструкций. Какие бывают аустенитные стали? Как выполняется сварка различных деталей на их основе?

Общие сведения

Аустенитная сталь — особая разновидность нержавеющей стали. Стали аустенитного класса содержат железо, а также различные легирующие компоненты — никель, марганец, азот, алюминий, хром, молибден.

Железо и легирующие элементы в стали образуют кубическую кристаллическую решетку. Подобную структуру называют аустенитом. Кристаллическая решетка обусловливает ряд характерных физических свойств аустенита — сохранение твердости при тепловой обработке, почти полное отсутствие магнитных свойств материала, высокая химическая инертность.

Для удобства аустенитные стали делят на два условных класса. В первую категорию попадают материалы с большим содержанием никеля. Во вторую категорию включаются материалы с большим содержанием марганца и азота, а также с незначительным содержанием никеля.

Вторые материалы обладают более высокой прочностью, однако стоят они на порядок дороже. К тому же аустенит на основе никеля лучше переносит воздействие агрессивных химических сред (кислоты, щелочи, сильные соли, радиоактивные вещества).

Из стали-аустенита делают различную технику, вещи, оборудование. Это могут быть приборы учета, столовые приборы, металлические балки, турбины, конструкционные элементы, автомобильные детали, специальную технику для нужд химической промышленности и так далее.

Еще одна крупная сфера применения аустенита — изготовление радиооборудования. Отсутствие магнитных свойств в данном случае идет на пользу — обычные стальные сплавы могут вносить в радиосигнал определенные искажения, тогда как аустенит будет передавать сигнал без задержек, потерь, искажений.

Послесварочная межкристаллитная коррозия

Аустенитные стали довольно часто позиционируются как стойкие к коррозиям разных видов. Межкристаллитная коррозия, протекающая вдоль зерен, часто возникает не в самом сварочном шве, а около линии соединения и даже на значительном расстоянии. В целом физические аспекты развития коррозии не отличаются друг от друга – разница лишь в причине возникновения.

Межкристаллитная коррозия основного металла возникает при банальном перегреве некоторого локального участка. Для материала шва с физико-химической точки зрения все гораздо сложнее. Термический цикл сварки, как уже было сказано, нарушает диффузионные процессы, в результате чего на поверхность выделяются активный углерод и легирующий хром. Они образуют одни из тех карбидов, приводящих к повышенной хрупкости шва. Очевидно, что параллельно с этим происходит обеднение другими легирующими компонентами (также в меньшей степени образуются углеродистые соединения с титаном и ниобием), и материал становится более уязвимым к межкристаллитной коррозии.

Очевидным решением уменьшения склонности сварного шва и околошовного материала к межкристаллитной коррозии является аустенизация при 1050-1100°С

Косвенным решением проблемы является внедрение аустенитно-ферритных материалов, более стойких не только к межкристаллитной коррозии, но неблагоприятному термическому циклу. Особая структура – до 4% молибдена и 25% хрома – отличается менее крупными зернами и, соответственно, повышенной протяженностью межкристаллитных границ. Увеличение площади выделения карбидов ведет к уменьшению их дисперсности. Локальное обеднение хромом происходит на незначительную глубину. Кроме того, аустенитно-ферритные материалы обладают повышенной скоростью диффузионных процессов.

Уменьшить склонность сварного шва и околошовного материала к межкристаллитной коррозии можно несколькими способами. Очевидным решением является проведение уже известной нам аустенизации при 1050-1100°С (возможна замена на стабилизирующий отжиг в течение 2-3 часов при температуре 850-900°С).Впрочем, всегда можно смириться с выпадением карбидной фазы, нейтрализуя ее последствия посредством дополнительного легирования до образования аустенитно-ферритной структуры. Минусом подобного подхода является не только перерасход хрома и других металлов, но и понижение сопротивляемости общей коррозии, распространяющейся по всей поверхности изделия. В этом свете некоторые производственники предпочитают в качестве легирующего компонента использовать титан, тантал или ванадий вместо хрома. Вместе с тем, более дорогие металлы оказываются также и более требовательными к защитной среде. Если не использовать инертные газы или фторидные флюсы вместо кислых, близкий к кислороду титан выгорает на 70-90%.

Дополнительно: необходимо отлаживать автоматизированные процессы, гарантирующие непрерывность получения шва стабильной электрической дугой, повторное возбуждение которой делает термический цикл неблагоприятным.

Физические свойства

- Высокая прочность. Материал при обычных условиях эксплуатации сохраняет свою прочность, упругость, устойчивость. Поэтому сталь сможет выдержать высокие нагрузки. Прочность также сохраняется в случае изменения температуры — резкое похолодание, сильные морозы, воздействие прямых солнечных лучей летом, локальный небольшой нагрев и другие ситуации.

- Магнитная инертность. Кристаллическая структура практически полностью нейтрализует магнитный потенциал железа и легирующих элементов. Поэтому при контакте магнитного элемента с аустенитом образуется очень слабое магнитное поле, которое никак не влияет на свойства материала.

- Коррозийная устойчивость. При нормальных температурных условиях сталь-аустенит не вступает в контакт с атмосферным кислородом, азотом, углекислым газом, а также с водой. Поэтому риск образования разрушительных коррозийных оксидов минимален. Из аустенитной стали можно делать детали, которые будут использоваться на морских объектах (корабли, мосты, турбины, приборы учета).

- Химическая инертность. Сталь при нормальных температурных условиях также не вступает в реакцию с различными веществами, обладающими высокой химической активностью. Поэтому этот материал можно применять для хранения, работы с кислотами, щелочами, солями, радиоактивными веществами. Химического инертность сохраняется даже в случае длительного контакта. Поэтому аустенит при длительном контакте с реактивами не лопается, не ржавеет, сохраняет свои физические свойства.

Виды сталей аустенитного класса

По составу и физическим свойствам различают 3 вида стали-аустенита:

Антикоррозийный аустенитный класс стали

В эту категорию включаются сплавы с большим удельным содержанием хрома, никеля. В незначительных количествах в сплав также могут входить кремний, марганец, молибден. Особенность сплавов этой группы — минимальный риск коррозии при любых температурах.

Высокая устойчивость обеспечивается за счет двух факторов. Первый фактор — это большое содержания хрома, который создает защитную пленку на поверхности стали. Второй фактор — низкое содержание углерода (менее 0,3%). Комбинация этих факторов приводит к тому, что материал не вступает в контакт с кислородом, азотом, водой, различными химическими веществами.

Устойчивость сохраняется даже при нагреве либо охлаждении, поскольку хром при изменении температур сохраняет свои физические свойства.

Жаростойкий класс

В эту категорию включаются сплавы с большим содержанием никеля, бора, ниобия, ванадия, молибдена, вольфрама. Легирующие компоненты делают материал более прочным, минимизируют риск образования пор между отдельными атомами железа. Поэтому жаростойкий аустенит сохраняет свою форму при нагреве до 1100 градусов.

Жаростойкий материал-аустенит подходит для изготовления различных печей, станков, фабричного оборудования. В состав некоторых сплавов также включается большое количество хрома. В результате образуется жаростойкий антикоррозионный сплав, который не только выдерживает нагрев, но и не покрывается коррозией.

Хладостойкий класс

В эту категорию входят сплавы, с большим удельным содержанием хрома и со средним содержанием никеля. В качестве дополнительных легирующих добавок могут использоваться алюминий, марганец, ванадий, вольфрам.

Хладостойкие сплавы выдерживают очень низкие температуры, отлично переносят резкие перепады температур. Однако при нормальной комнатной температуре хладостойкая сталь-аустенит обладает посредственными физическими свойствами — невысокая прочность, слабая химическая инертность.

Поэтому из хладостойких сплавов делают специальную технику, оборудование для регионов с очень холодными климатом. Еще одна сфера применения — изготовление деталей, изделий, оборудования для нужд космической промышленности.

Аустенитные стали: состав и свойства

Аустенитная сталь – это металл, в который были добавлены хром и никель в процентном соотношении 18% и 10% соответственно. Из-за этого они еще известны под цифровой аббревиатурой 18-10.

Главное преимущество этого класса стали – коррозионностойкость, благодаря добавлению хрома. Наличие добавки хрома в количестве 18% делает сталь устойчивой ко многим окислительным средам (например, в азотной кислоте).

Добавление в сталь никеля в количестве 9-12% превращает материал в аустенитный класс. Этот процесс увеличивает практичность применения стали, а именно повышает пластичность и снижает вероятность к появлению зерна.

Специфические свойства:

- жаростойкость;

- жаропрочность;

- криогенность;

- коррозионностойкость.

Вместо хрома и никеля в составе аустенитной стали могут быть другие добавки: ферритизаторы и аустенизаторы.

Сварка аустенитной стали

Для соединения изделий из аустенита может применяться сварочная технология. Соединение металлов может осуществляется всеми основными методами сварки (электрошлаковая, дуговая, в среде защитных газов).

Сварка аустенитных сталей имеет множество особенностей и нюансов, о которых сварщику нужно знать заранее. Особенность — серьезное изменение физических свойств металла-аустенита при нагреве. Это налагает ряд требований относительно проведения сварки. Ведь при неправильном нагреве металла серьезно страдает качество сварного шва, что плохо скажется на прочности соединения.

Особенности нагрева аустенита

- При температуре +350 градусов в сплаве происходят активные диффузионные процессы, что приводит не к увеличению, а к уменьшению пластичности металла.

- От +350 до +500 градусов происходит термическая перестройка металла. Подобный физический процесс имеет ряд характерных особенностей — повышение хрупкости материала, растрескивание карбидных компонентов, изменение теплопроводности.

- От +500 до +650 градусов происходит выпадение карбидных компонентов, что должен учитывать сварщик во время работы.

- При нагреве материала выше +750 градусов серьезно повышается хрупкость металла. При таком нагреве на металле могут образовываться небольшие трещины, что снижает прочность сварного шва.

Однако сварщик должен избегать появления трещин, неровностей, отверстий в области сварного шва. Чтобы решить эту проблему, на детали в области шва наплавляется небольшой металлический слой, который обладает другим химическим составом.

Для слоя-заплатки нужен металл, обладающий повышенной жаропрочностью, высокой коррозийной стойкостью. Заплатка будет выступать в качестве защитного слоя, который будет препятствовать растрескиванию шва. Защитный слой рекомендуется обжечь при температуре +800 градусов, чтобы избежать появления трещин при повышенном уровне нагрузки.

Электрошлаковая сварка

Электрошлаковая технология сварки подходит для соединения как больших, так и мелких изделий на основе аустенита. Главные плюсы этой технологии — минимальный риск образования трещин, отсутствие деформации на стыках, удобство проведения сварочных работ.

Сварку рекомендуется проводить быстро и при небольших температурах. Ведь при длительном нагреве металла выше температуры 1200 градусов могут образовываться локальные трещины, что может привести к разрушению металла.

Несколько дополнительных замечаний по поводу применения электрошлаковой технологии:

- Сварку рекомендуется выполнять с помощью проволоки, толщина которой составляет 2-4 миллиметра. Главный минус подобного подхода — качественная проволока расходуется быстро, а стоит она достаточно дорого.

- Для соединения толстых деталей следует применять пластинчатые электроды (оптимальная толщина — 5-15 миллиметров). Электроды обладают более высокой ценой, однако разрушаются они гораздо медленнее.

- При работе со сплавами, обладающими повышенной коррозийной стойкостью, рекомендуется делать закалку либо отжиг — это поможет избежать появления ножевой коррозии.

Дуговая сварка

Дуговая сварка для соединения аустенитной стали имеет множество недостатков.

Главный минус:

- Во время сварочных работ происходит нагрев локальной области металла-аустенита. Нагрев приводит к двум опасным вещам, которые негативно влияют на прочность.

- Первый момент — это появление оксидов железа в области шва. Физика этого процесса следующая: при серьезном нагреве железо начинает вступать в контакт с атмосферным воздухом, что и приводит к образованию оксидов.

- Второй момент — это появление трещин рядом со швом. При высоком нагреве резко возрастает хрупкость материала при уменьшении общей пластичности, что способствует образованию небольших трещин.

Фтористокальциевые электроды

Существует ряд приемов, которые позволяют обойти ограничения дуговой сварки. Самый популярный метод — это применение фтористокальциевых электродов малого диаметра (оптимальный диаметр сечения — 3-5 миллиметров).

Подобные стержни обладают низкой пластичностью, поэтому во время сварочных работ электроды не совершают лишних колебаний. Благодаря этому снижается контакт расплавленного металла с воздухом, а также снижается риск образования трещин вследствие повышения хрупкости.

За 1,5-2 часа до проведения сварочных работ рекомендуется выполнить прокалку фтористокальциевых электродов при небольшой температуре (200-300 градусов). Это помогает минимизировать риск возникновения пор в электроде.

Электродуговая сварка должна выполняться строго на обратнополярном постоянном токе. В противном случае стабильность электрода не гарантируется.

Сварка в среде защитных газов

Сварка аустенитных сталей с применением защитных газов — лучший способ соединения аустенитов. Эта методика позволяет соединить детали различных форм, а сварка может проводиться в любых пространственных положениях.

Применение защитных газов минимизирует вероятность образования трещин, налета, ржавчины, окалины, что делает сварное соединение очень прочным. В качестве защитной среды может применяться любой газ — аргон, гелий, азот, углекислый газ и другие. Для сварки обычно применяются плавящиеся либо вольфрамовые стержни, которые подходят для создания небольших прочных швов (оптимальная толщина — 5-10 миллиметров).

Особенности сварки аустенита в среде защитных газов

- Для проведения сварочных работ можно применять как импульсную, так и горящую дугу. Однако опытные сварщики рекомендуют использовать именно импульсную дугу. Это уменьшает толщину шва, минимизирует вероятность дробления кромок. Благодаря этому удается получить ровный прочный шов, который не растрескается при длительной эксплуатации изделия.

- Сварку аустенита рекомендуется проводить с помощью постоянного тока, который имеет прямую полярность. При необходимости полярность тока можно поменять — это никак не скажется на качестве сварного шва. При выборе горелки нужно обратить внимание на тип переключения полярности. Ведь большинство горелок работают с устройствами, которые переключают полярность автоматически. Если Вы хотите менять полярность вручную, необходимо обязательно прочитать инструкцию к горелке, чтобы убедиться, что она поддерживает такой режим работы. Также обратите внимание, что в случае сварки аустенита с большим содержанием алюминиевых присадок рекомендуется использовать горелку с переменным током.

- Для проведения импульсно-дуговой сварки рекомендуется использовать плавящиеся электроды. Такой способ соединения подойдет для соединения конструкций, обладающих небольшой толщиной. Это могут быть металлические листы, тонкие балки и так далее. Применение плавящегося электрода минимизирует риск образования трещин в шве, что благоприятно скажется на сроке годности подобного сварного соединения.

- Плазменная сварка аустенитных сталей допускается в ситуациях, когда толщина отдельных сварных элементов составляет менее 15 миллиметров. В случае плазменной сварки крупных объектов резко возрастает риск образования подрезов-щелей, что негативно сказывается на прочности сварного соединения.

Изучение структуры сварных швов аустенитной нержавеющей стали

УДК 621.791:620.22

ИЗУЧЕНИЕ СТРУКТУРЫ СВАРНЫХ ШВОВ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ

©1

Иркутский национальный исследовательский технический университет,

Российская Федерация, 664074, 3.

Аннотация. Анализируются технологические свойства аустенитной стали 12Х18Н10Т. Указываются причины высокой коррозионной стойкости. Оценивается влияние легирования на механические свойства и свариваемость. Исследовалась микроструктура сварных соединений.

Ключевые слова: трубопровод, аустенитная сталь, микроструктура, сварное соединение.

STUDY OF WELDED JOINTS STRUCTURE OF AUSTENITIC STAINLESS STEELS

N. Datsyuk

Irkutsk National Research Technical University,

83 Lermontov Str., Irkutsk, Russia, 664074

Abstract. The article analyzes the technological properties of austenitic steel 12x18h10t. The reasons of high corrosion resistance are specified in the article. The article assesses the impact of doping on mechanical properties and weldability. The article studies the microstructure of welded joints.

Keywords: pipeline; austenitic steel; microstructure; welded joint.

Введение

Нержавеющая сталь 12Х18Н10Т занимает лидирующие позиции на рынке современного металлопроката. Благодаря исключительному сочетанию прочностных характеристик и свойств, она успешно применяется практически во всех отраслях промышленности. Сталь 12Х18Н10Т используется в топливно-энергетическом секторе, в химическом машиностроении для изготовления ёмкостей, предназначенных для работы под высоким давлением, а также в устройствах для выработки жидкого кислорода. Наряду с другими материалами эта сталь широко применяется для производства сварной аппаратуры и конструкций, которые при эксплуатации контактируют с коррозионно-активными средами [1–4]. Известно применение стали 12Х18Н10Т для элементов реакционного, теплообменного и ёмкостного оборудования, в том числе для трубопроводов высокого давления. Изготавливают паронагреватели с предусмотренной эксплуатационной температурой до +600 °С, а при наличии агрессивных сред до +350 °С. Из стали данной марки изготавливают детали для коллекторов выхлопных систем, печной аппаратуры и муфелей. Также хромоникелевая нержавеющая сталь используется в криогенной технике, рабочая температура которой достигает –169 °С. Из нее производят полуфабрикаты: листы, круги, проволоку (в том числе и для сварочных работ), трубы. Из стальных нитей изготавливают сетки, пружины, тросы и канаты. Все изделия характеризуются длительным сроком службы. Задачей данного исследования является изучение микроструктуры сварных швов из стали 12Х18Н10Т.

Материалы и методы исследования

По структуре сталь 12Х18Н10Т принадлежит к аустенитному классу. Химический состав регламентирован ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозио стойкие, жаростойкие и жаропрочные. Марки». В таблице 1 приведён химический состав стали 12Х18Н10Т.

Таблица 1

Химический состав стали 12Х18Н10Т

| Массовая доля элементов, % | ||||||||

| C | Cr | Ni | Mn | S | P | Si | Cu | Ti |

| 0,12 | 17…19 | 9…11 | 0,2 | 0,02 | 0,035 | 0,8 | 0,3 | 0,4…1 |

Хром, содержание которого в стали составляет 17…19 %, представляет собой основной элемент, обеспечивающий способность металла к пассивации и обеспечивающий ее высокую коррозионную стойкость.

Легирование никелем при достаточном его количестве (8…12 %) переводит сталь в аустенитный класс, что очень важно: такая сталь сочетает высокую технологичность с уникальным комплексом эксплуатационных характеристик. Аустенитные стали обладают повышенной, по сравнению с ферритными сталями, коррозионной стойкостью в большом количестве агрессивных сред, в том числе серной и ряде других кислот. Они хорошо прокатываются в горячем и холодном состояниях, свариваются без охрупчивания околошовных зон. Влияние никеля на коррозионную стойкость в стали этого класса проявляется в том, что он, обладая повышенным сопротивлением действию кислот, сообщает это свойство стали.

В присутствии малого количества углерода сталь имеет полностью аустенитную структуру. Соотношение концентраций хрома и никеля оказывает специфическое воздействие на стабильность аустенита при охлаждении температуры обработки на твердый раствор (1050…1100 °С). Титан устраняет склонность к межкристаллитной коррозии, т. к. он сильный карбидообразующий элемент и в процессе кристаллизации связывает углерод в тугоплавкий карбид TiC, поэтому исключается возможность образования карбидов хрома и уменьшение концентрации хрома в аустените.

Кремний дегазирует металл и повышает плотность слитка. Из-за кремния повышается прочность стали, особенно повышается предел текучести, наблюдается некоторое снижение пластичности, что затрудняет холодную прокатку стали. Введение марганца вызывает замедление скорости роста зерна при нагреве, что приводит к получению мелкого зерна.

Сера обладает неограниченной растворимостью в жидком железе и ограниченной растворимостью в твёрдом железе. При кристаллизации стали по границам зёрен выделяются застывающие в последнюю очередь сульфиды железа. Железо и сульфиды железа образуют низкоплавкую эвтектику (Тпл = 988 °С), которая в присутствии кислорода плавится при ещё более низких температурах. Между зернами сплава образуются прослойки фазы обогащенной серой, которые при нагревании металла перед прокаткой или ковкой размягчаются и сталь теряет свои свойства, возникает красноломкость. Содержание серы в стали 12Х18Н10Т ограничивается 0,02 %.

Фосфор оказывает отрицательное влияние на механические свойства стали, так как при кристаллизации возникает сильная первичная ликвация. Расположенные между зернами хрупкие прослойки, богатые фосфором, снижают пластические свойства металла, особенно при низких температурах (хладноломкость). Допустимое содержание фосфора в стали 12Х18Н10Т не более 0,035 %. В данном случае это критично, т. к. сталь 12Х18Н10Т используется в криогенной технике.

При кристаллизации, в отсутствии элементов, образующих нитриды при высоких температурах (в данной стали присутствует Ti), после образования г-Fe начинается выделения азота из раствора в виде включений (нитридов железа). Это выделение может продолжаться значительное время, вызывая охрупчивание металла (старение). Особенно вредно ухудшение свойств металла, в котором много азота, при эксплуатации в условиях низких температур.

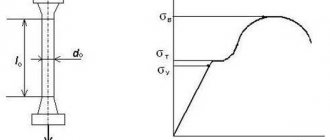

В таблице 2 приведены механические свойства стали 12Х18Н10Т после закалки от температуры 1050…1100 °С и последующего охлаждения на воздухе.

Таблица 2

Механические свойства стали 12Х18Н10Т

| Температура испытаний, °С | Условный предел текучести, , МПа | Прочность на растяжение, , МПа | Относительное удлинение, д, % | Относительное сужение, Ш, % | Ударная вязкость, KCU, кДж/см2 |

| 20 | 225…315 | 550…650 | 46…74 | 66…80 | 215…372 |

| 500 | 135…205 | 390…440 | 30…42 | 60…70 | 196…353 |

| 700 | 120…195 | 265…360 | 20…38 | 40…70 | 255…353 |

Как видно из таблицы, сталь при высоких температурах сохраняет достаточную прочность и высокую вязкость. После термической обработки, состоящей из закалки от 1050 °С с последующим охлаждением в воде, сталь имеет однородную структуру г-твердого раствора. В стали при охлаждении до –196 °С не происходят какие-либо превращения, так как и при нагреве под горячую пластическую деформацию. Но при длительных выдержках закаленной стали в интервале 450…650 °С в структуре наблюдается выделение карбидов хрома типа Cr23C6, что вызывает появление склонности к межкристаллитной коррозии с минимальным инкубационным периодом при 600 °С равным 8…10 ч (испытания проводились в кипящей 65 %-ной азотной кислоте, три цикла по 48 ч).

Другим недостатком нержавеющей стали является сложность ее механообработки. Нержавеющие стали, как и многие авиационные материалы, плохо обрабатываются резанием. Воздействие высоких сил резания и температур вызывает ускоренный износ режущих кромок металлообрабатывающего инструмента. Для повышения стойкости инструмента, применяемого для обработки нержавеющих сталей, требуется строгое соблюдение режимов упрочняющей термической обработки, создание инструмента с особой геометрией режущей кромки, соблюдение режимов резания [5–9].

Сталь 12Х18Н10Т хорошо сваривается, без каких-либо ограничений [10–12]. При сварке стали 12Х18Н10Т рекомендуется использовать электроды с покрытием основного вида в сочетании с высоколегированным электродным стержнем [11]. В качестве защитных газов при дуговой сварке чаще всего используют аргон, реже – гелий, углекислый газ.

Экспериментальная часть

Ручной дуговой сваркой изготавливались сварные швы на постоянном токе обратной полярности электродами ЦЛ-11 с основным покрытием. Перед сваркой электроды прокаливали 1,5 ч при температуре 190…210°С.

Сварка в аргоне проводилась сварочным полуавтоматом «Kemppi Kempomat 3200». Использовалась проволока Св-06Х19Н9Т. Из сварных швов изготавливались микрошлифы, изучалась их микроструктура [2, 3, 13, 14]. Образец вырезался с помощью абразивного круга, проводилась заливка его эпоксидной смолой. После затвердевания выполнялось шлифование и полирование. Травление осуществлялось водным раствором смеси плавиковой и азотной кислот. Изучение микроструктуры проводили на металлографическом микроскопе при разных увеличениях. На рисунке 1 показана микроструктура сварных швов.

| а | б |

| Рис.1. Микроструктура сварного шва стали 12Х18Н10Т: а – РДС, х100; б – сварка в аргоне, х200 |

При сварке в аргоне получается однородная структура шва с постепенным переходом структуры от основного металла к металлу шва.

При РДС в структуре шва наблюдается слоистое строение. В образцах присутствует большее количество пор. В металле шва наблюдаются дендриты твердого раствора легирующих элементов в железе – аустенита.

Заключение

Сварка в аргоне обеспечивает получение наиболее качественных сварных соединений. При выполнении данной работы освоена методика подготовки сварных швов к проведению микроструктурных исследований.

Библиографический список

Нержавеющие стали. М.: Металлургия, 1967. 799 с. , , Металлографическое исследование сварных соединений из стали 12Х18Н10Т, выполненных различными видами сварки // В сборнике: Жизненный цикл конструкционных материалов (от получения до утилизации) материалы III Всеросcийской научно-технической конференции с международным участием. Иркутск: Изд-во ИрГТУ, 2013. С. 133–140. , Оценка остаточных напряжений в наплавках седел клапанов высокого давления // Химическое и нефтегазовое машиностроение. 2022. № 7. С. 26–29. , Анализ модификации клапана высокого давления с помощью Rollscan 300 // Молодежный вестник ИрГТУ. 2016. № 3. С. 8. , Применение инновационных средств для контроля качества инструмента из быстрорежущих сталей // Современные технологии. Системный анализ. Моделирование. 2016. № 2 (50). С. 73–80. , , Производство высокопроизводительного режущего инструмента в условиях ИАЗ // Наука и технологии в промышленности. 2013. № 1,2. С. 91–95. , Применение магнитных методов для контроля качества изделий из инструментальных сталей // В сборнике: Жизненный цикл конструкционных материалов (от получения до утилизации) материалы докладов II Всероссийской с международным участием научно-технической конференции. 2012. С. 338–344. Nikolaev A. Yu. Simulation of the plain milling process // В сборнике: IOP Conference Series: Materials Science and Engineering 10. Сер. «International Conference on Mechanical Engineering, Automation and Control Systems 2016» 2022. С. 012080. Nikolaeva E. P., Vlasov D. B. Effect of heat treatment conditions on structure and properties of high-speed steel // В сборнике: IOP Conference Series: Materials Science and Engineering 10. Сер. «International Conference on Mechanical Engineering, Automation and Control Systems 2016» 2022. С. 012113. Сварка высоколегированных сталей. Киев: Техника. 1975. 376 с. Сварка в машиностроении: Справочник в 4-х т. / Т.2. Под ред. . М.: Машиностроение, 1978. 462 с. Сварка жаропрочных аустенитных сталей и сплавов. М.: Машиностроение, 1966. 429 с. Исследование структуры конструкционной стали Ст3пс после обработки аргонодуговой плазмой // В сборнике: Пром-Инжиниринг труды II международной научно-технической конференции. ФГБОУ ВПО «Южно-Уральский государственный университет» (национальный исследовательский университет). 2016. С. 191–195. Nikolaeva E. P. Structure investigation of the constructional steel St3ps after argon-arc plasma treatment // Materials Science Forum. 2016. Т. 870. С. 500–506.

1 , магистрант ИРНИТУ, *****@***ru

Datsyuk Nikita, Undergraduate of IRNITU, *****@***ru

ГОСТы

Изготовление аустенита регулируется с помощью законодательным норм, правил, законов. Основные нормы перечислены в следующих нормативных документах — ГОСТ 5632-2014, ГОСТ 11878-66, ГОСТ Р ИСО 4136-2009.

Эти документы определяют все основные моменты, которые касаются аустенитных сталей — изготовление, маркировка, категории, марки, особенности транспортировки и так далее.

В соответствии с нормами ГОСТ для определения содержания ферритных (железных) компонентов в каких-либо изделиях на основе аустенита может применяться металлография либо магнитная технология. Для проведения проверки из аустенита вырезаются небольшие прутки (не менее 2 штук).

Алгоритм проверок

- Определение содержания железа методом металлографии. На прутках делаются небольшие шлифы, которые подвергаются электролизу или химическому травлению. После этого шлифы помещаются под мощный микроскоп, где визуально определяются содержание железистых соединений. По результатам исследований выставляется оценка, которая определяет концентрацию железа в основном сплаве. Чтобы увеличить точность исследований, рекомендуется взять несколько независимых проб с нескольких прутков.

- Определение содержания железа магнитным методом. На прутках делаются микрошлифы, которые проходят шлифовку, зачистку с помощью абразивных материалов. После этого проводится серия замеров с помощью ферритометров, обладающих высоким порогом чувствительности. Минимальное количество замеров — 40 штук. В конце полученные сведения обрабатываются с помощью методов математической статистики и моделирования. Для увеличения точности исследования рекомендуется взять несколько независимых проб.