Факторы, влияющие на работу станка

Выбор подходящих режимов зависит от целого ряда факторов. Для ЧПУ станка фрезерного типа самыми важными факторами являются:

- скорость подачи и вращения шпинделя – допустимая норма рассчитывается в зависимости от возможностей режущего станка, типа обрабатываемого материала, а также сложности детали;

- ширина фрезерования – этот показатель настраивается на основе размеров обрабатываемой детали (точные данные можно найти в чертеже);

- глубина фрезерования – зависит от количества проходов фрезы (при простой фрезеровке на станке обычно достаточно одного прохода);

- скорость резания – показатель высчитывается на основе расстояния, которое проходит фреза по дереву или другому материалу в течение одной минуты (скорость также выставляется в зависимости от технических параметров заготовки);

- подача – показатель перемещения шпинделя по трем осям;

- подача в одну минуту – рассчитывается для определения времени, которое потребуется шпинделю на выполнение поставленной задачи.

Для настройки режимов и получения нужной информации рекомендуется пользоваться инструкцией к станку, а также допустимыми значениями и характеристиками обрабатываемых материалов в таблицах.

Высокоскоростная обработка алюминия (ВСО)

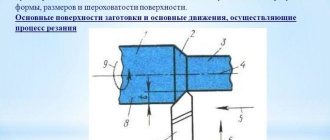

Фрезерование алюминия, востребованная и одна из наиболее простых технологий его обработки. Установленная фреза, снимая слой металла заданной толщины, придаёт обрабатываемой заготовке необходимую форму, размеры.

Применение современных моделей с ЧПУ обеспечивает гарантированное выполнение обработки с max точной реализацией самых мелких элементов, получить 2D или 3D рельеф любой степени сложности. Все изображения прорабатываются детально и чётко.

Экономическая эффективность различных технологий может различаться достаточно существенно. ВСО является, на данный момент, наиболее действенным способом обработки алюминиевых заготовок. Объясняется это тем, что высокое число оборотов шпинделя органично сочетается с возможностью увеличения (на таких режимах) глубины реза. Пример. Для стали этот показатель не меняется.

В целом ряде ситуаций экономически более целесообразным является вариант изготовления одной детали (со значительным процентом отходов обработки), чем выкраивание нескольких деталей из того же объёма материала. именно этим объясняется востребованность при обработке режимов ВСО.

Способы повышения эффективности работы станка

Если планируется обработка пластика на фрезерном станке, рекомендуется использовать заготовки, полученные методом литья. Температура плавления таких деталей более высокая, благодаря чему риск получения повреждений при обработке сводится к минимуму. Наиболее оптимальный среди режимов для литых пластиковых заготовок – встречное фрезерование.

При работе с акрилом или алюминием следует применять смазочно-охлаждающие жидкости. Наиболее приемлемый вариант – универсальная техническая смазка. Если она отсутствует, охладить инструмент можно при помощи обычной воды. Аналогичные требования к полистиролу.

Если в процессе обработки акриловой детали затупилась фреза, необходимо снизить обороты. Снижение необходимо выполнять до возникновения колкой стружки. Чем ниже обороты, тем больше нагрузки получает режущий механизм. Поэтому описанная задача должна выполняться осторожно – в противном случае появляется риск поломки фрезерного станка. Это необходимо учесть тем, кто ранее резал неправильно.

Выбор оборудования для обработки алюминия

Детали из алюминия, которые получены с использованием станков с ЧПУ, отличаются высокой точностью и могут поставляться на производства, работающие в авиационной, военной или космической сфере. Компактные модели, позволяющие оптимизировать технологический процесс, нередко приобретаются и автомобильными мастерскими.

Фрезерный станок ЧПУ SolidCraft CNC-3040 Light (300Вт)

- Электропитание 110В/220В

- Размеры, мм 610 х 490 х 390

- Программное обеспечение Mach3, Emc2

- Количество оборотов шпинделя 11000 об./мин

- Мощность шпинделя 300 Вт

- Осей 3

- Повторяемость 0.05 мм

- Рабочая подача 4000 мм/мин

- Рабочая скорость, мм/мин 300-3000

- Рабочее поле 390 х 280 х 55 мм

- Формат файла gcode, nc, ncc, tab, txt

- Тип двигателя шаговый 57/1. 8A

- Цена 91 567 руб.

Перейти к товару

Фрезерный станок с ЧПУ – высокоточное устройство, которое может гарантировать максимально эффективную обработку деталей и обеспечивать идеальную гладкость поверхности. Технология позволяет подобрать оптимальную скорость обработки за счет синхронизации действий рабочего инструмента. Все это позволяет также сократить временные затраты на выполнение операций (в сравнении со стандартными методами).

Важной конструктивной деталью обрабатывающего устройства при работе с алюминием является вакуумный стол. Он позволяет обеспечить эффективное крепление деталей и исключить риск случайного сдвига заготовок под воздействием фрезы.

Таблица: скорость резания материалов

| Материал | Скорость (метров в минуту) |

| Алюминий | от 200 до 400 |

| Латунь | от 150 до 300 |

| Бронза | от 100 до 150 |

| Бакелит | от 50 до 100 |

| ПВХ | от 100 до 200 |

| Термопласты | от 300 до 500 |

| Различные сорта дерева | от 300 до 500 |

| Нержавеющая сталь | от 50 до 90 |

В таблицу внесены общие значения для большинства станочных приборов, но они могут выходить за указанные рамки в зависимости от модификации фрезерных станков и особенностей материала. Например, для фанеры характерен более низкий показатель жесткости, чем имеет древесина, поэтому стандартные значения скорости не подойдут.

Погружение и кромка реза

Фрезеровка должна выполняться буровым способом, схожим с осуществлением сверления. Если торец не задевает обрабатываемый материал, необходимо выполнить перенастройку. Из-за отличий между кантами прохода, качество обработки сторон отличается. Рекомендуется:

- выполнять фрезеровку внутренних контуров по часовой стрелке;

- осуществлять фрезеровку внешних контуров против часовой стрелки.

Благодаря фрезерованию по этой системе менее качественная сторона будет срезаться.

Важно! Чем глубже погружение, тем выше вероятность поломки. При высокой скорости фреза должна погружаться на минимальную глубину, а резание выполняться в несколько проходов.

Нагрев и смазывание

При повышении температуры и налипании стружки фреза утрачивает свои эксплуатационные характеристики, и работает хуже. Чтобы избежать поломки, нанесения вреда древесине или другим материалами, рекомендуется смазывать рабочие механизмы.

Необходимы к использованию:

- спирт и специальные эмульсии – при резке или сверлении алюминия и цветных металлов;

- мыльная вода – при обработке деталей, в составе которых имеется плексиглас.

При этом необходимо контролировать подачу и ее скорость. Определение оптимальных значений осуществляется в зависимости от материала и его толщины. Для настройки нужного показателя следует пользоваться значениями из таблицы.

Фрезеровка алюминия ручным фрезером

В настоящий момент алюминий в качестве конструкционного материала находит очень широкое применение — в строительстве, транспорте, авиационной промышленности, электронике, рекламной и бытовой индустрии, а также во многих других областях.

Столь широкое распространение объясняется целым рядом уникальных свойств, присущих алюминию.

Это, прежде всего, лёгкость, высокая тепло- и электропроводность (при сравнительно малом удельном электрическом сопротивлении), прочность при сверхнизких температурах, неподверженность коррозии, очень широкая распространённость в земной коре и т. д.

Алюминий пластичен, легко поддаётся обработке. Шлифованная поверхность обладает эстетичным внешним видом и в ряде случаев не требует дополнительного покрытия.

Лёгкость напыления алюминия делает его идеальным материалом для ювелирной промышленности и основным — в производстве зеркал.

Химические соединения алюминия не обладают токсическим действием, что обуславливает широкое применение в пищевом производстве, изготовлении посуды, упаковки и т. д.

Изделия из алюминия поддаются 100%-ой переработке, а, следовательно, безопасны для окружающей среды.

Особенности обработки

Алюминий является пластичным металлом, что при фрезеровании означает повышенную склонность к появлению рисок, вмятин и прочих дефектов, очень заметных на поверхности готового изделия.

Испортить заготовку можно уже на этапе закрепления на рабочем столе станка.

Поэтому для алюминиевых заготовок — особенно тонкостенных панелей больших размеров (например, рекламных коробов) — рекомендуется заменять механический прижим заготовки на её крепление системой «вакуумный стол».

Это решение также остаётся единственно возможным при гравировке (нанесении изображений) сверхтонкой фольги — закреплять её механически просто невозможно! По той же причине (склонности к появлению дефектов при обработке) алюминий очень чувствителен к вибрации инструмента.

При ошибочном выборе режима фрезеровки, или при использовании несбалансированных (неправильно закреплённых) фрезы или цанги поверхность среза может получаться «измятой», что сводит на нет усилия получения качественной детали.

Вопреки распространённому мнению, податливость алюминия не означает возможность его лёгкой обработки на любых, в том числе предельных, режимах резания.

При определённых условиях, даже на умеренной скорости обработки, алюминиевая стружка склонна «намертво» забивать канавки фрезы, делая инструмент непригодным к использованию.

Для исключения подобного явления требуется использовать качественные фрезы (с «правильным» числом зубьев для данных условий обработки), применять систему СОЖ и грамотно подбирать режимы резания, следуя, прежде всего, рекомендациям производителей инструмента и оборудования.

Также следует учитывать, что понятие «алюминий» включает в себя большое количество сплавов на его основе. Обработка фрезерованием, к примеру, «мягкого» сплава АМГ совсем не то же самое, что фрезерование дюралюминия.

В каждом конкретном случае требуются собственные режимы резания, выбираемые с учётом мощностных характеристик станочного оборудования и требований к качеству готовых изделий.

Обработка алюминия на высоких скоростях

Фрезеровка алюминия является одним из самых простых и востребованных способов его обработки.

Технологическая операция осуществляется на фрезерном станке, где режущий инструмент, снимая слой материала, придаёт заготовке нужный размер и форму.

При использовании современного оборудования с ЧПУ появляется уникальная возможность точной обработки даже мельчайших элементов алюминиевой заготовки.

Так получается сложный рельеф (плоский или объёмный), а также чёткие, детальные изображения на поверхности изделия.

Хорошо известно, что экономическая эффективность того или иного вида обработки материалов неодинакова.

Известно также, что высокоскоростная обработка (ВСО) является предпочтительным способом обработки металлов.

Что касается алюминия, то для этого материала высокоскоростное фрезерование является, если можно так выразиться, сверхпредпочтительным! Особенность заключается в том, что высокая частота вращения шпинделя при обработке алюминия сочетается с возможностью увеличения глубины резания.

В то время как, например, для сталей глубина резания при ВСО остаётся той же, что и при «медленной» обработке. Новые методы приводят к пересмотру технологических приёмов обработки деталей.

Так возможность быстрой и качественной фрезеровки позволяет отказаться от выпуска отдельных, дорогостоящих в обработке корпусных деталей, и заменить их более экономичными цельными компонентами сложной конструкции и формы (что особенно актуально для авиационной и аэрокосмической промышленности).

Порой экономически выгодней изготовить одну деталь, переведя при этом до девяноста процентов заготовки в стружку, чем «выкраивать» из этой же заготовки несколько отдельных деталей. Отсюда востребованными становятся высокие показатели съёма материала на режимах ВСО.

Однако привлекательная технологическая комбинация — ВСО и увеличенная глубина резания — выдвигает на первый план проблему возросших вибраций.

Для борьбы с этим нежелательным, но неизбежным, явлением уже недостаточно традиционных методов.

Мало иметь высокую жёсткость системы «станок — приспособление — инструмент — заготовка» — необходимо знание гармонического закона, которому подчиняются колебания шпинделя и инструмента.

Иными словами, необходимо учитывать динамическую характеристику вибраций, а не только её статическую (количественную) оценку.

Большее число канавок, при тех же размерах фрезы, не справятся с эффективным отводом стружки (ввиду относительного уменьшения каждой канавки при росте их числа). Однако и снижение числа до двух также невозможно.

Ибо ведёт к возникновению нежелательных гармонических явлений, так как собственная частота колебаний фрезы будет не совпадать с количеством ударов двух режущих кромок по заготовке при высокой частоте вращения шпинделя (порядка 20 000 об/мин).

Для оценки оптимальной частоты вращения шпинделя при ВСО в настоящее время применяются даже специальные программы, оценивающие «тон» собственных колебаний путём «прослушивания» станочной системы через микрофон, подключенный к ПК. Возможно, в скором времени фрезерный станок с ЧПУ, работающий на новейших технологических режимах, потребует для обслуживания настоящего виртуоза, вместо «обычного» наладчика.

Таблицы: скорость подачи

| Материал | Скорость для 3-миллиметрового торцевого инструмента (в миллиметрах в минуту) | Скорость для 6-миллиметрового торцевого инструмента (в миллиметрах в минуту) |

| Мягкие сорта дерева | от 1 до 1,5 тысячи | от 2 до 3 тысяч |

| Твердое дерево | от 0,5 до 1 тысяч | от 1,5 до 2,5 тысячи |

| Двухслойный пластик | 2 тысячи | отсутствует |

| Акрил и разные виды полистирола | от 0,8 до 1 тысячи | от 1 до 1,3 тысячи |

| ПВХ | от 1,5 до 2 тысяч | от 1,5 до 2 тысяч |

| Алюминиевые сплавы | от 0,5 до 0,8 тысячи | от 0,8 до 1 тысячи |

Значения в таблице указывают минимальный и максимальный показатели, на которых фрезерные станки могут исправно резать без риска возникновения сбоев.

Раскрой алюминия на фрезерном станке с ЧПУ

Современные станки с ЧПУ позволяют проводить процедуру раскроя алюминия с максимально возможной точностью и качеством, придавая листам заданные формы и требуемый размер.

Высокая технологическая эффективность процесса обеспечивается благодаря развитию станкостроения. При производстве фрезерных работ по раскрою алюминия с использованием станков ЧПУ требуются навыки работы с промышленным оборудованием и специфические знания в вопросах обработки металлов. При использовании технологии на производстве существенно сокращаются затраты собственника на обучение сотрудников работе в приложениях SCADA. Для работы достаточно создать коды по предварительно составленным чертежам прямо на экранах станков. Для этого требуется только грамотно задать координаты и размеры детали, а также направления движения режущего инструмента.

Система самостоятельно контролирует процесс производства, поэтому готовое изделие получается идеальным с точки зрения геометрии.

3D фрезер Advercut K45MT/2040

- Требования по электропитанию 380 В (220 В)

- Интерфейс подключения USB 2.2

- X-Y перемещение Зубчатая рейка (косозубая) / Тайвань

- Высота Z, мм 200 (300)

- Габариты, мм 2150 x 3150

- Двигатели привода Шаговые (опционально)

- Код управления G code

- Линейные направляющие Линейные рельсовые / Тайвань

- Макс. скорость обработки, мм/мин 35000

- Мощность шпинделя 3,5-7,5 кВт, 18000 об/мин

- Осей 3

- Охлаждение шпинделя Воздушное

- Поддерживаемое программное обеспечение Type3 Software/France (в комплекте, лицензия), а также ArtCAM, Ucancam и т.д.

- Рабочее поле 2000 x 4000 х 200 мм

- Разрешение, мм 0.01

- Система управления DSP0501

- Цанговый патрон ER25

- Цена 1 328 000 руб.

Перейти к товару

Раскрой алюминиевых листов на станках с компьютерным управлением – надежный способ, позволяющий обеспечить высокую производительность и качество готовых изделий.

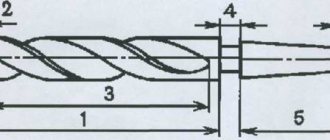

Выбор фрезы

Настройка нужных режимов во многом зависит от характеристик используемой режущей фрезы. Наиболее подходящий вариант – цельно твёрдосплавная фреза большого диаметра. Она имеет высокую стоимость, но обладает целым рядом преимуществ:

- высокий показатель точности;

- качественный отвод тепла;

- высокая скорость резания и подачи.

Для конкретной модели станка необходимо использовать фрезы, изготовленные производителем. Менее дорогостоящие ручные варианты могут лишь нанести вред станочному прибору.