Механические свойства алюминия

Что такое механические свойства?

Механические свойства алюминия, как и других материалов – это свойства, которые связаны с упругой и неупругой реакцией материала на приложение к нему нагрузки, в том числе, зависимость между напряжениями и деформациями. Примерами механических свойств являются:

- модуль упругости (при растяжении, при сжатии, при сдвиге)

- предел прочности (при растяжении, при сжатии, при сдвиге)

- предел текучести

- предел усталости

- удлинение (относительное) при разрыве

- твердость.

Механические свойства часто ошибочно относят к физическими свойствам.

Механические свойства материалов, в том числе, алюминия и его сплавов, которые получают путем испытания материала на растяжение, например, модуль упругости при растяжении, прочность при растяжении, предел текучести при растяжении и относительное удлинение называют механическими свойствами при растяжении.

Модуль упругости

Модуль упругости, который часто называют модулем Юнга – это отношение напряжения, которое приложено к материалу, к соответствующей деформации в том интервале, когда они являются прямо пропорциональными друг к другу.

Различают три типа напряжений и соответственно три типа модулей упругости для любого материала, в том числе для алюминия:

- модуль упругости при растяжении

- модуль упругости при сжатии

- модуль упругости при сдвиге (сдвиговый модуль упругости).

Таблица — Модули упругости при растяжении алюминия и других металлов [1]

Прочность при растяжении

Отношение максимальной нагрузки перед разрушением образца при испытании его на растяжение на исходную площадь поперечного сечения образца. Также применяются термины «предел прочности при растяжении» и «временное сопротивление разрыву».

Предел текучести

Напряжение, которое необходимо для достижения заданной малой пластической деформации в алюминии или другом материале при одноосной растягивающей или сжимающей нагрузке.

Если пластическая деформация под воздействием растягивающей нагрузки задается как 0,2 %, то применяется термин «предел текучести 0,2 %» (Rp0,2).

Рисунок — Типичная диаграмма напряжение-деформация для алюминиевых сплавов

Удлинение (при разрыве)

Часто называется «относительным удлинением». Увеличение расстояния между двумя метками на испытательном образце, которое возникает в результате деформирования образца при растяжении до разрыва между этими метками.

Величина удлинения зависит от размеров поперечного сечения образца. Например, величина удлинения, которая получена при испытании алюминиевого листового образца будет ниже для тонкого листа, чем для толстого листа. Тоже самое относится и к прессованным алюминиевым профилям.

Удлинение А

Удлинение в процентах после разрыва образца при исходном расстоянии между метками 5,65 · √ S

0, где S0 – исходная площадь поперечного сечения испытательного образца. Устаревшее обозначение этой величины А5 в настоящее время не применяется. Аналогичная величина в русскоязычных документах обозначается δ5.

Легко проверить, что для круглых образцов это расстояние между исходными метками вычисляется как 5·d.

Удлинение А50мм

Удлинение в процентах после разрыва образца по отношению к исходной длине между метками 50 мм и постоянной исходной ширине испытательного образца (обычно 12,5 мм). В США применяется расстояние между метками в 2 дюйма, то есть 50,8 мм.

Сдвиговая прочность

Максимальное удельное напряжение, то есть максимальная нагрузка, разделенная на исходную площадь поперечного сечения, которую выдерживает материал при испытании на сдвиг. Сдвиговая прочность обычно составляет 60 % от прочности при растяжении.

Сдвиговая прочность является важной характеристикой качества заклепок, в том числе, алюминиевых.

Коэффициент Пуассона

Отношение между продольным удлинением и поперечным сокращением сечения при одноосном испытании. Для алюминия и всех алюминиевых сплавов во всех состояниях коэффициент Пуассона обычно составляет 0,33 [2].

Твердость

Сопротивление металла пластическому деформации, обычно измеряемое путем отпечатка.

Твердость Бринелля (HB)

Сопротивление проникновению сферического индентора при стандартизированных условиях.

Для алюминия и алюминиевых сплавов твердость НВ приблизительно равна 0,3·Rm, где Rm – предел прочности при растяжении, выраженный в МПа [2].

Если применяется индентор из карбида вольфрама, то применяется обозначение HBW.

Твердость Викерса (HV)

Сопротивление проникновению алмазного индентора в виде квадратной пирамиды при стандартизированных условиях. Твердость HV приблизительно равна 1,10·HB [2].

Усталость

Тенденция металла разрушаться при длительных циклическом напряжении, которое значительно ниже предела прочности при растяжении.

Усталостная прочность

Максимальная амплитуда напряжения, которую может выдерживать изделие при заданном количестве циклов нагружения. Обычно выражается как амплитуда напряжения, которая дает 50%-ную вероятность разрушения после заданного количества циклов нагружения [2].

Усталостная выносливость

Предельное напряжение, ниже которого материал будет выдерживать заданного количество циклов напряжения [2].

Механические свойства алюминия и алюминиевых сплавов

В таблицах ниже [3] представлены типичные механические свойства алюминия и алюминиевых сплавов:

- предел прочности при растяжении

- предел текучести при растяжении

- удлинение при растяжении

- усталостная выносливость

- твердость

- модуль упругости

Механические свойства представлены отдельно:

- для алюминиевых сплавов, упрочняемых нагартовкой.

- для алюминиевых сплавов, упрочняемые термической обработкой.

Эти механические свойства — типичные. Это означает, что они годятся только для сравнительных целей, а не для инженерных расчетов. В большинстве случаев они являются средними значениями для различных размеров изделий, их форм и методов изготовления.

Источник:

- Материалы Алюминиевой ассоциации Германии

- Global Advisory Group GAG – Guidance «Terms and Definitions» – 2011-01

- Aluminium and Aluminium Alloys. — ASM International, 1993.

aluminium-guide.ru

Минералы, месторождения…а самородный алюминий?

Запасы алюминия в природе огромны. Среди металлов он держит первое место по распространенности. Но «общительность», активность элемента привела к тому, что в чистом виде металл практически отсутствует.

Производство алюминия в миллионах тонн

Минералов, содержащих алюминий, много:

- бокситы;

- глиноземы;

- полевые шпаты;

- нефелины;

- корунды.

Так что добыча алюминиевого сырья не составляет большого труда.

Если все запасы на Земле истощатся (что сомнительно), то алюминий можно добывать из морской воды. Там его содержание составляет 0,01 мг/л.

Кто захочет увидеть самородный алюминий, тому придется опускаться в жерла вулканов.

Происхождением такой металл из самых глубин нашей планеты.

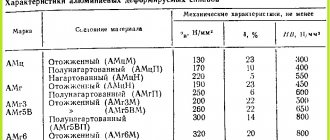

Механические свойства алюминиевых сплавов Амг, АМц

Механические свойства алюминиевого сплава АМц зависят от температуры горячей прокатки. Увеличение температуры прокатки уменьшает временное сопротивление разрыву и увеличивает временое сопротивление разрыву. Эта зависимость верна для полуфабрикатов в любом состоянии: горячекатанном, холоднокатанном и отожженном.

Механические свойства листов АМц в горячекатанном и отожженом состоянии после холодной прокатки, обжатие 80%

| Состояние | Температура горячей прокатки, °C | |||

| 480 — 500 | 350 — 380 | |||

| σв, МПа | δ , % | σв, МПа | δ , % | |

| Горячекатанное | 157 | 19,3 | 204 | 12,7 |

| Отожженное при Т, °C: | ||||

| 350 | 110 | 21,0 | 200 | 9,0 |

| 400 | 110 | 22,0 | 160 | 12,0 |

| 500 | 110 | 23,0 | 130 | 19,0 |

Гарантируемые механические характеристики полуфабрикатов из сплава АМц

| Полуфабрикаты | Состояние | σв, МПа | δ , % | τср, МПа |

| не менее | ||||

| Листы толщиной, мм: | М | |||

| 0,3–3,0 | 100–150 | 22 | – | |

| 3,0–6,0 | 100–150 | 20 | – | |

| 0,3–6.5 | Н2 (П) | 150–220 | 6 | – |

| 0,3–0,5 | Н | 190 | 1 | – |

| 0,5–0,8 | 190 | 2 | – | |

| 0,8–1,2 | 190 | 3 | 30 | |

| 1,2–1,6 | 190 | 4 | 40 | |

| Трубы всех размеров | М | 130 | – | – |

| Н | 140 | – | – | |

| Профили всех размеров | М | 170 | 16 | 160 |

| Прутки | ГП | 170 | 16 | – |

| Проволока для заклепок | Без ТО | – | – | 70 |

| Плиты толщиной 11–25мм | ГК | 120 | 15 | – |

Сплавы алюминия с магнием (манганалии) не упрочняются термической обработкой. В помышленности применяют большую группу сплавов системы Al-Mg: АМг1, АМг2, АМг3, АМг4, АМг5, АМ6, АМг61 и др. Полуфабрикаты из этих сплавов обладают высокой пластичностью и невысокой прочность по сравнению с термически упрочняемыми сплавами типа Д16 или В95. Манганалии хорошо свариваются всеми видами сварки. Они стойкие к коррозии в морской атмосфере.

Прочность сплавов алюминия с магнием Al-Mg повышают нагартовкой полуфабрикатов: увеличивается временное сопротивление разрыву и предел текучести, при снижении пластичности. Степень нагартовки 35% не уменьшает высокую коррозионную стойкость АМг-сплавов и не влияет на свариваемость. Околошовная зона АМг-сплавов из-за нагрева при сварке имеет характеристики отожженого материала.Увеличение содержания магния в сплавах до 6% приводит к резкому росту прочностных характеристик, особенно предела текучести. После концентрации Mg выше 5,5% (АМг6) рост предела текучести существенно замедляется. Пластичность уменьшается до 4% магния, а затем медленно повышается.

Манганалии сохраняют высокие коррозионные свойства при любых нагревах, если содержание магния не превышает 4,5%. В сплавах с 5-7% Mg по границам зерен выделяется при закалке и старении β-фаза Al3Mg2, которая создает местные очаги коррозии. Сплошное выделение β-фазы предотвращают отжигом при 310-325°С, при котром β-фаза равномерно распадается по всему зерну. Такая структура растравливается равномерно в электролите.

Сплавы АМг4, АМг5, АМ6, АМг61 — наиболее прочные сплавы системы алюминий-магний. Они обладают высокой технологической пластичностью, но быстро нагартовываются в процессе холодной деформации, а также высокими значениями σв и σ0,2.

Гарантируемые (не менее) механические свойства катаных полуфабрикатов из сплавов системы Al—Mg

| Сплав | Состояние | Полу | Толщина, мм | σв | σ0,2 | δ, % | |

| МПа | |||||||

| АМг2 | М | Листы | 0,5–1,0 | 165 | – | 16 | |

| 1,0–10,5 | 165 | – | 18 | ||||

| Н2 | 0,5–1,0 | 235–314 | 145 | 5 | |||

| 1,0–5,0 | 235–314 | 145 | 6 | ||||

| 5,0–10,0 | 225 | 135 | 6 | ||||

| Н | 0,5–1,0 | 265 | 215 | 3 | |||

| 1,0–10,5 | 265 | 215 | 4 | ||||

| ГК, без ТО | 5,0–10,5 | 175 | – | 7 | |||

| Плиты | 11,0–25,0 | 175 | – | 7 | |||

| 25,0–80,0 | 155 | – | 6 | ||||

| АМг3 | М | Листы | 0,5–0,6 | 195 | 90 | 15 | |

| 0,6–5,5 | 135 | 100 | 15 | ||||

| 4,5–10,5 | 185 | 80 | 15 | ||||

| Н2 | 0,5–1,0 | 245 | 195 | 7 | |||

| 1,0–5,0 | 245 | 195 | 7 | ||||

| 5,5–10,5 | 235 | 175 | 6 | ||||

| Без ТО | 5,0–6,0 | 185 | 80 | 12 | |||

| 6,0–10,5 | 185 | 80 | 15 | ||||

| Без ТО | Плиты | 11,0–25,0 | 185 | 70 | 12 | ||

| 25,0–80,0 | 165 | 60 | 11 | ||||

| АМг5 | М | Листы | 0,5–0,6 | 275 | 135 | 15 | |

| 0,6–4,5 | 275 | 145 | 15 | ||||

| 4,5–10,5 | 275 | 130 | 15 | ||||

| Без ТО | 5,0–6,0 | 275 | 130 | 12 | |||

| 6,0–10,5 | 275 | 130 | 15 | ||||

| Плиты | 11,0–25,0 | 265 | 115 | 13 | |||

| 25,0–80,0 | 255 | 105 | 12 | ||||

| АМг6 | М | Листы | 0,5–0,6 | 305 | 145 | 15 | |

| 0,6–10,5 | 315 | 155 | 15 | ||||

| Без ТО | 5,0–10,5 | 315 | 155 | 15 | |||

| Плиты | 11,0–25,0 | 305 | 145 | 11 | |||

| 25,0–50,0 | 295 | 135 | 6 | ||||

| 50,0–80,0 | 275 | 125 | 4 | ||||

| 01570 | М | Листы | 0,8–2,3 | 400 | 270 | 13 | |

| 2,5–4,5 | 360 | 240 | 13 | ||||

| Н2 | 0,8–2,3 | 410 | 320 | 6 | |||

| Н | 0,8–2,3 | 460 | 410 | 4 | |||

Гарантируемые механические характеристики прессованных прутков, труб и профилей из сплавов системы Al—Mg в состоянии без термической обработки

| Сплав | Полуфабрикаты | σв, МПа | σ0,2, МПа | δ , % |

| не менее | ||||

| АМг2 | Прутки | 175 | – | 13 |

| Трубы | 155 | 60 | 10 | |

| АМг3 | Профили | 175 | 75 | 12 |

| Прутки | 175 | 75 | 13 | |

| Трубы | 180 | 70 | 15 | |

| АМг5 | Профили | 255 | 115 | 15 |

| Прутки | 265 | 118 | 15 | |

| Трубы | 255 | 110 | 15 | |

| АМг6 | Профили, прутки | 315 | 155 | 15 |

| Панели | 315 | 155 | 15 | |

| Трубы | 315 | 145 | 15 | |

| АМг61(1561) | Профили | 330 | 205 | 11 |

| Прутки | 330 | 155–205 | 11 | |

| Панели | 330 | 185 | 11 | |

| 01570 | Прутки | 402 | 245 | 14 |

| Профили | 392 | 255 | 14 | |

Гарантируемые механические характеристики поковок и штамповок из сплавов системы Al—Mg в отожженном состоянии в зависимости от направления волокна (Д, П, В)

| Сплав | Толщина, мм | σв, МПа | σ0,2, МПа | δ , % | НВ | |||||

| Д | П | В | Д | П | Д | П | В | |||

| Примечание. Направление волокна: Д — долевое; П — поперечное; В — высотное (по толщине).Показатели штампуемости листов толщиной 2 мм при различных операциях формообразования | ||||||||||

| Поковки | ||||||||||

| АМг2 | До 75 | 165 | 145 | 135 | – | – | 15 | 13 | 11 | 44,0 |

| АМг3 | До 75 | 185 | 165 | 155 | 70 | – | 15 | 12 | 10 | 44,0 |

| АМг6 | До 75 | 316 | 305 | 305 | 135 | 130 | 15 | 14 | 14 | 63,5 |

| 76–100 | 295 | 295 | 295 | 130 | 130 | 14 | 14 | 14 | 63,5 | |

| 100–300 | 285 | 285 | 285 | 120 | 120 | 11 | 11 | 11 | 63,5 | |

| Штамповки | ||||||||||

| АМг2 | До 75 | 165 | 145 | 135 | – | – | 15 | 12 | 10 | 44,0 |

| АМг3 | До 75 | 185 | 165 | 155 | 70 | – | 15 | 12 | 10 | 44,0 |

| АМг5 | До 75 | 275 | – | – | 145 | – | 15 | – | – | 63,5 |

| АМг6 | До 75 | 315 | 305 | 305 | 155 | 130 | 15 | 14 | 14 | 63,5 |

| 76–100 | 295 | 295 | 295 | 130 | 130 | 14 | 14 | 14 | 63,5 | |

| 100–300 | 285 | 285 | 285 | 120 | 120 | 11 | 11 | 11 | 63,5 | |

Коэффициенты для вытяжки, штамповки и радиус гибки

| Сплав и состояние | Вытяжка | Отбортовка | Выдавка | Радиус при гибке на 90° | ||||

| К пр | К раб | К пр | К раб | К пл | К сф | R min, мм | R раб, мм | |

| Примечание. К пр и К раб — предельный и рабочий коэффициенты вытяжки; К пл и К сф — коэффициенты плоского и сферического выдавливания; R min и R раб — соответственно минимальный и рабочий радиусы гиба. | ||||||||

| АМг1М | 2,02 — 2,05 | — | 1,65 — 1,70 | — | 0,29 — 0,30 | 0,4 — 0,39 | (0,7 — 0,9) ∙ s | — |

| АМг2М | 2,0 — 2,6 | 1,8 — 1,85 | 1,52 — 1,56 | 1,32 — 1,40 | 0,23 — 0,26 | 0,36 — 0,42 | (0,6 — 1,0) ∙s | (1,0 — 1,5) ∙s |

| АМг3М | 1,92 | 1,86 | 1,86 | 1,63 | 0,22 — 0,25 | 0,36 — 0,32 | 1s | 2 ∙s |

| АМг4М | 1,85 — 1,90 | 1,65 — 1,70 | 1,5 — 1,65 | 1,35 — 1,45 | 0,17 — 0,19 | — | (1,0 — 1,55) ∙ s | (1,5 — 2,5) ∙ s |

| АМг5М | 1,7 — 1,87 | 1,85 — 2,02 | 1,3 — 1,5 | 1,42 — 1,62 | 0,24 — 0,29 | 0,37 — 0,46 | (0,6 — 1,0) ∙s | (2,0 — 2,5) ∙s |

| АМг6М | 2,0 — 2,06 | 1,8 — 1,85 | 1,52 — 1,56 | 1,32 — 1,40 | 0,22 — 0,25 | 0,35 — 0,40 | (0,6 — 1,0) ∙s | 2 ∙s |

| АМг6Н | 1,4 | — | 1,16 | — | — | — | 5 ∙s | |

Радиус гибки: Радиус цилиндрической поверхности оправки, которая входит в контакт с внутренней поверхностью изделия при гибке. В случае свободных или полусвободных изгибов до 180°, когда используется клин или блок, радиус загиба – соответствует половине толщины клина или блока. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО «Профессионал», НПО «Мир и семья»; Санкт-Петербург, 2003 г.)

www.metmk.com.ua

Вопрос 7. Алюминиевые сплавы, и их состав, свойства и особенности работы

Для строительных конструкций применяются алюминиевые сплавы с содержанием легирующих компонентов и примесей 5-7 % (технический алюминий с примесями до 1 % ввиду малой прочности применяется очень редко и только для декоративных и ограждающих элементов). Алюминиевые сплавы разделяются на деформируемые

(обрабатываемые

давлением

: прессованием, вытяжкой, прокаткой, штамповкой и т.д.), применяемые в строительных конструкциях, и на

литейные

, применяемые в основном в машиностроении.

Алюминиевые сплавы легируют

марганцем, магнием, кремнием, цинком, медью, хромом, титаном или одновременно несколькими этими компонентами, в зависимости от чего система сплава получает наименование и марку с условным обозначением.

Алюминиевые сплавы поставляют в различных состояниях термической

обработки и нагартовки (наклеп, вытяжка).

Технический алюминий

обладает очень высокой коррозионной стойкостью, но малопрочен и пластичен.

Алюминиево-марганцевые и алюминиево-магниевые

сплавы обладают высокой коррозионной стойкостью, сравнительно высокой прочностью и хорошо свариваются.

Многокомпонентные сплавы

обладают средней и высокой коррозионной стойкостью, средними и высокими показателями прочности и могут применяться в сварных и клепаных несущих и ограждающих конструкциях.

Чтобы повысить коррозионную стойкость, алюминиевые сплавы могут быть плакированными

(покрытыми тонкой пленкой чистого алюминия при изготовлении полуфабриката).

Структура алюминиевых сплавов состоит из кристаллов алюминия, упрочненных легирующими элементами (легирующие элементы входят в твердый раствор с алюминием и упрочняют его).

На рис. 1 приведены диаграммы работы некоторых алюминиевых сплавов на растяжение (там же для сравнения дана кривая для стали 3).

Рисунок 1

1-технический алюминий АД1М; 2- сплав 1915Т; 3- сталь 3

Механические свойства

алюминиевых сплавов зависят не только от химического состава, но и от условий их обработки. У алюминиевых сплавов модуль упругости при растяжении Е=0,7∙104 кН/см2, а модуль упругости при сдвиге G=0,27∙104 кН/см2 что почти в 3 раза меньше, чем у стали; поэтому при равных напряжениях прогибы алюминиевых конструкций в 3 раза больше. Коэффициент Пуассона =0,3. На диаграмме растяжения алюминиевых сплавов нет площадки текучести. За предел текучести условно принимается напряжение при котором относительная остаточная деформация достигает =0,2 %. При температурах свыше 100 °С наблюдается некоторое снижение прочностных характеристик, а начиная примерно с 200 °С появляется ползучесть. Коэффициент температурного расширения алюминия =0.000023, что в 2 раза больше чем у стали. При пониженных температурах все механические показатели алюминиевых сплавов улучшаются. Ударная вязкость сплавов при нормальной температуре ниже чем у стали (около 3,0 кг∙м/см2), и почти не снижается при отрицательных температурах.

Изменение механических свойств алюминиевых сплавов при старении происходит более интенсивно, чем у стали, и увеличение пределов текучести и прочности значительно выше. Увеличение прочности алюминиевых сплавов при старении учитывают при назначении их расчетных сопротивлений. Расчетные формулы для алюминиевых конструкций при различных силовых воздействиях имеют такой же вид, как и для стальных конструкций. Значения различных коэффициентов принимают в зависимости от марок сплавов по нормам проектирования алюминиевых конструкций СНиП II-24-74.

К достоинствам алюминиевых сплавов

можно отнести: относительно высокую прочность при малой плотности самого материала; высокую технологичность при обработке прессованием, прокаткой или ковкой, позволяющую изготовлять изделия сложной формы; высокую стойкость против коррозии, высокие механические характеристики при отрицательных температурах; отсутствие искрообразования при ударных воздействиях.

Недостатки алюминиевых сплавов:

относительно небольшой модуль упругости; высокий коэффициент температурного расширения; относительная сложность выполнения соединений; дефицитность и пока ещё высокая стоимость; малая огнестойкость.

Профили из алюминиевых сплавов для алюминиевых конструкций получают прокаткой, прессованием или гнутьем

. Прокатывают только плоские профили: листы полосы, ленты. Прессованные профили могут быть самого различного очертания, поперечное сечение их должно вписываться в круг диаметром матрицы размером 320 мм (имеются отдельные прессы с диаметром матрицы 530мм). Эти профили изготавливают на специальных прессах. Цилиндрическая, нагретая примерно до 400°С заготовка из алюминиевого сплава продавливается через стальную матрицу с отверстием по форме сечения профиля. Матрица удерживается держателем. Прессоваться могут как сплошные так и пустотелые (трубчатые) профили.

Гнутые профили изготавливают путём гибки тонких листов или лент на роликогибочных станах или гибочных прессах.

ВОПРОС 8.

Основы расчета металлических конструкций. Расчетная схема, опорные закрепления элементов. Предельные состояния. Группы предельных состояний. Расчет конструкций по допускаемым напряжениям и сопоставление его с расчетом по предельным состояниям

Основы расчета металлических конструкций

Цель и назначение расчета конструкций –

проверка прочности, устойчивости и жесткости предварительно намеченной конструктивной схемы сооружения, позволяющая уточнить размеры и обеспечить надежность сооружения при наименьших затратах металла. Расчёт сооружений и их конструктивных элементов производится на основе методов сопротивления материалов и строительной механики. Основной целью этих методов является определение внутренних усилий, которые возникают в конструкциях под действием приложенных нагрузок.

Расчет начинают с составления расчетной схемы сооружения, временно отвлекаясь от действительной формы сечения элементов. Опорные закрепления элементов наделяют, при этом некоторыми теоретическими свойствами (шарнирные опоры, опоры с упругими и жесткими защемлениями и т. п.). Определив по принятой расчетной схеме усилия в элементах, производят подбор сечений, проверяют несущую способность и конструируют закрепления так, чтобы удовлетворить поставленным задачам. Иногда бывают необходимы более точные методы определения напряжений с учетом развития пластических деформаций. Однако математическая сложность этих методов вынуждает часто применять в формулах ряд коэффициентов, значения которых приводятся в таблицах. Согласно СНиП II-23-81*, строительные конструкции рассчитывают на силовые другие воздействия по предельным состояниям.

За предельное состояние

принимается такое состояние конструкции, при котором она перестает удовлетворять предъявленным к ней эксплуатационным требованиям, т.е. либо теряет способность сопротивляться внешним воздействиям, либо получает недопустимую деформацию или местное повреждение.

studfiles.net

Правила маркировки сплавов алюминия

Марку материала определить достаточно сложно, поэтому алюминиевые сплавы маркируют таким образом, чтобы было понятно, что это именно они. Номер присваивают каждому составу. Он имеет буквенно-цифровое обозначение.

Существует несколько особенностей, свойственных маркировке:

- В начале номера стоит несколько букв, говорящих о составе материала.

- Затем идет цифровой порядковый код.

- Окончание – цифра, говорящая об особенностях проведения обработки (например, термической).

Для лучшего понимания процесса маркировки рассмотрим пример сплава Д17П. Согласно правилу, первая буква говорит нам о составе сплава. Д – дюралюминий. Химический состав у всего дюралюминия одинаков, различия заключаются в концентрации основных входящих в него элементов. Следующая за буквой Д цифра 17 говорит о порядковом номере материала, имеющего определенные качества. Последняя буква, в данном случае П, указывает на полунагартованный сплав. То есть методом обработки материала является давление без предваряющего его нагрева. Следовательно, прочность материала, полученного в ходе такой обработки, будет в два раза ниже максимальной.

Химический состав и типичные механические свойства жаропрочных алюминиевых сплавов

| Марка | Химический состав, % | Механические свойства | |||||||

| Al | Cu | Mg | Mn | Si | другие элементы | в, МПа | 0,2, Мпа | , % | |

| АК4-1 | основа | 1,9-2,5 | 1,4-1,8 | — | 0,35 | 0,8-1,4 Fe 0,8-1,4 Ni 0,02-0,1Ti | 430 | 280 | 13 |

| Д 20 | основа | 6-7 | — | 0,4-0,8 | — | 0,1-0,2Ti | 400 | 250 | 12 |

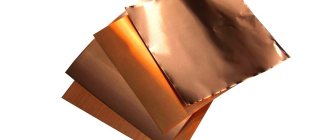

Упрочняющими фазами жаропрочных сплавов являются CuAl2, Al2CuMg, Al9FeNi и Al6CuNi. После закалки и старения при частичном распаде твердого раствора эти фазы выделяются в виде дисперсных частиц, которые значительно повышают жаропрочность сплавов. В таблице 4 представлен химический состав и механические свойства после термообработки наиболее применяемых сплавов.

Высокая жаропрочность сплава Д20 достигается благодаря высокому содержанию меди и марганца с титаном

Сплавы для ковки и штамповки. Данные алюминиевые сплавы обладают высокой пластичностью и удовлетворительными литейными свойствами. Основными легирующими элементами являются медь, магний, марганец и кремний. Ковку и штамповку сплавов проводят при температуре 450оС. Для повышения прочности проводят температурную обработку, состоящую из закалки и искусственного старения. Упрочняющими фазами при старении являются Mg2Si, CuAl2, AlxMg5CuSi4. В таблице 5 представлен химический состав и основные механические свойства сплавов.

Таблица 5

Химический состав и механические свойства алюминиевых сплавов для ковки и штамповки

| Марка | Содержание элементов, % | Механические свойства | |||||

| Cu | Mg | Mn | Si | в, МПа | 0,2, Мпа | , % | |

| АК 6 | 1,8-2,6 | 0,4-0,8 | 0,4-0,8 | 0,7-1,2 | 420 | 300 | 12 |

| АК 8 | 3,9-4,8 | 0,4-0,8 | 0,4-1,0 | 0,6-1,2 | 480 | 380 | 10 |

Эти сплавы хорошо обрабатываются резанием и удовлетворительно свариваются контактной и аргонодуговой сваркой. Литейные свойства улучшаются за счет добавки кремния. Однако эти сплавы склонны к межкристаллитной коррозии и коррозии под напряжением. Используют их для изготовления подмоторных рам, крепежных деталей, лопастей винтов вертолета и т.д.

Литейные алюминиевые сплавы

Литейные сплавы должны обладать высокой жидкотекучестью, сравнительно небольшой усадкой, малой склонностью к образованию горячих трещин и пор, хорошими механическими свойствами и коррозионной стойкостью.

Лучшими литейными свойствами обладают сплавы, в структуре которых имеется эвтектика. Образование эвтектики зависит от концентрации легирующих элементов, т.е. их содержание должно быть больше предельной растворимости в алюминии.

В качестве литейных сплавов применяют сплавы алюминий-кремний, алюминий-медь, алюминий-магний.

Маркируются эти сплавы буквами АЛ и далее стоит цифра. Буква «А» обозначает что это алюминиевый сплав, буква «Л» — литейный, а цифра соответствует порядковому номеру из ГОСТа, например, АЛ2, АЛ4 и т.д.

Силумины

. Широкое применение имеют сплавы Al-Si, получившие название силумины. Их состав близок к эвтектическому сплаву (Приложение 3), поэтому они обладают высокими литейными свойствами. Химический состав и свойства некоторых силуминов представлены в таблице 6.

Наибольшее распространение получил сплав АЛ2, который содержит в структуре эвтектику (),-фаза – кристаллы кремния. При затвердевании эвтектики кремний выделяется в виде крупных кристаллов игольчатой формы, которые как бы надрезают пластичный -твердый раствор. Сплав с такой структурой обладает плохими механическими свойствами.

Таблица 6

studfiles.net

Процесс плавления в домашних условиях

Относительно низкая температура плавления алюминия позволяет проводить эту операцию в домашних условия. Надо сразу отметить, что в качестве сырья в домашней мастерской использовать порошкообразную смесь слишком опасно. Поэтому в качестве сырья применяют или чушки, или нарезанную проволоку. Если к будущему изделию нет особых требований по качеству, то для плавления можно использовать все, что изготовленного из этого металла.

Плавка алюминия в самодельном горне

При этом не особо важно, будет сырье покрыто краской или нет. Когда происходит плавление алюминия, все посторонние вещества просто выгорят и будут удалены вместе со шлаком.

Для получения качественного результата плавки необходимо использовать материалы, которые называют флюсами. Они призваны решать задачу по связыванию и удалению из расплава посторонних примесей и загрязнений.

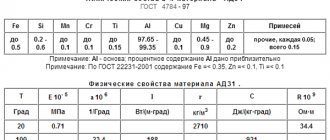

Типичные механические свойства деформируемых алюминиевых сплавов.

Типичные механические свойства деформируемых алюминиевых сплавов.

(044)490-04-88

Таблица из «Промышленные деформируемые, спеченные и литейные алюминиевые сплавы. Справочное руководство.» отв. ред. Ф. И. Квасов, И. Н. Фриляндер.

| Сплав и его состояние | Вид полуфабриката | E | σ0,2 | σв | δ | ψ | τcp | HB | σ-1 |

| (кгс/мм2) | % | (кгс/мм2) | |||||||

| ¹ знакопеременный изгиб на базе 5×108 циклов, остальные — на базе 2×107 циклов | |||||||||

| Алюминиевые сплавы низкой и средней прочности | |||||||||

| АДМ | Прессованные и катанные | 7100 | 3 | 8 | 35 | 80 | 5,5 | 25 | 3,5¹ |

| АД1Н | То же | 7100 | 15 | 10 | 6 | 60 | 7,0 | 32 | 5,5¹ |

| АМцМ | Катанные | 7100 | 5 | 13 | 23 | 70 | 8,0 | 30 | 5¹ |

| АМцП | » | 7100 | 13 | 18 | 10 | 55 | 10 | 40 | 6,5¹ |

| АМцН | » | 7100 | 18 | 22 | 5 | 50 | 11 | 55 | 7¹ |

| АМг1М | Прессованные и катанные | 6900 | 5,0 | 12 | 28 | – | 10 | 30 | 7¹ |

| АМг1Н | Катанные | 7000 | 19 | 21 | 5 | – | 12 | 55 | 9,5¹ |

| АМг2М | » | 7000 | 9 | 19 | 23 | 30 | 12,5 | 45 | 11¹ |

| АМг2Н2 | » | 7000 | 21 | 25 | 8 | – | 14 | 68 | 12,5¹ |

| АМг2Н | » | 7100 | 23 | 28 | 5 | – | 16,5 | 77 | 14¹ |

| АМг3М | » | 7000 | 12 | 23,5 | 22 | – | 15,5 | 58 | 11,5 |

| АМг3Н2 | » | 7000 | ≥23 | 27 | 8 | – | 16 | 75 | 13¹ |

| АМг4М | » | 6900 | 14 | 27 | 23 | – | 16 | – | 13,5 |

| АМг4Н2 | » | 6900 | 24 | 32 | 12 | – | 19 | – | – |

| АМг5М | » | 6900 | 18 | 30 | 20 | – | 18 | 65 | 14 |

| АМг5Н | » | 7000 | 32 | 42 | 10 | – | 22 | 100 | 15,5¹ |

| АМг6М | » | 7000 | 17 | 34 | 20 | 25 | 21 | – | 13 |

| АМг6Н | » | 7000 | 28 | 38 | 6 | – | – | – | – |

| АД31Т | Прессованные | 7100 | 8 | 17 | 20 | – | – | – | 7,0¹ |

| АД31Т1 | » | 7100 | 20 | 24 | 10 | – | 16 | 80 | 9 |

| АД33Т | » | 7100 | 14 | 24 | 20 | – | 16,5 | 65 | 10,5 |

| АД33Т1 | » | 7100 | 27 | 31 | 12 | 25 | 19 | 95 | 11 |

| АД35Т | » | 7100 | 18 | 27 | 15 | – | 15,5 | 60 | – |

| АД35Т1 | » | 7100 | 28 | 33 | 8 | 35 | 18 | 95 | 11 |

| АВТ1 | » | 7100 | 29 | 35 | 12 | 20 | 21 | 95 | 11,5 |

| Алюминиевые сплавы средней прочности | |||||||||

| Сплав и его состояние | Вид полуфабриката | E | σ0,2 | σв | δ | ψ | τcp | HB | σ-1 |

| (кгс/мм2) | % | (кгс/мм2) | |||||||

| Д1Т | Штамповки | 7100 | 25 | 41 | 15 | 30 | 27 | 110 | 12,5¹ |

| Д16Т | Катанные | 6900 | 29 | 44 | 19 | – | 28 | 120 | 12,5 |

| Д16Т1 | » | 6900 | 40 | 45 | 7 | – | 27 | – | 12,5 |

| Д16Т1Н | » | 6900 | 46 | 50 | 5,5 | – | 28,5 | – | 12,5 |

| Д16Т | Прессованные | 7200 | 38 | 52 | 12 | 15 | 30 | 130 | 14¹ |

| Д19Т | Катанные | 6900 | 30 | 44 | 20 | – | – | – | |

| Д19ТН | » | 6900 | 36 | 48 | 13 | – | – | – | |

| Д19Т | Прессованные | 7200 | 34 | 46 | 12 | – | 29 | 120 | |

| М40Т | Катанные | 7000 | 25 | 39 | 18 | – | – | – | |

| » | Прессованные | 7100 | 31 | 41 | 12 | 17 | – | – | |

| ВАД1Т | Катанные | 6900 | 28 | 44 | 18 | – | – | – | 12 |

| » | Прессованные | 7200 | 36 | 50 | 13 | – | – | – | 14 |

| Д20Т1 | Катанные | 6900 | 30 | 42 | 11 | 26 | 10,5¹ | ||

| Д29Т1Н | » | 6900 | 36 | 45 | 10 | 29 | 10,5¹ | ||

| Д20Т1 | Прессованные | 6900 | 28 | 42 | 10 | 35 | 27 | 100 | 13 |

| Д21Т1 | Поковки и штамповки | 7000 | 35 | 43 | 9 | 18 | |||

| 1201 | Катанные | 30 | 42 | 12 | |||||

| 1205 | Катанные | 40 | 50 | 9 | |||||

| ВД17Т1 | Штамповки: | 7200 | 34 | 52 | 17 | 20 | 115 | 16 | |

| продольное направление | |||||||||

| поперечное направление | 7200 | 30 | 44 | 17 | 20 | ||||

| В92Т1 | Катанные | 6900 | 30 | 40 | 10 | ||||

| Прессованные | 7000 | 34 | 45 | 10 | 11 | 15 | |||

| 1915Т1 | Катанные | 6800 | 28 | 36 | 11 | ||||

| Прессованные | 7000 | 32 | 38 | 10 | |||||

| 1420Т1 | Катанные | 7500 | 27 | 44 | 9 | ||||

| Прессованные | 7600 | 31 | 46 | 9 | 12 | ||||

| 1911Т1 | Катанные | 6800 | 35 | 42 | 12 | ||||

| Прессованные | 7000 | 42 | 50 | 15 | |||||

© «М-Комплект» 2007 — 2017

www.metmk.com.ua

Механические свойства алюминиевых сплавов

Прочность на смятие алюминиевых сплавов

Прочность на смятие алюминия также трудно определять, испытывать и связывать с обычными прочностными свойствами, как и для других металлов. Смятие часто является важным критерием для конструкций с применением соединений на заклепках и болтах и поэтому «прочность на смятие» является широко признанной характеристикой. Прочность на смятие весьма произвольно определяют как давление (на единицу эффективной площади смятия), прилагаемое шпилькой в круглом отверстии. Это отверстие предварительно раздают на 2 % от исходного диаметра (рисунок 1). Эта прочность для большинства алюминиевых сплавов составляет 1,8 от прочности при растяжении (временного сопротивления) (рисунок 2).

Рисунок 1

Рисунок 2

Прочность на срез алюминиевых сплавов

Схема нагружения при испытании на срез приведена на рисунке 3. Для деформируемых алюминиевых сплавов отношение прочности на срез к прочности при растяжении различается в зависимости от химического состава и метода изготовления от 0,5 до 0,75 (см. рисунок 2). В случае отсутствия данных по прочности на срез ее обычно принимают 0,55 от прочности при растяжении.

Рисунок 3

Заклепки из марок алюминия и сплавов Al—Mn (серия 3ххх) изготовляют методами холодной деформации с достижением прочности на срез до 200 МПа. Заклепки из термически упрочняемых сплавов изготовляют в отожженном состоянии, затем сразу подвергают закалке и естественному старению с достижением прочности на срез до 260 МПа.

Сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела – индентора — является приблизительным индикатором состояния сплава и поэтому широко применяется при контроле продукции. Для алюминиевых сплавов применяют методы Бринелля (стальной шарик), Викерса (алмазная пирамидка) и Шора (падающий алмазный конус). Твердость по Бринеллю изменяется от 20 единиц для чистого алюминия до 175 единиц для термически упрочненного сплава 7075 (см. рисунок 2). По показаниям твердости, как правило, не вычисляют их прочность при растяжении, как это обычно делают для сталей, так как для алюминиевых сплавов соотношение этих двух характеристик далеко от постоянного.

Усталость

Тенденция металла разрушаться при длительных циклическом напряжении, которое значительно ниже предела прочности при растяжении.

Рисунок 7 – Различие в усталостном поведении низкоуглеродистой стали иалюминиевых сплавов [3]

Усталостная прочность

Максимальная амплитуда напряжения, которую может выдерживать изделие при заданном количестве циклов нагружения. Обычно выражается как амплитуда напряжения, которая дает 50%-ную вероятность разрушения после заданного количества циклов нагружения [2].

Усталостная выносливость

Предельное напряжение, ниже которого материал будет выдерживать заданного количество циклов напряжения [2].