16.01.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Что представляют собой элементы художественной ковки

- Какие существуют разновидности технологии изготовления элементов художественной ковки

- Какие существуют классические инструменты для ковки художественных элементов

- Какие этапы включает изготовление элементов художественной ковки

- Каковы преимущества и недостатки художественной ковки

Искусство художественной ковки металла зародилось очень давно, на заре человечества. Во все века работу мастеров, укрощавших стихии огня и металла, считали волшебным промыслом. Кузнецам удавалось из куска металла сотворить произведения, невероятные по своей красоте, поражающие взгляд изяществом форм и выразительностью линий. Мы до сих пор любуемся коваными оградами средневековых замков и парковых ансамблей, резными балконами городских домов, металлическими предметами быта. Элементы художественной ковки сочетают в себе основательность и уверенность с необычайной легкостью. Неподвластное времени ремесло не утратило своей актуальности в настоящее время и приобретает все большую популярность. Современные мастера, совмещая древние технологии и достижения прогресса, создают удивительные вещи.

Мы постараемся подробно рассказать о разновидностях и способах изготовления элементов художественной ковки.

Что представляют собой элементы художественной ковки

Художественная ковка – это метод обработки металла, посредством которого изготавливаются изящные изделия бытового и декоративного назначения. Как правило, элементы художественной ковки выполняются по индивидуальному рисунку (проекту), воплощают в себе эксклюзивные дизайнерские идеи, поэтому готовое изделие приобретает художественную ценность.

Расцвет промысла приходится на XIV-XV века, особенно период Возрождения, когда в странах Западной Европы возникла и стала активно развиваться мода на создание садово-парковых ансамблей. Элементы художественной ковки, используемые при строительстве фигурных оград, придавали зданию монументальность, респектабельность, указывали на достаток хозяев. Одним из главных заказчиков средневековых кузнецов стала церковь.

Элементы художественной ковки времен барокко отличались особой пышностью деталей и вычурностью узоров. Рококо кардинально меняет вид кованых изделий, исчезает симметрия и строгие геометрические формы, но появляются растительные мотивы, используется филигранная техника.

В Древней Руси элементы художественной ковки повсеместно использовались при изготовлении и украшении доспехов воинов, конской сбруи, оружия. Кузнецы всегда пользовались почетом, кузнечное дело было особо уважаемым. Постепенно образовывались общины мастеров, которые перебирались из сельской местности в крупные русские города и организовывали там целые кузнечные производства.

VT-metall предлагает услуги:

Новый импульс изготовление кованых изделий получило во времена Петра I – приверженца всего европейского. Элементы художественной ковки стали очень востребованы в архитектуре, ими декорировали дворцы знати и светские учреждения.

Первая четверть ХХ столетия – время индустриализации – вывело на первые позиции прокатное и штамповочное производство, оттеснив художественную ковку на задний план.

В наши дни искусство художественной ковки переживает новое рождение. Интерес к древнему ремеслу совершенно предсказуем и оправдан. Кованые изделия сочетают в себе практичность и красоту, монументальность и изящество, служат украшением интерьера квартир, дачных участков, загородных домов.

Хорошим спросом пользуются предметы кованой мебели: кровати и диваны, скамьи и стулья, столы и декоративные консоли, вешалки и цветочницы, каминные принадлежности и решетки, перила и ступени лестниц, люстры, бра, торшеры и многое другое. Все эти изделия способны подчеркнуть индивидуальность интерьера. В ландшафтном дизайне широко представлены кованые скамьи и мостики, всевозможные ограждения, качели, беседки, арки, фигурные группы, цветочные подставки, калитки, дверные петли и ручки.

Разнообразие кованых изделий позволяет выбрать любое по вашему желанию. Вы можете полагаться на свой вкус или воспользоваться советами опытных дизайнеров.

Школа Кузнеца

В 2022 году компании исполняется 10 лет. За время работы наши специалисты накопили опыт оборудования трех мастерских с требованиями по безопасности туда. Большое внимание уделялось качеству выполнения работ. Наряду с традиционным способом обработки металла, применяли нестандартные технологические приемы. Работу сопровождали проектной деятельностью. Накопленным опытом и знаниями рады делиться с Вами на страницах «Школа Кузнеца». Наши коллеги – друзья с удовольствием расскажут о практических навыках. Вы сможете найти контакты и задать вопросы непосредственно мастеру. Компания ЭЛЕМЕНТ поможет молодым специалистам в освоении навыков кузнечного мастерства и обработки металла. На страницах рубрики «Подмастерье Кузнеца» дадим конкретные рекомендации по организации мастерской, расскажем о материалах и технологии обработки. О разнообразии и назначении инструментов и оборудовании.

Технология изготовления элементов художественной ковки

Выделяют холодную и горячую ковку. Разберемся, в чем особенности, плюсы и минусы каждого вида.

- Холодная ковка

Для изготовления изделий используются типовые штампованные заготовки, которые при дальнейшей механической обработке приобретают нужные изгибы и формы. Затем части соединяются в единое целое при помощи точечной сварки, без нагрева всей конструкции. Обычно используют обычное железо или мягкие сорта стали с низким содержанием углерода.

Предметы, изготовленные методом холодной ковки, не назовешь эксклюзивными и высокохудожественными. Однако они требуют меньше временных затрат, что позволяет выпускать больше продукции по достаточно низкой цене.

К достоинствам холодной ковки также можно отнести:

- отсутствие нагревательного процесса;

- высокую производительность;

- прочность покрытия;

- точность размерных параметров;

- взаимозаменяемость деталей;

- возможность воспроизведения и ремонта поврежденных частей.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Недостатки холодной ковки:

- простота формы получаемых элементов;

- большое количество оборудования и приспособлений для обработки металла;

- деформация конструкции со временем (из-за отсутствия тепловой обработки изогнутый металл будет стремиться вернуться в первоначальную форму).

- Горячая ковка

В процессе горячей ковки металл разогревается до 1200 0 С в специальной печи. Затем кузнец, используя ручные инструменты, придает ему требуемую форму, после чего остужает готовое изделие в бочке с водой. В процессе охлаждения происходит закалка металла, что впоследствии придает кованым вещам особую прочность и сопротивляемость внешним явлениям.

Изготовление элементов художественной горячей ковки требует особого профессионализма. Трудоемкий процесс позволяет создавать уникальные предметы, авторские, эксклюзивные изделия, которые стоят гораздо дороже холоднокованых.

Если говорить о минусах горячей ковки, то стоит упомянуть:

- низкую производительность труда;

- высокую стоимость готовых изделий;

- отсутствие возможности взаимозаменяемости отдельных элементов;

- низкую точность соблюдения заданных размеров;

- невозможность создавать однотипные товары для широкого потребления.

В целом сравнение двух видов ковки – холодного и горячего – не совсем корректно. Какой способ лучше в конкретном случае, зависит только от задачи, поставленной заказчиком.

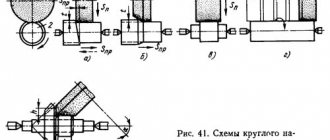

Отдельные элементы ковки и их изготовление

Каждый отдельно взятый компонент кованого изделия имеет свою технологию изготовления. Элементы могут быть произведены горячим или холодным способом с использованием кузнецких приемов.

При горячем способе заготовки для предметов нагревают до ковких температур (800-1300 градусов), вследствие чего проще получить требуемую форму.

Однако, многие элементы ковки получают холодным способом. Такая технология предусматривает использование приемов кручения, гибки и других способов без высокотемпературного нагрева заготовок. Лишь иногда заготовки при холодной обработке могут быть разогреты до 200-250 градусов.

Преимущество холодной обработки металла в большей точности изготовления деталей и отсутствие потерь материала (в виде окалины).

Горячая ковка элементов проще в плане получения требуемых форм.

Также, при изготовлении элементов кованого изделия, применяют технологию кузнечной сварки, когда отдельные детали разогревают и соединяют между собой ударами молота. Однако, на сегодня этот прием чаще всего заменяют электросваркой металла.

Какие элементы кованых изделий изготавливают этими способами и приемами?

Классические инструменты для ковки художественных элементов

Древние и средневековые кузнецы обходились нехитрым набором инструментов, который обязательно включал в себя:

- кузнечный горн – специальная печь для разогрева металлической заготовки;

- меха для раздувания углей вручную;

- наковальню – металлическая опора для ручной ковки;

- молоты, молотки, кувалды, ручники (мелкие молоточки для наиболее изящных изделий);

- клещи;

- тиски и струбцины для фиксации изделия;

- инструменты для формирования будущего изделия – оправки, зубила, раскатки, гладилки и т.п.;

- емкость с жидкостью для охлаждения готовой конструкции.

Имея оборудование, которое легко можно было переносить с места на место, мастера часто странствовали и могли быстро развернуть кузницу в любом месте. Еще кочевые племена использовали в своих походах переносные горны и наковальни, чтобы выковать новые наконечники для стрел, подковать лошадей, починить воинские доспехи и конские сбруи, выправить поврежденные стальные клинки.

Со временем стали появляться стационарные кузницы, в которых устанавливали большие горн и наковальню, меха с ручным и ножным управлением, прочные верстаки с закрепленными тисками. Каждая эпоха добавляла в кузнечное дело новые инструменты или видоизменяла уже привычные. Появились точные измерительные инструменты.

Кузнецы стали работать не в одиночку, а с подмастерьями, которые тоже отличались большой выносливостью и физической силой. В обязанности подмастерья входила задача раздуть меха и раскалить докрасна болванку в горне.

В современной мастерской для художественной ковки металлических элементов практически не изменился набор используемых инструментов, вот только заготовки (поковки) теперь нагревают в муфельных печах или индукционным способом. Классические кузнечные горн и меха устанавливают разве что в музейных экспозициях, пытаясь полностью воссоздать процесс древнего ремесла.

Оборудование для холодной ковки отличается наличием разнообразных станков: для полного производственного цикла их потребуется не менее 5-7 штук. Часто мастера изготавливают их самостоятельно из подручных материалов.

Небольшие производственные расходы и затраты на начальное оборудование стали причиной того, что холодная ковка получила широкое распространение.

Этапы изготовления элементов художественной ковки

В зависимости от того, какой металл используется, и конечной задачи, стоящей перед кузнецом, ему предстоит выполнить ряд технологических приемов и операций:

- Осадка.

Осадка является основной кузнечной операцией и проводится для увеличения площади поперечного сечения. Эффект достигается путем сжимания болванки с торцов. Выделяют полную осадку, когда деформируется вся заготовка, и местную, при которой изменениям подвергается только определенная часть металла. Соответственно, нагрев также производится полный или местный.

Обычно осадку применяют:

- Чтобы получить отдельные утолщения на поковке для дальнейшей ковки на их месте декоративных элементов. Например, растительный орнамент, который представляет собой отдельные утолщенные элементы на стебле (цветы, ягоды, бутоны) получается после дополнительной обработки обжимками и подбойками.

- Для восполнения недостающего металла при образовании различных углов.

Производя осадку, кузнец нагревает заготовку до максимально допустимой температуры. Раскаленную поковку вертикально устанавливают на наковальне и несколько раз слабо ударяют кувалдой по верхнему торцу, чтобы обеспечить устойчивость. Сила ударов постепенно увеличивается, а после каждого из них поковку, придерживаемую клещами, проворачивают вокруг оси на небольшой угол, чтобы обеспечить равномерность осадки.

Чтобы избежать изгибания заготовки, необходимо учитывать, что длина поковки не должна превышать ее диаметр больше, чем в 2-2,5 раза. Осадка производится молотком, кувалдой или ручником. В особых случаях, когда длина болванки мала и нет возможности закрепить или ухватить ее клещами, мастер ударяет саму поковку о наковальню. Заготовка должна быть прямой, а ее концы срублены под углом 90 °.

При изготовлении болтов и крупных строительных гвоздей требуется осадить металл на небольшом участке с заметной разницей в сечении. Кузнец быстро опускает нагретую заготовку в холодную воду, не захватывая участок, подлежащий осадке.

- Вытяжка.

Вытяжка – операция, обратная осадке, когда длину заготовки необходимо увеличить. Операция производится в следующей последовательности: нагретый металл укладывается на наковальню и вытягивается ударами молотка или кувалды. Заготовку поворачивают на 90° и снова бьют теперь уже по выпуклости от предыдущего удара. Постепенно кузнец сдвигает молот вдоль поковки, увеличивая ее длину за счет поперечных углублений, которые образуются в процессе вытяжки. Чем их больше и чем сильнее удары кувалды, тем длиннее становится металлическая заготовка.

Ускорить процесс вытяжки можно, если воспользоваться рогом наковальни и вытягивать изделие между парой выпуклостей.

Иногда кузнец выполняет вытяжку посредством разгонки (раскатки) по направлению от средней линии к краям заготовки, Последовательными ударами формируется ребристая поверхность чаще всего полукруглой формы. В завершение разгонки изделие обрабатывают гладилками.

Вытяжка на конце применяется при изготовлении гвоздей, светцов, пробоев, жиковин и других изделий.

- Рубка.

При этой операции заготовка делится на части. Нагретую до ярко-красного цвета поковку укладывают на наковальню и при помощи зубила прорубают на три четверти толщины. Затем, перевернув заготовку, окончательно отрубают нужный кусок сильным ударом по зубилу. При рубке толстых заготовок зубило периодически охлаждают, опуская его в емкость с холодной водой. Приставшие капли необходимо стряхнуть с инструмента легким постукиванием об основание наковальни.

При работе с режущими инструментами нужно быть особенно осторожным, чтобы не повредить лицо наковальни. Кузнецы обычно пользуются специальными подкладками.

- Разрубка (прорубка).

Так называется операция, когда заготовку нужно только надрубить. Прием широко используется в изготовлении элементов художественной ковки. Надрубленные участки металла отгибаются, вытягиваются, подвергаются специальной обработке и в умелых руках мастера постепенно превращаются в чудесные цветы, листья, плоды и другие элементы сложных узоров и орнаментов. Особенно популярна операция разрубки для производства светцов, жиковин и прочих изделий.

Заготовка разрубается только с лицевой стороны. Легкими ударами намечают канавку. Чтобы было время не спеша раскроить металл, заготовка должна быть только слегка прогрета. После раскроя металл сильно нагревают и прорубают одним резким сильным ударом.

- Обрубка (обсечка).

В процессе ковки сложных декоративных форм выполняют операцию обрубку. По-другому ее называют обсечкой. Она применяется, чтобы снять слой металла по наружному контуру.

- Вырубка.

Этот процесс аналогичен вырубке с той лишь разницей, что металл необходимо снять по внутреннему контуру. Кузнец использует полукруглые, угольные, прямые и другие зубила.

Для того чтобы в металлической заготовке появилось отверстие, его необходимо пробить. Операция проводится при высоких температурах. На участок, определенный под отверстие, монтируется бородок (пробойник), по которому наносятся удары такой силы, чтобы он как минимум на три четверти вошел в толщину заготовки.

Не вынимая пробойник, заготовку укладывают так, чтобы место предполагаемого отверстия находилось строго над круглым отверстием наковальни. Производится небольшой силы удар по пробойнику, в результате которого на нижней части заготовки происходит выпучивание металла. После следующего удара на выпуклом месте должен остаться след, обозначающий мест, где необходимо сделать отверстие. Пробойник извлекается и остужается. Изделие нужно перевернуть и установить бородок с конусообразной рабочей частью на возвышение над отверстием. Учтите, что бородок должен быть чуть меньше в диаметре, чем окончательный размер отверстия.

- Гибка.

Чтобы придать элементам художественной ковки изогнутые очертания, проводится гибка. Чтобы при гибке избежать искривления формы (обычно проявляется при операциях с толстыми слоями металла), нужно перед началом манипуляций произвести осадку рабочей области. При изгибании тонких заготовок можно этим можно пренебречь. Явление утяжки будет проявляться тем сильнее, чем меньше радиус закругления и больше угол сгиба. Исходную форму поперечного сечения поковке возможно вернуть путем проглаживания и правки.

Выделяют следующие разновидности гибки:

- Гибка под прямым углом проводится, когда прогретый металл зажимается в тисках, а удар наносится по торцу заготовки. В области сгиба образуется осадка материала, необходимая для выправления угла.

- Гибка с углом выполняется с нагретой областью сгиба на ребре наковальни. Металл устанавливается таким образом, чтобы ребро предполагаемой гибки и лицевое ребро наковальни совпадали. Сверху их прижимают кувалдой, а затем бьют ручником, но не по концу поковки, а ближе к ребру наковальни.

- Гибка по дуге проводится на роге наковальни. Сложные элементы сгибают на оправках, специальных шаблонах и гибочной плите.

- Гибка по шаблону необходима, когда изделие содержит несколько одинаковых элементов художественной ковки. Шаблон изготавливают из достаточно толстого полосового металла, монтируют в тиски или на подкладку и огибают нагретой заготовкой. Необходимо точно соблюдать заданные пропорции при изготовлении шаблона, так как все будущие элементы будут лишь копировать его.

- Для изготовления конусных спиралей производят гибку на конусе.

- Иногда используют гибку без конуса, получая в итоге готовое изделие в виде спирали.

- Закручивание.

Суть операции заключается в том, чтобы завернуть одну поковку относительно другой вокруг единой оси. Существует два возможных способа:

- Закручивание на угол до 180 ° фрагмента будущего изделия. Например, в растительных узорах для выразительности изгибают отдельные элементы – листья, бутоны, стебли цветов. Операция производится ручником на роге наковальни на шпераке. Совсем мелкие детали закручиваются круглогубцами.

- Закручивание заготовки несколько раз на угол 360 ° Прием часто используется в изготовлении всевозможных кованых решеток.

При операции скручивания металл должен быть прогрет до ярко-красного каления. Это позволит кузнецу сэкономить силы и избежать деформации изделия, возникающей при более низкой температуре.

Закручивание тонких изделий требует одновременной работы пары мастеров, которые, захватив заготовку клещами с обоих концов, вращают ее в противоположные стороны. Толстые поковки скручивают при помощи ворота, зажимая один конец в тиски. Широкие ленты во время процедуры фиксируют специальной вилкой.

- Отделка (выглаживание).

Выковав основную форму изделия, кузнец приступает к окончательной операции – отделке, когда заготовке придается законченный вид. Главная цель выглаживания – устранить следы молотка и кувалды, выровнять волнистость металла. При темно-красном накале изделия, перемещая по поверхности гладилки разных форм и ударяя по ним кувалдой, мастер убирает видимые огрехи и неряшливость.

Чтобы придать особую яркость и изысканность готовому изделию, иногда выглаживают только отдельные его участки, например, выступающие части, оставляя углубления нетронутыми.

К отделочным, заключительным видам ковки относится операция нанесения рисунков.

На поверхности изделия в холодном или горячем состоянии зубилом наносят не только штрихи и насечки, но более сложные узоры и даже надписи. Для этого выбирают более плоскую и хорошо видную часть готового изделия.

К окончательной отделке кованого предмета относят и операцию по набивке рельефа и фактуры. Специальными подбойниками или пуансонами кузнец-художник наносит дополнительные рельефные выступы, создает углубления, словно рисуя прожилки на листьях и цветах, превращает гладкие столбики и колонны в канелированные.

Разновидности узоров

Из объёмного металлопроката кузнецы создают различные рисунки, в которые входит несколько составляющих:

- Спираль. Диаметр спирали иногда уменьшается книзу и меняет своё направление на противоположное. Получается очень оригинальный узор, в котором направление спирали регулируется художественным замыслом.

- Двухрядная спираль. Средняя часть имеет самый большой диаметр. Этот орнамент получил название «китайский фонарик». Для получения такого узора используется проволока большого сечения.

- Волюта. Узор имеет форму завитка, располагающегося в разных направлениях. Волюта бывает однонаправленной вогнутости, при этом завитки имеют одну ось сгиба. Когда завитки находятся с двух сторон от центра заготовки, говорят о разнонаправленной волюте.

- Крутень. Для формирования такого орнамента часть стержня закручивается вокруг оси. Закручивание всегда происходит в одну сторону, так как находясь в пластичном состоянии, при закручивании в разные стороны пруток может разрушиться.

- Навершие. Этими деталями украшают оконные решётки, а также различные ограждения. Элемент представляет собой небольшой отрезок прутка, торец которого имеет острую кромку. К нему крепится несколько завитков.

Из листового металлопроката изготавливаются дополнительные детали художественной ковки. К ним относятся:

- Пространственные спирали. Внешний вид похож на шнек. Ширина спирали уменьшается в сторону вращения. Деталь может иметь рельефный вид. Для этого на кромках делают художественные риски.

- Плоский завиток. Элемент аналогичный объёмному, только для изготовления используется металлическая полоса.

- Чеканка. Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле.

- Кернение. В лист вдавливается специальный штамп. Таким способом можно изготавливать вензель, придавать изображению объёмный вид, а также формовать надпись.

- Оголовки. Из полосы сворачивается чашеобразную ёмкость. Может иметь несколько форм в зависимости от создаваемого рисунка.

Используя комбинации таких художественных орнаментов, можно создать очень красивые кузнечные композиции, отличающиеся своей оригинальностью и неповторимостью.

Преимущества и недостатки художественной ковки

Преимущества элементов художественной ковки

Изготовление кованых изделий позволяет мастерам воплотить в металле свои самые смелые творческие идеи. Используя собственные эскизы или воспроизводя копии общепризнанных шедевров, кузнец-художник создает уникальные по своей красоте произведения прикладного искусства. Даже многократно повторенные мастером элементы художественной ковки при близком рассмотрении окажутся непохожими друг на друга.

Предметы обихода, элементы интерьера и ландшафтного дизайна не только красивы и утилитарны в своем назначении, но еще и достаточно долговечны и могут служить своим хозяевам не один десяток лет.

Архитекторы давно отметили свойство элементов художественной ковки сочетаться с любыми строительными материалами, будь это кирпич, бетон, натуральный камень, дерево и другие. Закажите кованые изделия для сада, загородного дома или городской квартиры и сами убедитесь в их универсальности. Крупная архитектурная форма или небольшие дизайнерские вещицы станут украшением интерьера и экстерьера вашего жилища, придадут ему респектабельный вид.

Недостатки элементов художественной ковки

Художественная ковка почти не имеет недостатков, но все же отметим, к чему нужно быть готовым при заказе кованого изделия:

- высокая стоимость готового товара;

- длительный временной цикл изготовления;

- сложность при изготовлении большой партии идентичных изделий.

Особенности холодного метода.

Хоть в названии и указано, что ковка происходит без нагрева, но всё-таки металл могут нагревать до 200 или 250 °С в некоторых случаях.

Методика выделяется высокой точностью рельефа деталей, позволяет работать с листовым сырьем, возможностью работы с мягким и податливым цветным металлом. В отсутствии очень высоких температур на деталях не образуется окалина.

В итоге, для составления готовой композиции, изготовленные детали соединяются посредством «кузнечной» сварки, так как не образуется остаточных швов, которые необходимо зачищать. Также эта сварка имеет значительно повышенные прочностные параметры шва, по сравнению с обычной. Но это сказывается на конечной стоимости, поэтому выбор обычно делается в пользу стандартной сварки.

Выдающиеся характеристики кованых элементов.

Каждый элемент — это уникальная деталь, что создает оригинальный совокупный дизайн. Покрытие особым полимерным составом — предотвращает коррозию и продляют эксплуатационный период. Стальным элементам характерны повышенные прочностные свойства. Универсально сочетаются как друг с другом, так и с любым покрытиями.

Для гармоничного подбора из множества элементов может потребоваться дизайнер.

Если воспользоваться услугами дорогостоящего дизайнера невозможно — получить подробную консультацию всегда актуально у наших профессиональных менеджеров.