_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Источник: metallicheckiy-portal.ru

Производство алюминия

Для производства алюминия используют бокситы — это горная порода, которая содержит гидраты оксида алюминия. Мировые запасы бокситов почти не ограничены и несоизмеримы с динамикой спроса.

Боксит дробят, измельчают и сушат. Получившуюся массу сначала нагревают паром, а затем обрабатывают щелочью — в щелочной раствор переходит большая часть оксида алюминия. После этого раствор длительно перемешивают. На этапе электролиза глинозем подвергают воздействию электрического тока силой до 400 кА. Это позволяет разрушить связь между атомами кислорода и алюминия, в результате чего остается только жидкий металл. После этого алюминий отливают в слитки или добавляют к нему различные элементы для создания алюминиевых сплавов.

Алюминиевые сплавы

Наиболее распространенные элементы в составе алюминиевых сплавов — медь, марганец, магний, цинк и кремний. Реже встречаются сплавы с титаном, бериллием, цирконием и литием.

Алюминиевые сплавы условно разделяют на две группы: литейные и деформируемые.

Для изготовления литейных сплавов расплавленный алюминий заливают в литейную форму, которая соответствует конфигурации получаемого изделия. Эти сплавы часто содержат значительные примеси кремния для улучшения литейных свойств.

Деформируемые сплавы сначала разливают в слитки, а затем придают им нужную форму.

Происходит это несколькими способами в зависимости от вида продукта:

- Прокаткой, если необходимо получить листы и фольгу.

- Прессованием, если нужно получить профили, трубы и прутки.

- Формовкой, чтобы получить сложные формы полуфабрикатов.

- Ковкой, если требуется получить сложные формы с повышенными механическими свойствами.

Марки алюминиевых сплавов

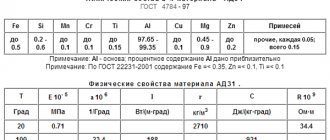

Для маркировки алюминиевых сплавов согласно ГОСТ 4784-97 пользуются буквенно-цифровой системой, в которой:

- А — технический алюминий;

- Д — дюралюминий;

- АК — алюминиевый сплав, ковкий;

- АВ — авиаль;

- В — высокопрочный алюминиевый сплав;

- АЛ — литейный алюминиевый сплав;

- АМг — алюминиево-магниевый сплав;

- АМц — алюминиево-марганцевый сплав;

- САП — спеченные алюминиевые порошки;

- САС — спеченные алюминиевые сплавы.

После первого набора символов указывается номер марки сплава, а следом за номером — буква, которая обозначает его состояние:

- М — сплав после отжига (мягкий);

- Т — после закалки и естественного старения;

- А — плакированный (нанесен чистый слой алюминия);

- Н — нагартованный;

- П — полунагартованный.

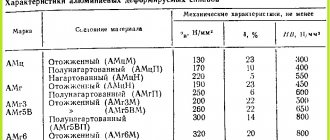

Деформируемые алюминиевые сплавы

АМц (1,0—1,6% Мп, 0,6% Si 0,7% Fe) обладает высокой пластичностью (табл. 2.7) в отожженном состоянии (АМцМ) и низкой в нагартованном (АМцН), хорошо сваривается газовой, атомно-водородной и контактной сваркой, применяется для изготовления баков, бензо- и маслопроводов, горловин кронштейнов, патрубков и фланцев горловин и малонагруженных деталей. Термической обработкой не упрочняется. Отжиг при 350—410° С, охлаждение на воздухе. Температура ковки и штамповки 420—475° С.

АМг (2,0—2,8% Mg, 0,15—0,40% Мп, 0,4% Si, 0,4 Fe) обладает такими же пластическими свойствами, как АМц, хорошо сваривается атомно-водородной и контактной сваркой, удовлетворительно — газовой. В отожженном состоянии имеет неудовлетворительную обрабатываемость резанием, в полунагартованном и нагартованном — удовлетворительную. Применяется для изготовления баков, бензо- и маслопроводов, стенок входных » патрубков, направляющего конуса заглушек и других средненагруженных деталей авиационной техники. Термической обработкой не упрочняется. Отжиг при 350—410° С, охлаждение на воздухе. Температура ковки и штамповки 420—275°С.

АМг5П (5,2 Mg, 0,4% Мп) имеет высокую пластичность в отожженном состоянии, термической обработкой не упрочняется, удовлетворительно сваривается атомно-водородной, точечной и газовой сваркой, обладает высокой коррозионной стойкостью, поставляется в виде проволоки, применяется для изготовления заклепок для клепки конструкций из магниевых сплавов. Заклепки ставятся в отожженном состоянии. Температура отжига 340—410° С с охлаждением на воздухе.

АВ (0,2-0,6% Сu, 0,45-0,95% Mg, 0,15-0,35% Мn, 0,5-1,2% Si) имеет высокую пластичность в отожженном состоянии (АВТ) и среднюю после закалки и старения (АВТ), хорошо сваривается точечной и атомно-водородной сваркой, удовлетворительно — газовой, применяется для изготовления деталей требующих хорошей пластичности в холодном и горячем состоянии штампованных и кованых деталей сложной формы. Температура ковки и штамповки 470-475° С

Термическая обработка: закалка с 010—525° С в воде, старение естественное или искусственное при 150° С в течение 6 ч, отжиг при 350-370° С, охлаждение на воздухе (рис. 2.2).

Д18П (2,6% Сu, 0,35% Mg) — дюралюминий повышенной пластичности.

Применяется для изготовления заклепок, которые ставят после закалки и естественного старения. Закалка с 490—505° С в воде и естественного старение не менее 4 суток (рис. 2.3).

Д3П имеет высокую пластичность в отожженном состоянии; применяется для изготовления заклепок, которые ставятся в свежезакаленном состоянии не позднее 3 ч после закалки (сплав Д3П заменяется сплавом Д18П). Термическая обработка: закалка с 490-500° С в воде, естественное старение не менее 4 суток, отжиг при 340—370° С, охлаждение на воздухе.

В65 (4,2% Сu, 0,2 % Mg, 0,4% Mn) —сплав для заклепок, которые ставятся в закаленном состоянии и состаренными, так как пластичность его удовлетворительная и заклепки не надо разупрочнять постановкой. Заменяет сплавы Д1 и Д16. Термическая обработка: закалка с 510-520° С в воде, старение при комнатной температуре в течение 10 суток при температуре 50° С в течении 3 суток

Д7А сплав для ободьев колес шасси, применяется после закалки и старения.

Д1 (4,3 % Cu, 0,6% Mg, 0,6%Mn,>=0,7% Si, >=0,7% Fe) имеет среднюю пластичность табл. 2.8 Обрабатываемость резанием удовлетворительная после закалки и старения (Д1Т) и пониженная после отжига. Применяется для изготовления силовых элементов средней прочности: деталей каркаса, штампованных узлов крепления, лопастей винтов, заклепок (последние ставятся в свежезакаленном состоянии не позже 2 ч после закалки). Термическая обработка: закалка с 490—510° С в воде и естественное старение в течение не менее 4 сут, отжиг при 350—370° С, охлаждение на воздухе.

Д16 (3,8—4,9% Сu, 1,2—1,8 Mg, 0,3—0,9% Мn)—дюралюминий повышенной прочности. Пластичность в отожженном и свежезакаленном состоянии — средняя, обрабатываемость Д16Т и Д16ТН — удовлетворительная, Д16М — пониженная. Применяется для изготовления силовых элементов конструкции: деталей каркаса, обшивки, шпангоутов, нервюр, лонжеронов, заклепок. При изготовлении сильно нагруженных деталей рекомендуется заменять сплавом В95. Заклепки ставят в свежезакаленном состоянии не позже 20 мин после закалки. Термическая обработка: закалка с 495—505° С в воде, естественное старение не менее 4 сут, отжиг при 350—370° С, охлаждение на воздухе. Отжигу Д16ТН должен предшествовать нагрев при 450—500° С.

В95 (5—7% Zn, 1,8—2,8% Mg, 1,4—4,0% Cu, 0,2—0,6% Мn, 0,10—0,25% Сr) — высокопрочный алюминиевый сплав (табл. 2.9). Пластичность в отожженном и свежезакалениом состояниях такая же, как у сплава Д16 в тех же состояниях. В состаренном состоянии значительно ниже. Обрабатываемость резанием и свариваемость точечной сваркой хорошие, газовой — неудовлетворительная. Применяется для изготовления силовых деталей конструкции: лонжеронов, стрингеров, шпангоутов, обшивки, нервюр. Термическая обработка; закалка с 465—475°С, охлаждение в воде, искусственное старение плакированных изделий при 120° С в течение 24 ч, неплакироваиных — при 140° С в течение 16 ч, отжиг при 420° С, охлаждение в печи до 150° С и далее на воздухе.

АК4 (1,9—2,5%, Сu, 1,4—1,8% Mg, <=0,2 Мn, 1,0—1,5% Fe, 0,5—1,2% Si, 1,1—1.6% Ni)—жаропрочный деформируемый алюминиевый сплав, имеет пониженную пластичность в горячем состоянии, удовлетворительно сваривается атомно-водородной сваркой. Обрабатываемость резанием удовлетворительная. Применяется для изготовления деталей двигателей и других изделий, работающих при температурах до 350°С. Термическая обработка: закалка с 515±5°С, в воде, старение при 170° С в течение 16 ч.

АК4-1 (1,9—2,5% Сu, 1,4-1,8% Mg, <=0,2% Мn, 1,0-1,5% Fe, 1,0-1,5 Ni) — жаропрочный деформируемый сплав. Модификации сплава АК4. Обладает более высокими (по сравнению с АК-4) прочностными характеристиками, имеют удовлетворительную пластичность в горячем состоянии, удовлетворительно сваривается и обрабатывается резанием. Термическая обработка: закалка с 525—535° С искусственное старение при 170° С в течение 16 ч.

АК6 (1,8—2,6% Сu, 0,4—0,8% Mg, 0,4—0,8% Мn) — авиаль повышенной прочности (табл. 2,10), применяется для изготовления штампованных и кованных деталей сложной формы и средней прочности: крыльчаток компрессора и вентиляторов, заборников, лопаток диффузоров и других деталей. Термическая обработка: закалка с 500—515° С в воде и искусственное старение при 150—160° С в течение 12—15 ч.

АК6-1 (2,2% Сu, 0,6% Mg, 0,6% Мn, 0,9% Si, 0,1% Ti, 0,2% Сr) сплав более пластичный, чем сплав АК6; используется для изготовления кованных и штампованных деталей сложной формы: колес компрессоров, заборников крыльчаток и других деталей.

АК8 (4,4% Сг, 0,6% Mg, 0,7 Мn, 0,9 Si)—сплав с большой прочностью но хуже чем АК6-1. Обрабатывается давлением в горячем состоянии и поэтому может применяться для штамповки высоконагруженных самолетных деталей менее сложной формы: рам, фитингов и т. п.

Недостатком сплава, ограничивающим его применение для изготовлена тонкостенных деталей, является склонность в искусственном состаренном состоянии к межкристаллитной коррозии.

Виды и свойства алюминиевых сплавов

Алюминиево-магниевые сплавы

Эти пластичные сплавы обладают хорошей свариваемостью, коррозийной стойкостью и высоким уровнем усталостной прочности.

В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше его содержание, тем прочнее сплав. Повышение концентрации магния на каждый процент увеличивает предел прочности примерно на 30 МПа, а предел текучести — примерно на 20 МПа. При подобных условиях уменьшается относительное удлинение, но незначительно, оставаясь в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость.

Для улучшения прочности в сплавы добавляют хром, марганец, титан, кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость.

Алюминиево-марганцевые сплавы

Это прочные и пластичные сплавы, которые обладают высоким уровнем коррозионной стойкости и хорошей свариваемостью.

Для получения мелкозернистой структуры сплавы этого вида легируют титаном, а для сохранения стабильности в нагартованном состоянии добавляют марганец. Основные примеси в сплавах вида Al-Mn — железо и кремний.

Сплавы алюминий-медь-кремний

Сплавы этого вида также называют алькусинами. Из-за высоких технических свойств их используют во втулочных подшипниках, а также при изготовлении блоков цилиндров. Обладают высокой твердостью поверхности, поэтому плохо прирабатываются.

Алюминиево-медные сплавы

Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями.

Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава: легирование магнием значительно повышает предел текучести и прочности. Добавление железа и никеля в сплав повышает его жаропрочность, кремния — способность к искусственному старению.

Алюминий-кремниевые сплавы

Сплавы этого вида иначе называют силуминами. Некоторые из них модифицируют добавками натрия или лития: наличие буквально 0,05% лития или 0,1% натрия увеличивает содержание кремния в эвтектическом сплаве с 12% до 14%. Сплавы применяются для декоративного литья, изготовления корпусов механизмов и элементов бытовых приборов, поскольку обладают хорошими литейными свойствами.

Сплавы алюминий-цинк-магний

Прочные и хорошо обрабатываемые. Типичный пример высокопрочного сплава этого вида — В95. Подобная прочность объясняется высокой растворимостью цинка и магния при температуре плавления до 70% и до 17,4% соответственно. При охлаждении растворимость элементов заметно снижается.

Основной недостаток этих сплавов — низкую коррозионную стойкость во время механического напряжения — исправляет легирование медью.

Авиаль — группа сплавов системы алюминий-магний-кремний с незначительными добавлениями иных элементов (Mn, Cr, Cu). Название образовано от сокращения словосочетания «авиационный алюминий».

Применять авиаль стали после открытия Д. Хансоном и М. Гейлером эффекта искусственного состаривания и термического упрочнения этой группы сплавов за счет выделения Mg2Si.

Эти сплавы отличаются высокой пластичностью и удовлетворительной коррозионной стойкостью. Из авиаля изготавливают кованые и штампованные детали сложной формы. Например, лонжероны лопастей винтов вертолетов. Для повышения коррозионной стойкости содержание меди иногда снижают до 0,1%.

Также сплав активно используют для замены нержавеющей стали в корпусах мобильных телефонов.

Литейные алюминиевые сплавы

Эти сплавы при ремонте применяются редко, а в авиастроении находят применение сплавы АЛ1 АЛ2, АЛЗ, АЛ4, АЛ5, АЛ6, АЛ7, АЛ8, АЛ9, ВИ-113, АЛ 19, B300, В14А (табл. 2.11).

АЛ4 и АЛ5 применяют для изготовления крупных и средних деталей двигателей, подверженных значительным нагрузкам (корпуса масляных форсунок, фланцев, ферм, картеров, головок цилиндров). К недостаткам сплавов относится их низкая жаропрочность. Поэтому они непригодны для изготовления деталей работающих при температуре выше 200—250° С.

АЛЗ и АЛ8 с хорошими литейными свойствами, но со средней механической прочностью. Применяют для средних и мелких деталей двигателей и оборудования, не подверженных значительным нагрузкам (корпусов приборов, карбюпаторов, арматуры и т. п.).

АЛ7 АЛ 8, АЛ9 используют для литья самолетных деталей, кронштейнов качалок, педалей и т.п.

ВИ-11-3 обладает высокой коррозионной стойкостью, хорошими литейными свойствами и повышенной прочностью, упрочняется режимом Т4, имеет удовлетворительную свариваемость газовой сваркой и хорошую обрабатываемость резанием, применяется для изготовления (литьем в землю, кокиль или под давлением) деталей повышенной коррозионной стойкости.

АЛ19 обладает низкой коррозионной стойкостью, невысокими литейными свойствами, но высокими механическими качествами и жаропрочностью. Упрочняющая термическая обработка по режимам Т4 и Т5 Хорошо сваривается и обрабатывается резанием, применяется для изготовления литьем в землю самолетных деталей, работающих при температурах 175—300° С

Химический состав алюминиевых сплавов

| Алюминиевые сплавы | |||||||||||||

| Марка | Массовая доля элементов, % | Плотность, кг/дм³ | |||||||||||

| ГОСТ | ISO209-1-89 | Кремний (Si) | Железо (Fe) | Медь (Cu) | Марганец (Mn) | Магний (Mg) | Хром (Cr) | Цинк (Zn) | Титан (Ti) | Другие | Алюминийне менее | ||

| Каждый | Сумма | ||||||||||||

| АД000 | A199,8 1080A | 0,15 | 0,15 | 0,03 | 0,02 | 0,02 | 0,06 | 0,02 | 0,02 | 99,8 | 2,7 | ||

| АД00 1010 | A199,7 1070A | 0,2 | 0,25 | 0,03 | 0,03 | 0,03 | 0,07 | 0,03 | 0,03 | 99,7 | 2,7 | ||

| АД00Е 1010Е | ЕА199,7 1370 | 0,1 | 0,25 | 0,02 | 0,01 | 0,02 | 0,01 | 0,04 | Бор:0,02 Ванадий+титан:0,02 | 0,1 | 99,7 | 2,7 | |

Применение алюминия

Ювелирные изделия

В далеком прошлом из-за высокой стоимости алюминия его использовали для изготовления ювелирных изделий. Так, весы с алюминиевыми и золотыми чашами были подарены Д. И. Менделееву в 1889 г.

Когда себестоимость алюминия снизилась, мода на ювелирные изделия из этого металла прошла. Но и в наши дни его используют для изготовления бижутерии. В Японии, например, алюминием заменяют серебро при производстве национальных украшений.

Столовые приборы

По-прежнему пользуются популярностью столовые приборы и посуда из алюминия. В частности, в армии широко распространены алюминиевые фляжки, котелки и ложки.

Стекловарение

Алюминий широко применяют в стекловарении. Высокий коэффициент отражения и низкая стоимость вакуумного напыления — основные причины использования алюминия при изготовления зеркал.

Пищевая промышленность

Алюминий зарегистрирован как пищевая добавка Е173. Ее используют в качестве пищевого красителя, а также для сохранения продуктов от плесени. Е173 окрашивает кондитерские изделия в серебристый цвет.

Военная промышленность

Из-за небольшого веса и низкой стоимости алюминий широко применяют при изготовлении ручного стрелкового оружия — автоматов и пистолетов.

Ракетная техника

Алюминий и его соединения используют в качестве ракетного горючего в двухкомпонентных ракетных топливах и в качестве горючего компонента в твердых ракетных топливах.

Алюмоэнергетика

В алюмоэнергетике алюминий используют для производства водорода и тепловой энергии, а также выработки электроэнергии в воздушно-алюминиевых электрохимических генераторах.

Источник: ferrolabs.ru

Наиболее распространенные алюминиевые сплавы

Большинство алюминиевых предметов, на самом деле, изготовлены из алюминиевых сплавов. Механической прочности чистого алюминия, как правило, не хватает для решения даже самых простых бытовых и технических задач.

Добавление легирующих элементов в алюминий существенно изменяет его свойства. Одни качества повышаются — прочность, твердость, жаростойкость. Другие снижаются – электропроводность, коррозионная стойкость. Почти всегда в результате легирования растет плотность. Исключение составляет легирование марганцем и магнием.

По способу применения алюминиевые сплавы можно разделить на деформируемые и литейные. Деформируемые сплавы обладают высокой пластичностью в нагретом состоянии. Литейные — способны эффективно заполнять литейные формы.

Сырье для получения сплавов обоего типа — не только технически чистый алюминий, но и силумин — сплав алюминия с кремнием (10-13 %). Силумин в России обычно маркируют как СИЛ-00 (наиболее чистый по примесей), СИЛ-0, СИЛ-1 и СИЛ-2 и поставляют в виде гладких чушек или чушек с пережимами массой 6 и 14 кг.

Их структура (гомогенный твердый раствор) обеспечивает наибольшую пластичность и наименьшую прочность при обработке давлением под нагревом. Основными легирующие элементы — медь, магний, марганец и цинк. В небольших количествах — кремний, железо, никель и т.д. Деформируемые алюминиевые сплавы обычно делят на упрочняемые и неупрочняемые. Прочность первых можно повысить термической обработкой.

Типичными упрочняемыми сплавами являются дюралюминии — сплавы алюминия с медью (2.2 – 7%), содержащие примеси кремния и железа. Они могут быть легированы магнием и марганцем.

Названия марок дюралюминия состоят из буквы «Д» (она всегда первая) и номера сплава. Сейчас наиболее распространено пять основных марок дюралюминия:

Источник: tdsm.ru

Алюминий. Марки алюминия

Алюминий и сплавы алюминиевые деформируемые в Российской Федерации регламентируются ГОСТом 4784. Согласно данному документу маркировка алюминиевых сплавов может производиться тремя различными способами:

- в буквенно-цифровом виде;

- в цифровом виде;

- согласно требованиям стандарта ИСО 209-1 (международная маркировка).

Маркировка в цифровом виде по ГОСТ, отличается от цифровой маркировки согласно ИСО 209-1 и обозначает слева — направо: первая цифра — основной металл (1-алюминий); вторая цифра — легирующая система; третья и четвертая цифры- марка и модификация.

| 1000-1018 | Технический алюминий |

| 1019,1029 и т.д | Порошковые сплавы |

| 1020-1025 | Пеноалюминий |

| 1100-1190 | Al-Cu-Mg, Al-Cu-Mg-Fe-Ni |

| 1200-1290 | Al-Cu-Mn, Al-Cu-Li-Mn-Cd |

| 1300-1390 | Al-Mg-Si, Al-Mg-Si-Cu |

| 1319,1329 | Al-Si-порошковые сплавы SAS |

| 1400,1419 | Al-Mn, Al-Be-Mg |

| 1420-1490 | Al-Li |

| 1500-1590 | Al-Mg |

| 1900-1990 | Al-Zn-Mg, Al-Zn-Mg-Cu |

При этом при буквенно-цифровой маркировке деформируемые алюминиевые сплавы обозначаются буквами Д, АД, АК, АМ, АВ. В свою очередь литейные — АЛ. Сплавы дюралюминия обозначаются буквой Д ( Д1, Д16). Наличие в маркировке сочетания букв АМг означает,то что это сплав алюминия с магнием, а последующие за таким обозначением цифры — процентное содержание магния. В свою очередь АМц — сплав алюминия с марганцем. Алюминий чистый деформируемый обозначают буквами АД при этом по чистоте он может быть трех видов:

- практически чистый(Пч);

- чистый (Ч);

- очень чистый (Оч).

В качестве мирового стандарта обозначения алюминиевых деформируемых сплавов принята система четырехзначного обозначения, разработанная Алюминиевой Ассоциацией(АА). Согласно данной системе первая цифра означает систему легирования к корой относится сплав:

- 1000- чистый алюминий минимальная доля 99%;

- 2000 — сплав легированный медью дюралюмин;

- 3000- сплав легированный марганцем;

- 4000 -силумины (легированные кремнием);

- 5000- сплав легированный магнием;

- 6000 — сплавы легированные магнием и кремнием;

- 7000 сплавы термоупрочняемые легированные цинком, магнием.

Вторая цифра указывает на порядковый номер модификации сплава относительно исходного сплава (в исходном — вторая цифра «0») или свидетельствует о чистоте сплава по примесям. Две последние цифры обозначают непосредственно сплав и дают информацию о его чистоте.В случае когда приеменяется опытный сплав опытный, то ставят индекс «Х» и маркировка становится пятизначной.

| Серия | Обозначение согласно ISO | Обозначение согласно ГОСТ |

| 1000 | 1050 | АД0 |

| 1060 | — | |

| 1070А | АД00 | |

| 1080А | АД000 | |

| 1200 | АД | |

| 1350 | АД0Е | |

| 1370 | АД00Е | |

| 2000 | 2017 | АД1 |

| 2024 | Д16 | |

| 2117 | Д18 | |

| 2024 | АД16ч | |

| 2618 | АК4 | |

| 2219 | 1201 | |

| 3000 | 2014 | АК8 |

| 3003 | АМц | |

| 3004 | Д16 | |

| 3005 | ММ | |

| 5000 | 5005 | АМг1 |

| 5050 | АМг1,5 | |

| 5251 | АМг2 | |

| 5052 | АМг2 | |

| 5754 | — | |

| 5154 | АМг3 | |

| 5086 | АМг4 | |

| 5083 | АМг4, АМг5 | |

| 5056 | — | |

| 6000 | 6063 | АД31 |

| 6101 | АД31Е | |

| 6061 | АД33 | |

| 6082 | АД35 | |

| 6151 | — | |

| 7000 | 7005 | 1915 |

| 7075 | — | |

| 7175 | — |

- Применение алюминия при строительстве мостов

Разновидности алюминия и его сплавов

В большинстве случаев алюминий применяется в виде сплавов – 20 % литейных и 80 % деформируемых. По марке можно определить метод его получения, а также основные его свойства.

Данный металл можно подразделить на несколько основных категорий:

- первичный (А999, А95, А7Е А6 и т.д.);

- технический (АД000, АД1, АДС);

- для раскисления (АВ97Ф, АВ86, АВ91);

- литейный (АМг11, ВАЛ10М, АК12пч);

- деформируемый (Д1, 1105, АМг2, СвАМг6);

- антифрикционный (АМК, АСМ, АО9-2Б);

- лигатуры (AlBi3, AlZr5(B), AlNi10 и другие).

Как расшифровывается маркировка?

Деформируемые сплавы обозначаются соответственно – АД. Если после аббревиатуры идет 1, это означает, что использовался более чистый алюминий. Буква А в сочетании с Мц и Мг – сплав с марганцем или с магнием. Цифра после маркировки свидетельствует о процентном содержании того либо иного химического элемента. АК – алюминий для ковки, а цифра на окончании – номер сплава.

В полуфабрикатах после основной аббревиатуры следуют буквы (например, АМцАМ), которые расшифровываются следующим образом:

- А – высококачественный сплав, из чистых сортов алюминия;

- Б – прокат с технологической плакировкой или вовсе без нее;

- УП – с утолщенной плакировкой;

- М – мягкий;

- Н – нагартованный;

- П – полунагартованный;

- Н1 – усиленно нагартованный;

- В – высококачественная выкатка состаренных и предварительно закаленных листов;

- О – высокое качество выкатки отожженного листового проката;

- ГК – горячекатаный прокат;

- ТПП – закаленный, состаренный прокат повышенной прочности.

Аббревиатура АЛ означает, что это литейный алюминий. В зависимости от режимов термообработки, обозначается Т, после нее в марках могут фигурировать цифры:

- 8 – закаленный и прошедший смягчающий отпуск;

- 7 – закалка со стабилизирующим отпуском;

- 6 – закалка и старение до наивысшей твердости;

- 5 – закаливание и частичное старение;

- 4 – закаленный;

- 2 – прошедший отжиг;

- 1 – состаренный.

«Д» в основной маркировке – дюралюминий. Обозначение вида В или ВД (алькледы) – указывает, что дюралюминий покрыт слоем чистого алюминия с целью увеличения стойкости к коррозии. Высокопрочные сплавы с магнием и цинком маркируются «В» и цифрой (к примеру, 96 или 94), 2-я цифра из которых обозначает номер сплава.

Источник: www.hugebuilding.ru

Маркировка алюминия и алюминиевых сплавов

Чистый алюминий маркируется в зависимости от содержания в нем примесей, различается;

- А999 — алюминий особой чистоты;

- А995, А99, А97, А95 — алюминий высокой чистоты;

- А85, А8, … — алюминий технической чистоты.

Алюминий особой чистоты применяется в производстве полупроводниковых приборов и для исследовательской работы.

Алюминий высокой чистоты применяется для плакирования деталей электро- и радиооборудования.

Алюминий технической чистоты используется для приготовления алюминиевых сплавов, изготовления проводов, прокладок

Технический алюминий обозначается буквами АД (алюминий деформируемый), в случае использования более чистого алюминия ставится цифра 1. Сочетание букв АМг и АМц означает сплав алюминия (А) с магнием (Mг) и марганцем (Мц). У сплавов алюминия с магнием цифра показывает процентное содержание магния. Так, например, сплавы марок АМгЗ, АМг5, АМг6 содержат соответственно 3, 5 и 6% магния.

Сплавы в виде полуфабриката обозначаются буквами, которые ставятся после маркировки сплава: А — означает, что сплав повышенного качества, из лучшего алюминия; М — мягкий, отожженный; П — полунагартованный (степень обжатия 40%): Н — нагартованный (степень обжатия 80%). Так, отожженные сплавы обозначаются АДМ, АМцАМ, полунагартованные — АМгАП и нагартованиые — АД1Н. АМгЗН.

Дюралюминий обозначают буквой Д и цифрой, показывающей условный номер сплава, например сплав Д1, Д16, Д18, Д20. Некоторые сплавы, разработанные и последнее время, с маркировкой В65 ВД17 (дюралюминий, покрытый тонким слоем чистого алюминия для придания сплаву коррозионной стойкости) называют алькледом (Альклед это термин, торговая марка)

Высокопрочный сплав алюминия с цинком и магнием обозначается В94, В95, В96 (вторая цифра указывает номер сплава).

Состояние полуфабрикатов высокопрочных сплавов и характер плакировки также имеют буквенно-цифровую маркировку: М— мягкий, отожженный; Т— термически обработанный, закаленный и естественно состаренный. T1- термически обработанный, закаленный и искусственно состаренный; Н — нагартованный (нагартовка листов дюралюминия около 5—7%, а сплавов В95—3%); H1—усиленно нагартованный (нагартовка листов около 20%); В — повышенное качество выкатки закаленных и состаренных листов; О — повышенное качество выкатки отожженных листов; Б — листы без плакировки или с технологической плакировкой; УП — утолщенная плакировка (8% на сторону); ГК — горячекатаные листы, плиты; ТПП — закаленные и состаренные профили повышенной прочности (для Д16).

Геометрическая маркировка. В конце маркировки для листового материала указывается его толщина в миллиметрах, а для профилей — условное цифровое обозначение формы сечения и размеров. Например, маркировка Д16АТНВЛ2,5 означает, что плакированный листовой дюралюминий Д16 — повышенного качества, термически обработан, нагартован и имеет повышенное качество выкатки. Толщина листа 2,5 мм.

Заклепочные сплавы. Сплавы, идущие на изготовление заклепок, имеют в маркировке букву П (сплав для проволоки), например ДЗП, Д16П.

Алюминиевые сплавы для ковки и горячей штамповки обозначаются буквами АК (алюминиевые ковочные) и цифрой — условным номером сплава, например сплавы АК4, АК4-1, АК6, АК6-1, АК8. Дополнительная цифра -1 показывает, что сплав является близкой модификацией сплава без цифры.

Разработанные в последнее время ковочные сплавы имеют нестандартную маркировку, например сплав Д20.

Литейные алюминиевые сплавы обозначаются буквами АЛ (алюминиевые литейные) и цифрой, показывающей условный номер сплава, например сплав АЛ2, АЛ4. АЛ9 и т. д. Исключение составляют новые марки литейных сплавов ВИ-11-3, В300, В14-А.

Силумины. В зависимости от состава все алюминиевые литейные сплавы делятся на силумины, представляющие собой сплавы алюминия и кремния (АЛ2. АЛ4, АЛ9), и легированные силумины — сплавы алюминия и кремния с добавкой меди (АЛЗ, АЛ5. АЛ9) или магния (АЛ 13, ВИ-11-3). Применяются также альтмаг — сплав алюминия и магния (АЛ8)—и сплавы алюминия с медью (АЛ7, АЛ 19).

Режимы термообработки. Для литейных алюминиевых и магниевых сплавов применяют следующие обозначения режимов термической обработки: T1— старение; Т2 — отжиг; Т4 — закалка; Т5 — закалка и частичное старение; Т6 —закалка и полное старение до наибольшей твердости; Т7 — закалка и стабилизирующий отпуск; Т8 — закалка и смягчающий отпуск. Например, обозначение АЛ4Т6 показывает, Что сплав АЛ4 подвергается термической обработке по режиму Т6, состоящему из закалки и полного старения.

Как определить марку алюминия

AlumoDec — Анодирование алюминия.

Самара Tel:+7(927)- 738-36-69 Mail: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Тольятти Tel:+7(937)- 236-09-86 Mail: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

- Home

- Новости

- Последние новости

- Как выбрать марку алюминиевого сплава для своих изделий.

Как выбрать марку алюминиевого сплава для своих изделий.

Подробности Опубликовано 16.01.2016 10:03

В этой статье рассмотрим вопрос выбора марки алюминиевого сплава с точки зрения дальнейшей декоративной обработки изделий из этого материала.

Существует большое количество марок алюминиевого сплава, которые подразделяются на два основных вида: литейные и деформируемые. К литейным относятся сплавы типа АЛ и АК (например АЛ4, АЛ9, АЛ33, АЛ19, АК9, АК5 и т.п.) Которые в свою очередь подразделяются на группы по основе образования систем (например алюминий-кремний, алюминий-кремний-медь, алюминий-магний, алюминий медь). К деформируемым сплавам относятся сплавы типа АД, АМГ, АМц, Д (АД0, АД1, АМг5,АМг6, Д16, Д18 и т.д.) их подразделяют по прочностным свойствам (по одному из типов свойств): мягкие, сплавы умеренной прочности и высокопрочные. Разновидность марок сплавов алюминия большое и сложное, поэтому их описание будет очень ёмким, достаточно сказать, что все сплавы имеют свой уникальный химический состав и, как следствие, содержание тех или иных легирующих элементов в сплаве отражаются на его физических свойствах.

При необходимости проведения процессов анодирования, выбор марки материала, является одним из ключевых моментов, если изделиям необходимо придать декоративный вид с помощью данной обработки. Основную роль при этом играет химический состав сплава, т.к. содержание тех или иных компонентов может неблагоприятно сказаться на внешнем виде изделий. Так, например, литейные сплавы (или силумины) с большим содержанием кремния в своем составе практически не «поддаются» анодированию с окрашиванием в цвет, при этом образуется рыхлая и тонкая анодная плёнка которую невозможно окрасить в растворах красителях. К сожалению, именно по этим причинам многие владельцы авто и мото техники не могу произвести внешнее преобразование тех или иных узлов своего транспорта. Однако, существуют процессы позволяющие выполнить анодирование силуминов, но они настолько сложны, дорогостоящи и редкие, что можно сказать «практически отсутствуют».

Для марок деформируемых сплавов содержание некоторых элементов, которые вводятся для улучшения механических и антикоррозионных свойств, может оказаться слишком высоким и при этом анодная пленка приобретает различные оттенки и дефекты:

большое содержание железа может привести к образованию серого осадка и черных полос на изделиях, марганца – к коричневому оттенку пленки, магния и цинка к темно серому, хрома к желтому оттенку пленки, а большое содержание титана к снижению яркости анодной пленки. При проведении анодирования с окрашиванием в цвет со светлыми тонами эти дефекты могут быть значительными, однако, при окрашивании в чёрный цвет данные дефекты становятся менее заметны.

Стоит упомянуть об изделиях изготовленных из листового материала. Вне зависимости от марки материала на большинство «алюминиевого металла», которое идет в виде листов, заводом изготовителем наносится так называемый плакирующий слой (плакирование- покрытие поверхности тонким слоем чистого алюминия ) наносимое для создания дополнительной антикоррозионной защиты. При этом в шифре сплава появляется дополнительная литера «А», «Б» или «У» (например Д16 АТ,АМг6БМ) которые информируют о толщине плакирующего слой: 2-4%, 1.5%, 4-8% соответственно (процент от толщины листа). В связи с особенностью нанесения данного слоя на металл, при проведении анодирования не всегда получается добиться необходимого цвета изделий (они выходят на несколько тонов светлее требуемого), могут проявляться разнотонности в виде пятен или переходов цвета. Так же стоит сказать, что проведение полировки такого листового материала, тоже может привести к появлению пятен.

Всё вышеизложенное имеет большое значение при проведении декоративного анодирования, однако при нанесении анодной пленки для технических нужд это ни каким образом не отражается на свойствах нанесенной пленки.

И в качестве рекомендаций к выбору марки алюминиевого сплава под анодирование с дальнейшим окрашиванием к вашим изделиям, можем предложить следующее:

— для изготовления деталей с зеркальным блеском можно применять алюминий марок А99, А97, А95 или А7. Несколько меньший блеск имеет поверхность деталей из алюминия марок А6, АД1 или алюминиевых сплавов АМг3, АД31, АД33.

-для изготовления деталей не требующих блестящей поверхности, могут быть использованы деформируемые алюминиевые сплавы (например В95, Д16, АМц или их аналоги)

— при выборе марки Амг6 (в связи с особенность хим.состава) окрашивание можно производить только в черный цвет.

— для создания матовой поверхности (в частности для чёрной матовой поверхности) детали необходимо подвергнуть пескоструйной обработке (наилучший результат достигается при пескоструйке корундом).

При выборе марки алюминия для деталей необходимо иметь ввиду, что чем чище по химическому составу алюминий, тем выше качество отделки.

Источник: alumodec.ru

Классификация и маркировка сплавов алюминия

.

В промышленности алюминий используется как в чистом виде, так и в виде различных сплавов. Маркировка алюминия начинается с буквы А, затем идет цифра, указывающая содержание алюминия в сотых долях процента. Например, алюминий марки А97 содержит алюминия 99,97 %, остальное – контролируемые примеси [14].

Постоянные примеси алюминия – Fe, Si, Cu, Zn и Ti. В зависимости от содержания примесей первичный алюминий подразделяют на три класса:

1) особой чистоты марки А999;

2) химически чистый марок А995, А99, А97, А95;

3) технически чистый марок А85, А8, А7, А6, А5, А0 и А.

В электротехнике применяют алюминий марок А7Е, А6Е, А5Е и АЕ, где буква Е указывает на его электротехническое назначение. Технический алюминий, выпускаемый в виде деформируемого полуфабриката (листы, профили, прутки и др.) маркируют АД0 и АД1. Алюминиевую проволоку, в зависимости от исходных механических свойств, выпускают нескольких сортов, которые маркируют АТП, АТ, АПТ и АМ – соответственно твердая повышенной прочности, твердая, полутвердая и мягкая.

Ввиду низкой прочности и незначительной упрочняемости при холодной пластической деформации чистый алюминий как конструкционный материал применяют сравнительно редко. Более широко используют сплавы алюминия, которые характеризуются высокой удельной прочностью, способностью сопротивляться статическим и динамическим нагрузкам, в том числе и при повышенных температурах, отличаются хорошей технологичностью. Классификация наиболее известных алюминиевых сплавов приведена на рис.3.2.

Рис.3.2. Классификация сплавов на основе алюминия

Основными легирующими элементами алюминиевых сплавов являются Cu, Mg, si, Mn, Zn, реже Li, Ni, Ti [15]. Такие элементы, как Cu, Zn, Mg, Ni, Fe и Mn участвуют в формировании прочностных свойств, причем Mn одновременно повышает коррозионную стойкость. Кремний является основным легирующим элементов в ряде литейных сплавов (силуминов), поскольку он участвует в образовании эвтектики. Подобные элементы, как Ni, Ti, Cr, Fe повышают жаропрочность сплавов, затормаживая процессы диффузии и образуя стабильные сложнолегированные упрочняющие фазы. Литий в сплавах способствует возрастанию их модуля упругости. Магний и марганец снижают тепло- и электропроводность алюминия, а железо – его коррозионную стойкость. Алюминиевые сплавы можно условно разделить на конструкционные и электротехнические.

Маркировка конструкционных алюминиевых сплавов. В настоящее время одновременно действуют две маркировки сплавов: старая буквенно-цифровая (табл 3.2.) и новая цифровая (рис.3.3.).

Таблица 3.2.

Буквенно-цифровая маркировка алюминиевых сплавов

| Принцип классификации | Сплав | |

| По химическому составу | — | Амг, АМц |

| По назначению сплава | Дуралюминий | Д1, Д6 |

| По технологическому назначению | Ковочный | АК6, АК8 |

| По свойствам | Высокопрочный | В95, в96 |

| По методу получения полуфабрикатов и изделий | Спеченный литейный | САП, САС, АЛ2 |

| По виду полуфабрикатов | Проволочный | Амг5П* |

* Буква П, входящая в маркировку сплава, указывает на то, что сплав проволочный

Разные организации, присваивая буквенно-цифровые марки сплавам, руководствовались разными принципами. Есть марки, которые характеризуют состав сплава, например Амг2 (алюминий + 2% магния), Амц (алюминий + 1% марганца). Другие марки отражают технологию получения изделий: АЛ2, АЛ4, АЛ7, где буквы Ал показывают, что сплав алюминиевый литейный, а цифры после букв – порядковые номера сплавов, не несущие никакой полезной информации о сплаве; АК4, АК6 – алюминиевые сплавы для ковки. В марках многих сплавов отражена организация – разработчик: ВАЛ8, ВАЛ10, ВАЛ14 – литейные сплавы, разработанные в ВИАМе (Всесоюзный институт авиационных материалов), ВАД1, ВАД3 – деформируемые сплавы, разработанные в ВИАМе.

.начиная с 1970 г. для маркировки любых алюминиевых сплавов была введена единая цифровая система [13]. В соответствии с цифровой маркировкой первая цифра показывает основу сплава (для алюминия 1), вторая цифра обозначает систему легирования (показывает основные легирующие компоненты), третья и четвертая цифры – порядковый номер сплава и технологию получения изделий.

| Основа (А1) Порядковый номер сплава Основные легирующие элементы | Обозначение | Материал |

| 0 или нечетная цифра | Деформируемый | |

| Четная цифра | Литейный | |

| Металлокерамический | ||

| Проволочный |

Рис. 3.3. Принципы цифровой маркировки алюминиевых сплавов

При этом для деформируемых сплавов последняя цифра должна быть 0 или нечетная цифра, а для литейных – нечетная цифра. Таким образом, главная информация о составе сплава определяется второй цифрой марки. Для цифр, стоящих в марке на втором месте, приняты следующие обозначения:

· 0 – легирующих элементов нет, есть только примеси, т.е. обозначение разных сортов технического алюминия;

· 1 – сплавы систем Al-cu-Mg и al-Mg-Fe-Ni;

· 2 – сплавы систем Al-cu-Mn и al-Li-Cd-Mn;

· 3 – сплавы систем Al-Mg-Si и Al-Mg-Si-Cu;

· 4 – сплавы, легированные Li, а также малорастворимыми в алюминии компонентами Mn, Cr, Zr, Ni, Be и др;

· 5 – сплавы системы Al-Mg;

· 9 – сплавы системы Al-Zn-Mg и Al-Zn-Mg-Cu.

Цифры 6, 7 и 8 (на втором месте) для маркировки алюминиевых сплавов пока не используются. Примеры обозначения сплавов с помощью буквенно-цифровой и цифровой маркировок приведены в табл. 3.3. Цифровая маркировка всеобщего распространения не получила и используется преимущественно для обозначения деформируемых алюминиевых сплавов нового поколения. Для литейных алюминиевых сплавов цифровая маркировка вообще не нашла применение. Для них разработана и введена единая система буквено-цифровой маркировки [16]. Эта система аналогична применяемой для сталей, однако обозначения химических элементов имеет свои особенности (таблица 3.4.).

Таблица 3.3

Примеры маркировок алюминиевых сплавов

| Легирующие элементы | Маркировка | Легирующие элементы | Маркировка |

| Буквенно-цифровая | Цифровая | Буквенно-цифровая | Цифровая |

| Al | АД00 | Cu Mg Mn Si | АК6 АК8 |

| Mn | АМц | Cu Mg Fe Ni Si | АК4 АК4-1 |

| Mg-Mn | Амг1 Амг5 | Zn-Mg | — |

| Mg-Si | АВ | Zn-Mg-Cu | В95 В96Ц1 |

| Cu-Mg | Д1 Д16 ВАД1 Д18 | Cu-Mn | Д20 |

В результате марку сплава записывают следующим образом: первая буква, А, показывает алюминий, последующие буквы – основные легирующие элементы, а числа, стоящие после букв, показывают среднее содержание данного компонента в процентах по массе.

Таблица 3.4

Условные обозначения легирующих элементов

в марках алюминиевых сплавов

| Химический символ | Наименование легирующего элемента | Условное обозначение в марке |

| Al | Алюминий | А |

| Si | Кремний | К |

| Cu | Медь | М |

| Mg | Магний | Мг |

| Mn | Марганец | Мц |

| Ni | Никель | Н |

| Zn | Цинк | Ц |

Если содержание компонента меньше единицы, буква обозначающая данный компонент в марке обычно не указывается.

Примеры записи марок литейных алюминиевых сплавов выглядят следующим образом: АК5М,АК12М2МгН, АМг5Мц, Ац4Мг, АК21М2, 5Н2,5.

Буквы Ч (чистый) или ОЧ (особой чистоты) ставятся в конце маркировке и указывают на повышенную чистоту сплавов по примесям железа и кремния.

Наряду с рассмотренными системами маркировок алюминиевых сплавов имеется буквенно-цифровая маркировка технологической обработки полуфабрикатов и изделий, качественно отражающая механические, химические и другие свойства сплава (табл. 3.5).

Таблица 3.5

Буквенно-цифровая маркировка технологической обработки

деформируемых и литейных сплавов

| Обозначение | Вид обработки, характеристика свойств материала | |

| Деформируемый сплав | Литейный сплав | |

| М | Мягкий, отожженный | Модифицированный |

| Т | Закаленный и естественно состаренный | — |

| Т1- | Закаленный и искусственно состаренный на максимальную прочность | Состаренный- |

| Т2- | Закаленный и искусственно состаренный по смягчающему режиму для повышения вязкости разрушения | Отожженный- |

| Т3- | Закаленный и искусственно состаренный по смягчающему режиму для повышения сопротивления коррозии под напряжением | — |

| Т4 | — | Закаленный |

| Т5- | — | Закаленный и частично состаренный |

| Т6- | — | Закаленный и полностью состаренный на максимальную твердость |

| Т7- | — | Закаленный с последующим стабилизирующим отпуском |

| Т8- | — | Закаленный с последующим смягчающим отпуском |

| Н | Нагартованный (5 – 7 %) | — |

| П | Полунагартованный | — |

| Н1 | Усиленно нагартованный (20%) | — |

| ТН | Закаленный, естественно состаренный и нагартованный | — |

| Т1Н | Закаленный, нагартованный и искусственно состаренный | — |

| ТПП | Закаленный и естественно состаренный, повышенной прочности | — |

| ГК | Горячекатаные (листы, плиты) | — |

| А | Нормальная плакировка | — |

| У | Утолщенная плакировка (8% на сторону) | — |

Маркировка электротехнических алюминиевых сплавов. Для этих сплавов действует буквенно-цифровая система маркировки [17].

Для изготовления холоднотянутой электротехнической проволоки используют алюминий марки АД1 и алюминиевые деформируемые сплавы марок Амц, Амг2, АМг5П, Д1П, Д16П, Д18 и в65, где А обозначает алюминий, Д – деформируемый сплав, Мц – Марганец, Мг – магний, П – сплав холодной высадки (разновидность обработки давлением), В – высокопрочный деформируемый сплав. Цифра, стоящая за обозначением элемента, показывает его содержание в процентах.

Из электротехнических сплавов системы Al-Mg-Si-Fe наиболее известен сплав альдрей

(

АВ), который используют для производства контактных проводов.

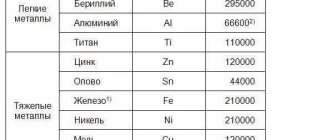

3.3. Классификация и маркировка сплавов титана.

В промышленности титан используется как в чистом виде, так и в виде различных сплавов. Маркируют технический титан буквами ВТ, за которыми сразу стоит цифра 1 (ВТ1). Далее через черточку ставится цифра, характеризующая чистоту технического титана. Контролируемыми примесями в титане являются следующие элементы: Fe, Si, C, Cl, N2 и O2. Если содержание примесей в сумме менее 0,10 %, то такой титан относят к самому чистому (иодидному) и маркируют ВТ1-00. Далее по степени чистоты (по убывающей) выделяют следующие сорта технического титана ВТ1-0, ВТ1-1 и ВТ1-2 [18].

Классификация основных сплавов титана приведена на рис.3.4. Как любая классификация, она не может считаться полной, так как титановые

сплавы классифицируют часто по структуре, по составу, по склонности к упрочнению, по прочности и т.д. В ряде случаев применяют классификацию по элементам — стабилизаторам соответствующих фаз. Однако все эти классификации весьма сложные и имеют ограниченное ведомственное применение.

Рис.3.4. Классификация сплавов на основе титана

В маркировке сплавов титана какие-либо специальные системообразующие символы отсутствуют. Все промышленные деформируемые сплавы титана маркируют двумя буквами ВТ, ОТ, ПТ и АТ за которыми сразу без пропуска следует цифра, обозначающая порядковый номер сплава и не дающая о нем никакой полезной информации. Примеры записи марок деформируемых титановых сплавов выглядят следующим образом: ВТ3, ВТ6,ПТ7,ОТ4,АТ6,ВТ22,ВТ35.

Литейные сплавы титана по составу аналогичные деформируемым. Для них в конце марки сплава пишется буква Л, например: ВТ1Л,ВТ5Л, ВТ21Л.

Для того, чтобы узнать химический состав титанового сплава и определить его структурную принадлежность, необходимо обратиться к специальной справочной литературе, где приводятся данные обо всех известных сплавах титана.

.

В промышленности алюминий используется как в чистом виде, так и в виде различных сплавов. Маркировка алюминия начинается с буквы А, затем идет цифра, указывающая содержание алюминия в сотых долях процента. Например, алюминий марки А97 содержит алюминия 99,97 %, остальное – контролируемые примеси [14].

Постоянные примеси алюминия – Fe, Si, Cu, Zn и Ti. В зависимости от содержания примесей первичный алюминий подразделяют на три класса:

1) особой чистоты марки А999;

2) химически чистый марок А995, А99, А97, А95;

3) технически чистый марок А85, А8, А7, А6, А5, А0 и А.

В электротехнике применяют алюминий марок А7Е, А6Е, А5Е и АЕ, где буква Е указывает на его электротехническое назначение. Технический алюминий, выпускаемый в виде деформируемого полуфабриката (листы, профили, прутки и др.) маркируют АД0 и АД1. Алюминиевую проволоку, в зависимости от исходных механических свойств, выпускают нескольких сортов, которые маркируют АТП, АТ, АПТ и АМ – соответственно твердая повышенной прочности, твердая, полутвердая и мягкая.

Ввиду низкой прочности и незначительной упрочняемости при холодной пластической деформации чистый алюминий как конструкционный материал применяют сравнительно редко. Более широко используют сплавы алюминия, которые характеризуются высокой удельной прочностью, способностью сопротивляться статическим и динамическим нагрузкам, в том числе и при повышенных температурах, отличаются хорошей технологичностью. Классификация наиболее известных алюминиевых сплавов приведена на рис.3.2.

Рис.3.2. Классификация сплавов на основе алюминия

Основными легирующими элементами алюминиевых сплавов являются Cu, Mg, si, Mn, Zn, реже Li, Ni, Ti [15]. Такие элементы, как Cu, Zn, Mg, Ni, Fe и Mn участвуют в формировании прочностных свойств, причем Mn одновременно повышает коррозионную стойкость. Кремний является основным легирующим элементов в ряде литейных сплавов (силуминов), поскольку он участвует в образовании эвтектики. Подобные элементы, как Ni, Ti, Cr, Fe повышают жаропрочность сплавов, затормаживая процессы диффузии и образуя стабильные сложнолегированные упрочняющие фазы. Литий в сплавах способствует возрастанию их модуля упругости. Магний и марганец снижают тепло- и электропроводность алюминия, а железо – его коррозионную стойкость. Алюминиевые сплавы можно условно разделить на конструкционные и электротехнические.

Маркировка конструкционных алюминиевых сплавов. В настоящее время одновременно действуют две маркировки сплавов: старая буквенно-цифровая (табл 3.2.) и новая цифровая (рис.3.3.).

Таблица 3.2.

Буквенно-цифровая маркировка алюминиевых сплавов

| Принцип классификации | Сплав | |

| По химическому составу | — | Амг, АМц |

| По назначению сплава | Дуралюминий | Д1, Д6 |

| По технологическому назначению | Ковочный | АК6, АК8 |

| По свойствам | Высокопрочный | В95, в96 |

| По методу получения полуфабрикатов и изделий | Спеченный литейный | САП, САС, АЛ2 |

| По виду полуфабрикатов | Проволочный | Амг5П* |

* Буква П, входящая в маркировку сплава, указывает на то, что сплав проволочный

Разные организации, присваивая буквенно-цифровые марки сплавам, руководствовались разными принципами. Есть марки, которые характеризуют состав сплава, например Амг2 (алюминий + 2% магния), Амц (алюминий + 1% марганца). Другие марки отражают технологию получения изделий: АЛ2, АЛ4, АЛ7, где буквы Ал показывают, что сплав алюминиевый литейный, а цифры после букв – порядковые номера сплавов, не несущие никакой полезной информации о сплаве; АК4, АК6 – алюминиевые сплавы для ковки. В марках многих сплавов отражена организация – разработчик: ВАЛ8, ВАЛ10, ВАЛ14 – литейные сплавы, разработанные в ВИАМе (Всесоюзный институт авиационных материалов), ВАД1, ВАД3 – деформируемые сплавы, разработанные в ВИАМе.

.начиная с 1970 г. для маркировки любых алюминиевых сплавов была введена единая цифровая система [13]. В соответствии с цифровой маркировкой первая цифра показывает основу сплава (для алюминия 1), вторая цифра обозначает систему легирования (показывает основные легирующие компоненты), третья и четвертая цифры – порядковый номер сплава и технологию получения изделий.

| Основа (А1) Порядковый номер сплава Основные легирующие элементы | Обозначение | Материал |

| 0 или нечетная цифра | Деформируемый | |

| Четная цифра | Литейный | |

| Металлокерамический | ||

| Проволочный |

Рис. 3.3. Принципы цифровой маркировки алюминиевых сплавов

При этом для деформируемых сплавов последняя цифра должна быть 0 или нечетная цифра, а для литейных – нечетная цифра. Таким образом, главная информация о составе сплава определяется второй цифрой марки. Для цифр, стоящих в марке на втором месте, приняты следующие обозначения:

· 0 – легирующих элементов нет, есть только примеси, т.е. обозначение разных сортов технического алюминия;

· 1 – сплавы систем Al-cu-Mg и al-Mg-Fe-Ni;

· 2 – сплавы систем Al-cu-Mn и al-Li-Cd-Mn;

· 3 – сплавы систем Al-Mg-Si и Al-Mg-Si-Cu;

· 4 – сплавы, легированные Li, а также малорастворимыми в алюминии компонентами Mn, Cr, Zr, Ni, Be и др;

· 5 – сплавы системы Al-Mg;

· 9 – сплавы системы Al-Zn-Mg и Al-Zn-Mg-Cu.

Цифры 6, 7 и 8 (на втором месте) для маркировки алюминиевых сплавов пока не используются. Примеры обозначения сплавов с помощью буквенно-цифровой и цифровой маркировок приведены в табл. 3.3. Цифровая маркировка всеобщего распространения не получила и используется преимущественно для обозначения деформируемых алюминиевых сплавов нового поколения. Для литейных алюминиевых сплавов цифровая маркировка вообще не нашла применение. Для них разработана и введена единая система буквено-цифровой маркировки [16]. Эта система аналогична применяемой для сталей, однако обозначения химических элементов имеет свои особенности (таблица 3.4.).

Таблица 3.3

Примеры маркировок алюминиевых сплавов

| Легирующие элементы | Маркировка | Легирующие элементы | Маркировка |

| Буквенно-цифровая | Цифровая | Буквенно-цифровая | Цифровая |

| Al | АД00 | Cu Mg Mn Si | АК6 АК8 |

| Mn | АМц | Cu Mg Fe Ni Si | АК4 АК4-1 |

| Mg-Mn | Амг1 Амг5 | Zn-Mg | — |

| Mg-Si | АВ | Zn-Mg-Cu | В95 В96Ц1 |

| Cu-Mg | Д1 Д16 ВАД1 Д18 | Cu-Mn | Д20 |

В результате марку сплава записывают следующим образом: первая буква, А, показывает алюминий, последующие буквы – основные легирующие элементы, а числа, стоящие после букв, показывают среднее содержание данного компонента в процентах по массе.

Таблица 3.4

Условные обозначения легирующих элементов

в марках алюминиевых сплавов

| Химический символ | Наименование легирующего элемента | Условное обозначение в марке |

| Al | Алюминий | А |

| Si | Кремний | К |

| Cu | Медь | М |

| Mg | Магний | Мг |

| Mn | Марганец | Мц |

| Ni | Никель | Н |

| Zn | Цинк | Ц |

Если содержание компонента меньше единицы, буква обозначающая данный компонент в марке обычно не указывается.

Примеры записи марок литейных алюминиевых сплавов выглядят следующим образом: АК5М,АК12М2МгН, АМг5Мц, Ац4Мг, АК21М2, 5Н2,5.

Буквы Ч (чистый) или ОЧ (особой чистоты) ставятся в конце маркировке и указывают на повышенную чистоту сплавов по примесям железа и кремния.

Наряду с рассмотренными системами маркировок алюминиевых сплавов имеется буквенно-цифровая маркировка технологической обработки полуфабрикатов и изделий, качественно отражающая механические, химические и другие свойства сплава (табл. 3.5).

Таблица 3.5

Буквенно-цифровая маркировка технологической обработки

деформируемых и литейных сплавов

| Обозначение | Вид обработки, характеристика свойств материала | |

| Деформируемый сплав | Литейный сплав | |

| М | Мягкий, отожженный | Модифицированный |

| Т | Закаленный и естественно состаренный | — |

| Т1- | Закаленный и искусственно состаренный на максимальную прочность | Состаренный- |

| Т2- | Закаленный и искусственно состаренный по смягчающему режиму для повышения вязкости разрушения | Отожженный- |

| Т3- | Закаленный и искусственно состаренный по смягчающему режиму для повышения сопротивления коррозии под напряжением | — |

| Т4 | — | Закаленный |

| Т5- | — | Закаленный и частично состаренный |

| Т6- | — | Закаленный и полностью состаренный на максимальную твердость |

| Т7- | — | Закаленный с последующим стабилизирующим отпуском |

| Т8- | — | Закаленный с последующим смягчающим отпуском |

| Н | Нагартованный (5 – 7 %) | — |

| П | Полунагартованный | — |

| Н1 | Усиленно нагартованный (20%) | — |

| ТН | Закаленный, естественно состаренный и нагартованный | — |

| Т1Н | Закаленный, нагартованный и искусственно состаренный | — |

| ТПП | Закаленный и естественно состаренный, повышенной прочности | — |

| ГК | Горячекатаные (листы, плиты) | — |

| А | Нормальная плакировка | — |

| У | Утолщенная плакировка (8% на сторону) | — |

Маркировка электротехнических алюминиевых сплавов. Для этих сплавов действует буквенно-цифровая система маркировки [17].

Для изготовления холоднотянутой электротехнической проволоки используют алюминий марки АД1 и алюминиевые деформируемые сплавы марок Амц, Амг2, АМг5П, Д1П, Д16П, Д18 и в65, где А обозначает алюминий, Д – деформируемый сплав, Мц – Марганец, Мг – магний, П – сплав холодной высадки (разновидность обработки давлением), В – высокопрочный деформируемый сплав. Цифра, стоящая за обозначением элемента, показывает его содержание в процентах.

Из электротехнических сплавов системы Al-Mg-Si-Fe наиболее известен сплав альдрей

(

АВ), который используют для производства контактных проводов.

3.3. Классификация и маркировка сплавов титана.

В промышленности титан используется как в чистом виде, так и в виде различных сплавов. Маркируют технический титан буквами ВТ, за которыми сразу стоит цифра 1 (ВТ1). Далее через черточку ставится цифра, характеризующая чистоту технического титана. Контролируемыми примесями в титане являются следующие элементы: Fe, Si, C, Cl, N2 и O2. Если содержание примесей в сумме менее 0,10 %, то такой титан относят к самому чистому (иодидному) и маркируют ВТ1-00. Далее по степени чистоты (по убывающей) выделяют следующие сорта технического титана ВТ1-0, ВТ1-1 и ВТ1-2 [18].

Классификация основных сплавов титана приведена на рис.3.4. Как любая классификация, она не может считаться полной, так как титановые

сплавы классифицируют часто по структуре, по составу, по склонности к упрочнению, по прочности и т.д. В ряде случаев применяют классификацию по элементам — стабилизаторам соответствующих фаз. Однако все эти классификации весьма сложные и имеют ограниченное ведомственное применение.

Рис.3.4. Классификация сплавов на основе титана

В маркировке сплавов титана какие-либо специальные системообразующие символы отсутствуют. Все промышленные деформируемые сплавы титана маркируют двумя буквами ВТ, ОТ, ПТ и АТ за которыми сразу без пропуска следует цифра, обозначающая порядковый номер сплава и не дающая о нем никакой полезной информации. Примеры записи марок деформируемых титановых сплавов выглядят следующим образом: ВТ3, ВТ6,ПТ7,ОТ4,АТ6,ВТ22,ВТ35.

Литейные сплавы титана по составу аналогичные деформируемым. Для них в конце марки сплава пишется буква Л, например: ВТ1Л,ВТ5Л, ВТ21Л.

Для того, чтобы узнать химический состав титанового сплава и определить его структурную принадлежность, необходимо обратиться к специальной справочной литературе, где приводятся данные обо всех известных сплавах титана.