Гомогенизационный отжиг алюминия

Этому виду отжига подвергают слитки, перед обработкой давлением, для устранения дендритной ликвации, которая приводит к получению неоднородного твердого раствора и выделению по границам зерен и между ветвями дендрнтов хрупких неравновесных эвтектических включений CuAl2 , Mg2Si, Al2CuMg (S-фаза), Al6CuMg4 (Т-фаза) и др. В процессе гомогенизации состав кристаллитов твердого раствора выравнивается, а интерметаллиды растворяются. В процессе последующего охлаждения интерметаллиды выделяются в виде равномерно распределенных мелких вторичных включений (рис. 159, б). Вследствие этого пластичность литого сплава повышается, что позволяет увеличить степень обжатия при горячей обработке давлением, скорость прессова ния и уменьшить технологические отходы. Гомогенизация способствует получению мелкозернистой структуры в отожженных листах и уменьшает склонность к коррозии под напряжением. Температура гомогенизации лежит несколько ниже неравновесного солидуса и для наиболее распространенных сплавов составляет 480—530°С Выдержка колеблется от 6 до 36ч. Охлаждение проводят на воздухе или вместе с печью.

Рекристаллизационный отжиг алюминия

Рекристаллизационный отжиг заключается в нагреве деформированного сплава до температур выше температуры окончания первичной рекристаллизации, применяется для снятия наклепа и получения мелкого зерна. У большинства алюминиевых сплавов при степени деформации 50—70% температура начала рекристаллизации находится в пределах 280—300°С. Температура рекристаллизационного отжига в зависимости от состава сплава колеблется от 300 до 500 °С (высокий отжиг), с выдержкой 0,5—3,0 ч. После рекристаллизационного отжига сплавов, неупроч-няемых термической обработкой, скорость охлаждения выбирают произвольно. Для сплавов, упрочняемых термической обработкой, скорость охлаждения до 200—250°С должны быть

30°С/ч. Отжиг в качестве промежуточной операции применяют между горячей и холодной деформациями. Разновидностью рекристаллизационного отжига является неполный отжиг (низкий отжиг), который позволяет получить промежуточные свойства — между нагартованным состоянием и рекристаллизо-ванным. В этом случае температура отжига должна быть ниже температуры окончания рекристаллизации для получения полигони зованной структуры или частично рекристаллизованной, когда наклеп снимается частично (температура отжига 150—300°С). Неполный отжиг чаще применяют для деформированных сплавов неупрочняемых закалкой и старением.

Методы отжига алюминиевых листов

Отжиг алюминиевых сплавов не является обязательным к применению. Но в некоторых случаях без этого способа термообработки невозможно достичь желаемых характеристик материала.

Причиной применения отжига может стать особое состояние сплава, которое может выражаться в понижении пластичности материала.

Применение отжига рекомендуется при наблюдении трех типов состояний:

- Свойственное литым изделиям неравновесное состояние связано с разницей температурных режимов. Скорость охлаждения литых изделий значительно превышает рекомендуемую, при которой достигается эффект равновесной кристаллизации.

- Пластическая деформация. Такое состояние может быть вызвано технологическими требованиями к характеристикам и форме готового изделия.

- Неоднородная структура материала, вызванная иными методами термообработки, в том числе закалкой и старением. В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов.

Вышеуказанные проблемы могут устранятся методом отжига. Нормализация структуры и состояния алюминиевого сплава сопровождается повышением пластичности. В зависимости от типа неравновесного состояния подбираются различные методы отжига.

На сегодняшний день выделяют три режима отжига:

- Гомогенизация. Предназначен для обработки литых слитков. В процессе термической обработки слитков при высоких температурах достигается равномерная структура. Это позволяет упростить процесс проката с уменьшением количества производственных расходов. В некоторых случаях может применяться для повышения качества деформированных изделий. Температура отжига соблюдается в пределах 500 градусов с последующей выдержкой. Охлаждение можно проводить несколькими способами.

- Рекристаллизация. Применяется для восстановления деформированных деталей. При этом требуется предварительная обработка прессом. Температура отжига варьируется в диапазоне от 350 до 500 градусов. Время выдержки не превышает 2-х часов. Скорость и способ охлаждения не имеет особых рамок.

- Гетерогенизация. Дополнительная отжиг после других методов термообработки. Этот метод необходим для разупрочнения алюминиевых сплавов. Данный метод обработки позволяет понизить степень прочность с одновременным повышением уровня пластичности. Отжиг производится примерно при 400 градусах Цельсия. Выдержка обычно составляет 1-2 часа. Этот тип отжига значительно улучшает эксплуатационные характеристики металла и повышают степень сопротивления коррозии.

Отжиг алюминия для разупрочнения алюминиевых сплавов

Отжиг для разупрочнения сплавов (полный отжиг), проводят при 350—430°С с выдержкой 1—2ч. При этих температурах происходит полный распад пересыщенного твердого раствора и коагуляция упрочняющих фаз. Скорость охлаждения во избежание закалки не должна превышать 30°С/ч. После отжига сплав имеет низкие значения временного сопротивления, удовлетворительную пластичность и высокую сопротивляемость коррозии под напряжением. Отожженный материал способен выдерживать холодную обработку давлением с высокими степенями деформации.

Алюминий – свойства алюминия, ГОСТы, алюминиевый прокат.

Термообработка алюминиевых сплавов: виды и режимы — Токарь

18.12.2019

Термическую обработку алюминиевых профилей применяют для модификации свойств алюминиевых сплавов, из которых они сделаны, путем изменения их микроструктуры.

Основными упрочняющими механизмами в алюминиевых сплавах являются упрочнение за счет легирования твердого раствора и упрочнение за счет выделений вторичных фаз.

Как правило, один из этих механизмов в сплаве является доминирующим.

Твердый раствор алюминиевых сплавов

Твердый раствор получают нагревом алюминиевого сплава, при котором все имеющиеся в нем фазы растворяются с образованием одной гомогенной фазы – алюминия с растворенными в нем легирующими элементами. С повышением температуры растворимость элементов увеличивается, со снижением температуры – снижается.

Механизм упрочнения заключается в том, что при достаточно быстром охлаждении алюминиевого сплава растворенные элементы остаются в атомной решетке алюминия и искажают, упруго деформируют ее.

Эта искаженная атомная решетка затрудняет движение дислокаций и, следовательно, пластическую деформацию сплава и тем самым повышает его механическую прочность.

Старение алюминиевых сплавов

Алюминиевые сплавы, которые упрочняются старением, содержат определенное количество растворимых легирующих элементов, например, некоторых комбинаций из меди, магния, кремния, марганца и цинка.

При соответствующей термической обработке эти растворенные атомы соединяются в виде очень малых частиц, которые выделяются внутри зерен алюминиевого сплава. Этот процесс и называют старением, так он происходит «сам собой» при комнатной температуре.

Для ускорения и достижения большей эффективности упрочнения алюминиевого сплава старение проводят при повышенной температуре, скажем, 200 °С.

Закалка алюминиевых профилей на прессе

Закалка на прессе является весьма экономически выгодной технологией термической обработки алюминиевых профилей по сравнению с закалкой с отдельного нагрева. При закалке на прессе охлаждение алюминиевых профилей проводят от температуры, с которой они выходят из матрицы.

Необходимое условие для закалки на прессе – интервал температур нагрева алюминиевого сплава под закалку должен совпадать с интервалом температур алюминиевых профилей на выходе из пресса.

Это, в принципе, выполняется только для «мягких» и «полутвердых» алюминиевых сплавов – технического алюминия, алюминиевых сплавов серий 3ххх и 6ххх, а также малолегированных сплавов серии 5ххх (с магнием до 3 %) и некоторых алюминиевых сплавов серии 7ххх без легирования медью (7020, 7005 (наш 1915), 7003).

Эффект закалки для алюминиевых сплавов 3ххх и 5ххх очень незначителен и, как правило, не принимается во внимание.

Окончательные механические свойства алюминиевые сплавы 3ххх и 5ххх принимают не в результате термического упрочнения, а при последующей нагартовке, что может включать и операции термической обработки: один или несколько отжигов. Упрочняющей фазой для сплавов серии 6ххх является соединение Mg2Si. Подробнее см. Закалка алюминиевых профилей на прессе

Закалка на прессе сплавов АД31, 6060 и 6063

Все алюминиевые сплавы серии 6ххх могут получать закалку непосредственно на прессе. Для фиксирования растворенных фаз в твердом растворе алюминия необходимо охлаждение алюминиевых профилей на выходе из пресса со скоростью не ниже некоторой критической скорости.

Эта скорость зависит от химического состава алюминиевого сплава. Обычно усиленного охлаждения вентиляторами бывает достаточно для большинства алюминиевых профилей, однако иногда бывает необходимым и охлаждение их водой или смесью воздуха и воды.

Успешная закалка алюминиевых сплавов серии 6ххх зависит от толщины профиля, а также от типа сплава и его химического состава.

В случае чрезмерно массивных алюминиевых профилей, например, из сплава АД33 (6061) и относительно медленной скорости прессования материал на выходе из матрицы может не достигать интервала температур, необходимого для закалки и часть частиц Mg2Si останется не растворенной.

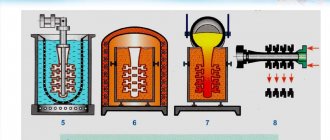

Поэтому при последующем воздушном, или даже водяном, охлаждении профилей их полной закалки не получится. В таких случаях применяют отдельный нагрев под закалку в специальных печах – обычно вертикальных с последующим охлаждением в вертикальных баках с водой. После закалки алюминиевых профилей производят их растяжение на 1,5 – 3 % для правки и снятия остаточных напряжений.

Старение алюминиевых профилей: искусственное и естественное

Заключительной операцией термической обработки алюминиевых профилей является старение, естественное или искусственное.

Естественное старение происходит само собой в течение некоторого времени, разного для различных алюминиевых сплавов – от нескольких недель до нескольких месяцев. Искусственное старение производят в специальных печах старения.

Типичные режимы термической обработки для некоторых алюминиевых сплавов 6ххх приведены в таблице 1.

Таблица 1

Термическая обработка алюминиевых сплавов Al-Zn-Mg

Алюминиевые сплавы Al-Zn-Mg без легирования медью (7020, 7005 (1915), 7003) также относят к «полутвердым» сплавам. Их успешно применяют при изготовлении кузовов вагонов, несущих, в том числе, сварных, конструкций.

Эти алюминиевые сплавы успешно подвергаются упрочнению старением, если температура профилей на выходе из пресса составляет хотя бы 400 °С. Чаще всего их применяют вообще без принудительного охлаждения в виду их склонности к коррозии под напряжением.

Вместе с тем, например, алюминиевый сплав 1915 обеспечивает даже в горячепрессованном состоянии с естественным старением от 30 до 35 суток предел прочности более 315 МПа.

Закалка алюминиевых профилей с отдельного нагрева

Алюминиевые сплавы Al–Cu–Mg и Al–Zn–Mg–Cu, а также сплавы серии Al–Mg при содержании магния более 3 % относят к труднопрессуемым.

Алюминиево-магниевые сплавы не подвергаются термическому упрочнению, а процесс термического упрочнения алюминиевых сплавов Al–Cu–Mg и Al–Zn–Mg–Cu(2ххх и 7ххх) значительно отличается от термической обработки сплавов 6ххх, которые всегда закаливают на прессе.

Закалку этих сплавов, например, сплавов 7075 и 2024 (Д16), производят только с отдельного нагрева, чаще всего в вертикальных печах, с последующей быстрой закалкой в вертикальных ваннах-баках с водой.

Заключительную операцию термической обработки – операцию старения – проводят или при комнатной температуре (естественное старение) или при заданной повышенной температуре в течение необходимого времени (искусственное старение).

Закалка твердых алюминиевых сплавов

В таблице 2 представлены упрочняющие фазы термически упрочняемых твердых сплавов. При печном нагреве под закалку они растворяются в твердом растворе. Процесс нагрева включает выдержку при заданной температуре для достижения почти гомогенного твердого раствора.

Скорость охлаждения алюминиевых профилей от температуры закалки должна превышать некоторую критическую скорость, разную для разных алюминиевых сплавов, чтобы получить максимальные прочностные свойства и сопротивление межкристаллитной в состаренном состоянии.

Например, для сплава 7075 скорость охлаждения должна быть не менее чем 300 °С/c в температурном интервале от 400 до 280 °С. В закаленном состоянии алюминиевые сплавы, упрочняемые старением, являются нестабильными.

При старении алюминиевых сплавов выделяются субмикроскопические частицы вторичной фазы, которые образуют нерегулярную дислокационную структуру. За счет формирования этой структуры и происходит упрочнение сплава.

Размер и распределение этих выделений определяет оптимальные механические свойства алюминиевого сплава. Типичные режимы термической обработки некоторых твердых алюминиевых сплавов приведены в таблице 3. Длительность нагрева зависит от толщины алюминиевых профилей.

Таблица 2 Таблица 3

Источники:1. Saha P.

Термическая обработка алюминиевых сплавов

Для упрочнения алюминиевых сплавов применяют закалку и старение. Для устранения неравновесных структур и деформационных дефектов строения, снижающих пластичность сплава, применяют отжиг.

Закалка алюминиевых сплавов

Закалка заключается в нагреве сплавов до температуры, при которой, избыточные интерметаллидные фазы полностью или большей частью растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до комнатной температуры для получения пересыщенного твердого раствора. Например, температура закалки сплавов системы Аl–Сu (рис.

1) определится линией abc

, проходящей выше линии предельной растворимости для сплавов, содержащих меньше 5,7 % Сu, и ниже эвтектической линии (548 °С) для сплавов, содержащих большее количество Сu.

При нагреве под закалку сплавов, содержащих до ~ 5 % Сu, избыточная фаза СuА12 полностью растворяется, и при последующем быстром охлаждении фиксируется только пересыщенный α-твердый раствор, содержащий столько меди, сколько ее находится в сплаве (рис.2в).

При содержании более 5 % Си в структуре сплавов после закалки будет пересыщенный α-твердый раствор состава, отвечающего точке b

, и нерастворенные при нагреве кристаллы соединения СuАl2. Время выдержки при температуре закалки, необходимое для растворения интермегаллидных фаз, зависит от структурного состояния сплава, типа печи и толщины изделия.

Листы, плиты, прутки, полосы толщиной 0,5–150 мм выдерживают нагрев в селитровых ваннах 10–80 мин, а в наиболее широко применяемых для этой цели электропечах с принудительной циркуляцией воздуха – 30–210 мин. Выдержка фасонных отливок при температуре закалки более длительная (2–15 ч). За это время растворяются грубые выделения иитерметаллидных фаз (рис.2а).

Охлаждение деформированных сплавов при закалке производят в холодной воде, а фасонных отливок – в подогретой воде (50–100 °С) во избежание их коробления и образования трещин. После закалки сплавы имеют сравнительно невысокую прочность σв, σ0,2 и высокую пластичность (delta;, ψ).

| Рис.1. Диаграмма состояния Al–Cu |

| Рис.2. Микроструктура сплавов алюминия:а – литой сплав Al + 12 % Cu (α-раствор и кристаллы эвтектики α + CuAl2 и CuAl2); б – литой сплав Д16 (α-раствор и кристаллы CuAl2 и Al2MgCu); в – сплав Д16 после закалки (α-фаза); г – сплав Д16 после закалки и старения |

Термическая обработка алюминиевых и магниевых сплавов.

Термическая обработка алюминиевых и магниевых сплавов является ответственной операцией технологического процесса. Цель ее – изменить структуру и физико-химические свойства сплавов. Режим термической обработки выбирают в зависимости от сплавов и метода изготовления из них заготовок и деталей.

Термическая обработка деталей, изготовленных из алюминиевых сплавов, основана на том, что с понижением температуры растворимость многих элементов в твердом алюминии уменьшается. При нагреве под закалку алюминиевые сплавы неполностью кристаллизуются. Если сплав перегрет, в результате чего структура получилась с крупным зерном, то такой сплав бракуется. Поэтому термист должен быть внимателен к нагреву деталей из алюминиевых сплавов.

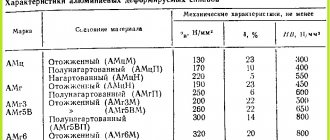

Термическая обработка деформируемых алюминиевых сплавов. Деформируемые алюминиевые сплавы подвергают таким видам термической обработки, как отжиг, закалка, старение.

Термообработка алюминиевых сплавов

Термическая обработка алюминиевых сплавов предназначена для корректировки характеристик материала с помощью воздействия высоких температур. Различными способами обработки можно добиться широкого разнообразия структуры и свойств.

Сплавы, которые содержат примеси в размере 15-18%, имеют вид твердого раствора. В качестве дополнительных компонентов применяются медь, магний, цинк, кремний и другие вещества, различное сочетание которых и их процентное соотношение прямо пропорционально влияют на свойства материала.

В обычном состоянии алюминиевые сплавы не отличаются высокой прочностью, при этом довольно пластичны. Наиболее неустойчивые сплавы включают в состав большое количество легирующих компонентов, которые влияют на равновесную структуру.

Для упрочнения алюминиевых сплавов применяется методы термообработки. Путем равномерного нагрева, который регламентируется техническими условиями, получают соответствующую структуру, необходимую для начальной стадии распада твердого раствора.

С помощью термообработки можно получить множество типов структуры материала, которые соответствуют требованиям производства. Термическая обработка позволяет создать структуру, не имеющую аналогов.

Термообработка алюминиевых сплавов

На сегодняшний день разработано множество методов термообработки алюминиевых изделий, среди которых наибольшую популярность обрели три: отжиг, закалка, старение.

Особенности термообработки алюминиевых сплавов

Алюминий и его сплавы требуют особого подхода к термообработке для достижения определенной прочности и структуры материала. Очень часто применяют несколько методов термообработки. Обычно, после закалки следует старение. Но некоторые типы материалов могут подвергаться старению без закалки.

Такая возможность появляется после отливки, когда компоненты, при повышенной скорости охлаждения, могут придать металлу необходимую структуру и прочность. Это происходит во время литья при температуре около 180 градусов. При такой температуре повышается уровень прочности и твердости, а также снижается степень тягучести.

Каждый из методов термообработки имеет некоторые особенности, которые стоит учитывать при обработке алюминиевых изделий.

Отжиг необходим для придания однородной структуры алюминиевому сплаву. С помощью этого метода состав становиться более однородным, активизируется процесс диффузии и выравнивается размер базовых частиц. Также можно добиться снижения напряжения кристаллической решетки. Температура обработки подбирается индивидуально, исходя из особенностей сплава, необходимых конечных характеристик и структуры материала.

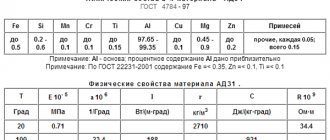

Состав и свойства алюминиевых сплавов, упрочняемых термической обработкой

Важным этапом отжига является охлаждение, которые можно проводить несколькими способами. Обычно проводят охлаждения в печи или на открытом воздухе. Также применяется поэтапное комбинированное охлаждение, сначала в печи, а потом на воздухе.

От скорости снижения температуры напрямую зависят характеристики готового материала. Быстрое охлаждение способствует образованию перенасыщенности твердого раствора, а медленное – значительного уровня распада твердого раствора.

Закалка требуется для упрочнения материала путем перенасыщения твердого раствора. Этот метод основан на нагреве изделий температурам и быстром охлаждении. Это способствует полноценному растворению составных элементов в алюминии. Используется для обработки деформируемых алюминиевых сплавов.

Для использования этого способа нужно правильно рассчитать температуру обработки. Чем выше степень, тем меньше времени требуется на закалку. При этом стоит подобрать температуру так, чтобы она превышала значение, необходимое для растворимости компонентов, но была меньше границы расплава металла.

Методом старения достигается увеличение прочности алюминиевого сплава. Причем необязательно подвергать изделия искусственному старению, так как возможен процесс естественного старения.

В зависимости от типа старения изменяется скорость структурных изменений. Поэтому искусственное старение более предпочтительно, так как оно позволяет повысить производительность работ. Подбор температуры и времени обработки зависит от свойств материала и характеристик легирующих компонентов.

Правильное сочетание уровня нагрева и времени выдержки позволяет повысить прочность и пластичность. Такой процесс называется стабилизацией.

Методы отжига алюминиевых листов

Отжиг алюминиевых сплавов не является обязательным к применению. Но в некоторых случаях без этого способа термообработки невозможно достичь желаемых характеристик материала.

Причиной применения отжига может стать особое состояние сплава, которое может выражаться в понижении пластичности материала.

Применение отжига рекомендуется при наблюдении трех типов состояний:

- Свойственное литым изделиям неравновесное состояние связано с разницей температурных режимов. Скорость охлаждения литых изделий значительно превышает рекомендуемую, при которой достигается эффект равновесной кристаллизации.

- Пластическая деформация. Такое состояние может быть вызвано технологическими требованиями к характеристикам и форме готового изделия.

- Неоднородная структура материала, вызванная иными методами термообработки, в том числе закалкой и старением. В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов.

Вышеуказанные проблемы могут устранятся методом отжига. Нормализация структуры и состояния алюминиевого сплава сопровождается повышением пластичности. В зависимости от типа неравновесного состояния подбираются различные методы отжига.

На сегодняшний день выделяют три режима отжига:

- Гомогенизация. Предназначен для обработки литых слитков. В процессе термической обработки слитков при высоких температурах достигается равномерная структура. Это позволяет упростить процесс проката с уменьшением количества производственных расходов. В некоторых случаях может применяться для повышения качества деформированных изделий. Температура отжига соблюдается в пределах 500 градусов с последующей выдержкой. Охлаждение можно проводить несколькими способами.

- Рекристаллизация. Применяется для восстановления деформированных деталей. При этом требуется предварительная обработка прессом. Температура отжига варьируется в диапазоне от 350 до 500 градусов. Время выдержки не превышает 2-х часов. Скорость и способ охлаждения не имеет особых рамок.

- Гетерогенизация. Дополнительная отжиг после других методов термообработки. Этот метод необходим для разупрочнения алюминиевых сплавов. Данный метод обработки позволяет понизить степень прочность с одновременным повышением уровня пластичности. Отжиг производится примерно при 400 градусах Цельсия. Выдержка обычно составляет 1-2 часа. Этот тип отжига значительно улучшает эксплуатационные характеристики металла и повышают степень сопротивления коррозии.

Полный отжиг алюминия и алюминиевых сплавов

После полного отжига все алюминиевые сплавы – как термически упрочняемые, так термически не упрочняемые – получают состояние, которое является самым мягким, самым пластичным и наиболее благоприятным для пластической деформации.

Международное обозначение этого состояния буква «О». Иногда эту букву «О» путают с цифрой «0».

В отечественных стандартах на алюминиевую продукцию есть состояние просто «отжига» и это состояние обозначают буквой «М». По смыслу и по механическим свойствам сплавов в этом состоянии этот «просто» отжиг является именно полным отжигом, как его понимают в международных стандартах.

Технология отжига листов термически не упрочняемых алюминиевых сплавов

И отжига слитков для снятия напряжений

Отжиг слитков проводят для устранения или уменьшения дендритной ликвации компонентов, снятия остаточных напряжений, возникающих в процессе литья и формирования структуры, обеспечивающей наилучшие технологические свойства. В соответствии с этим различают следующие виды отжига слитков: а) гомогенизационный; б) для уменьшения остаточных напряжений; в) гетерогенизирующий. Эта классификация условна, (так как при отжиге может происходить несколько процессов.

Основные параметры режима гомогенизационного отжига — температура и время выдержки. Скорости нагрева имеют несущественное значение. Влияние скорости охлаждения более значительно и будет рассмотрено ниже.

Температуру гомогенизационного отжига выбирают разной в зависимости от состава сплава, но близкой к температуре равновесного или неравновесного солидуса.

Выдержка при температуре гомогенизации приводит к растворению избыточных фаз и выравниванию химического состава по объему ячеек. Скорость гомогенизации существенно зависит от дисперсности неравновесных фаз. Чем мельче дендритные ячейки и тоньше частички неравновесных фаз, тем с большей скоростью и полнотой протекают процессы растворения.

Изменение структуры слитка после гомогенизации оказывает наследственное влияние на свойства деформированных полуфабрикатов. Пластичность, ударная вязкость, выносливость существенно повышаются. Уровень прочностных характе ристик зависит от степени распада твердого раствора с выделением соединений алюминия с марганцем, хромом, цирконием и с другими тугоплавкими элементами с малой растворимостью. Если степень распада достаточно велика, то прочностные характеристики полуфабрикатов, полученных с использованием высоких степеней деформации, несколько снижаются. На уровень прочностных характеристик массивных прессованных полуфабрикатов гомогенизация влияет меньше.

Слитки режут обычно после гомогенизации, при которой высокие термические напряжения, свойственные литому слитку, снимаются. Иногда гомогенизацию не проводят, а напряжения перед резкой необходимо снять. Тогда применяют отжиг слитков при температурах 275—350 °С в течение 1—3 ч. Такая обработка достаточна для устранения остаточных напряжений, и опасность растрескивания слитков при резке снимается. Этот температурный интервал для большинства алюминиевых сплавов соответствует минимальной устойчивости твердого раствора. Поэтому при отжиге происходит распад пересыщенных растворов в слитке, и сплавы разупрочняются.

Общая схема производства плит и листов из алюминиевых сплавов.

Состояние полуфабрикатов из алюминиевых деформируемых сплавов обозначают цифро-буквенной маркировкой: М —мягкий, отожженный; Т —закаленный и естественно состаренный; Т1—закаленный и искусственно состаренный; Н — нагартованный; 1/4Н — нагартованный на четверть; П (или 1/2П)—полу-нагартованный (в отличие от этого обозначения буква П, входящая в марку сплава, означает, что сплав проволочный); HI — усиленно нагартованный (нагартовка листов примерно 20%); ТН-—закаленный, естественно состаренный и нагартованный; Т1Н — закаленный, нагартованный и искусственно состаренный; Т1Н1—закаленный, нагартованный на 15—20% и искусственно состаренный.

Технология отжига листов термически не упрочняемых алюминиевых сплавов

Единственный вид термической обработки алюминиевых сплавов, не упрочняемых термической обработкой,— отжиг, а способ упрочнения — нагартовка при холодной деформации.

Применительно к рассматриваемой группе сплавов используют высокий и низкий отжиги.

Высокий отжиг.

Высокий отжиг проводят при повышенных температурах и времени выдержки, достаточном для полного разупрочнения сплавов, вызываемого рекристаллизацией. Эту операцию применяют как промежуточную термообработку для снятия нагартовки после прокатки или как окончательную термообработку для получения полуфабрикатов с высоким уровнем пластических свойств. При назначении режимов высокого отжига необходимо учитывать возможный рост зерен (собирательная рекристаллизация), неблагоприятно .влияющий на механические свойства сплавов.

Низкий отжиг.

При низком отжиге, который проводится при сравнительно низких температурах, в металле происходит полигонизация, а рекристаллизация не успевает пройти полностью. Как известно, процесс рекристаллизации протекает во времени, и поэтому при заданной температуре отжига, варьируя время выдержки, можно регулировать степень снятия нагартовки от предыдущей деформации. При низком отжиге наблюдается частичное разупрочнение и некоторое повышение пластичности. Его применяют только как окончательную термообработку для обеспечения требований потребителя по механическим и физико-химическим свойствам полуфабрикатов. Режимы высокого и низкого отжига для сплавов, не упрочняемых термической обработкой, приведены в таблице 1.

Таблица 1. Режимы высокого (числитель) и низкого (знаменатель) отжига листов из неупрочняемых термической обработкой сплавов

| Сплав | tнр , 0С | tотж , 0С | tвыд , мин, при толщине, мм | |

| < 6 | > 6 | |||

| АД00, АД0, АД1, АД | 150-200 | 300-500 150-300 | 2-10 60-180 | 10-30 60-180 |

| АМц | ~300 | 300-500 200-300 | 2-10 60-180 | 10-30 60-180 |

| АМr1, АМr2 | ~300 | 350-420 150-180 | 2-10 60-180 | 10-30 60-180 |

| АМr3 | ~280 | 350-420 250-300 | 2-10 60-180 | 10-30 60-180 |

| АМr4, АМr5, АМr6, АМr6-1-1 | ~280 270-300 | 300-350 310-335 | 30-120 30-120 | 30-180 30-180 |

Технология термической обработки листов

термически упрочняемых сплавов

В зависимости от требований заказчика листы из термически упрочняемых алюминиевых сплавов могут быть поставлены в отожженном или закаленном и состареннрм состояниях. Некоторые сплавы поставляют также в нагартованном состоянии.

Листы из термически упрочняемых алюминиевых сплавов подвергают полному или сокращенному отжигу. Сплавы марок Д1, Д16, Д19, ВАД1 можно также нагревать для снятия технологического наклепа.

Полным отжигом называется отжиг, при котором обеспечивается достаточно полное протекание процессов распада твердого раствора и коагуляции выделяющихся фаз; в нагартованном металле при этом протекает также рекристаллизация. Обычно его проводят при температурах 350— 430 °С. При полном отжиге материал независимо от исходного состояния полностью разупрочняется, поскольку температура отжига выше температуры начала рекристаллизации. Отожженный материал способен выдержать холодную обработку давлением с высокими степенями деформации. Полный отжиг может быть использован как промежуточный и как окончательный вид термической обработки.

При отжиге плакированных полуфабрикатов протекает диффузия легирующих элементов, чаще всего это медь и магний, в плакирующий слой. При этом коррозионная стойкость листов значительно понижается, особенно если медь продиффундирует на всю глубину плакирующего слоя. Поэтому время выдержки при полном отжиге плакированных листов должно быть минимально возможным.

Некоторые сплавы (Д1, Д16, Д19, ВАД1, М40, В95 и другие) могут поставляться упрочненными нагартовкой после закалки или закалки и старения со степенями деформации 7— 15%. В этом случае применять полный отжиг не рекомендуется, так как указанные степени деформации могут соответствовать критическим, и отжиг будет вызывать резкий рост зерна.

Сокращенный отжиг

осуществляется при температурах, обеспечивающих необходимую скорость протекания диффузионных и коагуляционных процессов при распаде твердого раствора, но в то же время не приводящих к подкалке и последующему старению при охлаждении на воздухе. Эти температуры составляют 290—320 °С для сплава В92ц и 350—370 °С для остальных деформируемых сплавов. Этот тип отжига применяют для повышения пластичности полуфабрикатов, упрочненных закалкой и последующим старением, а также для снятия остаточных напряжений. Сокращенному отжигу обычно подвергают полуфабрикаты и детали, закалка и старение которых осуществляются на машиностроительных заводах. Отжиг проводят после предварительной механической обработки полуфабрикатов для уменьшения поводок и коробления после окончательной механической обработки.

Время выдержки при сокращенном отжиге составляет 2—4 ч для всех полуфабрикатов, кроме плакированных.

Листы из термически упрочняемых сплавов подвергают закалке и старению. При закалке неотожженных листов, а также в деталях, изготовленных из них с применением пластической деформации, при нагреве наряду с процессами растворения протекают процессы рекристаллизации. Величина рекристалли-зованного зерна очень сильно зависит от степени пластической деформации и скорости нагрева под закалку. Для получения мелкого зерна необходимо вести нагрев с максимально возможной скоростью и избегать критических степеней деформации при обработке перед закалкой.

Особое внимание обращается на выбор времени выдержки при закалке плакированных листов и деталей. Из-за диффузии меди в плакирующий слой возможно снижение коррозионной стойкости и ухудшение внешнего вида листов. Поэтому время выдержки плакированных изделий при температуре закалки должно быть минимальным.

При загрузке изделий в печь следят за тем, чтобы они могли свободно со всех сторон обтекаться потоками горячего воздуха или селитры. Плотная укладка не допускается.

Температура нагрева под закалку полуфабрикатов из алюминиевых сплавов приведена в табл. 2, продолжительность выдержки— в табл. 3.

После выдержки при температуре нагрева под закалку изделие переносят в закалочную среду. Время переноса листов из печи в закалочную среду существенно влияет на механические и особенно коррозионные свойства листов после старения.

Таблица 2. Режимы закалки и старения алюминиевых сплавов.

| Марка стали | **Температура начала отсчета выдержки tнвыд , 0С | tвыд , 0С | tстар. , 0С | tстар, ч |

| АД31, АД33 | 510 | 515-530 | 20 | 240-260 |

| АД35, АВ* | 510 | 515-530 | 160-170 | 10-12 |

| АК6*, АК6-1 | 510 | 515-525 | 150-165 | 6-12 |

| АК8* | 490 | 495-505 | 150-165 | 4-12 |

| АК4, АК4-1 | 520 | 525-535 | 190-200 | 7-24 |

| Д1 | 490 | 495-510 | 20 | ³96 |

| Д16 | 480 | 485-503 | 20 | ³96 |

| Д16* (листы) | 490 | 495-505 | 185-195 | 7-13 |

| Д19 | 490 | 495-505 | 185-195 | 12-14 |

| Д19 (листы) | 495 | 500-508 | 185-195 | 12-14 |

| ВД17 | 490 | 495-505 | 20 | ³96 |

| ВАД1 | 500 | 503-508 | 20 | ³96 |

| М40 | 504 | 504-510 | 20 | ³96 |

| Д20 | 525 | 530-540 | 200-220 | 8-12 |

| Д21 | 515 | 520-530 | 180-190 | 15-17 |

| ВАД23 | 510 | 515-520 | 195-205 | 7-10 |

| В92Ц | 445 | 450-470 | 20 | ³72 |

| В93 | 445 | 450-465 | — | — |

| В95, В96, В96Ц | 460 | 465-475 | 135-145 | 15-17 |

* Сплавы подвергают искусственному и естественному старению.

Таблица 3. Продолжительность выдержки при нагреве под закалку алюминиевых сплавов в воздушных печах (числитель) и селитровых ваннах (знаменатель)

| Вид полуфабриката | l, мм | tвыд , мин |

| Листы плакированные | <1,4 1,5-1,9 2,0-4,0 4,1-6,0 6,1-10 | 10-15/5 15-20/7 20-25/10 30-35/15 35-40/20 |

| Листы неплакированные, трубы холоднодеформированные, плиты горячекатанные, профили, прутки, полосы и втулки горячепрессованные | <1,2 1,3-3,0 3,1-5,0 5,1-10 11-20 21-30 31-50 51-75 76-100 101-150 151-200 | 10-20/5 15-30/10 20-45/15 30-60/20 35-75/25 45-90/30 60-120/40 100-150/50 120-180/70 150-210/80 180-240/90 |

| Штамповки и поковки | <2,5 2,6-5,0 5,1-15 16-30 31-50 51-75 76-100 101-150 151-200 | 15-30/10 20-45/15 30-50/25 40-60/40 60-150/50 150-210/60 180-240/90-180 210-360/120-240 240-440/180-300 |

Тонкие листы подстуживаются больше, чем толстые плиты, у которых запас аккумулированного тепла больше. Поэтому время переноса для листов и плит толщиной до 50 мм ограничивается 15 с, а при больших толщинах 30 с. Для листов и плит сплавов В95, В96 и В96ц, особенно склонных к коррозионному растрескиванию, время переноса независимо от толщины не должно превышать 15 с.

Скорость охлаждения при закалке обеспечивает фиксацию пересыщенного твердого раствора, но она не должна быть очень велика во избежание сильного коробления и высокого уровня остаточных термических напряжений.

В зависимости от величины критической скорости охлаждения все алюминиевые сплавы можно разделить на следующие три группы:

1) с малыми критическими скрростями охлаждения — самозакаливающиеся сплавы, охлаждаемые при закалке на воздухе; к ним относятся сплавы систем А1—Zn—Mg, Al—Mg—Si, Al—Mg—Li;

2) с большими критическими скоростями .охлаждения; это сплавы системы А1—Сu—Mg, Al—Mg—Si—Сu, Al—Zn—-Mg-Cu;

3) малочувствительные к изменению скоростей охлаждения; это теплопрочные сплавы системы А1—Сu—Мn с добавлением и без добавления титана и сплав АК4-1 системы А1—Сu—Mg—Fe-Ni.

В качестве среды при закалке листов алюминиевых сплавов обычно используют проточную воду. Для достаточно резкого охлаждения листов ее температуру поддерживают в пределах 10—40 °С. Количество воды выбирают из такого расчета, чтобы после погружения садки и ее охлаждения температура воды не превышала 50 °С.

После закалки алюминиевые сплавы, упрочняемые термической обработкой, подвергают старению. В процессе старения изменяются размеры полуфабрикатов и изделий из-за объемных изменений при выделении упрочняющих фаз. Поэтому необходимо предусмотреть возможность свободного перемещения изделий садки, а механическую обработку проводить после старения.

Режимы старения деталей и полуфабрикатов из алюминиевых сплавов указаны в табл. 2.

Перестаривание, называемое смягчающим старением

, приводит к, изменениям структуры, когда когерентность матрицы и метастабильных интерметаллических фаз частично или полностью устраняется. Это сопровождается некоторым снижением прочности и повышением вязкозсти разрушения и коррозионной стойкости. Поэтому для некоторых сплавов введены режимы смягчающего старения.

Допустимый перерыв между закалкой и искусственным старением, обеспечивающий получение высоких механических свойств, различен для разных сплавов. Он не ограничен для сплавов АК8, АК4, Д16, Д19, ВАД23 и В92ц. Для сплавов же АД31, АДЗЗ, АД35 и АВ перерыв не должен превышать 1 ч. Для сплавов АК6, АК4-1, Д1 допустимый перерыв составляет 6—24 ч.

Сплавы алюминия в свежезакаленном состоянии обладают высокой пластичностью, сопоставимой с их. пластичностью в отожженном состоянии. Поэтому возможно проведение различных технологических операций, связанных с пластической деформацией материала. Период времени после закалки, в котором сплав сохраняет пластичность, зависит от природы сплава. При большом времени выдержки пластичность из-за старения ухудшается.

Скорость естественного старения сильно зависит от температуры даже в интервале от (—10) до ( + 25) °С. Снижение температуры на 5 °С уменьшает скорость старения примерно вдвое. Поэтому для сохранения высокой пластичности целесообразно сплавы перед деформацией сохранять при температурах ниже комнатной, например в холодильниках.

И отжига слитков для снятия напряжений

Отжиг слитков проводят для устранения или уменьшения дендритной ликвации компонентов, снятия остаточных напряжений, возникающих в процессе литья и формирования структуры, обеспечивающей наилучшие технологические свойства. В соответствии с этим различают следующие виды отжига слитков: а) гомогенизационный; б) для уменьшения остаточных напряжений; в) гетерогенизирующий. Эта классификация условна, (так как при отжиге может происходить несколько процессов.

Основные параметры режима гомогенизационного отжига — температура и время выдержки. Скорости нагрева имеют несущественное значение. Влияние скорости охлаждения более значительно и будет рассмотрено ниже.

Температуру гомогенизационного отжига выбирают разной в зависимости от состава сплава, но близкой к температуре равновесного или неравновесного солидуса.

Выдержка при температуре гомогенизации приводит к растворению избыточных фаз и выравниванию химического состава по объему ячеек. Скорость гомогенизации существенно зависит от дисперсности неравновесных фаз. Чем мельче дендритные ячейки и тоньше частички неравновесных фаз, тем с большей скоростью и полнотой протекают процессы растворения.

Изменение структуры слитка после гомогенизации оказывает наследственное влияние на свойства деформированных полуфабрикатов. Пластичность, ударная вязкость, выносливость существенно повышаются. Уровень прочностных характе ристик зависит от степени распада твердого раствора с выделением соединений алюминия с марганцем, хромом, цирконием и с другими тугоплавкими элементами с малой растворимостью. Если степень распада достаточно велика, то прочностные характеристики полуфабрикатов, полученных с использованием высоких степеней деформации, несколько снижаются. На уровень прочностных характеристик массивных прессованных полуфабрикатов гомогенизация влияет меньше.

Слитки режут обычно после гомогенизации, при которой высокие термические напряжения, свойственные литому слитку, снимаются. Иногда гомогенизацию не проводят, а напряжения перед резкой необходимо снять. Тогда применяют отжиг слитков при температурах 275—350 °С в течение 1—3 ч. Такая обработка достаточна для устранения остаточных напряжений, и опасность растрескивания слитков при резке снимается. Этот температурный интервал для большинства алюминиевых сплавов соответствует минимальной устойчивости твердого раствора. Поэтому при отжиге происходит распад пересыщенных растворов в слитке, и сплавы разупрочняются.

Общая схема производства плит и листов из алюминиевых сплавов.

Состояние полуфабрикатов из алюминиевых деформируемых сплавов обозначают цифро-буквенной маркировкой: М —мягкий, отожженный; Т —закаленный и естественно состаренный; Т1—закаленный и искусственно состаренный; Н — нагартованный; 1/4Н — нагартованный на четверть; П (или 1/2П)—полу-нагартованный (в отличие от этого обозначения буква П, входящая в марку сплава, означает, что сплав проволочный); HI — усиленно нагартованный (нагартовка листов примерно 20%); ТН-—закаленный, естественно состаренный и нагартованный; Т1Н — закаленный, нагартованный и искусственно состаренный; Т1Н1—закаленный, нагартованный на 15—20% и искусственно состаренный.

Технология отжига листов термически не упрочняемых алюминиевых сплавов

Единственный вид термической обработки алюминиевых сплавов, не упрочняемых термической обработкой,— отжиг, а способ упрочнения — нагартовка при холодной деформации.

Применительно к рассматриваемой группе сплавов используют высокий и низкий отжиги.

Высокий отжиг.

Высокий отжиг проводят при повышенных температурах и времени выдержки, достаточном для полного разупрочнения сплавов, вызываемого рекристаллизацией. Эту операцию применяют как промежуточную термообработку для снятия нагартовки после прокатки или как окончательную термообработку для получения полуфабрикатов с высоким уровнем пластических свойств. При назначении режимов высокого отжига необходимо учитывать возможный рост зерен (собирательная рекристаллизация), неблагоприятно .влияющий на механические свойства сплавов.

Низкий отжиг.

При низком отжиге, который проводится при сравнительно низких температурах, в металле происходит полигонизация, а рекристаллизация не успевает пройти полностью. Как известно, процесс рекристаллизации протекает во времени, и поэтому при заданной температуре отжига, варьируя время выдержки, можно регулировать степень снятия нагартовки от предыдущей деформации. При низком отжиге наблюдается частичное разупрочнение и некоторое повышение пластичности. Его применяют только как окончательную термообработку для обеспечения требований потребителя по механическим и физико-химическим свойствам полуфабрикатов. Режимы высокого и низкого отжига для сплавов, не упрочняемых термической обработкой, приведены в таблице 1.

Таблица 1. Режимы высокого (числитель) и низкого (знаменатель) отжига листов из неупрочняемых термической обработкой сплавов

| Сплав | tнр , 0С | tотж , 0С | tвыд , мин, при толщине, мм | |

| < 6 | > 6 | |||

| АД00, АД0, АД1, АД | 150-200 | 300-500 150-300 | 2-10 60-180 | 10-30 60-180 |

| АМц | ~300 | 300-500 200-300 | 2-10 60-180 | 10-30 60-180 |

| АМr1, АМr2 | ~300 | 350-420 150-180 | 2-10 60-180 | 10-30 60-180 |

| АМr3 | ~280 | 350-420 250-300 | 2-10 60-180 | 10-30 60-180 |

| АМr4, АМr5, АМr6, АМr6-1-1 | ~280 270-300 | 300-350 310-335 | 30-120 30-120 | 30-180 30-180 |

Технология термической обработки листов

термически упрочняемых сплавов

В зависимости от требований заказчика листы из термически упрочняемых алюминиевых сплавов могут быть поставлены в отожженном или закаленном и состареннрм состояниях. Некоторые сплавы поставляют также в нагартованном состоянии.

Листы из термически упрочняемых алюминиевых сплавов подвергают полному или сокращенному отжигу. Сплавы марок Д1, Д16, Д19, ВАД1 можно также нагревать для снятия технологического наклепа.

Полным отжигом называется отжиг, при котором обеспечивается достаточно полное протекание процессов распада твердого раствора и коагуляции выделяющихся фаз; в нагартованном металле при этом протекает также рекристаллизация. Обычно его проводят при температурах 350— 430 °С. При полном отжиге материал независимо от исходного состояния полностью разупрочняется, поскольку температура отжига выше температуры начала рекристаллизации. Отожженный материал способен выдержать холодную обработку давлением с высокими степенями деформации. Полный отжиг может быть использован как промежуточный и как окончательный вид термической обработки.

При отжиге плакированных полуфабрикатов протекает диффузия легирующих элементов, чаще всего это медь и магний, в плакирующий слой. При этом коррозионная стойкость листов значительно понижается, особенно если медь продиффундирует на всю глубину плакирующего слоя. Поэтому время выдержки при полном отжиге плакированных листов должно быть минимально возможным.

Некоторые сплавы (Д1, Д16, Д19, ВАД1, М40, В95 и другие) могут поставляться упрочненными нагартовкой после закалки или закалки и старения со степенями деформации 7— 15%. В этом случае применять полный отжиг не рекомендуется, так как указанные степени деформации могут соответствовать критическим, и отжиг будет вызывать резкий рост зерна.

Сокращенный отжиг

осуществляется при температурах, обеспечивающих необходимую скорость протекания диффузионных и коагуляционных процессов при распаде твердого раствора, но в то же время не приводящих к подкалке и последующему старению при охлаждении на воздухе. Эти температуры составляют 290—320 °С для сплава В92ц и 350—370 °С для остальных деформируемых сплавов. Этот тип отжига применяют для повышения пластичности полуфабрикатов, упрочненных закалкой и последующим старением, а также для снятия остаточных напряжений. Сокращенному отжигу обычно подвергают полуфабрикаты и детали, закалка и старение которых осуществляются на машиностроительных заводах. Отжиг проводят после предварительной механической обработки полуфабрикатов для уменьшения поводок и коробления после окончательной механической обработки.

Время выдержки при сокращенном отжиге составляет 2—4 ч для всех полуфабрикатов, кроме плакированных.

Листы из термически упрочняемых сплавов подвергают закалке и старению. При закалке неотожженных листов, а также в деталях, изготовленных из них с применением пластической деформации, при нагреве наряду с процессами растворения протекают процессы рекристаллизации. Величина рекристалли-зованного зерна очень сильно зависит от степени пластической деформации и скорости нагрева под закалку. Для получения мелкого зерна необходимо вести нагрев с максимально возможной скоростью и избегать критических степеней деформации при обработке перед закалкой.

Особое внимание обращается на выбор времени выдержки при закалке плакированных листов и деталей. Из-за диффузии меди в плакирующий слой возможно снижение коррозионной стойкости и ухудшение внешнего вида листов. Поэтому время выдержки плакированных изделий при температуре закалки должно быть минимальным.

При загрузке изделий в печь следят за тем, чтобы они могли свободно со всех сторон обтекаться потоками горячего воздуха или селитры. Плотная укладка не допускается.

Температура нагрева под закалку полуфабрикатов из алюминиевых сплавов приведена в табл. 2, продолжительность выдержки— в табл. 3.

После выдержки при температуре нагрева под закалку изделие переносят в закалочную среду. Время переноса листов из печи в закалочную среду существенно влияет на механические и особенно коррозионные свойства листов после старения.

Таблица 2. Режимы закалки и старения алюминиевых сплавов.

| Марка стали | **Температура начала отсчета выдержки tнвыд , 0С | tвыд , 0С | tстар. , 0С | tстар, ч |

| АД31, АД33 | 510 | 515-530 | 20 | 240-260 |

| АД35, АВ* | 510 | 515-530 | 160-170 | 10-12 |

| АК6*, АК6-1 | 510 | 515-525 | 150-165 | 6-12 |

| АК8* | 490 | 495-505 | 150-165 | 4-12 |

| АК4, АК4-1 | 520 | 525-535 | 190-200 | 7-24 |

| Д1 | 490 | 495-510 | 20 | ³96 |

| Д16 | 480 | 485-503 | 20 | ³96 |

| Д16* (листы) | 490 | 495-505 | 185-195 | 7-13 |

| Д19 | 490 | 495-505 | 185-195 | 12-14 |

| Д19 (листы) | 495 | 500-508 | 185-195 | 12-14 |

| ВД17 | 490 | 495-505 | 20 | ³96 |

| ВАД1 | 500 | 503-508 | 20 | ³96 |

| М40 | 504 | 504-510 | 20 | ³96 |

| Д20 | 525 | 530-540 | 200-220 | 8-12 |

| Д21 | 515 | 520-530 | 180-190 | 15-17 |

| ВАД23 | 510 | 515-520 | 195-205 | 7-10 |

| В92Ц | 445 | 450-470 | 20 | ³72 |

| В93 | 445 | 450-465 | — | — |

| В95, В96, В96Ц | 460 | 465-475 | 135-145 | 15-17 |

* Сплавы подвергают искусственному и естественному старению.

Таблица 3. Продолжительность выдержки при нагреве под закалку алюминиевых сплавов в воздушных печах (числитель) и селитровых ваннах (знаменатель)

| Вид полуфабриката | l, мм | tвыд , мин |

| Листы плакированные | <1,4 1,5-1,9 2,0-4,0 4,1-6,0 6,1-10 | 10-15/5 15-20/7 20-25/10 30-35/15 35-40/20 |

| Листы неплакированные, трубы холоднодеформированные, плиты горячекатанные, профили, прутки, полосы и втулки горячепрессованные | <1,2 1,3-3,0 3,1-5,0 5,1-10 11-20 21-30 31-50 51-75 76-100 101-150 151-200 | 10-20/5 15-30/10 20-45/15 30-60/20 35-75/25 45-90/30 60-120/40 100-150/50 120-180/70 150-210/80 180-240/90 |

| Штамповки и поковки | <2,5 2,6-5,0 5,1-15 16-30 31-50 51-75 76-100 101-150 151-200 | 15-30/10 20-45/15 30-50/25 40-60/40 60-150/50 150-210/60 180-240/90-180 210-360/120-240 240-440/180-300 |

Тонкие листы подстуживаются больше, чем толстые плиты, у которых запас аккумулированного тепла больше. Поэтому время переноса для листов и плит толщиной до 50 мм ограничивается 15 с, а при больших толщинах 30 с. Для листов и плит сплавов В95, В96 и В96ц, особенно склонных к коррозионному растрескиванию, время переноса независимо от толщины не должно превышать 15 с.

Скорость охлаждения при закалке обеспечивает фиксацию пересыщенного твердого раствора, но она не должна быть очень велика во избежание сильного коробления и высокого уровня остаточных термических напряжений.

В зависимости от величины критической скорости охлаждения все алюминиевые сплавы можно разделить на следующие три группы:

1) с малыми критическими скрростями охлаждения — самозакаливающиеся сплавы, охлаждаемые при закалке на воздухе; к ним относятся сплавы систем А1—Zn—Mg, Al—Mg—Si, Al—Mg—Li;

2) с большими критическими скоростями .охлаждения; это сплавы системы А1—Сu—Mg, Al—Mg—Si—Сu, Al—Zn—-Mg-Cu;

3) малочувствительные к изменению скоростей охлаждения; это теплопрочные сплавы системы А1—Сu—Мn с добавлением и без добавления титана и сплав АК4-1 системы А1—Сu—Mg—Fe-Ni.

В качестве среды при закалке листов алюминиевых сплавов обычно используют проточную воду. Для достаточно резкого охлаждения листов ее температуру поддерживают в пределах 10—40 °С. Количество воды выбирают из такого расчета, чтобы после погружения садки и ее охлаждения температура воды не превышала 50 °С.

После закалки алюминиевые сплавы, упрочняемые термической обработкой, подвергают старению. В процессе старения изменяются размеры полуфабрикатов и изделий из-за объемных изменений при выделении упрочняющих фаз. Поэтому необходимо предусмотреть возможность свободного перемещения изделий садки, а механическую обработку проводить после старения.

Режимы старения деталей и полуфабрикатов из алюминиевых сплавов указаны в табл. 2.

Перестаривание, называемое смягчающим старением

, приводит к, изменениям структуры, когда когерентность матрицы и метастабильных интерметаллических фаз частично или полностью устраняется. Это сопровождается некоторым снижением прочности и повышением вязкозсти разрушения и коррозионной стойкости. Поэтому для некоторых сплавов введены режимы смягчающего старения.

Допустимый перерыв между закалкой и искусственным старением, обеспечивающий получение высоких механических свойств, различен для разных сплавов. Он не ограничен для сплавов АК8, АК4, Д16, Д19, ВАД23 и В92ц. Для сплавов же АД31, АДЗЗ, АД35 и АВ перерыв не должен превышать 1 ч. Для сплавов АК6, АК4-1, Д1 допустимый перерыв составляет 6—24 ч.

Сплавы алюминия в свежезакаленном состоянии обладают высокой пластичностью, сопоставимой с их. пластичностью в отожженном состоянии. Поэтому возможно проведение различных технологических операций, связанных с пластической деформацией материала. Период времени после закалки, в котором сплав сохраняет пластичность, зависит от природы сплава. При большом времени выдержки пластичность из-за старения ухудшается.

Скорость естественного старения сильно зависит от температуры даже в интервале от (—10) до ( + 25) °С. Снижение температуры на 5 °С уменьшает скорость старения примерно вдвое. Поэтому для сохранения высокой пластичности целесообразно сплавы перед деформацией сохранять при температурах ниже комнатной, например в холодильниках.

Какова цель отжига – такова температура отжига

Если целью отжига является просто снятие деформационного наклепа, то нагрева до температуры около 345 °С будет вполне достаточно. Если же необходимо удалить упрочнение от термической обработки или даже просто от охлаждения с температуры горячей обработки, то нужна специальная термическая обработка для получения структуры с выделением упрочняющей фазы в виде крупных и отдельно стоящих частиц. Такой термической обработкой и является полный отжиг: выдержка при температуре от 415 до 440 °С и медленное охлаждение со скоростью около 30 °С в час до 260 °С.

Высокие скорости диффузии легирующих элементов в алюминии, которые характерны для такой высокой температуры, длительность выдержки и медленное охлаждение обеспечивают максимальную коалесценцию (укрупнение) частиц упрочняющей фазы, что и дает в результате материалу – алюминиевому сплаву – минимальную твердость.

Старение алюминиевых сплавов

Старение проводится для улучшения прочностных характеристик изделия. Этот вид термической обработки заключается в выдержке в условиях обычного температурного режима.

Повышение прочности достигается путем распада твердого раствора, что необходимо после закалки, так как закалка приводит к пресыщенности металла.

Существует два способа старения алюминиевых сплавов: естественное и искусственное.

Естественное старение происходит без предварительного нагрева при обычных температурах. Это может происходить в условиях обычного склада или промышленного помещения, где температура воздуха не превышает 30 градусов.

Естественное старение возможно из-за особого свойства алюминия, которое называется «свежезакаленное состояние». Свойства изделий значительно отличаются сразу после закалки и после некоторого времени пребывания на складе.

Искусственное старение проводится путем нагрева изделий до температуры 200 градусов. Это активирует процесс диффузии, что способствует улучшенному растворению составных элементов. Выдержка составляет от нескольких часов до нескольких суток.

Следует отметить, что искусственно состаренные сплавы можно вернуть к изначальному состоянию. Для этого нужно нагреть изделие до 250 градусов с выдержкой до одной минуты. Выдержка должна проводится в селитряной ванне в строго определенное время, с точностью до нескольких секунд.

Причем подобный возврат можно выполнять несколько раз, без потери прочности материала, но с небольшим изменением свойств. Возврат состаренного металла обычно проводят с целью восстановления пластичности, необходимой для изменения формы изделия.

Любой из типов термообработки широко используется в промышленности. Благодаря чему у производителей есть возможность получения материалов, полностью соответствующих требованиям производства. Причем такая обработка сплавов позволяет значительно улучшить свойства алюминия и получить материал, не имеющий аналогов.

Главное условие при термообработке – соблюдение требований и рекомендаций к температурному режиму обработки и времени выдержки. Малейшие отклонения могут привести к необратимым изменениям свойств материала.

Источник

Выдержка отжига и охлаждение после отжига

При отжиге важно обеспечить, чтобы заданная температура была достигнута во всех частях садки и во всех точках каждого изделия. Поэтому обычно назначают длительность выдержки при температуре отжига не менее 1 часа. Максимальная температура отжига является умеренно критической: рекомендуется не превышать температуру 415 °С из-за возможного окисления и роста зерна. Скорость нагрева может быть критической, например, для сплава 3003, который обычно требует быстрого нагрева для предотвращения роста зерна. Относительно медленное охлаждение на спокойном воздухе или с печью рекомендуется для всех сплавов для минимизации коробления.

Типичные параметры полного отжига для некоторых алюминиевых сплавов представлены ниже.

Закалка алюминиевых отливов

Закалка подходит не для всех типов алюминиевых сплавов. Для успешного структурного изменения, сплав должен содержать такие компоненты как медь, магний, цинк, кремний или литий. Именно эти вещества способны полноценно растворится в составе алюминия, создав структуру, имеющую отличные от алюминия свойства.

Данный тип термообработки проводиться при интенсивном нагреве, позволяющем составным элементам раствориться в сплаве, с дальнейшим интенсивным охлаждением до обычного состояния.

Термические превращения в сплавах 6060, 6063, АД31

При выборе температурного режима следует ориентироваться на количество меди. Также, нужно учитывать свойства литых изделий.

В промышленных условиях температура нагрева под закалку колеблется в диапазоне от 450 до 560 градусов. Выдержка изделий при такой температуре обеспечивает расплавление компонентов в составе. Время выдержи зависит от типа изделия, для деформированных обычно не превышает более часа, а для литых – от нескольких часов до двух суток.

Скорость охлаждения при закалке необходимо подбирать так, чтобы состав алюминиевого сплава не подвергался распаду. На промышленном производстве охлаждение проводят с помощью воды. Однако такой способ не всегда оптимально подходит, так как при охлаждении толстых изделий происходит неравномерное снижение температуры в центре и по краям изделия. Поэтому для крупногабаритных и сложных изделий применяются другие методы охлаждения, которые подбираются индивидуально.

Параметры полного отжига для снятия деформационного упрочнения

Алюминиевые сплавы

1060, 1100, 1350 3003, 3004, 3105 5005, 5050, 5052, 5083, 5086, 5154, 5182, 5254, 5454, 5456, 5457, 5652 7005 Применяется также для термически упрочняемых сплавов, если целью отжига является только снятие деформационного упрочнения или частичный отжиг.

Температура отжига

Длительность выдержки при температуре отжига

Около 1 часа. Длительность пребывания в печи должна быть не более, чем это необходимо, что довести бы все части садки до температуры отжига.

Охлаждение после отжига

Скорость охлаждения после отжига не имеет значения.

Температура отжига

Снижение или полное снятие деформационного упрочнения от холодной пластической деформации (нагартовки или наклепа) достигается при нагреве до температуры от 260 до 440 °С. Это справедливо как для термически упрочняемых, так и для термически не упрочняемых алюминиевых сплавов.

Скорость разупрочнения нагартованного материала сильно зависит от температуры. Поэтому время, которое требуется для полного отжига данного алюминиевого сплава с данной степенью нагартовки, может различаться от нескольких часов при низких температурах до нескольких секунд при высоких температурах.

Параметры полного отжига для снятия термического упрочнения

Алюминиевые сплавы

2014, 2022, 2024, 2036, 2117, 2124, 2219 6005, 6061, 6060, 6063, 6066 7079, 7050, 7075, 7079, 7178, 7475

Температура отжига

Длительность выдержки при температуре отжига

От 2 до 3 часов

Охлаждение после отжига

Охлаждение со скоростью около 30 °С в час от температуры отжига до 260 °С. Скорость последующего охлаждения не имеет значения.

Источник: Aluminum and Aluminum Alloys, AMS International, 1993.

Холодная обработка: медь, свинец и алюминий

Обычные металлы весьма сильно различаются по своей степени и скорости деформационного упрочнения — наклепа или нагартовки. Медь довольно быстро наклепывается в результате холодной ковки, а, значит, быстро снижает свою ковкость и пластичность. Поэтому медь требует частого отжига, чтобы ее можно было дальше обрабатывать без риска разрушения.

С другой стороны, свинец можно обрабатывать ударами молотка почти в любую форму без отжига и без риска его разрушения. Свинец обладает таким запасом пластичности, который позволяет ему получать большую пластическую деформацию с очень малой степенью деформационного наклепа. Однако, медь хотя и тверже свинца, обладает в целом большей ковкостью.

Холодная обработка железа и стали

Промышленное чистое железо можно подвергать холодной обработке до больших степеней деформации, прежде чем оно станет слишком твердым для дальнейшей обработки. Примеси в железе или стали ухудшают способность металла к холодной обработке до такой степени, что большинство сталей нельзя подвергать холодной пластической обработке, кроме конечно, специальных низкоуглеродистых сталей для автомобильной промышленности. Вместе с тем, почти все стали можно успешно пластически обрабатывать в раскаленном докрасна состоянии.

Зачем нужен отжиг металлов

Точная природа процесса отжига, которому подвергают металл, в значительной степени зависит от назначения отожженного металла. Существует значительное различие отжига по методам его выполнения между отжигом на заводах, где производят огромное количество листовой стали, и отжигом в небольшой автомастерской, когда всего лишь одна деталь требует такой обработки.

Если кратко, то холодная обработка – это пластическая деформация путем разрушения или искажения зеренной структуры металла. При отжиге металл или сплав нагревают до температуры, при которой происходит рекристаллизация — образование вместо старых — деформированных и удлиненных — зерен новых зерен — не деформируемых и круглых. Затем металл охлаждают с заданною скоростью. Другими словами, кристаллам или зернам внутри металла, которые были смещены или деформированы в ходе холодной пластической обработки, дают возможность перестроиться и восстановиться в свое естественное состояние, но уже при повышенной температуре отжига.

Отжиг железа и стали

Железо и низкоуглеродистые стали необходимо нагревать до температуры около 900 градусов Цельсия, а затем давать возможность медленно охлаждаться для обеспечения максимально возможной «мягкости». При этом принимают меры, чтобы предотвратить контакт металла с воздухом во избежание окисления его поверхности. Когда это делают в небольшой автомастерской, то для этого применяют теплый песок.

Высокоуглеродистые стали требуют аналогичной обработки за исключением того, что температура отжига для них ниже и составляет около 800 градусов Цельсия.

Свариваемость

Одной из главных проблем свариваемости является то, что на поверхности металла очень быстро образуется пленка из оксидов. Температура ее плавления составляет более двух тысяч градусов, тогда как у алюминия она намного менее. Таким образом, пленка остается на расплавленных каплях, что делает его сваривание очень затруднительным. Из-за этого не всегда получается монолитный шов и страдает качество соединения. Для борьбы с такой пленкой требуется дополнительная защита, которую может обеспечить сварка аргоном.

Дефекты при сварке алюминия

Когда идет сварка алюминия, то очень трудно управлять ванной расплавленного металла, так как он обладает высокой жидкотекучестью. Благодаря этому приходится использовать теплоотводящие подкладки во время процесса сваривания. Шов может быть ослаблен и из-за появления кристаллизационных трещин, так как в алюминий может попасть водород, которые будет стремиться выйти наружу, образуя напряжения и, как следствие, трещины. Когда идет сварка алюминия, то происходит большая усадка, вызванная высоким коэффициентом линейного расширения. Из-за этого может возникнуть деформация.

По причине высокой теплопроводности металла для работы с ним требуется увеличивать ток, примерно, в 1,5 раза, как если бы шла работа со сталями. Это с учетом того, что температура плавления стали зачастую намного выше. Из-за этого тонкие листы могут прожигаться при любом неосторожном движении. Сложность повышает и то, что когда идет сварка алюминия в домашних условиях, то нередко нельзя точно выяснить, с какой именно маркой идет работа и какой у нее состав. Это усложняет подбор электрода.

Отжиг алюминия

Алюминий отжигают при температуре при температуре 350 градусов Цельсия. На заводах это делают в подходящих печах или соляных ваннах. В мастерской алюминий отжигают газовой горелкой. Рассказывают, что при этом деревянной лучиной трут по поверхности нагретого металла. Когда дерево начинает оставлять черные следы, то это значит, что алюминий получил свой отжиг. Иногда вместо дерева применяют кусок мыла: когда мыло начинает оставлять коричневые следы, нагрев нужно прекращать. Затем алюминий охлаждают в воде или оставляют охлаждаться на воздухе.