АД31 входит в группу сплавов алюминия-магния-кремния (такая система называется авиаль). Обладает высокой пластичностью, а при упрочнении – твердостью. Сплав АД31 содержит небольшую долю легирующих элементов и примесей, за счет своей чистоты имеет хорошие показатели электро- и теплопроводности. Отличные антикоррозионные свойства позволяют использовать его для изготовления элементов конструкций и деталей оборудования, работающего в сложных условиях. Поддается сварке, штамповке и вытяжке при изготовлении полых деталей сложной формы.

Химический состав сплава и его характеристики

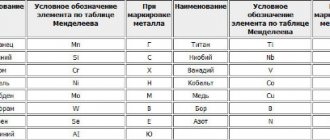

Сплав АД31 — это алюминий, легированный кремнием, марганцем, магнием, титаном и хромом. Доля Al составляет от 97,65 до 99,35%, примесей не более 2,35%. Химический состав регулируется нормативами ГОСТа 4782-97.

Введение в состав металла легирующих компонентов позволяет влиять на физико-механические свойства конечного продукта. Железо предотвращает растрескивание изделий при термообработке. Марганец повышает стойкость к воздействию агрессивных сред, обеспечивает сохранение прочности при механических нагрузках. Дополнительная термическая обработка придает металлоизделиям повышенную прочность и твердость. Термоупрочненный сплав маркируют АД31Т1.

Алюминиевые сплавы АД31 и АД31Т1 отличает хорошая свариваемость, устойчивость к воздействию химически активных сред, морской воды, органических соединений. Продукция из термоупрочняемого авиалия хорошо поддается глубокой вытяжке, гибке, штамповке, резке.

Свариваемость алюминиевых и магниевых сплавов

Свариваемость — совокупность определенных свойств материала, позволяющих при рациональном технологическом процессе получать качественные сварные соединения. Часто свариваемость оценивается сопоставлением свойств сварных соединений с аналогичными свойствами основного металла. Принято рассматривать склонность материала к образованию дефектов при сварке (трещин, пор, оксидных плен и другие дефекты), свойства при статических, повторно статических, высокочастотных и ударных нагрузках, коррозионную стойкость с учетом условий эксплуатации изделий. Выбор марки сварочной проволоки при сварке, прихватке и подварке сплавов осуществляется в соответствии c рекомендациями, представленными в табл. 1.

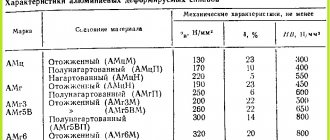

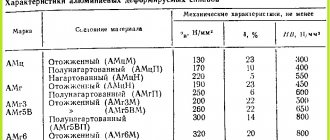

Таблица 1. Марки, химический состав и свариваемость алюминиевых и магниевых деформируемых сплавов •

| Система | Марка сплава | Химический состав % (по массе) | Свариваемость (сварка плавлением) | Рекомендуемые марки сварочной проволоки | Горячеломкость | |||

| без присадки | С присадкой, гр. А. | С присадкой гр. Б | Крестовая проба К, % | Проба МВТУ А, мм/мин | ||||

| Алюминиевые сплавы. | ||||||||

| А. Термические неупрочняемые | ||||||||

| Аl | АД1 | 99,3 Аl | св | св | св | св. А97; св. А85 | 5,0 | 9,0 |

| Аl-Мn | АМц | 1,3 Мn | св | св | — | св. АМц | 0,7 | 7,0 |

| Аl-Mg | AMгl | 1,1 Mg | св | св | — | св. АМн | 12,0 | 6,0 |

| АМг2 | 2,2 Mg; 0,4 Мn | нс | нс | св | св. АМгЗ | 12 | 6,0 | |

| АМг3 | 3,6 Mg; 0,6 Si; 0,5 Мn | св | св | — | св. АМгЗ | 8,0 | 8,0 | |

| АМг4 | 4,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг4 | 10 | 7,0 | |

| АМг5 | 5,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг5 | 10 | 7,0 | |

| АМг6 | 6,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг6 | 8,0 | 8,0 | |

| Б. Термически упрочняемые | ||||||||

| Аl-Сu | Д20 | 6,5 Сu; 0,6 Мn; 0,15 Ti | св | св | — | Д20 | 15 | 6,0 |

| 1201 | 6,3 Сu; 0,3 Мn; 0,06 Ti; 0,17 Zr; 0,1 V | св | св | — | св. 1201 | 5,0 | 10 | |

| 1205 | 6,3 Сu; 0,6 Мn; 0,06 Ti; 0,11 Zr; 0,15 Cd | нс | нс | св | св. 1201 | 12 | 6,0 | |

| Al-Mg-Si | АД31 | 0,6 Mg; 0,5 Si | нс | нс | св | св. АК5 | 15 | 6,0 |

| АД33 | 1,1 Mg; 0,25 Сu; 0,6 Si; 0,25 Сг | нс | нс | св | св. АК5 | 12 | 6,0 | |

| АД35 | 1,1 Mg; 1,0 Si; 0,7 Мn; 0,25 Сг | нс | нс | св | св. АК5 | 12 | 6,0 | |

| АВ | 0,7 Mg; 0,3 Си; 0,85 Si; 0,25 Мn | нс | нс | св | св. АК5 | 10 | 7,0 | |

| Al-Zn-Mg | В92ц | 4,4 Mg; 3,2 Zn; 0,8 Мn; 0,13 Zr; 0,14 Cr | св | св | нс | св. В92ц | 12 | 6,0 |

| 1915 | 1,1 Mg; 3,7 Zn; 0,4 Mn 0,18 Zr | нс | нс | св | св. 1557 | 10 | 7,0 | |

| Al-Mg-Cu | ВАД1 | 2,5 Mg; 4,1 Cu; 0,6 Mn; 0,06 Ti; 0,15 Zr | св | св | нс | ВАД1 | 10 | 7,0 |

| Д1 | 0,6 Mg; 4,3 Cu; 0,6 Mn | нс | нс | нс | D1 | 40 | 2,0 | |

| Д16 | 1,5 Mg; 4,3 Cu; 0,6 Mn | нс | нс | нс | D16 | 50 | 1,0 | |

| Д19 | 2,0 Mg; 4,0 Cu; 0,75 Mn | нс | нс | нс | Д19 | 45 | 2,0 | |

| Al-Mg-Cu-Zn | В95 | 2,3 Mg; 1,7 Cu; 6,0 Zn; 0,4 Mn; 0,18 Cr | нс | нс | нс | В95 | 50 | 1,0 |

| В96 | 2,6 Mg; 2,3 Cu; 8,5 Zn | нс | нс | нс | В96 | 60 | 1,0 | |

| Al-Mg-Si-Cu | АК6 | 0,6 Mg; 2,2 Cu; 0,9 Si;0,6 Mn | нс | нс | нс | АК6 | 45 | — |

| АК8 | 0,6 Mg; 4,3 Cu; 0,9 Si; 0,7 Mn | нс | нс | нс | АК8 | 50 | — | |

| Al-Mg-Cu-Fe-Si | АК4 | 1,6 Mg; 2,2 Cu; 1,2 e; 1,3 Ni | нс | нс | нс | АК4 | 60 | — |

| АК4-1 | 1,6 Mg; 2,2 Cu; 1,2 e; 1,2 Ni | нс | нс | нс | АК4 | 65 | — | |

| Магниевые сплавы | ||||||||

| А. Термические неупрочняемые | ||||||||

| M-Мn | MA1 | 1,9 Мn | св | св | нс | MA1 | 10 | — |

| MA8 | 1,9 Мn; 0,25 Се | нс | нс | св | MA2-1 | 20 | — | |

| Mg-Zn | MA20 (ВМД8) | 1,25 Zn; 0,2 Се; 0,09 Zr | нс | нс | св | MA20-1 | 10 | — |

| Mg-Al-Zn | MA2 | 3,5 Al; 0,5 Zn; 0,3 Мn | нс | нс | св | MA2-1 | 15 | — |

| MA2-1 | 4,4 Al; 1,1 Zn; 0,4 Мn | св | св | нс | MA2-1 | 20 | — | |

| Mg-Zn-Cd-La | MA15 (ВМД3) | 1,6 Cd; 3,0 Zn; 0,9 La; 0,7 Zr | нс | нс | нс | MA15 | 30 | — |

| Mg-Zn-Cd-Nd | MA19 (ВМД6) | 0,6 Cd; 6,2 Zn; 1,7 Nd; 0,7 Zr | нс | нс | нс | MA19 | >30 | — |

| Б. Термические упрочняемые | ||||||||

| Mg-Zn | MA14 (BM65-1) | 5,5 Zn; 0,6 Zr | нс | нс | нс | MA14 | >40 | — |

| Mg-Nd | MA12 | 3,0 Nd; 0,6 Zr | св | св | нс | MA12 | 15 | — |

| Mg-Al-Zn | MA5 | 8,5 Al; 0,5 Zn; 0,3 Mn | св | св | нс | MA5 | 20 | — |

| Mg-Mn-Nd | МА11 | 3,0 Nd; 2,0 Mn: 0,2 Ni | нс | нс | нс | МА11 | >40 | — |

Примечания: 1. св — сплав свариваемый; нс — сплав трудно свариваемый: 2. «Гр. А» — проволока химического состава основного металла; «гр. Б» — проволока химического состава не идентична с основным металлом. 3. при контактной сварке (точечной, роликовой) все сплавы относятся к сплавам свариваемым (св.).

ЛИТЕРАТУРА

- Сварка и свариваемые материалы в трех томах под общей редакцией докт. техн. наук В. Н. Волченко том 1 Свариваемость материалов Под редакцией проф. докт. техн. наук Э. Л. Макарова

- Справочник по сварке цветных металлов / Гуревич С. М.; Отв. ред. Замков В. Н.- 2-е изд., перераб. и доп.- Киев; Наук, думка, 1990.- 512 с.

- Технология и оборудование сварки плавлением. Под редакцией Г. Д. Никифорова. Учебник для студентов вузов. М., «Машиностроение», 1978. 327 с. с ил.

- Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б. Е. Патона. М., «Машиностроение», 1974. 768 с.

Плюсы и минусы АД31

Алюминий АД31 обладает высокими эксплуатационными характеристиками, что значительно расширяет сферу его применения. Как и каждый материал, он имеет свои преимущества и недостатки.

Плюсы:

- высокая электропроводность и теплопроводность;

- податливость всем видам механообработки;

- отсутствие ферромагнитных качеств;

- коррозионная стойкость;

- пластичность;

- легкость.

Минусы:

- необходимость термообработки для применения при экстремальных нагрузках;

- невысокая механическая прочность;

- хрупкость при перегреве.

Свойства АД31 и АД31Т1

Механические свойства АД31 и АД31Т1 Т=20oС

| Сортамент | Размер | sв | sT | d5 | Термообр. |

| — | мм | МПа | МПа | % | — |

| Трубы, ГОСТ 18482-2018 | 130 | 60 | 12 | АД31 | |

| Трубы, ГОСТ 18482-2018 | 180 | 120 | 10 | АД31Т1 | |

| Пруток, ГОСТ 21488-97 | 90 | 60 | 15 | АД31 | |

| Пруток, ГОСТ 21488-97 | 135-195 | 70-145 | 8-13 | АД31Т1 | |

| Профили, ГОСТ 8617-2018 | до 100 | 196 | 147 | 10 | АД31Т1 |

| Профили, ГОСТ 8617-2018 | 127 | 69 | 13 | АД31 |

d5 — Относительное удлинение при разрыве

.

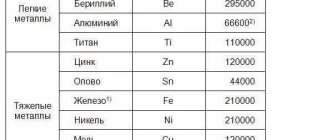

Физические свойства АД31 и АД31Т1

| T | E 10- 5 Модуль упругости первого рода | a 10 6 Коэффициент температурного (линейного) расширения | l теплоемкость | r Плотность | C Удельная теплоемкость | R 10 9 Удельное электросопротивление |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0.71 | 2710 | 34.4 | |||

| 100 | 23.4 | 188 | 921 |

Как улучшить прокат АД31

Для улучшения качественных характеристик сплав АД31 подвергают высокотемпературной обработке. Алюминий после закалки и старения приобретает новые свойства.

Закалка, естественное и искусственное старение проката — это нагрев металла до температуры рекристаллизации и регулируемое охлаждение. На свойства изделий влияет время и температура, при которой происходит процесс охлаждения. Медленное охлаждение в естественных условиях позволяет получить металлопрокат, обладающий повышенной пластичностью. Принудительное охлаждение после закалки делает металл более твердым, при этом его прочность на разрыв увеличивается на 40%.

svarka-24.info

Сплавы системы Al-Mg-Si имеют характеристики, представляющие интерес для авиастроения: высокую коррозионную стойкость, среднюю прочность при высокой технологической пластичности, позволяющей изготовлять тонкостенные прессованные полуфабрикаты сложной конфигурации. Для промышленности рекомендованы сплавы марок АД33, АД31, АВ и АД35 .

Особенностью сплава АД31 является высокая пластичность. Повышенным, по сравнению с этим сплавом, уровнем прочности и текучести отличаются сплавы АД33, АД35 и АВ.

Сплавы системы Al-Mg-Si деформируются в горячем состоянии. Штампуемость отожженного металла хорошая, закаленного и искусственно состаренного — удовлетворительная.

Полуфабрикаты поставляются в отожженном, закаленном и в искусственно состаренном состоянии (закалка от 515—530°С в холодную воду и естественное старение в течение 10—15 суток или искусственное старение при 160—170°С в течении 10—12 ч; отжиг полуфабрикатов при 380—420°С в течение 10—60 мин с охлаждением на воздухе).

Все детали, поступающие на сборку и сварку, должны быть в закаленном или закаленном и искусственно состаренном состояниях. Изготовление сварных узлов допускается в двух вариантах: закалка+искусственное старение+сварка; закалка+сварка+искусственное старение.

Правка сварных узлов производится до искусственного старения без подогрева. Срок естественного старения не ограничивается.

Сплавы АД33, АД31 и АД35 при сварке плавлением и контактной сварке имеют удовлетворительную свариваемость. Хорошая свариваемость при дуговой и контактной сварке у сплава АВ. Для указанных сплавов рекомендуется присадочная сварочная проволока марки СвАК5. Прочность сварного соединения не ниже 0,7 прочности основного металла в закаленном и искусственно состаренном состоянии. Искусственное старение сварного соединения повышает его прочность до 0,8—0,85 прочности основного материала.

Механические свойства сварных соединений зависят от способа сварки, вида полуфабриката и состояния материала до и после сварки. Как указывалось выше, прочность сварных соединений алюминиевых сплавов АД31 и АД33 ниже прочности исходного металла, упрочненного термической или термомеханической обработкой. В тех случаях, когда нет условий для термической обработки и нельзя изменить конструкцию соединений, их сваривают на режимах с минимальной погонной энергией либо упрочняют литой металл шва и зоны сплавления нагартовкой или взрывной обработкой. Для практического использования наибольший интерес представляют гелиеводуговая сварка постоянным током при прямой полярности и обработка сварных соединений удлиненными зарядами взрывчатых веществ, которые применимы для любых швов. Эффективность методов упрочнения применительно к сплавам АД31 и АД33 оценена на стыковых соединениях листов размерами 320x230x3 мм, которые прошли термомеханическую обработку, включающую в себя закалку + старение + холодную прокатку и старение. Механические свойства листов в исходном состоянии приведены в табл. 1

Таблица 1. Механические свойства листов толщиной 3 мм из сплавов АД31 и АД33 после термомеханической обработки.

Листы соединяли вдоль направления прокатки автоматической дуговой сваркой вольфрамовым электродом на переменном токе в аргоне (Iсв=240 А; Uд=17 В; Vсв=12 м/ч; Vпод.пр= 49 м/ч) и на постоянном токе при прямой полярности в гелии (Iсв=120А; Uд =15 В; Vсв =30 м/ч; Vпод.пр —55 м/ч). В качестве присадочного металла использовали проволоку Св1557 диаметром 2 мм. Образцы для механических испытаний вырезали поперек шва. Результаты испытаний приведены в табл. 2.

Прочность соединений обоих сплавов, выполненных гелиеводуговой сваркой, не намного выше, чем у соединений аргоно-дуговой сварки, хотя разница между ними в погонной энергии достигала 5600 Дж/см. Переход к гелиеводуговой сварке увеличивает угол загиба сварных соединений до 180° и ударную вязкость металла шва и зоны сплавления более чем на 40% у сплава АД31 и более чем на 30% у сплава АД33.

При статических испытаниях на разрыв образцов, вырезанных поперек шва, временное сопротивление разрыву образцов с упрочненной нагартовкой зоной шва повышается до σв=192—229 МПа и 216—234 МПа соответственно у соединений сплавов АД31 и АД33.

Взрывной обработке были подвергнуты только соединения с выпуклостью шва, полученные аргоно-дуговой сваркой вольфрамовым электродом. В качестве подложки применялась вакуумная резина толщиной 2 мм. При обработке опробовали одно-, двух- и трехкратные подрывы удлиненных зарядов. Установлено, что прочность соединений сплавов АД31 и АД33 практически не зависит от количества подрывов. Временное сопротивление обработанных взрывом соединений в среднем на 27 МПа выше, чем у исходных соединений. Полученные результаты свидетельствуют о меньшей эффективности взрывной обработки сварных соединений сплавов АД31 и АД33 по сравнению с соединениями сплава 1201, прочность которых повысилась на 35%. Меньшая эффективность взрывной обработки низколегированных сплавов АД31 и АД33 связана с их повышенной пластичностью, которая может уменьшить прирост временного сопротивления у обработанных соединений.

Сплавы системы Al—Mg—Si (АД31, АД33, АД35 и АВ) в закаленном и естественно состаренном состоянии отличаются повышенной коррозионной стойкостью. Они не склонны к межкристаллитной коррозии и коррозионному растрескиванию.

Эти сплавы (за исключением АД31), однако, проявляют склонность к межкристаллитной коррозии после искусственного старения. Коррозионная стойкость сварных соединений близка к стойкости основного металла.

Применение изделий из сплава АД31

Алюминиевый сплав АД31 используется в производстве широкого ассортимента металлопроката. Наиболее распространенными изделиями являются:

- Круг. Пруток с круглым сечением служит заготовкой для болтов, гаек, винтов, опорной арматуры, декоративных элементов.

- Труба. Трубный прокат АД31 применяют в прокладке технологических трубопроводов, сборке каркасов, облегченных металлоконструкций.

- Уголок. Уголковый прокат служит расходным материалом при строительстве ограждений, офисных перегородок, складского и торгового оборудования — стоек, стеллажей, витрин.

- Швеллер. Профили с П-образным сечением благодаря небольшому весу и пространственной жесткости востребованы в строительстве светопрозрачных конструкций.

- Шина. Электротехнические шины применяют в монтаже распределительных устройств, шинных сборок, жестких токопроводов.

Химический состав АД31

Алюминиевый сплав АД31 содержит до 99,3% процентов алюминия. Остальное приходится на легирующие элементы – маний и кремний, а также примеси железа, марганца, титана и цинка. Железо, содержащееся в больших количествах в сплаве АД31 – 0,5%, снижает его прочность и пластичность из-за образования интерметаллидов, но уменьшает его склонность к растрескиванию при литье. Марганец благотворно сказывается на коррозионной стойкости, исключая потери прочности при вылеживании. Химический состав АД31Т1 ничем не отличается от АД31 так как он является термообработанным вариантом тогоже сплава.

Химсостав АД31 по ГОСТ 4784-97

| Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Примесей |

| до 0.5 | 0.2 — 0.6 | до 0.1 | до 0.1 | до 0.15 | 97.65 — 99.35 | до 0.1 | 0.45 — 0.9 | до 0.2 | прочие, каждая 0.05; всего 0.15 |