Высокоуглеродистая сталь по причине ряда неоспоримых достоинств, которыми она обладает, успешно применяется для производства изделий, использующихся во многих отраслях промышленности. Между тем использование сталей данной категории не всегда целесообразно, поэтому очень важно хорошо разбираться в свойствах и качественных характеристиках подобных сплавов.

Производство высокоуглеродистой стали

Состав

В зависимости от количества углерода, разделяют углеродистую и легированную сталь. Наличие углерода придает материалу прочность и твердость, а также уменьшает вязкость и пластичность. Его содержание в сплаве на уровне до 2,14%, а минимальное количество примесей, обусловленное технологическим процессом изготовления, позволяет основной массе до 99,5% состоять из железа.

Высокая прочность и твёрдость — вот что характеризует углеродистую сталь.

Примеси, которые постоянно входят в структуру углеродистой стали, имеют небольшое содержание. Марганец и кремний не превышают 1 %, а сера и фосфор находятся в пределах 0,1 %. Увеличение количества примесей характерно для другого типа стали, который называют легированным.

Отсутствие технической возможности полного удаления примесей из готового сплава, позволяет входить в состав углеродистой стали таким элементам как:

- водороду;

- азоту;

- кислороду;

- кремнию;

- марганцу;

- фосфору;

- сере.

Наличие этих веществ обусловлено методом плавки стали: конвертерным, мартеновским или другим. А углерод, добавляется специально. Если количество примесей, трудно отрегулировать, то корректируя уровень углерода, в составе будущего сплава, влияют на свойства готового изделия. При наполнении материала углеродом до 2,4 %, стали относят к углеродистым.

Поверхностное упрочнение

Основная статья: Поверхностное упрочнение

Процессы поверхностного упрочнения приводят к упрочнению только внешней поверхности стальной детали, создавая твердую износостойкую оболочку («кожух»), но сохраняя жесткую и пластичную внутреннюю часть. Углеродистые стали не очень закаливаемый это означает, что они не могут затвердеть на толстых участках. Легированные стали имеют лучшую закаливаемость, поэтому они могут подвергаться сквозной закалке и не требуют упрочнения. Это свойство углеродистой стали может быть полезным, поскольку оно придает поверхности хорошие характеристики износа, но оставляет сердечник гибким и амортизирующим.

Характеристика

Характеристики и структуру металла меняют, используя термическую обработку, посредством которой, достигают нужной твердости поверхности или других требований для применения стальной конструкции. Однако, не все структурные свойства поддаются корректировке с помощью термических методов. К таким структурно-нечуствительным характеристикам относят жесткость, выраженную модулем упругости или модулем сдвига. Это учитывают при проектировании ответственных узлов и механизмов в различных сферах машиностроения.

В случаях, когда расчет прочности узла требует применения деталей малых размеров, способных выдержать требуемую нагрузку, применяют термическую обработку. Такое воздействие на «сырую» сталь позволяет увеличить жесткость материала в 2-3 раза. К металлу, который подвергают такому процессу, предъявляют требования по количеству углерода и других примесей. Называют эту сталь – повышенного качества.

Содержание

- 1 Тип 1.1 Мягкая или низкоуглеродистая сталь 1.1.1 Высокопрочная сталь

- 2.1 Низкоуглеродистая сталь

Классификация углеродистых сталей

По направленности применения продукции, углеродистую сталь разделяют на инструментальную и конструкционную.

Последнюю из них используют для возведения различных строений и остовов деталей. Из инструментальных, изготавливают прочный инструмент для выполнения любых работ, вплоть до обработки металлов резанием. Применение металлических изделий в хозяйстве, потребовало выделить сталь в разные категории, обладающие специфическими свойствами: жаропрочную, криогенную и коррозионно-стойкую.

По способу получения углеродистые стали делят на:

- электростали;

- мартеновские;

- кислородно-конвертерные.

Различия структуры сплава обусловлены наличием разных примесей, характерных для того или иного способа плавки.

Отношение стали к химически активным средам, позволило разделить изделия на:

- кипящие;

- полуспокойные;

- спокойные.

Содержание углерода делит сталь на 3 категории:

- заэвтектоидные, в которых количество углерода превышает 0,8 %;

- эвтектоидные, с содержанием на уровне 0,8 %;

- доэвтектоидные – менее 0,8 %.

Именно структура, является характерным признаком, при определении состояния металла. У доэвтектоидных сталей, структура состоит из перлита и феррита. У эвтектоидных – чистый перлит, а заэвтектоидные, характеризуются перлитом с примесями вторичного цементита.

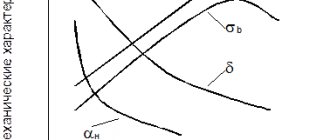

При увеличении количества углерода, сталь повышает прочность и уменьшает пластичность. Большое влияние оказывается также на вязкость и хрупкость материала. При повышении процентного содержания углерода, уменьшается ударная вязкость и повышается ломкость материала. Не случайно, при содержании, на уровне более 2,4 %, металлические сплавы относят уже к чугунам.

По количеству углерода, в составе сплава, сталь бывает:

- низкоуглеродистая (до 0,29 %);

- среднеуглеродистая (от 0,3 до 0,6 %);

- высокоуглеродистая (более 0,6 %).

Температура ковки стали

[20]

| Тип стали | Максимальная температура ковки | Температура горения | ||

| (° F) | (° C) | (° F) | (° C) | |

| 1,5% углерода | 1920 | 1049 | 2080 | 1140 |

| 1,1% углерода | 1980 | 1082 | 2140 | 1171 |

| 0,9% углерода | 2050 | 1121 | 2230 | 1221 |

| 0,5% углерода | 2280 | 1249 | 2460 | 1349 |

| 0,2% углерода | 2410 | 1321 | 2680 | 1471 |

| 3.0% никелевая сталь | 2280 | 1249 | 2500 | 1371 |

| 3.0% никель-хромистая сталь | 2280 | 1249 | 2500 | 1371 |

| 5,0% никелевая (цементированная) сталь | 2320 | 1271 | 2640 | 1449 |

| Хромованадиевая сталь | 2280 | 1249 | 2460 | 1349 |

| Быстрорежущей стали | 2370 | 1299 | 2520 | 1385 |

| Нержавеющая сталь | 2340 | 1282 | 2520 | 1385 |

| Аустенитная хромоникелевая сталь | 2370 | 1299 | 2590 | 1420 |

| Силикомарганец стальная пружина | 2280 | 1249 | 2460 | 1350 |

Маркировка

При обозначении углеродистых сталей обычного качества, используют буквы Ст, которые сопровождаются цифрами, характеризующими содержание углерода. Одна цифра показывает количество, увеличенное в 10, а две цифры – в 100 раз. При гарантии механического состава сплава, перед обозначением добавляют Б, а соблюдение химических составляющих веществ – В.

В окончании маркировки, две буквы показывают степень раскисления: пс – полуспокойного, кп – кипящего состояния сплавов. Для спокойных металлов этот показатель не указывают. Увеличенное количество марганца в структуре изделия, обозначают буквой Г.

При обозначении углеродистых сталей высокого качества, используемых при изготовлении инструментов, применяют букву У, рядом с которой прописывают число, подтверждающее количество процентов углерода в 10-кратном размере, независимо от того, будет оно двухзначным или однозначным. Для выделения сплавов повышенного качества, к обозначению инструментальных сталей добавляют букву А.

Примеры обозначения углеродистых сталей: У8, У12А, Ст4кп, ВСт3, Ст2Г, БСт5пс.

использованная литература

- ^ абcdежг

«Классификация углеродистых и низколегированных сталей» - Ноулз, Питер Реджинальд (1987), Проектирование металлоконструкций

(2-е изд.), Тейлор и Фрэнсис, стр. 1, ISBN 978-0-903384-59-9 . - Страница технических основ низкоуглеродистой стали

- Элерт, Гленн, Плотность стали

, получено 23 апреля 2009. - Модуль упругости, прочностные свойства металлов — железа и стали.

, получено 23 апреля 2009. - Дегармо, стр. 377.

- «Низкоуглеродистые стали». эфунда. Получено 25 мая 2012.

- Статья Ameristeel об углеродистой стали В архиве 18 октября 2006 г. Wayback Machine

- Нисимура, Наоя; Мурасе, Кацухико; Ито, Тошихиро; Ватанабэ, Такеру; Новак, Роман (2012). «Ультразвуковое обнаружение откольных повреждений при низкоскоростном многократном ударе». Центральноевропейский инженерный журнал

.

2

(4): 650–655. Bibcode:2012CEJE …. 2..650N. Дои:10.2478 / s13531-012-0013-5. - Страница «Основы инженерии» по среднеуглеродистой стали

- Страница «Основы инженерии» по высокоуглеродистой стали

- Смит, стр. 388

- Альваренга HD, Ван де Путте Т., Ван Стинберге Н., Сиетсма Дж., Террин Х. (октябрь 2014 г.). «Влияние морфологии и микроструктуры карбидов на кинетику поверхностного обезуглероживания C-Mn сталей». Металл Матер Транс А

.

46

: 123–133. Bibcode:2015MMTA … 46..123A. Дои:10.1007 / s11661-014-2600-у. - Смит, стр. 386

- Смит, стр. 386–387.

- Смит, стр. 373–377.

- Смит, стр. 389–390.

- Смит, стр. 387–388.

- Смит, стр. 391

- Брэди, Джордж С .; Clauser, Henry R .; Ваккари А., Джон (1997). Справочник материалов

(14-е изд.). Нью-Йорк, штат Нью-Йорк: Макгроу-Хилл. ISBN 0-07-007084-9 .

Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь. Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом. Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна. Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей. В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

Легирующие добавки к стали

В легированные стали добавлены химические элементы, принадлежащие к разным группам таблицы Менделеева.

Легирующие металлы в русскоязычной маркировке легированных сталей обозначаются при помощи кириллицы. С их помощью меняют качества материала:

- Никель (Н)

. Увеличение теплоемкости, вязкости, пластичности, при параллельном снижении хрупкости, что упрощает обработку металла давлением. - Хром (Х)

. Повышение твердости, сопротивляемости ударам. За счет добавки обеспечивается хорошая защита от ржавчины – именно по этой причине хрома всегда много в нержавеющей стали. - Ниобий (Б)

. Увеличение сопротивляемости воздействию кислот. - Кобальт (К)

. Улучшение таких показателей, как стойкость к ударам и высоким температурам. - Медь (Д)

. Повышение прочности легированной стали, правда, при использовании этого легирующего элемента немного снижается уровень вязкости. Данный компонент обычно вносят для изготовления строительной стали. - Титан (Т) и цирконий (Ц)

. Сокращение уровня зернистости, так как за счет этих металлов обеспечивается однородная структура, снижается вероятность растрескивания. - Вольфрам (В) и молибден (М)

. Увеличение прочности при термической обработке, сопротивления коррозии. - Алюминий (Ю)

. Повышение стойкости к появлению окалины во время воздействия высокой температуры. - Ванадий (Ф)

. Улучшение структуры, обеспечение более высокой жаропрочности.

Также в легированные стали вносят неметаллические добавки

:

- Марганец (Г)

. Снижение вредного влияния серы, фосфора и кислорода. - Кремний (С)

. Повышение прочности при возможности сохранить вязкость. - Селен (Е)

. Увеличение текучести, облегчение обработки механическим способом. - Бор (Р)

. Улучшение микроструктуры, повышение показателей прокаливаемости. - Азот (А)

. Обеспечение улучшенных механических свойств – этот компонент добавляют в высоколегированные стали.