Виды и марки стали

Сталь – это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика – по химическому составу сталь различают:

- углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

- легированную сталь – добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

- сталь обыкновенного качества ( углерода менее 0,6%) – соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

- качественная сталь ( углеродистая или легированная ) – ГОСТ 1577, содержание углерода обозначается в сотых долях % – 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

- высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению:

- строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

- конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

- инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

- легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 – 1,5%, то оно указывается цифрой после соответствующей буквы.

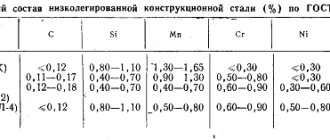

- низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С. Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

- среднелегированная (2,5 -10%),

- высоколегированная (от 10 до 50%)

- сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

- спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

- полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

- кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей.

В зависимости от нормируемых характеристик, сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость).

Углеродистые стали

По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь состоит в основном из двух химических элементов (железа и углерода), а легированные – из железа, углерода и других легирующих добавок. Механические свойства сталей зависят от содержания углерода (рис.1). В практике чистое железо не используется, а применяются сплавы железа с углеродом: стали (углерода в сплаве содержится до 2 %) и чугуны (содержание углерода 2-6.%).

При малом содержании углерода (от 0,05 до 0,3 %) сталь хорошо прокатывается в листы, гнется, штампуется и вытягивается в холодном состоянии, легко обрабатывается резцом, хорошо сваривается и режется кислородом, но практически не закаливается, имеет относительно низкую твердость и износостойкость. Это строительные стали, из них прокаткой изготовляют трубы, листы, швеллеры, балки двутавровые, сталь угловую и другой сортовой прокат, используемый для изготовления строительных конструкций.

Небольшое количество углерода в стали (до 0,0001 %) может помещаться в свободных местах кристаллической решетки, большая же часть углерода находится в химически связанном с железом состоянии – в виде цементита Fe3C.

Углеродистая сталь представляет собой смесь зерен железа и карбидов железа. Первые называются в металловедении – ферритом, а вторые – цементитом.

Рис. 1. Влияние содержания углерода на механические характеристики сталей: твердость НВ, прочность , ударную вязкость aн, и относительное удлинение .

Стали с содержанием углерода 0,3…0,8 % называют машиностроительными. Из сталей с содержанием углерода 0,3-0,45 % делают валы, оси, а из высокоуглеродистых сталей (0,5-0,7 % углерода) – рельсы и др.

Стали, содержащие углерода 0,7-1,3 %, называют инструментальными, из них изготавливают режущий инструмент (сверла, метчики, плашки, резцы и др.). Стали с содержанием углерода 0,3-1,3 % хорошо закаливаются, становятся более твердыми и износостойкими. Чем больше в этих сталях углерода, тем они становятся тверже и прочнее, менее вязкими и пластичными , хуже обрабатываются и свариваются.

Сталь называется углеродистой (нелегированной) если в ней кроме углерода нет других легирующих элементов. Естественно, в ней есть примеси других элементов (сера, фосфор, марганец, кремний и т.д.), которые попали в нее из исходных веществ при производстве стали, т.е. из железной руды, лома, чугуна.

Высокоуглеродистые стали по сравнению с низкоуглеродистыми более прочные и твердые, но менее пластичны и более хрупки. Поэтому содержание углерода, определяя свойства сталей, делит их на группы назначения: СТРОИТЕЛЬНЫЕ – не высокая пластичность и ударная вязкость; ИНСТУМЕНТАЛЬНЫЕ – более высокая твердость; МАШИНОСТРОИТЕЛЬНЫЕ по сравнению со строительными сталями имеют более низкие значения ударной вязкости и пластичности, но повышенные прочности и твердости.

Рис.2. Классификация углеродистых сталей по качеству.

Стали классифицируются по следующим признакам: по химическому составу (углеродистые и легированные); по назначению (строительные, инструментальные); по способу производства (мартеновские, бессемеровские); по качеству (обыкновенные, качественные, высококачественные).

Стали обыкновенного качества (рис.2) делятся на три группы: А, Б и В. Группа А это стали Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6 (приложение 1). У этих сталей нормируются механические свойства (sв, sт, d). Цифра в марке стали означает ее условный номер и изменяется от 0 до 6, чем больше эта цифра , тем больше значение sв и sт. Индексы Б и В указываются в марках сталей группы Б и В, а индекс А у сталей группы А не указывается.

Имеются разновидности сталей группы А по раскислению (кп, сп, пс) и по содержанию марганца (Г) : Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп,

У сталей группы Б нормируется химический состав по углероду (от 0,23 до 0,49%), кремнию (0,05-0,35 %) и марганцу (0,25 1,2 %): БСт0, БСт1, БСт6 (приложение 2).

Повторяются те же разновидности сталей как и у группы А по раскислению и по содержанию марганца: БСт0, БСт1кп, БСт1пс, БСт6.

Группа В – нормируется химический состав и механические свойства: ВСт1, ВСт2, ВСт3, ВСт4, ВСт5 (индекс В – группа стали В; в отличии от сталей групп А и Б в группе В нет сталей Ст0, Ст6).

По степени раскисления стали делятся на:

– кипящие стали (большое содержание кислорода в окислах железа и менее 0,005 % Si) имеющие более низкий порог хладноломкости, поэтому эти стали (Ст1кп, Ст2кп, Ст3кп, Ст4кп) нельзя применять для строительных конструкций, работающих при низкой температуре;

– спокойные стали (Ст1сп, Ст2сп,), которые более надежны при низких температурах;

– полуспокойные стали (Ст1пс, Ст2пс,).

В конце марки указываются ее категория (от 1 до 6, причем цифра 1 для стали категории 1 не указывается).

Примеры расшифровки обозначений сталей: сталь Ст2кп3 – сталь обыкновенного качества группы А, марки Ст2, кипящая, 3-ей категории; сталь ВСт4кп4 – сталь обыкновенного качества, группы В, марки Ст 4, кипящая, 4-ой категории.

Качественные углеродистые стали могут быть с обычным содержанием марганца (05кп, 08кп, 25, 85) и с повышенным (15Г, 20Г, 85Г).

Цифра в марке означает содержание углерода в сотых долях %, а индекс Г указывает на наличие марганца (1%). Высококачественные стали содержат меньшее количество вредных примесей (S < 0,02 %, Р < 0,03 %) и обозначаются индексом А в конце марки стали. Например: У8А – высококачественная высокоуглеродистая, инструментальная, сталь, содержащая 0,8 % углерода.

Применение углеродистых сталей в строительстве и машиностроении:

1. Стали обыкновенного качества используют в конструкциях, не подвергающих динамическим нагрузкам и влиянию низких температур.

2. Стали 08кп, 05кп – для листовой штамповки в автомобилестроении и других отраслях.

3. Стали Ст0, Ст1, Ст2, Ст08, Ст25 – для изготовления проката листа, швеллера и т.д.

4. Стали 10, 15, 25 – для сварных и клепанных конструкций (без последующей термообработки).

5. Стали Ст3кп, Ст5, МСт3кп, и др. для изготовления ЖБИ (приложение 3).

6. Листовые конструкции, резервуары, трубопроводы изготовляют из сталей МСт1кп, МСт2кп, МСт3пс.

7. Стали 30, 35, 40 – для деталей (валы, оси, шестерни), работающих при больших нагрузках (подвергаются нормализации и закалке).

8. Стали 45, 50 – для коленчатых валов.

9. Стали 55, 60, 65 и 70 – пружины, рессоры, шестерни (закалка и отпуск).

По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь состоит в основном из двух химических элементов (железа и углерода), а легированные – из железа, углерода и других легирующих добавок. Механические свойства сталей зависят от содержания углерода (рис.1). В практике чистое железо не используется, а применяются сплавы железа с углеродом: стали (углерода в сплаве содержится до 2 %) и чугуны (содержание углерода 2-6.%).

При малом содержании углерода (от 0,05 до 0,3 %) сталь хорошо прокатывается в листы, гнется, штампуется и вытягивается в холодном состоянии, легко обрабатывается резцом, хорошо сваривается и режется кислородом, но практически не закаливается, имеет относительно низкую твердость и износостойкость. Это строительные стали, из них прокаткой изготовляют трубы, листы, швеллеры, балки двутавровые, сталь угловую и другой сортовой прокат, используемый для изготовления строительных конструкций.

Небольшое количество углерода в стали (до 0,0001 %) может помещаться в свободных местах кристаллической решетки, большая же часть углерода находится в химически связанном с железом состоянии – в виде цементита Fe3C.

Углеродистая сталь представляет собой смесь зерен железа и карбидов железа. Первые называются в металловедении – ферритом, а вторые – цементитом.

Рис. 1. Влияние содержания углерода на механические характеристики сталей: твердость НВ, прочность , ударную вязкость aн, и относительное удлинение .

Стали с содержанием углерода 0,3…0,8 % называют машиностроительными. Из сталей с содержанием углерода 0,3-0,45 % делают валы, оси, а из высокоуглеродистых сталей (0,5-0,7 % углерода) – рельсы и др.

Стали, содержащие углерода 0,7-1,3 %, называют инструментальными, из них изготавливают режущий инструмент (сверла, метчики, плашки, резцы и др.). Стали с содержанием углерода 0,3-1,3 % хорошо закаливаются, становятся более твердыми и износостойкими. Чем больше в этих сталях углерода, тем они становятся тверже и прочнее, менее вязкими и пластичными , хуже обрабатываются и свариваются.

Сталь называется углеродистой (нелегированной) если в ней кроме углерода нет других легирующих элементов. Естественно, в ней есть примеси других элементов (сера, фосфор, марганец, кремний и т.д.), которые попали в нее из исходных веществ при производстве стали, т.е. из железной руды, лома, чугуна.

Высокоуглеродистые стали по сравнению с низкоуглеродистыми более прочные и твердые, но менее пластичны и более хрупки. Поэтому содержание углерода, определяя свойства сталей, делит их на группы назначения: СТРОИТЕЛЬНЫЕ – не высокая пластичность и ударная вязкость; ИНСТУМЕНТАЛЬНЫЕ – более высокая твердость; МАШИНОСТРОИТЕЛЬНЫЕ по сравнению со строительными сталями имеют более низкие значения ударной вязкости и пластичности, но повышенные прочности и твердости.

Рис.2. Классификация углеродистых сталей по качеству.

Стали классифицируются по следующим признакам: по химическому составу (углеродистые и легированные); по назначению (строительные, инструментальные); по способу производства (мартеновские, бессемеровские); по качеству (обыкновенные, качественные, высококачественные).

Стали обыкновенного качества (рис.2) делятся на три группы: А, Б и В. Группа А это стали Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6 (приложение 1). У этих сталей нормируются механические свойства (sв, sт, d). Цифра в марке стали означает ее условный номер и изменяется от 0 до 6, чем больше эта цифра , тем больше значение sв и sт. Индексы Б и В указываются в марках сталей группы Б и В, а индекс А у сталей группы А не указывается.

Имеются разновидности сталей группы А по раскислению (кп, сп, пс) и по содержанию марганца (Г) : Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп,

У сталей группы Б нормируется химический состав по углероду (от 0,23 до 0,49%), кремнию (0,05-0,35 %) и марганцу (0,25 1,2 %): БСт0, БСт1, БСт6 (приложение 2).

Повторяются те же разновидности сталей как и у группы А по раскислению и по содержанию марганца: БСт0, БСт1кп, БСт1пс, БСт6.

Группа В – нормируется химический состав и механические свойства: ВСт1, ВСт2, ВСт3, ВСт4, ВСт5 (индекс В – группа стали В; в отличии от сталей групп А и Б в группе В нет сталей Ст0, Ст6).

По степени раскисления стали делятся на:

– кипящие стали (большое содержание кислорода в окислах железа и менее 0,005 % Si) имеющие более низкий порог хладноломкости, поэтому эти стали (Ст1кп, Ст2кп, Ст3кп, Ст4кп) нельзя применять для строительных конструкций, работающих при низкой температуре;

– спокойные стали (Ст1сп, Ст2сп,), которые более надежны при низких температурах;

– полуспокойные стали (Ст1пс, Ст2пс,).

В конце марки указываются ее категория (от 1 до 6, причем цифра 1 для стали категории 1 не указывается).

Примеры расшифровки обозначений сталей: сталь Ст2кп3 – сталь обыкновенного качества группы А, марки Ст2, кипящая, 3-ей категории; сталь ВСт4кп4 – сталь обыкновенного качества, группы В, марки Ст 4, кипящая, 4-ой категории.

Качественные углеродистые стали могут быть с обычным содержанием марганца (05кп, 08кп, 25, 85) и с повышенным (15Г, 20Г, 85Г).

Цифра в марке означает содержание углерода в сотых долях %, а индекс Г указывает на наличие марганца (1%). Высококачественные стали содержат меньшее количество вредных примесей (S < 0,02 %, Р < 0,03 %) и обозначаются индексом А в конце марки стали. Например: У8А – высококачественная высокоуглеродистая, инструментальная, сталь, содержащая 0,8 % углерода.

Применение углеродистых сталей в строительстве и машиностроении:

1. Стали обыкновенного качества используют в конструкциях, не подвергающих динамическим нагрузкам и влиянию низких температур.

2. Стали 08кп, 05кп – для листовой штамповки в автомобилестроении и других отраслях.

3. Стали Ст0, Ст1, Ст2, Ст08, Ст25 – для изготовления проката листа, швеллера и т.д.

4. Стали 10, 15, 25 – для сварных и клепанных конструкций (без последующей термообработки).

5. Стали Ст3кп, Ст5, МСт3кп, и др. для изготовления ЖБИ (приложение 3).

6. Листовые конструкции, резервуары, трубопроводы изготовляют из сталей МСт1кп, МСт2кп, МСт3пс.

7. Стали 30, 35, 40 – для деталей (валы, оси, шестерни), работающих при больших нагрузках (подвергаются нормализации и закалке).

8. Стали 45, 50 – для коленчатых валов.

9. Стали 55, 60, 65 и 70 – пружины, рессоры, шестерни (закалка и отпуск).

Что собой представляют углеродистые стали?

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

В маркировке легированных сталей буквой Г

Билет №3

«Производство стали. Классификация и маркировка сталей»

1. Сталью называется сплав железа с углеродом, в котором углерода содержится …

А) от 2,14% до 6,67%.

Б) до 2,14%.

В) свыше 2,14%.

Г) свыше 6,67%.

Сталью называется сплав железа с углеродом, в котором углерода содержится не более 2,14%

В каких печах сталь не производят?

А) мартеновских.

Б) электрических.

В) кислородных конверторах.

Г) доменных.

Чугун переделывается в сталь в различных по принципу действия металлургических агрегатах: мартеновских печах, кислородных конвертерах, электрических печах.

Сталь, содержащая в своём составе углерод, марганец,

кремний, серу и фосфор называется …

А) легированной.

Б) углеродистой.

В) специальной.

Г) с особыми свойствами.

Углеродистые стали содержат в своем составе углерод до 2,14%, марганец (до 0,8%), кремний (до 0,35%), серу (до 0,06%) и фосфор (до 0,07%)

В маркировке углеродистой конструкционной стали обыкновенного

Качества, поставляемой по химическому составу, впереди

маркировки ставится буква …

А) А.

Б) Б.

В) В.

Г) буква не пишется.

Стандартом предусмотрено три группы сталей: А, Б, В. При этом, стали группы А поставляются только по механическим свойствам, стали группы Б – только по химическому составу, а стали группы В – одновременно и по механическим свойствам, и по химическому составу

У углеродистой конструкционной стали обыкновенного

Качества, поставляемой по механическим свойствам, впереди

маркировки ставится буква …

А) А.

Б) Б.

В) В.

Г) буква не пишется.

Стандартом предусмотрено три группы сталей: А, Б, В. При этом, стали группы А поставляются только по механическим свойствам, стали группы Б – только по химическому составу, а стали группы В – одновременно и по механическим свойствам, и по химическому составу

6. Углеродистые стали, содержащие до 0,25% углерода

называются …

А) низкоуглеродистыми.

Б) среднеуглеродистыми.

В) высокоуглеродистыми.

Г) с повышенным содержанием углерода.

Углеродистая сталь подразделяется на низкоуглеродистую (до 0,25% углерода) , среднеуглеродистую (от 0,25 до 0,6% углерода) и высокоуглеродистую (до 0,25% углерода) .

В углеродистых инструментальных сталях впереди маркировки

ставится буква …

А) И.

Б) А.

В) У.

Г) В.

Инструментальную углеродистую сталь (ГОСТ 1435-90) маркируют буквой У (углеродистая) и цифрой, характеризующей среднее содержание углерода в десятых долях процента — У7 (углеродистая сталь, содержащая 0,7% С), У8, У9 и т. д

Сталь, в состав которой вводят специальные элементы для

придания ей требуемых свойств, называется …

А) легированной.

Б) углеродистой.

В) кипящей.

Г) высокоуглеродистой.

Стали, в состав которых вводят специальные элементы для придания требуемых свойств, называются легированными. По количеству легирующих элементов стали делят на 3 группы: — низколегированные — содержание л. э. до 2, 5%; — среднелегированные — л. э. от 2, 5% до 10 %. — высоколегированные – л. э. более 10%.

Сталь, в которой легирующих элементов содержится свыше

10%, называется …

А) среднелегированной.

Б) малолегированной.

В) низколегированной.

Г) высоколегированной.

По количеству легирующих элементов стали делят на 3 группы: — низколегированные — содержание л. э. до 2, 5%; — среднелегированные — л. э. от 2, 5% до 10 %. — высоколегированные – л. э. более 10%.

У быстрорежущих сталей впереди маркировки ставится

буква …

А) Б.

Б) А.

В) В.

Г) Р.

В начале марки легированных сталей могут также присутствовать дополнительные обозначения:

Р — быстрорежущая ; Ш — шарикоподшипниковая; А — автоматная ; Э — электротехническая.

11.У высококачественных сталей в конце маркировки

ставится буква …

А) А.

Б) Б.

В) В.

Г) Г.

Буква «А» в конце марки является признаком высококачественной стали. Например, сталь 40ХНМ – качественная, а 40ХНМА – высококачественная

Коррозионностойкие (хромистые) стали содержат хрома

не менее …

А) 5%.

Б) 7%.

В) 10%.

Г)12%.

При добавлении к стали хрома менее 12 % ее коррозионная стойкость не повышается: она остается на уровне обыкновенных углеродистых сталей. Однако введение в сталь хрома в количестве более 12 % делает ее стойкой к коррозии в атмосфере и в большинстве других промышленных средах. Стали с содержанием хрома более 12 % называют коррозионностойкими или, как часто их называют, нержавеющими сталями

13.К сталям и сплавам с особыми физическими и химическими свойствами относится …

А) быстрорежущая.

Б) магнитная.

В) конструкционная.

Г) инструментальная.

К группе сталей с особыми физическими и химическими свойствами относятся: магнитные и немагнитные, обладающие высоким электрическим сопротивлением, особыми тепловыми свойствами, нержавеющие жаропрочные и окалиностойкие

В маркировке легированных сталей буквой Г

обозначают …

А) хром.

Б) вольфрам.

В) молибден.

Г) марганец.

Условные буквенные обозначения основных легирующих элементов приведены ниже.

А – азот, Б – ниобий ,В – вольфрам ,Г – марганец ,Д – медь , Е – селен ,К – кобаль, Л – бериллий, М – молибден , Н – никель, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий ,Ч – РЗМ ,Ю – алюминий, Ш – магний

Виды углеродистых сталей по содержанию углерода

Углерод – основной элемент углеродистой стали, и его содержание в сплаве может варьироваться в достаточно широких пределах: от 0,25% до 2%.

Низкоуглеродистые стали с содержанием углерода до 0,25%

Большая часть низкоуглеродистой стали выпускается в виде холоднокатаных и отожжённых полос и листов. Её свойства варьируются в зависимости от содержания основных химических элементов:

- C до 0,1%, Mn менее 0,4%. Материал обладает высокой способностью к горячей деформации и холодному волочению. Используется при производстве проволоки, очень тонких листов, тары и корпусов автомобилей.

- C от 0,1% до 0,25%. Такой материал более прочен и твёрд, чем описанный выше, а его способность к деформации ниже. Часто применяется для производства деталей с цементируемым поверхностным слоем.

- C около 0,25%, Mn и Al до 1,5%. Материал с высокой вязкостью. Подходит для металлов, предназначенных для ковки, штамповки, производства бесшовного трубного проката и листа для котлов.

- C около 0,15%, Mn менее 1,2%, Pb до 0,3% (или без него), минимальное количество Si. Применяется в массовом производстве на автоматических линиях деталей, которые не предназначены для восприятия серьёзных механических и температурных нагрузок.

Среднеуглеродистые стали с содержанием углерода от 0,2% до 0,6%

Обычно в среднеуглеродистых видах стали содержание марганца находится на уровне 0,6-1,65%. Они подходят для производства продукции, которая будет эксплуатироваться при высоких нагрузках. Могут подвергаться ковке. Подходят для машиностроения.

Высокоуглеродистые стали с содержанием углерода от 0,6% до 2%

С повышением количества углерода до 1% высокоуглеродистая сталь становится более прочной и твёрдой, одновременно снижаются пределы её текучести и пластичности. Дальнейшее увеличение углерода более 1% приводит к началу формирования грубой сетки из вторичного мартенсита, что снижает прочность материала.

Высокоуглеродистая сталь отличается высокой себестоимостью, низкой пластичностью и плохой свариваемостью. Такой материал имеет ограниченную область применения – его применяют для производства режущего инструмента, высокопрочной проволоки.

Классификация углеродистых сталей

По направленности применения продукции, углеродистую сталь разделяют на инструментальную и конструкционную.

Последнюю из них используют для возведения различных строений и остовов деталей. Из инструментальных, изготавливают прочный инструмент для выполнения любых работ, вплоть до обработки металлов резанием. Применение металлических изделий в хозяйстве, потребовало выделить сталь в разные категории, обладающие специфическими свойствами: жаропрочную, криогенную и коррозионно-стойкую.

По способу получения углеродистые стали делят на:

- электростали;

- мартеновские;

- кислородно-конвертерные.

Различия структуры сплава обусловлены наличием разных примесей, характерных для того или иного способа плавки.

Отношение стали к химически активным средам, позволило разделить изделия на:

- кипящие;

- полуспокойные;

- спокойные.

Содержание углерода делит сталь на 3 категории:

- заэвтектоидные, в которых количество углерода превышает 0,8 %;

- эвтектоидные, с содержанием на уровне 0,8 %;

- доэвтектоидные – менее 0,8 %.

Именно структура, является характерным признаком, при определении состояния металла. У доэвтектоидных сталей, структура состоит из перлита и феррита. У эвтектоидных – чистый перлит, а заэвтектоидные, характеризуются перлитом с примесями вторичного цементита.

При увеличении количества углерода, сталь повышает прочность и уменьшает пластичность. Большое влияние оказывается также на вязкость и хрупкость материала. При повышении процентного содержания углерода, уменьшается ударная вязкость и повышается ломкость материала. Не случайно, при содержании, на уровне более 2,4 %, металлические сплавы относят уже к чугунам.

По количеству углерода, в составе сплава, сталь бывает:

- низкоуглеродистая (до 0,29 %);

- среднеуглеродистая (от 0,3 до 0,6 %);

- высокоуглеродистая (более 0,6 %).

Виды углеродистой стали по степени раскисления

Степень раскисления – это ещё один фактор, влияющий на разделение углеродистых сталей по типам. Всего их 3 типа: спокойные, полуспокойные и кипящие.

Спокойные стали отличаются более однородной внутренней структурой – их расклисление осуществляется добавлением в расплавленный металл ферросилиция, ферромарганца и алюминия. В составе практически нет закиси железа. Структура мелкозернистая за счёт остаточного алюминия. В итоге получается качественный металл, подходящий для изготовления наиболее ответственных деталей и конструкций. Однако у сплавов этого типа есть существенный недостаток – их выплавка обходится достаточно дорого.

Кипящие углеродистые стали – более дешёвая, но и менее качественная альтернатива спокойным сплавам. При их выплавке используется минимальное количество специальных добавок, а процесс раскисления в печи не доводится до конца, в результате чего в структуре кипящей углеродистой стали присутствуют растворённые газы, негативно влияющие на её характеристики.

Полуспокойные стали занимают промежуточное положение и по свойствам, и по степени раскисления. Перед заливкой в изложницы в состав добавляется небольшое количество раскислителей – благодаря этому металл затвердевает практически без кипения, при этом в нём продолжается процесс выделения газов. В итоге, в структуре полуспокойной углеродистой стали меньше газовых пузырей, чем в кипящей стали. Чаще всего полуспокойные углеродистые стали применяют в качестве конструкционных материалов.

Виды углеродистой стали по виду и качеству

Углеродистая сталь производится по различным технологиям, что ведёт к их разделению по качественным характеристикам. Различают два вида стали:

- конструкционная;

- инструментальная.

Конструкционная углеродистая сталь содержит до 0,65-0,70% углерода (в виде исключения также выпускается конструкционная сталь с содержанием 0,85% углерода). Она достаточно прочная, хорошо сопротивляется удару, а также хорошо обрабатывается.

Конструкционные углеродистые стали широко применяются в промышленности: их применяются для изготовления элементов конструкций машиностроительного и строительного назначения, детали для оборудования, крепёжные детали и многое другое.

Её также делят по качеству на 3 вида:

- Обыкновенного качества – сталь широкого применения, которая подходит для производства крепёжных деталей, труб, строительных конструкций, листового проката и т.д.

- Повышенного качества – применяется для изготовления котлов, паровозных и вагонных осей, проволоки и т.д.

- Качественная – подходит для деталей, требующих высокой пластичности и сопротивления удару, применяемых при повышенном давлении, например, труб, болтов, винтов, зубчатых колёс и т.д.

Инструментальная углеродистая сталь отличается содержание углерода от 0,7% и выше. Такой тип стали твёрдый и прочный, что делает его подходящим для производства инструмента. Подразделяется на качественную (сера 0,03%, фосфор 0,035%) и высококачественную (сера 0,02%, фосфор 0,03%).

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

- высококачественные стальные сплавы;

- качественные углеродистые стали;

- углеродистые стальные сплавы обыкновенного качества.

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Применение углеродистой стали

Благодаря высокой прочности, хорошей обрабатываемости, долговечности и сравнительной дешевизне углеродистые стали нашли свое применение во многих отраслях народного хозяйства.

Особенно они популярны в машиностроении, что связано со способностью металла сопротивляться активным нагрузкам, а также с высокими пределами усталости. Так, углеродистая сталь выступает в качестве основного материала для производства:

- маховиков;

- зубчатых передач редукторов;

- корпусов шатунов;

- коленчатых валов;

- поршней плунжерных насосов.

Из углеродистых сплавов производят технологическую оснастку для легкой, деревообрабатывающей промышленности. Во всех этих случаях используют конструкционные углеродистые стали. После цементации этот тип металла используется в создании износоустойчивых деталей, эксплуатация которых будет сопровождаться значительными динамическими нагрузками.

На основе низко и среднеуглеродистой стали осуществляют выпуск:

- уголков;

- швеллеров;

- труб;

- двутавров и других профилей

Начальные свойства конструкционных углеродистых сталей подлежат повышению путем проведения термообработки (закалки).

Выпуск инструментов различного назначения базируется на применении инструментальных стальных сплавов, которые содержат 0,65–1,32% углерода:

- молотки, керны, отвертки, зубила, кузнечный инструмент, косы (марка инструментальной углеродистой стали У7 и У7А);

- ножницы, ножи рубильных машин, ручной столярный инструмент, рамные пилы (марка У8, У8А);

- сверла, фрезы малого диаметра, ленточные пилы, развертки (марка У10, У10А);

- токарные резцы по дереву, ножовочные полотна по металлу, напильники, граверный инструмент (марка У12, У13).

Инструментальные углеродистые стали применяют для производства измерительных приборов. Чтобы получить небольшую деталь с точностью линейных размеров в несколько сот миллиметров, нельзя допускать нагрева или деформации заготовки в результате оказываемого давления режущим инструментом.

Востребовано использование углеродистых сталей обыкновенного качества в строительстве, некоторые марки применяются в машино-, судостроении.