Влияние азота на свойства металла

Растворимость азота в стали и его влияние на свойства стали. Растворимость азота в железе может быть описана уравнениями

- 2 [N] = N2 (г);

- KN = pN2/[N] 2

Следовательно, и растворимость азота, в соответствии с правилом Сивертса, пропорциональна корню квадратному из величины его давления. Так как KN меняется с температурой и различно для разных фазовых состояний, растворимость азота зависит от температуры и скачкообразно изменяется при аллотропических превращениях и плавлении.

Результаты исследований, приведенные в виде изобары на рис. 1, показывают, что растворимость азота в стали резко уменьшается при кристаллизации и во время превращения у-железа в а-железо .

Другие элементы влияют на растворимость азота жидкой стали. Это влияние характеризуется параметрами взаимодействия. Их знак и величина показывают, что в порядке усиления влияния растворимость азота увеличивают молибден, сера, марганец, алюминий, хром, ванадий, титан. Понижают растворимость азота Ni, Р, С.

| Рисунок 1. Растворимость N2 в железе при парциальном давлении азота 10,223 кПа/м 2 (760 мм т ст ) |

Уменьшение растворимости азота в стали при кристаллизации и во время превращения у-железа в а-железо является основной причиной влияния азота на свойства стали.

При отсутствии в стали элементов (Ti, Al, Zr, V), образующих нитриды при высокой температуре, после образования а-железа начинается выделение азота из раствора в виде включений нитридов железа (Fe2N, Fe4N, Fe8N). Это выделение может продолжаться длительное время после охлаждения и, так как оно происходит в основном при низкой температуре, выделившиеся включения очень дисперсны. Порядок их размера 10 -3 мкм.

Дисперсные включения нитридов железа располагаются по кристаллографическим плоскостям и, препятствуя перемещению дислокаций, вызывают охрупчивание металла. В результате этого падает ударная вязкость и уменьшаются относительные сужение и удлинение при одновременном повышении твердости и прочностных свойств .

Как и выделение нитридов железа, падение ударной вязкости увеличивается с течением времени хранения или эксплуатации стальных изделий, достигая минимума через 20—40 суток. Поэтому описываемое явление получило название старения .

Азот в стали вызывает старение, оно может быть ускорено искусственно, если закаленное железо или сталь подвергнуть холодной пластической деформации, увеличивающей скорость распада твердого раствора и выделения нитридов железа.

В результате старения ударная вязкость может уменьшиться в 4—6 раз . Поэтому склонность к старению является существенным пороком стали. Она характерна для малоуглеродистой стали, не раскисленной алюминием или ванадием.

Присадка в сталь элементов, связывающих азот в стали, в нитриды при высоких температурах, устраняет склонность стали к старению . К числу таких элементов относятся: алюминий, образующий нитриды в основном во время затвердевания и в твердом металле до температуры превращения у-железа в a-железо; ванадий и цирконий, образующие нитриды во время кристаллизации; титан, образующий нитриды в жидкой стали и во время кристаллизации.

Наибольшее применение получил алюминий , широко используемый и в качестве раскислителя. При обычных концентрациях алюминия и азота в стали он образует нитриды в твердом металле. Но размеры включений этих нитридов, выделяющихся при более высокой температуре, на 2—3 порядка больше размеров включений нитридов железа. Поэтому они не оказывают такого влияния на движение дислокаций и не вызывают старение.

Следовательно, металл, раскисленный алюминием, имеет низкое содержание азота в стали, и она не склонна к старению. Однако и в стали, раскисленной алюминием, может наблюдаться понижение ударной вязкости. Это проявляется при высоком содержании азота и алюминия (например, 0,01% N и 0,2% Al), когда в металле образуется межзеренный излом, проходящий по «границам зерен первичного аустенита. Образование такого излома вызвано ослаблением связи между зернами вследствие выделения по их границам включений нитрида алюминия и оно свидетельствует об ухудшении свойств стали.

Азотирование стали: назначение, технология и разновидности процесса

Азотирование, в процессе выполнения которого поверхностный слой стального изделия насыщается азотом, стало использоваться в промышленных масштабах относительно недавно. Такой метод обработки, предложенный к использованию академиком Н.П. Чижевским, позволяет улучшить многие характеристики изделий, изготовленных из стальных сплавов.

Цех ионно-вакуумного азотирования

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается. Важно, что размеры азотируемых деталей не изменяются.

Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров.

После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

Схема установки азотирования в тлеющем разряде

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

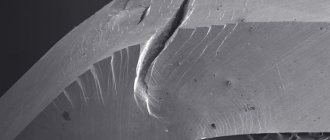

Микроструктура качественно азотированного слоя стали марки 38Х2МЮА

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации.

Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Вакуумная печь для термической обработки с системой газового азотирования

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

2NH3 → 6H + 2N.

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Классификация процессов азотирования

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Клапана высокотехнологичных двигателей внутреннего сгорания обязательно проходят процесс азотирования

Факторы, оказывающие влияние на азотацию

Основными факторами, которые оказывают влияние на азотирование, являются:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

На эффективность протекания такого процесса также оказывает влияние степень диссоциации аммиака, которая, как правило, находится в интервале 15–45%.

При повышении температуры азотирования твердость формируемого слоя снижается, но процесс диффузии азота в структуру металла ускоряется.

Снижение твердости поверхностного слоя металла при его азотировании происходит из-за коагуляции нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Для ускорения процесса азотирования и повышения его эффективности применяют двухэтапную схему его выполнения. Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость.

Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза.

Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Типы азотируемых сталей

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%.

Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками.

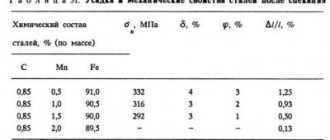

Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Твердость сталей после азотирования

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

В зависимости от сферы применения изделия, которое подвергается процедуре азотирования, а также от условий его эксплуатации для осуществления такой технологической операции рекомендуется использовать определенные марки стали. Так, в соответствии с технологической задачей, которую необходимо решить, специалисты советуют применять для азотирования изделия из следующих марок сталей. 38Х2МЮА

Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности.

Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности.

Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

40Х, 40ХФА

Данные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА

Эти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

30Х3МФ1

Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

Характеристики некоторых сталей после азотирования

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Подготовительная термообработка

Такая обработка заключается в закалке изделия и его высоком отпуске.

Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде.

Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

https://www.youtube.com/watch?v=4Du8XZJu_ic

Режимы термообработки перед азотированием

Механическая обработка

Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали

Финишная обработка

Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры.

Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование.

При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь.

Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Азот в стали. Влияние азота на свойства стали. Азот в стали в процессе ее производства , страница 7

При еще большем содержании, которое может быть достигнуто присадкой богатого азотом феррохрома, сталь при затвердевании обнаруживает склонность к выделению газообразного азота. Поэтому в отливках, полностью свободных от пузырей, содержание азота можно довести только до 0,1 – 0,15%. Эта присадка азота к полуферритной хромистой стали вызывает снижение, а при некоторых обстоятельствах и полное исчезновение фepритной структурной составляющей. Даже в ферритных сталях, содержащих около 30% Сr, можно вызвать при нагреве до соответствующей температуры частичное превращение α→γ. Следствием такого образования аустенита является снижение склонности к росту зерна при высоких температурах, что особенно существенно при сварке. Таким путем и фасонное литье из ферритной хромистой стали может быть получено с мелкозернистой структурой.

Каталитическое газовое азотирование

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.

Влияние азота на свойства стали

При отсутствии в стали элементов, образующих нитриды при большой температуре (Ti, Al, Zr, V), после образования ?-Fe возникает выделение азота из раствора в виде включений нитридов железа (Fe2N, Fe4N, Fe8N). Это выделение может длиться продолжительное время после остывания и, так как оно проистекает в основном при низкой температуре, выделившиеся включения дисперсны (размером порядка 10-3 мкм). Дисперсные включения нитридов железа размещаются по кристаллографическим плоскостям и, мешая перемещению дислокаций, вызывают чрезмерную хрупкость металла. Следствием этого является понижение ударной вязкости и относительного сужения, при одновременном росте твердости и прочности.

Как и выделение нитридов железа, понижение ударной вязкости повышается при продолжительном хранении или эксплуатации стальных изделий, достигая минимума спустя 20–40 суток, потому описываемое явление получило название старения. Старение может быть ускорено искусственно, если закаленное железо или сталь подвергать холодной пластической деформации, повышающей скорость распада твердого раствора и выделения нитридов железа. В следствии старения ударная вязкость может понизиться в четыре–шесть раз, поэтому склонность к старению является недостатком стали. Она свойственна для малоуглеродистой стали, не раскисленной алюминием или ванадием.

Воздействие азота на механические свойства стали изображено на рисунке 3.

Рисунок 3 – Воздействие азота на механические свойства стали

Присадка в сталь элементов, связывающих азот в нитриды при больших температурах, ликвидирует склонность стали к старению. Подобными элементами являются следующие:

- 1) алюминий, образующий нитриды в основном во время затвердевания и в твердом металле до температуры превращения ?-Fe в ?-Fe;

- 2) ванадий и цирконий, образующие нитриды во время кристаллизации;

- 3) титан, образующий нитриды в жидкой стали и во время кристаллизации.

Наибольшее использование приобрел алюминий, обширно используемый и в качестве раскислителя. При обыкновенных концентрациях азота и алюминия в твердом металле образуются нитриды. Однако включения этих нитридов, выделяясь при более высокой температуре, имеют на два-три порядка крупные размеры, чем включения нитридов железа, потому они не оказывают такого воздействия на движение дислокаций и не вызывают старение.

Таким образом, спокойная сталь, раскисленная алюминием, не склонна к старению. Тем не менее и в стали, раскисленной алюминием, может наблюдаться снижение ударной вязкости. Это выражается при высоком содержании азота и алюминия (например, 0,01% N и 0,2% А1), когда в металле образуется межзеренный излом, проходящий по границам зерен первичного аустенита. Формирование такого излома вызвано ослаблением связи между зернами в результате выделения по их границам включений нитрида алюминия, и оно указывает об ухудшении свойств металла.

Подводя результат всему вышесказанному излишнее содержание азота в стали приводит к снижению предела текучести и временного сопротивления, к тому же он является существенной причиной старения малоуглеродистых сталей. В стали, изготовляемой в электропечах, содержится 0,008-0,012% азота. Так как азот является трудноудаляемой примесью, его негативное влияние можно нейтрализовать путём введения нитридообразующего элемента для получения высокопрочных нитридов. При этом достигается в первую очередь увеличение вязких свойств сталей. Однако для сведения вредоносного влияния азота к минимуму желательно получать сталь с содержанием данного элемента меньше 0,004%.

Основные виды азотирования

Выделяют несколько технологий, по которым проводят азотирование стали. В качестве примера приведем следующий список:

- Аммиачно-пропановая среда. Газовое азотирование сегодня получило весьма большое распространение. В данном случае смесь представлена сочетанием аммиака и пропана, которые берутся в соотношении 1 к 1. Как показывает практика, газовое азотирование при применении подобной среды требует нагрева до температуры 570 градусов Цельсия и выдержки в течение 3-х часов. Образующийся слой нитридов характеризуется небольшой толщиной, но при этом износостойкость и твердость намного выше, чем при применении классической технологии. Азотирование стальных деталей в данном случае позволяет повысить твердость поверхности металла до 600-1100 HV.

- Тлеющий разряд – методика, которая также предусматривает применение азотсодержащей среды. Ее особенность заключается в подключении азотируемых деталей к катоду, в качестве положительного заряда выступает муфель. За счет подключение катода есть возможность ускорить процесс в несколько раз.

- Жидкая среда применяется чуть реже, но также характеризуется высокой эффективностью. Примером можно назвать технологию, которая предусматривает использование расплавленного цианистого слоя. Нагрев проводится до температуры 600 градусов, период выдержки от 30 минут до 3-х часов.

Ионное азотирование

В промышленности наибольшее распространение получила газовая среда за счет возможность обработки сразу большой партии.

Влияние азота на свойства сталей

Вредное влияние азота (N) заключается в том, что образуемые им довольно крупные, хрупкие неметаллические включения – нитриды – ухудшают свойства стали. Положительным свойством азота считают то, что он способен расширять аустенитную область диаграммы состояния сталей. Азот стабилизируетаустенитную структуруи частично заменяет никель в аустенитных сталях. В низколегированные стали добавляют нитридообразующие элементы ванадий, ниобий и титан. При контролируемой горячей обработке и охлаждении они образуют мелкие нитриды и карбонитриды, которые значительно повышают прочность стали.

Cr- улучшает механические свойства, повышает жаропрочность, жаростойкость, коррозионоустойчивость, твердость.

Ni хладностойкость, увеличивает пластичность и вязкость, электросопротивление

Марганец- повышает предел текучести

Si- (до2%) повышает предел текучести

Вольфрам и молибден – повышают твердость и прочность

Библиографический список

- Лузгин В.П., Явойский В.И. Газы в стали и качество металла.-Москва: Металлургия, 1983.-230с.

- Явойский В.И., Лузгин В.П., Вишкарев А.Ф. Окисленность стали и методы ее контроля. -Москва: Металлургия, 1970.-285с.

- Яковлев Ю.Н.-Изв. АНСССР. Металлы, 1971,№4, с.51-54.

- Перевязко А.Т., Попов С.С. Окисление струи при выпуске легированного металла из электропечи в ковш //Сталь, 1977, №12, с.1096-1098.

- Шишкин Ю.И., Явойский В.И.,Нечкин Ю.М. Влияние конверторного шлака на угар марганца при раскислении //Изв. вузов. Черная металлургия, 1977, №11, с.79-81.

- 6. Костяной В.И., Явойский В.И., Зиньковский И.В.-Изв. вузов. Черная металлургия, 1977, №5, с. 32-34.

- Кобуш Г., Юнкерс Л., Кремер Г. – Черные металлы, 1963, №9, с. 13-19.

- Явойский В.И., Горохов Л.С., Капырин В.С. и др. Факторы, влияющие на вторичное окисление стали на МНЛЗ // Сталь, 1977, №3, с.212.

- Рутес В.С., Аскольдов В.Я., Евтеев Д.П. и др. Терия непрерывной разливки. -М.: Металлургия. 1971, С.29-40.

- Манохин А.И., Носоченко С.Б., Матевосян Е.П. Структура и неметаллические включения непрерывного слитка, стабилизированной алюминием //Сталь, 1970, №12, с 42-46.

- Купцов Г.В., Явойский В.И., Горохов Л.С. Образование неметаллических включений при кристаллизации стали //Изв. вузов. Черная металлургия, 1971, №9, с.54-57.

- Явойский В.И., Нечкин Ю.М., Зиньковский И.В. – Исследование и совершенствование процессов производства стали: научн. тр./МИСиС. — М.: Металлургия, 1970, вып. 56, с.96-109.

- Бигеев А.М. Металлургия стали. –Челябинск: Металлургия, Челябинское отделение, 1988.-479с.

© Переворочаев Н.М., 2011

- ← Влияние параметров качания кристаллизатора на качество поверхности непрерывнолитых сортовых заготовок

- Повышение производительности шестиручьвых сортовых МНЛЗ ПАО «Енакиевский металлургический завод». Достигнутые показатели. Перспективы развития →

Характеристика основных структурных классов сталей. Основные способы повышения качества стали

Ферритный

Фе2О3 (структура феррит) образуется при низком содержании углерода и большом количестве легирующего элемента. Ферритообразующие элементы Cr, Si, Mo, V, W, Zr. это твердый раствор внедрения углерода альфа железа

Используют для неответственных деталей

Перлитный

(структура перлит) – механическая смесь пластин феррита и цементита

Аустенитный

(структура аустенит) – это твердый раствор внедрения углерода гамма железа

Мартенситный

(структура мартенсит)- наблюдается в закаленных сплавах, перенасыщенный твердый раствор углерода в альфа- железе

Карбидная или Ледебуритная

(структура состоит из карбидов различных Ме) – эвтектическая смесь аустенита и цементита, в интервале 727-1147с

Улучшить качество металла можно уменьшением в нем вредных примесей, газов, неметаллических включений. Для повышения качества металла используют обработку синтетическим шлаком, вакуумную дегазацию металла, электрошлаковый переплав, вакуумно-дуговой переплав, переплав металла в электронно-дуговых и плазменных печах.

Вакуумная дегазация проводится для уменьшения содержания в металле газов в следствии снижения их растворимости в жидкой стал при пониженном давлении и неметалических включений.

Вторичное окисление металла при разливке

При разливке на МНЛЗ возможно интенсивное развитие процесса вторичного окисления металла, так как взаимодействие с кислородом воздуха может происходить на пути от сталеразливочного к промежуточному ковшу и далее на пути от промежуточного ковша к кристаллизатору.

Для исследований изменения содержания кислорода в металле в период непрерывной разливки одновременно из сталеразливочного и промежуточного ковшей, а также из кристаллизатора отобрали специальные пробы. Результаты определения содержания кислорода в отобранных пробах на шести плавках стали 09Г2С представлены на рисунке 2.

Полученные данные показывают, что на участках сталеразливочный – промежуточный ковш, промежуточный ковш – кристаллизатор происходит насыщение металла кислородом, т.е. протекает процесс вторичного окисления. Суммарный прирост содержания кислорода в среднем составляет 21 ppm.

В период исследований при разливке использовали кварцевые защитные трубы и погружаемые стаканы без уплотнителей стыковочных узлов.

Рис. 2

— Содержание кислорода в металле на различных технологических стадиях производства (цифры у точек – количество плавок): с.к – сталеразливочный ковш; п.к – промежуточный ковш; кр – кристаллизатор

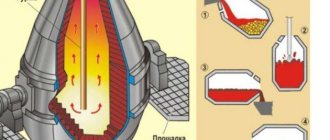

Электрошлаковый переплав и Вакуумно-дуговой переплав

Электрошлаковый переплав (ЭШП)

применяют для выплавки высококачественных сталей для подшипников, жаропрочных сталей. Переплаву подвергается выплавленный в дуговой печи и прокатанный на пруток металл. Источником теплоты является шлаковая ванна, нагреваемая электрическим током. Электрический ток подводится к переплавляемому электроду 1, погруженному в шлаковую ванну 2, и к поддону 9, установленному в слегка конусном водоохлаждаемом кристаллизаторе 7, в котором находится затравка 8. Выделяющаяся теплота нагревает ванну 2 до температуры свыше 1700 ºC и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак и образуют под шлаковым слоем металлическую ванну 4. Перенос капель металла через основной шлак способствует удалению из металла серы, неметаллических включений и газов. Металлическая ванна пополняется путём расплавления электрода, и под воздействием кристаллизатора она постепенно формируется в слиток 6. По мере формирования слитка либо опускают поддон, либо поднимают электрод. Содержание кислорода уменьшается в 1,5…2 раза, серы в 2…3 раза. Слиток отличается плотностью, однородностью, хорошим качеством поверхности, высокими механическими и эксплуатационными свойствами. Слитки получают круглого, квадратного и прямоугольного сечения массой до 110 т.

Вакуумно-дуговой переплав (ВДП) применяют в целях удаления из металла газов и неметаллических включений.

Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом. Катод изготовляют механической обработкой слитка, выплавляемого в электропечах или установках ЭШП.

Расходуемый электрод 3 закрепляют на водоохлаждаемом штоке 2 и помещают в корпус печи 1 и далее в медную водоохлаждаемую изложницу 6. Из корпуса печи откачивают воздух до остаточного давления 0,00133 кПа. При подаче напряжения между расходуемым электродом 3 (катодом) и затравкой 8 (анодом) возникает дуга. Выделяющаяся теплота расплавляет конец электрода. Капли жидкого металла 4, проходя зону дугового разряда, дегазируются, заполняют изложницу и затвердевают, образуя слиток 7. Дуга горит между электродом и жидким металлом 5 в верхней части слитка на протяжении всей плавки. Охлаждение слитка и разогрев жидкого металла создают условия для направленного затвердевания слитка. Следовательно, неметаллические включения сосредоточиваются в верхней части слитка, усадочная раковина мала. Слиток характеризуется высокой равномерностью химического состава, повышенными механическими свойствами. Применяется для изготовления деталей турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 т.

Кислород в стали

Перед рассмотрением результатов изучения динамики содержания кислорода в стали в ходе ее производства, особенностей вторичного окисления металла на различных стадиях технологического процесса приведем некоторые суждения по этим вопросам в литературе [1, 2].

Растворимость кислорода в твердом железе и сплавах на его основе очень мала, в результате металл при обычных температурах, как правило, оказывается пересыщенным кислородом. Для предотвращения этого явления на заключительной стадии сталеплавильного процесса проводят раскисление стали. Содержание растворенного в жидком металле кислорода при этом уменьшается и химический потенциал кислорода в металле (M

О2 или

р

02 равновесное) становится значительно ниже химического потенциала кислорода в контактирующих с металлом фазах-атмосфере, окислительном шлаке, а в ряде случаев – даже огнеупорной футеровке. В результате устанавливается процесс перехода кислорода из этих фаз в объем металла. Поток кислорода, поступающий в металл, в общем виде определяется уравнением:

Процессы вторичного окисления металла получают развитие на следующих стадиях процессов производства стали: в процессе выпуска металла из агрегата в ковш под действием кислорода атмосферы или оксидов железа шлака [3-5], при дальнейшем окислении металла шлаком при выдержке металла со шлаком в ковше [6, 7], в процессе окисления струи металла при разливке или поверхности металла в разливочном устройстве МНЛЗ или в изложнице кислородом воздуха [8-12]. Доля каждого из названных источников в суммарном эффекте процесса вторичного окисления может существенно изменяться в зависимости от технологических особенностей процесса выплавки и разливки. Характерной особенностью процесса вторичного окисления является его практическая неуправляемость, что вызывает повышенный и нестабильный угар раскислителей, загрязнение металла неметаллическими включениями и, следовательно, понижение механических и других служебных свойств готового металла.

Динамика изменения содержания кислорода в процессе выплавки, обработки и разливки стали.

Известно, что содержание кислорода, в значительной степени определяющее физико-химические свойства непрерывнолитой стали, в процессе производства на пути сталеплавильный агрегат-УПК-МНЛЗ меняется. Нами изучена динамика изменения содержания кислорода в металле на технологических стадиях его производства. Для этого отобраны специальные пробы из сталеплавильного агрегата (перед выпуском), на УПК- в начале, середине и конце обработки, на МНЛЗ из промежуточного ковша — в начале и конце разливки. Пробы отобраны на плавках двух групп марок стали: 1-09Г2С, S355, PCD 32; 2-A36, 3сп, S235.

Накопленные результаты определения содержания кислорода представлены на рисунке 1.

Рис. 1

— Динамика содержания кислорода в металле на участках сталеплавильный агрегат – УПК – МНЛЗ

На рисунке пунктирной линией ограничено поле, в пределах которого колеблется содержание кислорода на различных технологических участках производства стали. Линия 1 на рисунке – это усредненные данные изменения содержания кислорода в сталеплавильном агрегате, УПК и МНЛЗ для стали марки 09Г2С, линия 2 –для 3сп, А36, S235.

Из рисунка 1 видно, что содержание кислорода колеблется в значительных пределах практически на всех технологических участках. Наибольший разброс значений содержания кислорода и самое высокое их значение (220-420) ррm приходится на период нахождения металла в сталеплавильном агрегате перед выпуском.

В начале обработки (после раскисления и легирования Si и Mn и предварительного раскисления металла Al при выпуске в ковш) концентрация кислорода уменьшается и разброс значений сужается.

Наиболее низкие значения содержания кислорода для обеих групп плавок получены в конце обработки металла на УПК (20-50) ppm.

Начало разливки стали на МНЛЗ сопровождается увеличением концентрации кислорода и разброса ее значений. Это свидетельствует о наличии процессов вторичного окисления металла на этой технологической стадии производства.