19.01.2022 Автор: VT-METALL

Из этого материала вы узнаете

:

- Отличия легированной стали от углеродистой

- Легирующие добавки к стали

- Виды легированной стали

- Маркировка легированных сталей

- Сферы применения легированной стали

Сплав, в котором содержится на менее 45 % железа, называют сталью. В обычную, кроме железа, входят углерод и различные примеси. В составе легированной стали есть дополнительные элементы, так называемые легирующие. Они необходимы, чтобы придать материалу различные свойства.

В зависимости от этих добавок легированная сталь получает характеристики, способствующие ее более широкому применению. За счет легирующих элементов она становится устойчивой к внешней среде, повышается пластичность, прочность, появляются качества, которые требуются для решения определенных задач. Разобраться в видах и марках легированной стали, а также ее назначении поможет наша статья.

Углеродистые стали: особенности, классификация, обработка и область применения

Углеродистая сталь – это металлургические композиции с низким содержанием добавок и высоким содержанием железа – до 99 ½ %. Этот материал высоко востребован в различных сферах промышленности, чем объясняется его высокая доля в производстве – до 80%. Сегодня разработано около 2 тысяч марок. Структура материала зависит от содержания в нем углерода. Изменяя процентное соотношение можно влиять на такие характеристики, как твердость, текучесть, пластичность и плотность. Критичным является показатель углерода в составе материала в 0,8%.

Относительно этого показателя УС различают:

- если С менее 0,8%, в структуре материала присутствует феррит и перлит;

- на уровне содержания С (углерода) в 0,8% для материала характерна перлитная структура;

- при содержании С более 0,8% в структуре появляется цементит.

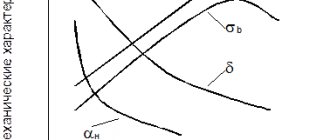

Общая тенденция с повышением содержания С выражается в повышении прочности, ударной вязкости и порога хладноломкости, но пластичность проката снижается.

Классификация углеродистых сталей

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

По уровню раскисления подразделяют материал:

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

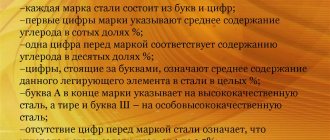

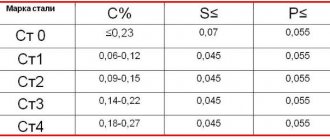

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У. Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

В обозначении марки принято указывать степень раскисления: пс или кс.

Процент С в составе инструментальной стали обуславливается ее применение. У7 — для изготовления кузнечных молотов, штампов и зубил, У8 идет на изготовления инструментария для работы с камнем и металлом, У9 – оптимален для производства штемпелей и кернеров. Последующие модификации используют для выпуска полотен ножовок, сверл, плашек, резцов.

Виды легированной стали

Существует три основных категории таких сталей, при классификации которых учитывают долю примесей, легирующих добавок.

- Низколегированная сталь

– в ее составе примерно 2,5% легирующих элементов. - Среднелегированная сталь

– включает в себя 2,5–10% легирующих веществ. - Высоколегированная сталь

– содержит более 10% интересующих нас добавок, причем их содержание может доходить до 50%.

От доли углерода зависят свойства металла. Если его количество составляет 0,25–2,14%, сталь является углеродистой и классифицируется так:

- высокоуглеродистая: 0,6–2%;

- среднеуглеродистая: 0,3–0,6%;

- низкоуглеродистая: не более 0,25%.

Добавление новых компонентов невозможно без удаления части старых, в противном случае невозможно связывание. Очистка позволяет сократить долю вредных примесей и кислорода. От углерода избавляются выжиганием за счет выпадения карбидов и иных способов. Присадки могут вноситься в любую сталь, однако не всегда такая процедура дает должный результат.

В легированной стали углеродная составляющая обозначается в сотых долях процента. Предусмотрена классификация легированных сталей по общей массе присадок:

- низколегированные – до 2,5%;

- среднелегированные – 2,5–10%;

- высоколегированные – от 10%.

За счет содержания присадок в легированной стали происходят рекристаллизация и образование новой структуры. По форме кристаллической решетки выделяют такие классы сталей:

- Ферриты

. Магнитны, решетка неустойчива, меняется в результате нагревания, охлаждения, преобразуясь в перлит, сорбит, тростит. В данную группу входят все низколегированные и углеродистые стали.

Обеспечить формирование устойчивых связей удается при помощи снижения доли углерода до 0,15 % и добавления хрома в качестве легирующего компонента.

- Аустениты

. Характеризуются высоким содержанием никеля, хрома и марганца. За счет своего структурного строения являются жаростойкими, пластичными, не боятся ржавчины. В эту группу входят хромоникелевые нержавеющие стали.

- Мартенситы

. Охлаждение после закалки приводит к мартенситовому превращению, в результате чего образуются кубические ячейки, составляющие игольчатые либо реечные кристаллы. Металл приобретает память, поэтому способен частично восстанавливаться после деформации.

В такое состояние могут переходить стали, имеющие в составе хром, молибден, ванадий, вольфрам, ниобий и иные компоненты, обеспечивающие жаропрочность.

Металлическая кристаллическая решетка организуется в виде фаз – чаще всего присутствуют сразу две фазы. Допустим, могут быть аустенит и феррит. Необходимую фазу увеличивают при помощи присадок и воздействия температурой.

Во время выплавки из руды получают чугун, который рафинируют, то есть очищают от газов, оксидов, иных включений. Кислород удаляют углем, шлаком, марганцем и другими раскислителями – они вызывают образование газов или тяжелых оксидов, выпадающих в осадок.

В процессе обезуглероживания или удаления углерода из легированной стали используют водород и выгорание карбидов, в процессе которого происходит выделение угарного газа и формирование окалины. На данный момент некоторые предприятия используют современные технологии, такие как газокислородное рафинирование.

От результата указанных процедур зависит качество металла. По этому признаку выделяют такие стали:

- Обыкновенные, или рядовые

. Это самый дешевый материал с содержанием углерода в пределах 0,6%, при этом в металле есть пузырьки воздуха. Чаще всего встречаются такие марки: СтО, Ст3сп, Ст5кп. - Качественные

. Сюда относятся спокойные, полуспокойные и кипящие виды, в составе которых есть кислород, азот, водород. При этом в кипящих достигается максимальная концентрация газов. Стали могут быть углеродистыми и легированными марок Ст08кп, Ст10пс, Ст20, 7ХФ, 8ХФ. - Высококачественные

. Отличаются сниженным содержанием серы и фосфора – в пределах 0,03 %. Эти стали выплавляют в электропечах без использования угля. Сюда относятся 6ХВ2С, 6Х3ФС. - Особо высококачественные

. Металл в горячем виде проходит глубокую очистку от оксидов, сульфидов, неметаллических включений. В итоге в нем остается до 0,01 % серы и 0,025 % фосфора. Речь идет, например, о такой марке, как 30ХГС3-Ш.

Кроме того, существует классификация легированных сталей на основании их назначения

:

Конструкционные

Применяются для производства строительных конструкций, нагруженных механизмов.

Виды конструкционных легированных сталей:

- Улучшаемые. Выделяются на общем фоне высоким содержанием хрома, обогащены бором, никелем, молибденом, марганцем, используются для термообработки.

- Пружинно-рессорные. В них добавлен кремний, кобальт, марганец, бор, титан, применяются при производстве транспорта.

- Подшипниковые. Характеризуются повышенной твердостью и стойкостью к износу, всегда имеют в составе хром и минимальное содержание неметаллических добавок.

- Теплоустойчивые. Используются при производстве паровых нагревателей.

Инструментальные (режущие и штамповые)

Присадки, добавленные в инструментальные легированные стали, отвечают за повышенную прочность и однородность. Чаще всего металл проходит термообработку и используется для изготовления фрез, резцов, метчиков. Легирование осуществляют хромом, ванадием, титаном и иными компонентами.

Такие стали очень дорогие, быстрорежущие, из-за чего задействуются исключительно в режущих плоскостях. Для измерительных инструментов в металл добавляют хром, вольфрам, марганец, обеспечивая его твердость, неизменность размеров.

Стали с особыми свойствами, а именно нержавеющие, жаропрочные, износостойкие, пр.

Речь идет о значительной группе, металлы в которой обладают разными свойствами:

- Высокопрочные – высоколегированные стали с подобранным составом, благодаря которому металл используется для производства ответственных узлов механизмов.

- Нержавеющие – включают в себя марганец, хром, подходят для работы в химически агрессивных средах, используются для производства труб.

- Износостойкие – отличаются повышенной долей марганца. Из них изготавливают стрелки на железных дорогах, гусеницы, горное оборудование, ковши экскаваторов.

Помимо названных сталей, в данную группу входят жаропрочные, жароустойчивые, магнитные, немагнитные, реостатные, с высоким электросопротивлением.

Современные сплавы представляют собой комплексно-легированные составы, обладающие уникальными характеристиками. Так, сталь 15Х2НМФА призвана обеспечивать на протяжении 100 лет радиационный ресурс реакторной установки, а 17ХНГТ применяют как материал для пружин специального назначения.

Отличие углеродистых сталей от легированных

Марки УС различают технологические процессы и использование различных добавок. Так чем отличаются углеродистые стали от легированных, если в эти железные сплавы также добавляются элементы, изменяющие механические, эксплуатационные и технологические параметры:

- В состав углеродистых железных сплавов входят железо, углерод и нормальные примеси, которые бывают полезными и вредными. К первым относится марганец и кремний. Вредные примеси – это сера и фосфор.

- В состав материала не входят легирующие добавки, которые изменяют свойства, такие как: молибден, титан, вольфрам и другие.

- УС не предназначены для специального использования, это общепромышленный материал.

- В сравнении с легированными материалами, углеродистые сплавы имеют более низкие технологические и эксплуатационные параметры, в том числе твердость и теплостойкость.

Область применения углеродистых сталей

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше. Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

Особенности сварки среднеуглеродистых сталей

Повышенное содержание C – причина проблем при сварке, таких как:

- вероятность образования кристаллизационных трещин;

- появление хрупких структур и трещинообразование;

- трудность получения одинаковой прочности шва и основного металла.

Устранить вероятные проблемы и получить качественное соединение помогут следующие мероприятия:

- Снижение количества C в металле шва. Для решения этой задачи используют низкоуглеродистые электродные стержни и проволоку.

- Обеспечение предварительного и сопутствующего обогрева шва. Подогрев обычно осуществляется до +250…+300°C. Это одна из мер по предотвращению образования хрупких закалочных структур. Чем выше содержание C, тем выше должна быть температура подогрева.

- Модифицирование металла шовной области. Снизить долю основного металла и повысить долю электродного металла в шве можно путем использования сварочной проволоки маленького сечения и низкого сварочного тока. Хорошие результаты показывает сварка на постоянном токе прямой полярности.

- Сварка стальных элементов значительной толщины горкой или каскадом и замедление охлаждения шва. Такие меры позволяют устранить условия для образования хрупких закалочных структур.

- Сварка термоупрочненных марок ведется длинными валиками по ранее проложенным и уже остывшим валикам. Эта технология обеспечивает равную прочность металла шва и околошовной зоны.

Сварка под флюсом для среднеуглеродистых сталей не распространена, поскольку в данном случае она теряет главное преимущество – высокую производительность. Для выравнивания характеристик прочности и пластичности шва и основного металла применяют термообработку, обычно закалку+отпуск.

Обработка углеродистых сталей

Основными видами обработки УС являются: отжиг, закалка, нормализация, старение и отпуск.

- Углеродистые стали обыкновенного качества. Сплав группы А поставляются для изделий, которые не подвергаются обработке. Группа Б – это материалы, которые предназначены для штамповки, ковке, а иногда и температурной обработке. Группа В – это сплавы, которые могут обрабатываться методом сварки.

- Сталь углеродистая качественная. Этот материал можно подвергать химикотермической обработке, нормализации, холодной механической обработке, высадке, штамповке и обработке давлением. Особенности технологического процесса зависят от конкретной марки.

Одним из главных преимуществ этого железного сплава является его невысокая стоимость. Именно этот фактор обуславливает широкую применяемость материала.

Сталь низкоуглеродистая и ее основные характеристики

Сталь низкоуглеродистая – это сплав, не содержащий легируемых элементов, имеющий примеси и малое содержание углерода, до 0,25%. В составе данного сплава присутствуют марганец и кремний, однако в силу малого процентного содержания (марганец – не больше 1%, кремний – не выше 0,8%), не оказывают ощутимого легирующего воздействия на материал. Сталь низкоуглеродистая отличается мягкостью и малым содержанием марганца.

Этот сплав из-за своей мягкости не позволяет точно обрабатывать поверхности, однако его мягкость, вязкость и пластичность дают возможность создавать цементируемые заготовки и детали для последующей сварки/цементации. Обрабатываемость сплава очень плохая, поверхность обрабатываемой детали имеет много шероховатостей. Выполнение точной обработки достаточно затруднительное.

Цементуемые, улучшаемые и высокопрочные стали

Цементуемые стали — это низкоуглеродистые (до 0,25 С), низко- (до 2,5%) и среднелегированные (2,5…10% суммарное содержание легирующих элементов) стали. Они предназначены для деталей машин и приборов, работающих в условиях трения и испытывающих ударные и переменные нагрузки.

Стали марки 15ХА с пределом прочности σв МПа предназначены для изготовления небольших деталей, работающих в условиях трения при средних давлениях и скоростях. Для изготовления ответственных деталей, работающих при больших скоростях, высоких давлениях и ударных нагрузках, используется сталь марок 18ХГ и 25ХГМ. Для крупных, ответственных, тежелонагруженных деталей применяются стали 20ХН и 20Х2Н4А.

При изготовлении крупных, особо ответственных, тяжелонагруженных деталей, работающих при больших скоростях с наличием вибрационных и динамических нагрузок, используется сталь с пределом прочности в МПа марки 18Х2Н4МА.

Работоспособность таких деталей зависит от свойств сердцевины и поверхностного слоя металла. Цементуемые стали насыщают с поверхности углеродом (цементуют) и подвергают термической обработке (закалке и отпуску). Такая обработка обеспечивает высокую поверхностную твердость (HRC 58…63) и сохраняет требуемую вязкость и заданную прочность сердцевины металла.

Улучшаемые легированные стали — среднеуглеродистые (0,25…0,6% С) и низколегированные стали. Для обеспечения необходимых свойств (прочности, пластичности, вязкости) эти стали термически улучшают, подвергая закалке и высокому отпуску (при 500…600°С).

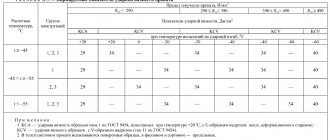

Улучшаемые и цементуемые стали после термической обработки дают прочность до σв МПа и вязкость до КС= 0,8…1,0 МДж/м2. Для создания новых современных машин такой прочности недостаточно. Необходимы стали с пределами прочности σв МПа. Для этих целей применяют комплексно легированные и мартенситостареющие стали. Свойства таких сталей и их назначение показаны в табл. 2.

Таблица 2. Улучшаемые легированные стали

| Марка | Предел прочности при растяжении σв, МПа | Относительное удлинение δ,% | Удельная вязкость КС, МДж/м2 | Назначение |

| 40ХС | 1250 | 12 | 0,35 | Некоторые детали, работающие в условиях повышенных напряжений и знакопеременных нагрузок |

| 40ХФА | 900 | 10 | 0,9 | |

| 30ХГФА | 1100 | 10 | 0,5 | Детали, работающие в условиях трения, и ответственные сварные конструкции, работающие при знакопеременных нагрузках и температуре до 200°С |

| 40ХН2МА | 1100 | 12 | 0,8 | Крупные особо ответственные тяжелонагруженные детали сложной формы |

Комплексно легированные стали — это среднеуглеродистые (0,25…0,6% С) легированные стали, термоупрочняемые при низком отпуске или подвергающиеся термомеханической обработке.

Мартенситостареющие стали — это новый класс высокопрочных легированных сталей на основе безуглеродистых (не более 0,03% С) сплавов железа с никелем, кобальтом, молибденом, титаном, хромом и другими элементами. Мартенситостареющие стали закаливают на воздухе от 800…860°С с последующим старением при 450…500°С.

Свойства низкоуглеродистой стали

Свойства низкоуглеродистой стали не имеют высоких показателей прочности. Пластичность и вязкость напротив — высокие. Марки низкоуглеродистой стали иногда предназначаются для изготовления цементуемых изделий, которые нуждаются в дополнительной цементации для достижения необходимой твердости и придания им износоустойчивости посредством дальнейшей обработки. Изделия из такой стали достаточно хорошо свариваются и куются.

Свойства низколегированной стали не позволяют выполнять полноценные работы с этим металлом. Однако, если провести процесс нормализации и холодного волочения, значительно можно увеличить обрабатываемость поверхности. Благодаря хорошей пластичности (5 = 33…23%), низкоуглеродистые стали можно успешно подвергать холодной деформации, при этом не теряются механические свойства, так как местное перенапряжение равномерно распределяется и трещины не образуются. Такая сталь слабо поддается закаливанию и хорошо сваривается.

Свойства низкоуглеродистой стали имеют ряд недостатков:

- низкая прочность Те = 330…460 МПа, Сто,2 = 200…280МПа;

- малая ударная вязкость;

- очень чувствительная к механическому старению, так как при повторных нагрузках она чувствует концентрацию напряжения, поэтому из нее не изготавливают изделия, подвергающиеся повторным нагрузкам.

Марки низкоуглеродистой стали, их основные сферы применения

Марка низкоуглеродистой стали в зависимости от своего состава имеет отдельные назначения в промышленности. К данному типу сплава относят 05 кп, 08, 10, 10 пс, которые активно используются для производства шайб, прокладок и других малонагруженных элементов конструкций и машин. В зависимости от того, какая марка низкоуглеродистой стали, сплав находит применение в разных отраслях. Так, высокую устойчивость перед статической водородной усталостью демонстрируют:

Следующие марки низкоуглеродистой стали применяются как цементируемые:

При изготовлении зубчатых колес с последующей цементацией применяют:

- ЭП620;

- ЭП355;

- 03 используются как шихтовая заготовка и выпускаются в виде прутков различного размера. Такая шихтовая добавка применяются в процессе выплавки специальных сплавов для изготовления отдельных деталей и спец проката.

Для создания сварных конструкций используют такие марки низкоуглеродистой стали:

- Ст0;

- Ст1сп;

- Ст1пс;

- Ст1кп;

- Ст2сп;

- Ст2пс;

- Ст2кл;

- Ст3сп;

- СТ3кл (ГОСТ 380);

- сталь 10;

- сталь 15;

- сталь 20 (ГОСТ 1050);

- S235-S295;

- P235-P295 (EN 10025, EN 10027-1, EN 10028-2).

Используемые технологии

Преимущественное распространение получили три варианта улучшения:

- Закалка при повышенной температуре (в расплавленной соли или в горячем масле), которая способствует существенному снижению деформации деталей. Этот процесс используется в основном для легированных сталей и деталей с резкими перепадами сечений;

- Аустенитизация – вариант, реализуемых для изделий с тонкими профилями. Используется для большинства марок средне- или высокоуглеродистых сталей, а также для габаритных деталей, изготовленных из легированных сталей. Аустенитизация требует высокотемпературной закалки и выдержки, обычно в расплаве соли, но зато минимизирует риск искажения формы, а образующаяся структура не требует последующего отпуска;

- Закалка от обычных температур в воде или масле, но с последующим двухступенчатым отпуском: вначале при более высоких, а затем — при более низких температурах. Применяется для рессорно-пружинных сталей, у которых формирование сорбита отпуска затруднено.

Для улучшаемых инструментальных сталей вместо отпуска проводят отжиг, при этом температуру закалки (по сравнению с рекомендуемой) увеличивают на 20…300С. Такую термообработку предусматривают после черновых металлорежущих операций.

Какая сталь – улучшаемая? Такой вопрос часто задают термисты, учитывая, что класс улучшаемых при термической обработке изделий чётко не выражен. По современным воззрениям, в расчёт преимущественно принимаются два критерия – прокаливаемость и хладноломкость.