Фигурная резка по дереву – довольно популярное занятие. Предприятий и небольших фирм, специализирующихся на гравировке и выполнении всевозможных узоров на дереве, множество. Увлекаются этим и школьники. Далеко за примером ходить не нужно. Что уж говорить, открываешь один из многочисленных тематических форумов в Интернет и видишь, как отцы с гордостью рассказывают, что их сыновья с интересом чего-то там вырезают. Очень часто спрашивают совета у профессионалов, какой станок или инструмент лучше подобрать? Что ж, попробуем помочь.

Видов инструментов и станков для фигурной резки больше, чем достаточно. Есть как традиционные, так и суперсовременные: ручные, полуавтоматические и автоматические. Рассказывать обо всех – места не хватит. Поэтому ограничимся основными типами электрооборудования. Во-первых, оно универсально. Во-вторых, имеет очень большой диапазон по сложности освоения: от самых простых, до высокоточных. В-третьих, широкий ценовой уровень способен удовлетворить любые требования.

Резка электролобзиком

Бесспорно, это сегодня самый популярный инструмент. Профессионалы, да и домашние мастера ценят его, прежде всего, за универсализм. Имея малый вес и небольшие габариты, отлично справляется с фигурной, поперечной и продольной резкой листовой древесины. Умеет делать криволинейный и прямой рез, отверстия прямоугольной формы и круглые отверстия различного диаметра.

Электролобзики бывают бытовые и профессиональные. Домашние модели маломощны, но для бытового использования их ресурсов и функциональности вполне достаточно. Ими можно выполнять резку деревянных заготовок толщиной до 70 мм. Суммарное время использования – не более 20 часов в месяц. Производят их в основном в Польше и Китае, но есть и компромиссный венгерский вариант – недорогой функциональный BOSCH PST 700 E Compact.

Требования к профессиональным моделям более серьезные. Поэтому, обычно, эти инструменты производят брендовые компании Японии, Швеции и Германии. Они высокопроизводительны и выдерживают большие нагрузки, выполняя резку древесины толщиной до 135 мм.

Пильные полотна или пилки для лобзиков отличаются размерами, зубьями, цветом, формой хвостика и, конечно, материалом, из которого они изготовлены. Для работы с деревом применяются полотна из HCS (углеродистой стали).

Резка электростамеской

Этот электроинструмент стал незаменимым для каждого резчика по дереву. По сути, он объединил в себе обычную ручную стамеску и мини-станок для обработки древесины. В профессиональной среде он ещё называется пневматический или механизированный шабер.

Работает электростамеска по принципу отбойного молотка. На электроручке с мотором закрепляются насадки. Они бывают трех видов: прямые, полукруглые и уголковые.

Используется инструмент для обработки мягких и твердых древесных пород, а также древесных наростов (капов, сувелей). Электростамеска позволяет без особых физических усилий снимать большой объем материала, поэтому отлично подходит для черновой обработки. В то же время, бывают и очень компактные модели. Например, инструмент фирмы Proxxon умещается в руке и может применяться для работы с небольшими предметами. А вот большими моделями обрабатывают даже стволы деревьев для создания настоящих скульптур.

Главный инструмент

Кухонным ножом можно легко вырезать свисток, простую игрушку или ложку. Многие начинают с перочинного ножа для цели вырезать ложку. Это не работа по дереву и не творчество — это памятное начало. Инструменты для резьбы по дереву нужны особенные и, самое главное, острые.

Начинать свою практику новичок может только с этого инструмента. Это нож-косяк. Желание вырезать простые рисунки или придать желаемую форму деревянной поверхности этот нож поможет сделать идеально. С ним не нужно специально учиться работать. Оказавшись в руке, этот нож «сам покажет» как и что нужно делать. Есть только два условия для первого инструмента:

- очень острый из качественной стали;

- очень удобно лежит в руке.

Думать, какие инструменты нужны для резьбы по дереву, и тратить деньги на красивые наборы в самом начале практики нет необходимости — все они будут ждать своего часа. Достаточно одного остро заточенного углового ножа с ровным лезвием.

Резка на фрезерно-гравировальном станке с ЧПУ

Если выше описанные аппараты можно отнести как к бытовой, так и профессиональной категории, то фрезерные станки с ЧПУ однозначно относятся к последней. Это высококачественная техника с очень широким функционалом.

Несмотря на высокую стоимость подобного оборудования, оно очень востребовано у деревообрабатывающих предприятий, мебельщиков и рекламно-производственных компаний. Станки могут обрабатывать любую древесину (твердых и мягких пород), ДСП (ДСтП), МДФ (MDF) и пр. Их задействуют в изготовлении мебели, вывесок, при сложной гравировке и в 3D резьбе.

Одна из лучших моделей в ряду фрезерно-гравировальных станков с ЧПУ – это Beaver 1212 AT3. Предназначен для высококачественного фрезерования и гравирования поверхностей деталей и заготовок по плоскости (программное обеспечение 2D) и в 3-х мерном пространстве (3D фрезерование). На нем можно осуществлять резку древесины любых пород, а также композитные материалы (ДСП, ДВП, МДФ, фанера и т. д.).

Виды станков для вырезания по дереву

Существует широкий ряд станков для вырезания по дереву, которые предназначены для выполнения разного рода работ. Они расширяют спектр выполняемых операций:

- обрабатывают разные поверхности под любым углом;

- сверлят углубление, канавки и пазы;

- осуществляют фрезеровку углов и скосов;

- выполняют резьбу.

Станки подразделяются в зависимости от конструктивных особенностей тех или других частей.

- По строению стола. В этом случае отличие моделей состоит в способах перемещения поверхности: Консольные станки имеют рабочий стол, который двигается в плоскости за счет жесткой корпусной детали. Такие виды устройств достаточно популярны. В основном их используют в мелком и среднем производстве.

- В бесконсольных механизмах стол передвигается при помощи закрепленной станины в продольном и поперечном направлении. Из-за этого устройство с трудом перемещается, но заготовки надежно фиксируются.

- В крупносерийном производстве используют станки непрерывного действия. Это бесконсольные изделия с вращающимся круглым столом. Они имеют два механизма — барабанный и карусельный — и предназначены для чистовой и черновой обработки заготовок.

- Самые простые — устройства с простым шпинделем, которые находятся в вертикальном направлении. Такие изделия используют для обработки поверхностей, сверления углублений.

- Промышленные виды станков — мощные изделия, которые обрабатывают большое количество заготовок по несколько часов в день. Стол в них перемещается с помощью маховиков, а шпиндель находится вертикально.

Ручные станки

Ручные станки для обработки по дереву делятся на три основные группы:

- Верхние. Они отличаются неподвижной или подвижной конструкцией. Инструмент включает в себя мощный электродвигатель, который элементами кинематической схемы соединен с патроном, предназначенным для фиксации применяемого агрегата.

- Кромочный фрезер мастера используют для обработки кромок деревянных изделий. Дополнительно инструмент оснащен дополнительными насадками разного типа.

- Погружной фрезер является самым удобным. Его приводной двигатель установлен на специальных направляющих, за счет чего в процессе работы может свободно перемещаться вместе с рабочей насадкой. В таких моделях предусмотрена специальная пружина, обеспечивающая объем рабочей насадки после того, как была произведена обработка необходимого участка.

При выборе ручного станка рекомендуется придерживаться некоторых рекомендаций, с помощью которых можно избежать распространенных ошибок:

- Переключатель регулировки скорости должен находиться в корпусе для предотвращения специального переключения при неосторожном движении рукой.

- Для домашнего пользования не обязательно приобретать дорогой инструмент. Не стоит переплачивать, если оборудование не будет перегружаться.

- Грамотный выбор станка зависит от фиксаторов и зажимов. Перемещение всех механизмов должно быть плавное и легкое.

- Выбирать устройство следует с длинным сетевым шнуром и удобной ручкой, это позволит качественно обрабатывать заготовки.

Фрезерно-гравировальные станки

Такое оборудование способно выполнять работу любой сложности по разрезанию и обработке разных видов материалов.

Справка: Заготовки могут иметь разный размер и твердость.

Использовать фрезерно-гравировальные станки можно как на производстве, так и в домашних условиях. Станки классифицируются следующим образом:

- Настольные. Хорошо подходят для домашнего применения или мелкосерийного производства.

- Устройство с ЧПУ. Устройство работает по специально запущенной программе, где прописаны все необходимые параметры.

- Устройства 3D. Их особенность состоит в том, что обрабатывать заготовки они могут в двух и в трех измерениях.

Справка: Также оборудование делится на продольно-фрезерное, консольно-фрезерное, вертикально-фрезерное и широкоуниверсальное. Последнее самое приемлемое, если серьезно заниматься производством разных по размеру деталей.

При выборе фрезерно-гравировального станка необходимо учитывать следующие параметры:

- Материал, с которым предстоит работать. От него зависит тип столешницы.

- Высота оборудования по оси Z.

- Размер стола. Этим значением ограничивается размер заготовки.

- Жесткость стола. Чем больше опор, тем меньше вибраций в процессе работы.

- Мощность двигателя. Здесь все зависит от того, сколько заготовок придется обрабатывать.

- Шпиндель. Он отвечает за скорость оборотов резака.

- Тип системы охлаждения.

Лазерные станки

Резка по дереву с помощью лазерного станка является высокоточным процессом, так как толщина разреза составляет 0,2 мм. Если необходимо обработать мелкие детали, то этот вариант подойдет как нельзя лучше.

Важно! Обработка дерева лазером возможна только в том случае, если толщина материала не выше 20 мм. А в иногда данный показатель еще меньше, поэтому этот вариант при обработке толстых заготовок не подходит.

Выбор лазерного оборудования зависит от его мощности:

- Настольный. Используется в домашних условиях или в небольшой мастерской с компактными заготовками. Мощность такого устройства до 80 Вт.

- Профессиональный. Применяется в малом бизнесе при изготовлении дизайнерских украшений и для гравировки. Мощность составляет до 195 Вт.

- Промышленный. Применяется на производственных линиях с повышенными требованиями к качеству и точности работы. Мощность от 300 Вт.

Прежде чем купить лазерное оборудование для резьбы по дереву, важно знать, насколько качественно оно изготовлено. Использование некачественных устройств может быть опасным, поэтому лучше не экономить.

При выборе лазерного устройства нужно учитывать следующее:

- Мощность самого лазера. От него зависит скорость обработки дерева. Обычно выпускают целую линию подобного оборудования, имеющего разные характеристики.

- Размер стола тоже важен, ведь при работе с большими листами они должны находиться на рабочей поверхности.

Справка: Для мелких работ лучше купить небольшое оборудование, которое можно установить в любом помещении.

Станки с ЧПУ

Их универсальность состоит в том, что они подходят для поперечного строгания и создания сложных поверхностей.

Выбирая такое оборудование, нужно исходить из того, насколько оно соответствует своему предназначению. Выделяют:

- ЧПУ станки-автоматы с высокой скоростью, которые режут и раскраивают, обрабатывают картон и древесину.

- Устройства, работающие с листами.

- Граверы от 2D-моделирования до 4D.

- Узкопрофильные устройства, функционирующие с каким-то одним материалом.

- Небольшие модели с ЧПУ.

Справка: К линейке оборудования для профессионалов можно отнести вертикальные и горизонтальные обрабатывающие центры с программным управлением.

Существует несколько советов грамотного выбора подобного оборудования:

- Проконсультироваться перед покупкой с продавцом относительно функционала устройства и круга выполняемых задач. Самый лучший вариант — записаться на показательные выступления ЧПУ-станка.

- Когда необходимая модель выбрана, нужно проверить купленное устройство на предмет комплектации узлов. В комплекте должны присутствовать блок программного управления станком, шнуры и диски с ПО. Обычно последнее устанавливают специалисты, продающие оборудование.

Резка на плазменном станке с ЧПУ

Плазменные станки – это новейшее поколение фрезерно-гравировальной техники с ЧПУ. Оборудование этого типа предназначено для плазменно-дуговой резки и фрезерования дерева.

Станок выглядит следующим образом: несущая рама, включающая соединительные элементы и два выдвижных ящика для воды. Резка производится фрезерным шпинделем на толщину до 16 мм. Максимальная скорость работы – 2,5 м в минуту.

Установки имеют очень устойчивую конструкцию, благодаря чему обработка выполняется с высокой точностью. Одна из лучших моделей этого типа – немецкий станок High-Z PlasCUT-1350. Помимо работы с деревом, он отлично режет, фрезерует и гравирует металл, пластик и другие материалы.

Содержание (Обновляется) 1. Разновидности плоскорельефной резьбы, выполняемой на станках с ЧПУ. 2. Правила построения рисунков. 3. Создание векторной модели (рисунка) в программе CorelDRAW X7.Технология и обзор необходимых инструментов в CorelDRAW X7. 4. Используемые фрезы. Описание технологии. 5. Создание управляющей программы под плоскорельефную резьбу в ArtCAMPro 9. 6. Возможный брак при фрезеровании плоскорельефной резьбы на станках с ЧПУ и методы его предотвращения. 7. Практическая работа. Создание программы для ЧПУ (создание векторной модели элемента резьбы в CorelDRAW X7, создание управляющей программы в ArtCAMPro 9). Визуализация резьбы. 1. Разновидности плоскорельефной резьбы выполняемой на станках с ЧПУ. Плоскорельефную резьбу, выполняемую на станках с ЧПУ, условно можно разделить на несколько типов. Резьба в теле. Данная технология подразумевает следующее. Фон резьбы опускается незначительно от верхней точки заготовки на 4-5 мм. В зависимости от размера рисунка, наружная стенка резьбы снимается 30 — 60 градусным гравером (фрезой). Средние линии и все различные внутренние декоративные элементы рисунка (лепестки, прорезки и пр.) фрезеруются 90 — 120 градусным гравером (фрезой) См. Рис. 1;2.

Прорезная плоскорельефная резьба. Прорезная плоскорельефная резьба в свою очередь может выполняться в нескольких вариациях. Фон выбирается полностью под прямым углом от верхней точки и до самого низа резьбы концевой цилиндрической фрезой. См. Рис 3.

Наружная стенка резьбы формируется наполовину, либо на определенную часть, 30-60 градусным гравером. Далее остальная часть фона убирается (фрезеруется) концевой цилиндрической фрезой. Резьба получается с так называемой подошвой. См. Рис 4.

Наружная стенка резьбы формируется полностью 30-60 градусным гравером. См. Рис 5.

Также прорезная резьба может оставаться в определенной рамке и являться частью столярной конструкции. См. Рис 6.

Либо быть независимым элементом и вкладываться в уже заранее подготовленное углубление (выбранный фон, ковчег). См. Рис 7.

Следует заметить, что можно комбинировать разные типы плоскорельефной резьбы для получения интересного дизайнерского решения. См. Рис 8.

3. Правила построения рисунков. При создании рисунков под плоскорельефную резьбу, выполняемую на станках с ЧПУ, следует придерживаться ряда технических и художественно-композиционных нюансов. Технические моменты заключаются в соответствии рисунка возможности его фрезеровки на станках с ЧПУ методом гравировки. Например, выбираемые фоны резьбы не должны быть слишком малы для концевой цилиндрической фрезы. См. Рис.9 .

Центральные линии резьбы не должны быть слишком широкими, т.к. это сделает их слишком глубокими методом фрезерования по средней линии. Если резьба прорезная, то элементы резьбы не должны быть слишком тонкими или выступающими, т.к. возможно скалывание данных элементов. Если стоит задача быстро отфрезеровать резьбу, то рисунок должен быть нарисован следующим образом, чтобы при фрезеровке фонов использовалось минимальное количество фрез. Это позволит сэкономить время на смене инструмента. Художественно-композиционные нюансы. При создании рисунка под плоскорельефную резьбу необходимо следить за эстетической составляющей: соблюдать композицию, ритмичность рисунка, логичность, законченность в построении. Все переплетения в рисунке должны правильно, логично чередоваться (верх-низ-верх) См. Рис 10.

В процессе рисования нужно избегать ломания линий рисунка (особенно на пересечениях), соблюдать параллельность линий, следить за тем, чтобы средняя линия в рисунке резьбы была ровно по центру. Рисунки проще рисовать от руки на бумаге, далее сканировать и в CorelDRAW переводить в вектор. Ниже вы можете ознакомиться с примерами рисунков. См. Рис 11.

2. Создание векторной модели (рисунка) в программе CorelDRAW X7. Технология и обзор необходимых инструментов в CorelDRAW X7 Итак, рисунки нарисованы и отсканированы, можно приступать к созданию векторной модели будущей резьбы. Следует отметить, что создание векторного рисунка, пригодного для дальнейшего использования в ArtCAMPro 9, относительно сложная и кропотливая работа. Программа CorelDRAW X7 обладает богатым и исчерпывающим инструментарием, который очень сильно упростит нам выполняемую работу. Давайте познакомимся с некоторыми основными инструментами, при помощи которых мы будем создавать векторный рисунок будущей резьбы. См. Рис. 12.

Инструменты «Кривая через 3 точки», «Ломаная линия», «Кривая Безье», «Перо», «В-сплайн» идеально подходят для быстрого перевода рисунка в вектор. Данный арсенал инструментов желательно использовать с включёнными привязками (для автоматического объединения узлов). См. Рис 14.

Следует отметить, что инструмент «Кривая через 3 точки» удобен при хорошем качестве обводимого (создаваемого) рисунка. Инструмент «Контур» очень удобен и необходим для автоматического построения ровных средних линий. Также данный инструмент можно использовать для построения формы всей резьбы. Инструмент «Контур» незаменим, когда переводимый рисунок очень плохого качества. См. Рис. 15.

Инструмент «Интеллектуальная заливка» применяется для автоматического создания замкнутого нового объекта на основе взаимно пересекающихся объектов. Т.к. векторная модель будущей резьбы строится только на основе замкнутых объектов (это логическая необходимость для создания управляющей программы на основе гравировки в ArtCAMPro 9), инструмент «Интеллектуальная заливка» очень сильно ускоряет и упрощает процесс перевода рисунка будущей резьбы в вектор. См. Рис. 16.

Инструмент «Перетекание» необходим и очень практичен для создания массива объектов. При помощи данного инструмента возможно автоматически распределять объекты в одну линию либо вдоль определённого пути (кривой, окружности) См. Рис. 17.

Инструмент «Преобразование» удобен для автоматического копирования и распределения объектов как вдоль одной линии, так и методом поворота вокруг осевой точки. См. Рис. 18;19.

Инструмент «Линза» эффективен для быстрого разрезания большого скопления векторов и последующего создания их копии. См. Рис. 20.

Инструмент «Удаление виртуального сегмента» позволяет быстро удалять ненужный сегмент вектора, который визуально (виртуально) образован пересечением других векторов. См. Рис. 21.

Инструмент «Нож» необходим для разрезания объекта. Причем при разрезании одного замкнутого объекта получается два независимых замкнутых объекта. Удобен для подрезания (правки) средних линий в элементах резьбы. См. Рис. 22.

Технология создания векторного рисунка резьбы. При переводе рисунка в вектор либо создания векторного рисунка с нуля, нужно придерживаться определенных простых правил (логики). Соблюдение этих правил позволит в ArtCAMPro 9 методом гравировки получить программу резьбы. Создавать вектор нужно таким образом, чтобы весь рисунок состоял из замкнутых независимых элементов (векторов), но при их сложении создавалась иллюзия целостности рисунка. См. Рис. 23.

Все элементы векторного рисунка не должны пересекаться и касаться друг друга. Средние линии должны немного (до 1мм) не доходить до пересечения. См. Рис 24.

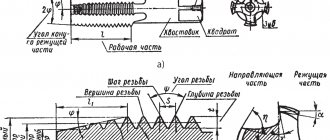

4. Используемые фрезы. Описание технологии.

Следовало бы сразу заметить, что качество инструмента, который используется на станках с ЧПУ для фрезеровки плоскорельефной резьбы, играет очень большое значение. Крайне не рекомендуется использовать некачественный инструмент от неизвестного производителя. По собственному опыту скажу, что используя некачественный инструмент можно столкнуться с рядом проблем. Например, с быстрым износом режущей кромки инструмента, не соответствии геометрии инструмента заявленной, низким качеством обработки поверхности заготовки, чрезмерными сколами при обработке, чрезмерным поднятием ворса при обработке и пр. Типы фрез, используемые при гравировке резьбы. В первую очередь это граверы (гравировальные фрезы). Используются следующие граверы: 30?- 60 градусов, 90 и 120 градусов. См. Рис. 25-26-27

Также используются концевые цилиндрические фрезы с плоским основанием диаметром от 1мм до 8 мм. Граверами выбираться боковые наклонные стенки резьбы, средние линии, лепестки, подрезки на пересечениях. Концевыми цилиндрическими фрезами выбираться фоны, также данными фрезами выполняется при необходимости обрезка резьбы по контуру (если резьба накладная или прорезная). См. Рис. 28

По личному опыту при гравировании плоскорельефной резьбы на станках с ЧПУ предлагаю использовать следующие фрезы. Фирма Dimar, страна производитель Израиль. И именно их новая линейка твердосплавных сменных граверов. См. Рис. 29.

Желательно иметь несколько держателей под пластины-граверы 30-60-90 градусов. Данными граверами можно фрезеровать средние линии, лепестки, и боковые стенки резьбы. Также для фрезерования боковых стенок резьбы для твердых пород (клен, ясень, дуб, граб) я бы рекомендовал полностью твердотельный гравер с тремя режущими ножами. См. Рис. 30

Для выборки фонов, и для обрезки по контуру рекомендую концевые цилиндрические фрезы с плоским основанием SGS Tool Company. 2-х заходные для резки и 3-х заходные для выборки глухих фонов. Страна производитель США. 5. Создание управляющей программы под плоскорельефную резьбу в ArtCAMPro 9. Данные рекомендации будут актуальны и для более поздних версий ArtCAM. После того как рисунок будущей резьбы построен в CorelDRAW X7. Его необходимо экспортировать в формат Adobe Illustrator 8.0. Далее в программе ArtCAMPro 9. Создайте новую модель с необходимыми параметрами (высота, ширина, разрешение). См. Рис. 31-32

, Импортируйте в ArtCAM ранее сохраненный векторный рисунок. «Файл» — «Импорт» — «Импорт векторов» См. Рис. 33.

Часто гравируемый рисунок состоит из большого количества элементов, к которым будут применяться различные методы гравировки. По следующей причине целесообразнее разложить рисунок по слоям. Также это поможет оперативно менять определенные параметры гравировки (подачу врезания, рабочую подачу, плоскость безопасности и пр.) Например, при фрезеровании резьбы в теле (не сквозная) можно создать следующие слои с именами: «Средние линии», «Фоны», «Лепестки», «Подрезки». Для того чтобы создать новый слой у вас в правом углу экрана должно находиться прикрепленное окно «Вектора» См. Рис 34. (Если данное окно отсутствует, нажмите на клавиатуре клавишу F7)

, Для того чтобы создать новый слой необходимо нажать значок листка (первый по счету в левом углу прикрепленного окна) См. Рис.35

Далее дайте необходимое имя новому слою, для этого необходимо произвести двойной клик левой кнопки мыши по имени слоя и вписать имя. См. Рис. 36.

Далее выделите поочередно элементы резьбы (удерживая клавишу Shift) и переместите их на нужный слой согласно логике. Правая кнопка мыши по выделенным объектам далее пункт меню «Переместить на слой», далее выбрать нужный слой из выпадающего списка. См. Рис. 37

,

Примечание! Также обратите внимание на значок «лампочки» напротив названия слоя. Нажимая на данный значок, вы сможете включать либо отключать отображение векторов находящихся на данном слое. Очень удобно для группового выделения нужных векторов методом набрасывания лассо. См. Рис. 37(2)

Как только как вектора разложили по слоям, можно перейти непосредственно к созданию управляющих программ. Рассмотрим применение инструментов гравирования в ArtCAMPro 9 на практическом примере. Векторный рисунок для выполнения практического задания вы можете бесплатно скачать здесь. См. Рис. 38

Гравировка фонов.

Отключим все слои, оставив только слой «Фоны». См. Рис 39.

Далее проведем диагностику векторов на ошибки (проверка пересечений, совпадения точек векторов, наличие петель). Для этого выделяем все вектора, относящиеся к фонам накинув лассо левой кнопкой мыши, далее в верхнем текстовом меню выбираем вкладку «Вектор» — «Диагностика векторов» См. Рис. 40

Далее нажимаем кнопку «Обнаружить», снимаем галочку «Сохранить исходные», далее «Исправить ошибки». Ошибки, которые не удалось исправить автоматически, исправляем вручную. См. Рис. 41

Следующим шагов выбираем снизу слева вкладку «УП» — 2D УП далее инструмент «Гравировка» См. Рис. 42-43

Далее создаем список инструмента, который будет использоваться при гравировке данного орнамента (кнопка «Добавить») В конкретном случае это концевая цилиндрическая фреза диаметром 1 мм (для фрезеровки фонов) и гравер 30 градусов для формирования стенок резьбы. См. Рис 44

Настроем каждую из фрез. Сначала общие параметры для всех фрез – это «Начальный проход», «Финишный проход», «Точность» установить галочки напротив параметров «Вектора на поверхности», «Смещение цилиндрического инструмента». Также необходимо установить параметр «Высота безопасности» (индивидуально, в зависимости от того как у вас закреплена заготовка и насколько выступает оснастка) См. Рис. 45

Далее настроем концевую цилиндрическую фрезу диаметром 1 мм. Настроем такие параметры как «Шаг», «Глубина за проход», «Рабочая подача», «Подача врезания», «Частота вращения», «Припуск», «Стратегия обработки». И также укажем толщину обрабатываемого материала. После установки всех параметров не забываем нажать кнопку «Вычислить» УП См. Рис 46.

Далее настроим гравер 30 градусов. Зададим следующие параметры как «Шаг», «Глубина за проход», «Рабочая подача», «Подача врезания», «Частота вращения», «Припуск», «Стратегия обработки». Также обязательно поставим галочки напротив параметра «Подрезка углов». Также хотелось бы обратить внимание на следующий параметр как «Только профиль». Установите данный параметр, если вы не хотите чтобы гравер подчищал фон за цилиндрической фрезой. Числовые настройки гравера смотрите на рис. 47.

Чтобы убедиться, что все фрезы настроены правильно, сделайте визуализацию (имитацию) УП. Для этого выберите в верхнем текстовом меню «УП» — «Имитация всех УП» См. Рис. 48

Следующим шагом у нас будет настройка фрезы для обработки средних линий. Отключим отображение УП, также отключим слой с фонами. Выберем в ArtCAMPro 9 инструмент 2D УП «Гравировка по средней линии» См. Рис 49

Далее выберем гравировальный инструмент, в данном случае это гравер 90 градусов (следует отметить, что если вы желаете получить более глубокие средние линии, то выберете гравер 60 градусов), далее настроем необходимые параметры фрезы и инструмента «Гравировка по средней линии» См. Рис. 50.

Далее просчитываем максимальную глубину и ширину нажав кнопку «Средняя линия» См. Рис. 51

Следующим шагом не забываем вычислить УП. Завершающий этап для данного практического примера это формирования пересечений так называемых «подрезок». Спрячем слои содержащие фоны и средние линии. Оставим только слой содержащий не замкнутые вектора которые будут формировать подрезки См. Рис 52

Далее выберем инструмент 2D УП «Обработка по профилю». Выберем необходимую фрезу. В данном случае это 30 градусный гравер (такой же, как и при гравировке фона) глубина фрезеровки 1.2 мм. Остальные настройки инструмента как на рисунке. См. Рис. 53

Следует заметить, что иногда вектора для формирования пересечений необходимо развернуть, чтобы фреза прошла с нужной нам стороны вектора. Для того чтобы развернуть вектор выделите его, далее правая кнопка мыши, в появившемся меню выберите пункт «Развернуть вектора» См. Рис. 54

Запустите финальную визуализацию всех УП. Если вы все сделали правильно у вас должно получиться как на рисунке. См. Рис 55

Резка лазером

Сегодня это самый быстрый и экономичный способ раскроя древесного материала. Осуществляется газовым СО2-лазером, то есть без механического контакта с заготовкой. Это позволяет проводить резку по самым сложным контурам и с мельчайшей детализацией. Никакими другими инструментами или станками такой точности добиться невозможно. А применение компьютерных программ позволяет превратить работу в максимально безотходное производство.

Лазерному раскрою поддаются любые материалы из древесины. Даже шпон толщиной всего 0,6 мм. Вообще, технология открывает очень большие возможности, позволяя вырезать оригинальные сюжеты. В работе декораторов и мебельщиков без этой установки не обойтись.

Правда, принцип работы требует высокой квалификации. Дерево – легковоспламеняющийся материал, а потому нуждается в постоянном охлаждении. Для этого станок осуществляет поддув в зону резки, регулируемый оператором. Таким образом, достигается максимальная чистота обработки (не образуется нагар) и одновременно проводится термическая обработка детали (она контрастней выглядит и дольше служит).

Различные породы дерева режутся с определенной мощностью луча и силой поддува. А, если заготовка сучковатая, то это ещё больше усложняет процесс. «Высшего пилотажа» требует резка фанеры, т.к. клеевые слои горят сильнее древесины. Для знакомства с лазерной резкой отлично подойдет станок Yueming серии CMA.

Резка гидроабразивная

Уникальная технология «ТЕХТРАН», разработанная ещё советскими учеными для «оборонки», и только сравнительно недавно ставшая доступной широкой общественности.

Принцип действия заключается в резке любых листовых материалов сверхтонкой струей воды. Смешиваясь с абразивом, под очень высоким давлением она подается на режущую головку, где превращается в тончайший волосок. Скорость выхода струи позволяет резать даже металл, не говоря уже о дереве.

В наше время в технологию внедрили систему ЧПУ, что дало возможность не просто резать, а программировать обработку материала по любому эскизу. Точность резки – 0,1 мм. При скорости до 100 м/час рез деревянного материала получается холодным, деталь не нагревается и не деформируется. Края среза получаются чистыми и не нуждаются в доработке.

Владислав Пермин, специально для Equipnet.ru