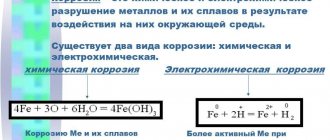

Одним из требований, предъявляемых к гидроцилиндрам, является устойчивость их деталей к коррозии и износу. Чтобы обеспечить долговременную работоспособность цилиндра и поршня, используются высокопрочные конструкционные материалы и специальные защитные покрытия.

Наиболее распространенными механизмами управления различного оборудования являются гидравлические системы. Источником привода в них выступают гидроцилиндры – поршневые, плунжерные, телескопические и другие. Преобразовывая энергию давления в механическую энергию, они приводят в движение нужные части машин.

Гидроцилиндры каждого типа имеют свои конструктивные особенности. Самые распространенные – поршневые: простые, удобные и эффективные, они используются в самых разных сферах эксплуатации. Свое название эти устройства получили по основному действующему компоненту – гидравлическому поршню.

Принцип работы гидравлического поршня

Поршень является основным рабочим звеном гидроцилиндра. Под воздействием рабочей среды, которая поступает в его полость, поршень движется возвратно-поступательно. Скорость его перемещения зависит от интенсивности нагнетания жидкости. В результате достигается основная цель работы гидроцилиндра – преобразование и передача энергии.

Усилие поршня передает шток, соединенный с ним посредством пальца. Ход поршня ограничивают крышки цилиндра. Жесткий контакт этой пары предотвращают специальные тормозные устройства – демпферы.

В рабочей камере поршень и шток образуют две полости – поршневую и штоковую. Первая ограничена стенками корпуса и поршня, вторая – поверхностями корпуса, поршня и штока.

Чтобы рабочая жидкость не вытекала из корпуса цилиндра, эти полости должны быть герметичными, поэтому поршень оснащают специальными уплотнениями – манжетами из маслостойкой резины.

ИСПЫТАНИЯ

Приемка гидроцилиндров осуществляется по ГОСТ 22976—78, 18464—80 с учетом требований отраслевого стандарта ОСТ 22—1417—79 и имеет целью определение согласованности с чертежами и ТУ. Для гидроцилиндров серийного производства назначаются испытания приемосдаточные, периодические, типовые. Перечень проверяемых показателей приведен в табл. 3.

Таблица 3 Показатели испытаний

Гидравлические схемы стендов под проведение испытаний приемо-сдаточных и периодических изображены на рис.6 и 7.

До испытания следует удостовериться, что гидроцилиндр отвечает требованиям изготовления, осмотреть состояние монтажных поверхностей и присоединительных отверстий и обкатать на холостом ходу.

Рисунок 6 — Стенд испытания ГЦ на прочность при статической нагрузке, наружную герметичность и внутренние утечки, давления страгивания и холостого хода:

1 — испытуемый гидроцилиндр; 2 — манометр; 3 — вентиль; 4 —- мерная емкость; 5 — гидрораспределитель; 6 — фильтрующая ‘ установка; 7 — термометр; 8 — гидробак; 9 — насос; 10 — теплообменник; 11 — предохранительный клапан; 12 — фильтр

Рисунок 7 — Стенд испытания ГЦ на толкающее и тянущее усилие штока, полный и механический КПД, ресурс и торможение;

1 — испытуемый гидроцилиидр; 2 — динамометр; 3 — конечный выключатель; 4 — нагрузочный гидроцилиндр; 5 — манометр; 6 — крап-демпфер; 7 — обратный клапан; 8 — дроссель; 9 — насосная станция; 10 — гидрораспределитель

Требования к поршням и другим деталям гидроцилиндров

Поршень, шток и корпус гильзы в процессе работы испытывают большие нагрузки, поэтому изготавливаются из высокопрочных металлов.

Поршни, контактирующие с внутренними стенками гильзы всей поверхностью, выполняются из материалов с высокими антифрикционными свойствами – латуни, фторопласта или бронзы. Поршни со специальными направляющими и уплотняющими кольцами – из стали.

Поршневые гидроцилиндры должны отличаться:

- Плавностью и равномерностью передвижения поршня по всей длине хода

- Малыми боковыми нагрузками на штоки – во избежание быстрого изнашивания уплотнений, поршней и рабочей поверхности цилиндра

- Отсутствием наружных утечек рабочей жидкости через неподвижные уплотнения (на подвижных поверхностях наличие масляной пленки без каплеобразования допускается)

- Минимальным внутренним перетеканием жидкости из одной полости цилиндра в другую (существует определенная техническая норма)

- Наличием грязесъемников, предотвращающих попадание грязи и пыли в полости цилиндров

- Устойчивостью рабочих поверхностей цилиндро-поршневой группы к коррозии и износу (лучше, если они будут иметь защитные покрытия)

Последнее требование особенно актуально для производителей гидравлического оборудования.

Проблема усиленного износа цилиндров и поршней наиболее эффективно решается с помощью антифрикционных твердосмазочных покрытий. В России они выпускаются под брендом MODENGY.

Покрытия облегчают скольжение контактирующих поверхностей и предотвращают фрикционный износ. Они одновременно выполняют смазочные и защитные функции.

Для обработки гидравлических поршней, штоков и гильз цилиндров используется антифрикционное твердосмазочное покрытие MODENGY 1006.

В состав данного покрытия входят сразу два вида твердых смазок – дисульфид молибдена и поляризованный графит – поэтому оно обладает очень высокой несущей способностью и износостойкостью. MODENGY 1006 может применяться даже в экстремальных условиях эксплуатации поршневых цилиндров.

Материал наносится на штоки, стенки гильз и соприкасающиеся с ними поверхности поршней. Cмазочно-защитная пленка предупреждает возникновение задиров, скачкообразное движение сопряженных элементов и их коррозионный износ.

Под резиновые уплотнения поршней рекомендуется наносить другое покрытие, совместимое с эластомерами – MODENGY 1010.

Перед использованием покрытий металлические поверхности обязательно подготавливаются с помощью Очистителя металла MODENGY и Специального очистителя-активатора MODENGY. Первый эффективно удаляет любые виды загрязнений и обезжиривает детали, второй обеспечивает хорошую адгезию покрытий.

ОСОБЕННОСТИ СИЛОВЫХ ГИДРОЦИЛИНДРОВ

Отметим особенности, свойственные силовым гидроцилиндрам

1) гидроцилиндры способен функционировать как гидродвигатель и как гидронасос;

2) высокая герметичность устройства;

3) и КПД, близкий к 100%;

4) плавность хода штока;

5) низкий уровень шума;

6) продолжительный срок эксплуатации;

7) высокая эксплуатационная надежностью.

В настоящее время ряд производителей предлагают новые подходы к производству цилиндров.

В соответствии с новым технологическим процессом цилиндры изготавливаются из бесшовных холоднотянутых хонингованных или полированных труб и хромированных штоков с окончательно обработанными рабочими поверхностями открывает широкие перспективы, позволяя создавать высококачественные цилиндры по индивидуальному проекту при минимальных трудозатратах. Судя по всему, это единственный пример в приводной технике. Во всяком случае, неизвестны факты аналогичного проектирования электродвигателей.

Виды поршневых гидроцилиндров

В зависимости от конструктивных особенностей и принципа работы (движения жидкости) существуют поршневые гидроцилиндры:

- Одностороннего и двустороннего действия

- С односторонним и двусторонним штоком

- С подвижным штоком и подвижным корпусом

В гидроцилиндрах одностороннего действия выдвижение штока осуществляется за счет создания давления рабочей жидкости в поршневой полости, в исходное положение он возвращается от усилия пружины.

В цилиндрах двустороннего действия усилие на штоке создается и при прямом, и при обратном движении поршня – за счет давления рабочей жидкости в поршневой и штоковой полостях.

При прямом ходе поршня на шток передается больше усилия, а скорость его движения меньше, чем при обратном ходе – из-за разницы в площадях, к которым приложена сила давления рабочей жидкости.

Если существует необходимость в создании одинаковых усилий или одинаковых скоростей перемещения выходных звеньев, используются гидроцилиндры с двухсторонним штоком. В них один поршень связан с двумя штоками. В современной технике применяются две разновидности таких конструкций: с закрепленным цилиндром и с закрепленным штоком.

Существуют также телескопические гидроцилиндры одностороннего и двустороннего действия. Они состоят из нескольких цилиндров, один из которых размещен в полости другого. При сравнительно малых размерах телескопические конструкции имеют большой ход штока, поэтому очень эффективны.

Фитинги с регулировкой расхода воздуха

Изменяя расход воздуха, поступающего в пневмоцилиндр, или расход воздуха, выходящего из него, мы можем регулировать скорость работы цилиндра. Для этого используются специальные фитинги с регулировкой расхода, также называемые дросселями. Рассмотрим конструкцию дросселя на примере фитинга MV 34 .. .. /B (рисунок 2). Фитинг-регулятор расхода имеет сужение 3, к которому с помощью микрометрического винта 1 подводится регулирующий элемент 2. Таким образом, вращением винта изменяется размер проходного сечения фитинга и, следовательно, расход через него. На рисунке 2 также показано обозначение данного фитинга на пневмосхемах.

Очевидно, что установка таких фитингов на обоих портах пневмоцилиндра (P1 и P2) не позволит независимо управлять скоростью прямого и обратного хода штока цилиндра, поскольку дросселирование потока воздуха при прохождении через фитинг происходит в обоих направлениях. В итоге скорость движения штока будет ограничена наименьшим расходом воздуха.

Рисунок 2 – Фитинг с регулировкой расхода серии MV 34 .. .. /B

Для независимого управления скоростью прямого и обратного хода штока пневмоцилиндров применяют фитинги-регуляторы расхода с обратным клапаном. Их обозначение на пневмосхемах приведено на рисунке 3а. При направлении движения воздуха слева направо обратный клапан закрыт, и воздух через него не проходит (красная стрелка на рисунке 3б). Воздух проходит через дросселирующее устройство, с помощью которого осуществляется регулировка расхода (синяя стрелка на рисунке 3б). При направлении движения воздуха справа налево обратный клапан открывается, и основная часть потока воздуха проходит через него (красная стрелка на рисунке 3в). Некоторая часть воздуха продолжает проходить через дросселирующее устройство (синяя стрелка), однако, это практически не влияет на расход воздуха в целом.

Рисунок 3 – Принцип работы дросселя с обратным клапаном

Таким образом, использование дросселей с обратным клапаном обеспечивает регулирование расхода при движении воздуха в одном направлении и максимальный расход при движении воздуха в противоположном направлении. Поэтому при монтаже фитингов-регуляторов расхода с обратным клапаном следует соблюдать направление включения, указанное на пневмосхеме. Как правило, на самом фитинге нанесено его условное графическое обозначение, по которому становится понятно, в каком направлении осуществляется регулирование расхода воздуха, а в каком — обеспечивается полный расход. Например, на рисунке 4 показано расположение такого обозначения для фитингов с регулировкой расхода MV 21 и MV 34.

Рисунок 4 – Фитинги-регуляторы расхода с обратным клапаном

Уплотнение штока гидроцилиндра

Уплотнение

штокагидроцилиндра

по своей структуре так же является многосоставным. В стандартном виде оно содержит всего два элемента. Первый — динамический, предназначен для обеспечения низкого трения и обеспечения эксплуатации на больших скоростях. Данный элемент изготавливают из материала, совместимого со многими рабочими средами. Второй элемент — кольцо круглого сечения — статический, обеспечивает герметичность. Исходя из конструкции

гидроцилиндра для уплотненияштока

, применяют следующие виды изделий:

- Полукомпактное уплотнение штока

- Полукомпактное уплотнение штока с дополнительной уплотнительной кромкой

- Полукомпактное уплотнение штока с дополнительной уплотнительной кромкой и с кольцом против выдавливания

- Полукомпактное уплотнение штока с дополнительной уплотнительной кромкой, с кольцом против выдавливания и с усиливающим элементом

- Уплотнение штока с асимметричным профилем

- Уплотнение штока с асимметричным профилем и дополнительной уплотнительной кромкой

- Уплотнение штока с асимметричным профилем, с дополнительной уплотнительной кромкой и с кольцом против выдавливания

- Одностороннее уплотнение штока

- Компактное уплотнение штока одностороннего действия с кольцом против выдавливания и эластичным уплотнительным элементом

- Уплотнение штока, усиленное пружиной

- Двухстороннее уплотнение штока

Исходя из эксплуатационных условий работы гидроцилиндра и типа конструкции, в качестве материала для изготовления штоковых уплотнений могут использовать следующие вещества:

- Полиуретан PU

- Политетрафторэтилен PTFE

- Нитрил-бутадиеновый каучук NBR

- Термопластичная полиэфирная смола TPE

| Свойства | Материал изготовления грязесъемников для гидроцилиндров | |||

| PU | PTFE + бронза | PTFE + карбон | TPE | |

| Температура | от -45° до +100°С | По схеме* | от -200° до +200°С | от -40° до +100°С |

| Скорость | ≤ 0,5 м/с | ≤ 15 м/с | ≤ 15 м/с | ≤ 0,5 м/с |

| Давление | ≤ 700 бар | ≤ 600 бар | ≤ 300 бар | ≤ 500 бар |

Схема температурных режимов для резинотехнических компонентов

| Резина NBR | Резина FKM | Резина VMQ |

| -30°С +130°С | -30°С +200°С | -60°С +200°С |

Опорно-направляющие кольца для гидроцилиндра

Опорно-направляющие кольца используют как заменитель стандартных направляющих из бронзы. Эти изделия способны обеспечивать прямолинейное движение штока, предотвращая контакт металла штока с металлом на крышке гидроцилиндра (опорно-направляющие кольца штока) либо же контакт металла поршня и гильзы (опорно-направляющие кольца поршня) в момент воздействия нагрузок радиального типа перпендикулярно направления их движения. По типу конструкции, опорно-направляющие кольца

имеют следующее предназначение:

- Штоковое опорно-направляющее кольцо

- L-образное штоковое опорно-направляющее кольцо

- Т-образное штоковое опорно-направляющее кольцо

- Поршневое опорно-направляющее кольцо

- Опорно-направляющее кольцо штока и поршня

- Опорно-направляющее кольцо плунжерного гидроцилиндра

Исходя из эксплуатационных условий работы гидроцилиндра и типа его конструкции, могут быть использованы следующие материалы для изготовления опорно-направляющих

колец

:

- Фторопласт

- Полиамид

- Армированная ткань

| Фторопласт | Арамидная ткань | Полиамид | |

| Температура | От -40°С до +200°С | От -40°С до +120°С | От -40°С до +100°С |

| Скорость | ≤ 5 м/с | ≤ 1 м/с | ≤ 1 м/с |

| Нагрузка | ≤ 15 Н/мм2 при 20° | ≤ 50 Н/мм2 при 120° | ≤ 30 Н/мм2 при 100° |

Материалы

Направляющие кольца изготавливаются из антифрикционных износо и масло-стойких материалов. Рассмотрим самые популярные:

Материалы уплотнительных колец

- Фторопласт – бирюзовый цвет, устойчивость к механическим, фрикционным и термическим нагрузкам, устойчивость к агрессивным веществам, маленькая электрохимическая коррозия, низкий коэффициент поглощения воды и отсутствие магнитных свойств.

- Хлопчатобумажная ткань – светло коричневый цвет, высокая механическая прочность, легко механически обрабатываются, стойкость к агрессивным средам.

- Арамидная ткань – серо черный цвет, применяется для центровки поршня, стойкая к агрессивным средам, повышенная ударная прочность, стойкость к износу и термостойкость.

Грязесъемник для уплотнения гидроцилиндров

Грязесъемник имеет довольно-таки нарицательное название. Данный вид уплотнений для гидроцилиндра

в буквальном смысле снимает всю грязь, которая попадает снаружи на шток. Кроме того, он защищает систему от попадания пыли или других инородных веществ. Такие характеристики ему позволяет обеспечить специальная кромка. Кстати говоря, в зависимости от конкретного типа

гидроцилиндра для уплотнения

могут использоваться грязесъемники с различными типами исполнения. Например, особо востребованы следующие разновидности:

- Грязесъемник

- Грязесъемник внешний

- Грязесъемник с внешней кромкой

- Грязесъемник с внешней кромкой для эксплуатации в тяжелых условиях

- Грязесъемник с дополнительным выступом

- Грязесъемник двухстороннего действия

- Грязесъемник двухстороннего действия с дополнительным выступом

- Грязесъемник в металлическом каркасе

- Грязесъемник с внутренним металлическим каркасом

В зависимости от конструкционного исполнения и эксплуатационных условий, материалом для изготовления подобных гидравлических уплотнений

могут стать следующие вещества:

- Полиуретан PU

- Политетрафторэтилен PTFE

- Нитрил-бутадиеновый каучук NBR

- Термопластичная полиэфирная смола TPE

| Свойства | Материал изготовления грязесъемников для гидроцилиндров | |||

| PU | PTFE + бронза | NBR | TPE | |

| Температура | от -45° до +100°С | По схеме* | от -40° до +100°С | от -45° до +140°С |

| Скорость | ≤ 0,8 м/с | ≤ 15 м/с | ≤ 0,2 м/с | ≤ 0,4 м/с |

| Твердость | 93° Шор А | 70° Шор А | 90° Шор А | 55° Шор D |

Схема температурных режимов для резинотехнических компонентов

| Резина NBR | Резина FKM | Резина VMQ |

| -30°С +130°С | -30°С +200°С | -60°С +200°С |