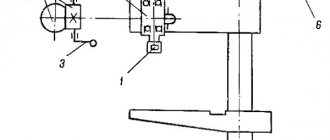

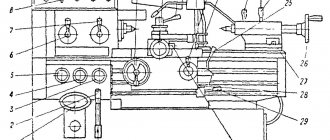

Основные части станка

Расположение и обозначение составных частей оборудования

1. Привод. 2С132.21.000 (1400 мин-1) 2. Коробка скоростей. 2С132.20.000 (1400 мин-1) 3. Насос плунжерный. 2С132К.24.000 4. Коробка подач. 2С132.30.000 5. Основание. 2С132.10.000 6. Механизм управления скоростями и подачами. 2С132.25.000 7. Шпиндель. 2С132.50.000 8. Электрооборудование. 2С132.95.000* (Российская) Электрооборудование. 2С132.92-1.000* (Телемеханик) 9. Сверлильная головка. 2С132.40.000 10. Система охлаждения. 2С132.80.000 11. Ограждение зоны резания. 2С132.45.000* * — Дополнительная опция

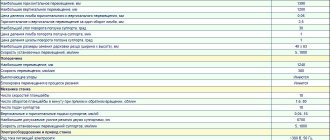

Технические характеристики 2С132

| Основные параметры | Размеры |

| Наибольшая высота заготовки, мм | 600h14 |

| Наибольшая масса устанавливаемой заготовки, не более,кг | 600 |

| Максимальный диаметр сверления в стали 45 по ГОСТ 1050, мм | 3-32 (50**) |

| Пределы диаметров нарезания резьбы в стали средней твердости | М3…М33 |

| Наибольшая масса инструмента, устанавливаемая на станке, не более, кг | 6 |

| ХАРАКТЕРИСТИКА ПОДЪЕМНОГО СТОЛА | |

| Размеры рабочей поверхности стола, не менее, мм: Ширина Длина Количество Т-образных крепежных пазов, шт Ширина Т-образных пазов, мм Расстояние между Т-образными пазами, мм | 500h14 500h14 3 18H12 100±0,4 |

| ХАРАКТЕРИСТИКА РАБОЧЕГО ПРОСТРАНСТВА | |

| Наибольшее перемещение шпинделя, мм | 250 |

| Наибольший ход подъемного стола, мм | 300 |

| Наибольшее установочное перемещение сверлильной головки, мм | 170 |

| Наибольшее расстояние от оси шпинделя до направляющей колонны, мм | 300 |

| Наибольшее расстояние от торца шпинделя до рабочей поверхности стола, мм | 750 |

| ХАРАКТЕРИСТИКА ШПИНДЕЛЯ | |

| Размер внутреннего конуса конца шпинделя по ГОСТ 25557 | Морзе 4 Морзе 5* |

| Степень точности конуса | АТ7 |

| ХАРАКТЕРИСТИКА ГЛАВНОГО ПРИВОДА | |

| Крутящий момент на шпинделе, не более, Hм | 400 |

| Осевое усилие на шпинделе ,не более, H | 15000 |

| Пределы частот вращения шпинделя, мин-1: | 31,5…1400±10,1% |

| Число ступеней рабочих подач, шт | 9 |

| Пределы рабочих подач шпинделя, мм/об | 0,10; 0,14; 0,20; 0,28; 0,40; 0,56; 0,80; 1,12; 1,60±10,1% |

Станок соответствует требованиям безопасности согласно российским стандартам, европейским директивам и нормам:

- ГОСТ 12.2.009-99. Станки металлообрабатывающие. Общие требования безопасности.

- ГОСТ Р 51333-99 (EN 292-1-91, EN 292-2-91). Безопасность машин. Основные понятия, общие принципы конструирования. Термины, технологические решения и технические условия.

- ГОСТ Р 51334-99 (ЕN 294-92) Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону.

- ГОСТ Р 51335-99 (ЕN 349-93) Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела.

- ГОСТ Р 51336-99 (ЕN 418-92) Безопасность машин. Установка аварийного выключения. Функции. Принципы проектирования.

- ГОСТ Р 51337-99 (ЕN 563-94) Безопасность машин. Температуры касаемых поверхностей. Эргономические данные для установления предельных величин горячих поверхностей.

- ГОСТ Р 51339-99 (ЕN 811-96) Безопасность машин. Безопасные расстояния для предохранения нижних конечностей от попадания в опасную зону.

- ГОСТ Р 51342-99 (ЕN 953-97) Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств.

- ГОСТ Р 51343-99 (ЕN 1037-95) Безопасность машин. Предотвращение неожиданного пуска.

- ГОСТ Р 51345-99 (ЕN 1088-95) Безопасность машин. Блокировочные устройства, связанные защитными устройствами – Принципы конструирования и выбора.

- ГОСТ Р 51344-99 (ЕN 1050-96) Безопасность машин. Принципы оценки риска.

- ГОСТ Р МЭК 60204-1-99 Безопасность машин. Электрооборудование машин и механизмов. Часть 1: Общие требования.

- Объединенная Директива ЕС по машиностроению (93/68/EG).

- Директива о низком напряжении (73/23/EWG).

- ЕN 954-1 Безопасность машин. Элементы системы управления, имеющие отношение к безопасности.

- ГОСТ Р ЕН 12717-2006 (EN 12717) Безопасность металлообрабатывающих станков. Сверлильные станки.

- ЕN 1005-2 Безопасность машин. Физические возможности человека. Часть 2. Максимальные усилия при управлении объектами, связанными с машинами.

- EN 1050 Безопасность машин. Принципы оценки риска.

Уровень шума станка

На станке при типовых условиях эксплуатации на рабочем месте оператора уровень звука не превышает 80 дБА.

При работе станка на холостом ходу при частоте вращения шпинделя 1000 об/мин уровень звука на рабочем месте составляет 76 дБА.

Корректированный уровень звуковой мощности составляет 87 дБА.

Неопределенность измерения звуковой мощности соответствует стандарту ИСО 3746 и при доверительной вероятности 95% равна ± 1,96 σR от измеренного значения, где σR = 3 дБА.

Шумовые характеристики измерялись в соответствии с методикой стандарта ГОСТ Р 51402-99 (ИСО 3746-95) с учетом требований, изложенных в ИСО 230-5 и EN 12840. Фактические параметры зависят от динамических характеристик обрабатываемого изделия, числа оборотов шпинделя и других условий резания.

Повышенному уровню шума станка способствуют:

— обработка нежестких и тонкостенных заготовок;

— обработка инструментом с большим вылетом;

— работа испорченным или сломанным инструментом;

— работа в условиях интенсивных автоколебаний.

Для избежания повышений шумности при работе на станке рекомендуется использовать исправный инструмент с высокой жесткостью.

При обработке длинных деталей использовать поддерживающие люнеты.

При обработке тонкостенных деталей применять вибропоглощающие вставки.

Рекомендуется избегать режимов резания, на которых возникают интенсивные высокочастотные автоколебания.

Вид климатического исполнения УХЛ4 или Т3 по ГОСТ 15150-74. Нижнее рабочее значение температуры окружающего воздуха должно быть не ниже +1ºС, верхнее рабочее значение температуры окружающего воздуха — не выше +35ºС, относительная влажность должна быть не более 80% при 25ºС. Запыленность помещения в пределах санитарной нормы.

Станок не должен подвергаться воздействию местного нагрева и сильных температурных перепадов.

Режим работы станка и марки масел и СОЖ:

Режим работы — Ручной

Рекомендуемая марка СОЖ, не влияющая на работоспособность изделий из маслостойкой резины — Эмульсол «РОСОЙЛ-500» ТУ 0258-009-06377289-2000

Количество заливаемой СОЖ — 18,7 л

Допустимые марки масел в системе смазки — ИНСп 65И-20А ГОСТ 20799-88 ЛКС-2

| ГАБАРИТНЫЕ РАЗМЕРЫ И МАССА | |

| Габаритные размеры станка, не более, мм: Длина х ширина х высота | 870х1110х2700 |

| Площадь, занимаемая станком, м2 | 0,97 |

| Масса станка, не более, кг | 1200 |

| ХАРАКТЕРИСТИКА ЭЛЕКТРООБОРУДОВАНИЯ | |

| Род тока питающей сети ГОСТ Р МЭК 60204-1 -частота тока, ГЦ -напряжение, В | Переменный трехфазный 50±1 380+10%, -15% |

| Электродвигатель главного движения: Номинальная мощность, кВт Номинальная частота вращения, мин-1 | 4 1430 |

| Показатели точности и шероховатости обработки (в партии) образцов-изделий: точность: При сверлении: При развертывании | Н12 Н8 |

| Шероховатость внутренней поверхности образца-изделия, Ra: после сверления после развертывания | 6,3 1,6 |

| ** сверление отверстий диаметром более 35 мм допускается при минимальных подачах (S=0.1; 0.14 мм/об) и оборотах (n=63; n=90 мм/об), и с предварительным просверливанием отверстия меньшего диаметра. *Опция | |

Основные виды работ станков вертикально-сверлильных 2С132 и 2С132К:

— разнообразные сверлильные операции по металлу, в ручном и полу-автоматическом режиме. Механическая подача инструмента настраивается через свою коробку подач.

— нарезание резьбы, внутренней, метрической. Настраивается величина хода подачи, скорость подачи метчика и включение реверса.

— рассверливание отверстий большего диаметра, сверление в чугуне, цветных сплавах, зенкование, развертывание

— на станке 2С132К имеется возможность продольной и поперечной подачи заготовки, наподобие фрезерного станка. Возможна фрезерная обработка небольших заготовок.

Комплектация и принадлежности станка 2С132

Станок поставляется изготовителем в следующем виде:

- подвижный стол находится в нижнем положении с зажатым в тисках брусом, в который упирается сверлильная головка, стол и сверлильная головка зажаты на колонне зажимными болтами;

- сверлильная головка опущена на упор стола и на деревянный брус, зажатый в тисках, закрепленных на столе;

Станок в сборе, включая электрооборудование, упаковывают в ящик № 1.

Принадлежности, которые входят в комплект и стоимость станка, упаковывают в ящик № 2: Рукоятка подъема стола и сверлильной головки, ключи к электрошкафу Д73—72, 2 шт, муфта эластичная.

Принадлежности, поставляемые за отдельную плату (упаковывают в отдельные ящики)

Втулки переходные

- 6100-0142 (0202), 3/1

- 6100-0144 (0204), 4/2

- 6100-0145 (0205), 4/3

- 6100-0146 (0206), 5/3 *

- 6100-0147 (0207), 5/4 *

Клинья к инструменту

- 7851-0012, *

- 7851-0013, *

- 7851-0014, **

Ключи 7812-0375, 7812-0378; Отвертка 7810-0327; Ключ гаечный 7811-0023(17-19); Патрон сверлильный ПСС-10; Оправка 6039-0022; Тиски СТ160.000; Стол плавающий СП 132.000; Стол крестовый СК02.000; Насос охлаждения; Упаковка станка — по согласованию с заказчиком.

Техническая документация

- Руководство по эксплуатации. Часть 1. 2С132.00.000РЭ1

- Руководство по эксплуатации. Часть 2. Электрооборудование. 2С132.95.000РЭ2*

- Руководство по эксплуатации Часть 2. Электрооборудование. 2С132.92-1.000РЭ2*

- Руководство по эксплуатации. Часть3. Сведения о приемке. 2С132.00.000РЭ3

- Эксплуатационные документы комплектующих изделий на: тиски станочные, двигатель главного движения, насос охлаждения

*Опция; ** Для станков с конусом КМ5

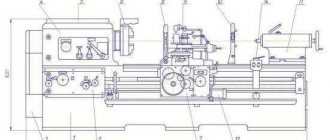

Рабочее пространство станка — схемы, символы и расшифровка

В месте установки станка необходимо обеспечить следующее: — достаточно свободное пространство вокруг станка; — достаточное пространство для перемещения оператора; — достаточное пространство для работ по обслуживанию и ремонту; — дверь электрошкафа станка должна полностью открываться не менее чем на 120º; — площадь для размещения стеллажей для заготовок и изделий, бункера для заготовок (изделий), тележки для стружки, тележки для инструментов и т.д..

Вблизи станка нежелательно размещение шлифовальных станков, работающих без охлаждения, крупного обдирочного и кузнечно-прессового оборудования.

Установочные и присоединительные размеры станка, эскизы конца шпинделя и подъемного стола

Механика главного движения (шпинделя) и механика подач

Пульт управления с обозначением символов и органов управления

Графические символы на станке

Применение и описание сверлильного станка 2С132Л:

для сверлильных работ по металлу, это обычно крупные и высокие заготовки, тиски с заготовкой могут устанавливаться на основание станка или на поворотный наклоняемый стол. Поворот рабочего стола осуществляется за счет круглой колонны. Сверлильный станок 2С132Л может применяться и в мастерских для небольших работ и на промышленном производстве, при серийной работе. Подача сверла ручная или механическая, переключение передач зубчатое. Производительность может быть единичная, когда требуется постоянная переналадка при смене заготовок, и серийная, для этого станок обладает автоматическими подачами инструмента в зону обработки.

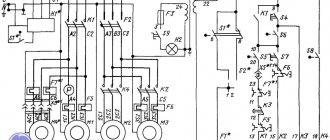

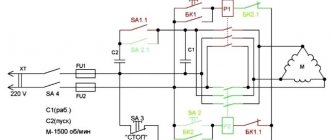

Характеристики электрооборудования

| Основные параметры | Размеры |

| Питающая сеть: Род тока Частота тока, ГЦ Напряжение, В | переменный, трехфазный 50 (60*) + 2% 380 (220*) +10% |

| Электродвигатель привода главного движения: Номинальная мощность, кВт Номинальная частота вращения, мин—1 | 4 1430 |

| Электронасос системы охлаждения: Мощность, кВт Подача, л/мин | 0,12 22 |

| Количество электродвигателей на станке | 2 |

| Суммарная мощность установленных на станке электродвигателей, кВт | 4,12 |

Степень защиты электрооборудования

Электрическая панель вмонтирована в нише колонны.

Дверца ниши снабжена специальным замком и ключом, там же расположен предупреждающий знак «Опасное напряжение».

Корпус пульта управления имеет степень защиты IP44, ниша колонны имеет исполнение по степени защищенности IP43 по EN 60529.

Подключение станка к электросети должен производить специально подготовленный персонал, имеющий допуск по работе с электрооборудованием до 1000 В, ознакомившийся с разделом 2С132.95.000РЭ2 или 2С132.92-1.000 РЭ2.

После подключения к электросети все электрооборудование должно быть проверено на безупречную работу. Необходимо обеспечить правильное заземление станка и правильную изоляцию всех выходов. Все переключатели перевести в их исходное или нулевое положение, проверить, что все выключатели станка, конечные выключатели с ручным управлением и иные выключатели правильно установлены для надежной наладки.

После установки станка, до подключения его к цеховой сети, необходимо произвести замеры электрического сопротивления между шиной заземления и любой металлической частью станка с расположенными на ней элементами электрооборудования, которые могут оказаться под напряжением выше 24В в результате пробоя изоляции проводов. Измеренное сопротивление не должно превышать 0,1 Ом.

Меры по обеспечению безопасности

Безопасность труда на станке обеспечивается его изготовлением в соответствии с требованиями ГОСТ 12.2.009-99, EN 292-1,2 и EN 60204-1.

Безопасность труда на станке обеспечивается наличием в конструкции станка указанных ниже устройств, выполненных в соответствии с требованиями, изложенными в российских стандартах, европейских директивах и нормах:

— защитного ограждения зоны резания;

— блокировок;

— внешнего устройства для запирания вводного выключателя;

— фиксаторов рукояток;

— предохранительных устройств.

Защитные и предохранительные устройства

Станок снабжен перемещаемым ограждением, закрывающим конец шпинделя, патрон и режущий инструмент на время вращения главного привода. При отводе ограждения от шпинделя блокируется питание цепей управления станком в отключенном состоянии.

Уборка сливной стружки должна производиться с использованием специального металлического крючка при остановленном вращении шпинделя. Мелкая стружка может быть убрана щеткой при вращении инструмента в отведенном состоянии.

В механизме установлен блокирующий конечник защитного ограждения зоны резания и запрещающий вращение шпинделя на время отвода ограждения из зоны резания. Повторный «пуск» шпинделя возможен только при нажатии на пусковые кнопки при закрытом положении ограждения.

Станок имеет автоматическое торможение шпинделя. Время торможения шпинделя после его выключения на всех частотах вращения не превышает 5 с. При частоте вращения шпинделя свыше 3000 мин-1 время торможения после его выключения не регламентируется.

Рукоятки и другие органы управления станка снабжены надежными фиксаторами, не допускающими самопроизвольных перемещений отдельных сборочных единиц станка.

Запирание вводного выключателя. Для электрооборудования российского производства: автоматический вводной выключатель-разъединитель расположен с правой стороны колонны. После выключения станка выключатель необходимо заблокировать специальным запором. Для электрооборудования : Вводной выключатель-разъединитель расположен с правой стороны колонны и имеет запирающее устройство. Включение вводного выключателя-разъединителя должно быть невозможно без замка, не входящего в комплект поставки. Для установки / снятия навесного замка при его эксплуатации имеются отверстия на рукоятке привода вводного выключателя.

Станок снабжен предохранительной муфтой в цепи подач от перегрузки, отрегулированной по осевому усилию на 15 % больше допустимого. В случае возникновения прощелкивания предохранительной муфты оператору необходимо остановить станок и изменить режим резания.

Пружинный противовес предотвращает самопроизвольное опускание шпинделя и обеспечивает плавное перемещение на всей длине хода.

На пульте управления станка установлена кнопка «Аварийный стоп» с грибовидным толкателем увеличенного размера, окантованная кругом желтого цвета.

Меры безопасности при подготовке к работе и при работе станка

До подключения станка к электросети необходимо проверить:

— надежность контакта заземляющих проводов;

— соответствие напряжения в сети и электрооборудовании станка.

Ознакомиться с назначениями всех органов управления.

Проверить на холостом ходу станка:

— работу механизмов, вмонтированных в сверлильную головку;

— исправность сигнальных, тормозных и кнопочных устройств;

— правильность работы блокировочных устройств;

— исправность системы смазки и системы охлаждения;

— наличие на станке жестких упоров, ограничивающих перемещение сверлильной головки и стола.

Установочные перемещения сверлильной головки производятся только при отжатых клиньях.

Не рекомендуется переключать частоты вращения шпинделя и подач на ходу.

По окончании сверления отключить подачу СОЖ.

В случае отсутствия СОЖ в системе охлаждения необходимо обязательно отключить переключатель подачи СОЖ.

Внимание! Недопустима работа насоса при отсутствии СОЖ в системе охлаждения.

Меры безопасности при транспортировке и установке станка

При монтаже, демонтаже и ремонте для надежного зачаливания и безопасного перемещения станка следует использовать специальные отверстия в колонне, сняв заглушки, установленные в них при упаковке.

Грузоподъемные устройства следует выбирать с учетом веса станка и указаний в соответствующем разделе паспорта (установка и первоначальный пуск станка).

При транспортировке станка сверлильная головка остается в крайнем нижнем положении, закрепленной жестко на колонне.

При транспортировке к месту установки и при опускании на фундамент (пол) станок не должен подвергаться сильным толчкам.

Погрузка и разгрузка станка должна производиться квалифицированными специалистами.

Схема строповки станка в упаковке указана на упаковке.

Подключать станок к низкоомному цеховому контуру заземления следует в строгом соответствии с указаниями в «Руководстве по эксплуатации электрооборудования» 2С132.95.000РЭ2 или 2С132.92-1.000 РЭ2 (в зависимости от комплектации).

При монтаже и установке станка в рабочее положение следует особое внимание обратить на снятие упоров стола и деревянного бруса. Возможно падение сверлильной головки на стол при несоблюдении порядка проведения работ.

Сферы применения станка модели 2С132

Вертикально-сверлильный станок модели 2С132, эксплуатация которого допускается в диапазоне температур от +1 до +35 градусов Цельсия, может эффективно использоваться не только для сверления отверстий, но и для выполнения целого перечня других технологических операций:

- рассверливания и растачивания отверстий;

- развертывания;

- зенкерования;

- нарезания внутренней резьбы;

- подрезки торцов.

Основные органы управления станком находятся на передней панели

По специальному заказу производитель станка выпускал модели 2С132, которые могут работать в более широком температурном диапазоне – от –10 до +45 градусов Цельсия. В руководстве по эксплуатации рассматриваемого вертикально-сверлильного станка запрещено воздействие на оборудование локальных источников высокой температуры, так как от этого могут серьезно пострадать его электрическая схема и отдельные элементы.

Конструкция станка 2С132 отличается достаточно высокой сложностью, поэтому к работе на таком оборудовании допускаются только специалисты, прошедшие специальную подготовку, которая ранее (на момент выпуска модели) осуществлялась и в рамках предприятия-производителя.

Упаковка, хранение, распаковка и транспортировка 2С132

Для защиты станка, принадлежностей, инструмента, сменных и запасных частей от коррозии во время транспортировки на все неокрашенные поверхности наносится коррозионно-защитная смазка, т.е. проводится консервация. Консервация и расконсервация осуществляется в соответствии с ГОСТ 9.014-78 и ОСТ 2-Н89-30-79.

Консервация станка должна соответствовать группе П-1; инструмента, сменных и запас-ных частей – группе 1-2. Вариант временной защиты: В3-1. Вариант внутренней упаковки: для внутренних поставок – ВУ-1; для поставок на экспорт – ВУ-5. Гарантийный срок защиты без переконсервации – 1 год. Расконсервация производится маловязкими маслами или растворителями с последующим протиранием насухо.

Расконсервация станка. После установки станок необходимо тщательно очистить от антикоррозионных покрытий, нанесенных на открытые, а также закрытые кожухами и щитками обработанные и необработанные поверхности станка.

Очистка производится ветошью, смоченной уайт-спиритом. Затем, во избежание коррозии, очищенные поверхности покрыть тонким слоем индустриального масла И-20А ГОСТ 20799-88. Применение для чистки станка металлических предметов или наждачной бумаги не допускается.

Станок упаковывается коррозионно-защитной бумагой и полимерным чехлом.

Все прилагаемые к станку принадлежности, инструмент, сменные и запасные части, документация упакованы в ящики, помещаемые в ящик упаковки станка и надежно крепящиеся в ящике транспортируемого станка. Допускается безтарная (под чехлом) отгрузка продукции, которая оговаривается с пользователем и фиксируется в договоре. Документация, прилагаемая к станку, упаковывается в пакет из полиэтиленовой пленки и укладывается в ящик для документов, который помещается в место № 1.

Для микроклиматических районов с умеренным и холодным климатом в атмосфере любого типа станок должен храниться под навесом и/или в помещении, где колебания температуры и влажности воздуха существенно не отличаются от колебаний на открытом воздухе. Климатические факторы: температура воздуха ± 50ºС. Среднемесячное значение относительной влажности воздуха в наиболее теплый и влажный период 80% при 20ºС, продолжительностью 6 месяцев. Верхнее значение относительной влажности – 100% при 25ºС. Для любых микроклиматических районов, в том числе районов с тропическим климатом станок должен храниться в закрытых помещениях с естественной вентиляцией (без искусственно регулируемых климатических условий), где колебания температуры и влажности воздуха существенно меньше, чем на открытом воздухе. Климатические факторы: температура воздуха ± 50ºС. Среднемесячное значение относительной влажности воздуха в наиболее теплый и влажный пери-од 70% при 27ºС, верхнее значение относительной влажности – 98% при 35ºС. Не допускается хранение станка в упакованном виде свыше гарантийного срока защиты без переконсервации.

При распаковке необходимо сначала снять верхний щит упаковочного ящика, а затем – боковые. Необходимо следить за тем, чтобы не повредить станок распаковочным инструментом.

При распаковке станка особенно важно проследить, чтобы коррозионно-защитная пленка или бумага снимались после выравнивания температур станка и помещения (обычно через 48 часов). В противном случае возникает опасность коррозии в результате воздействия конденсата.

При распаковке необходимо проверить комплектность поставки и/или наличие возможных повреждений при транспортировке. После распаковки следует проверить наружное состояние узлов и деталей станка, а также наличие демонтированных со станка и упакованных отдельно его составных частей, инструмента и принадлежностей, запасных частей и технической документации согласно данному руководству.

Станок допускается транспортировать всеми видами транспорта. Перед доставкой станка тщательно спланируйте его выгрузку, а также транспортировку к месту монтажа. К моменту доставки Вашего станка транспортировочные и подъёмные приспособления должны быть в полной готовности. Перед доставкой станка следует устранить возможные препятствия на пути транспортировки от места выгрузки до места монтажа. При транспортировке нахождение людей в опасной зоне недопустимо!

Схема транспортировки станка

Особые указания при транспортировке:

Пользуйтесь только транспортными средствами с достаточной грузоподъёмностью, т.е. больше чем указанный транспортируемый вес! При выборе грузоподъемных устройств (лент, цепей, канатов и т.д.) обязательно убедитесь, что их максимально допустимая грузоподъемность достаточна для транспортируемого веса! Вес упакованного станка указан на ящике. При выгрузке станка в упакованном виде обязательно следуйте указаниям, имеющимся на наружной стороне упаковки! При транспортировке к месту установки и при опускании на фундамент (пол) необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям. Перед транспортировкой станка в распакованном виде необходимо убе-диться в том, что перемещающиеся узлы надежно закреплены: — подвижный стол находится в нижнем положении; — сверлильная головка опущена на упор стола и на деревянный брус, зажатый в тисках, закрепленных на подвижном столе; — упор головки вывернут и закреплен к упору стола. Станок может отгружаться и без тисков. В таком случае сверлильная голов-ка опущена на деревянный брус, закрепленный в заднем пазу стола, поджата и закреплена на колонне прижимными винтами. Стол также закреплен. Упор сверлильной головки вывернут и закреплен к упору стола.

Транспортировка станка осуществляется согласно схеме транспортировки. Для транспортировки распакованного станка используют штангу Ø35 мм, которую вставляют в отверстия колонны. При этом необходимо предохранить выступающие части и облицовку станка, для чего под канат подкладывают деревянные прокладки. После транспортировки станка с использованием подъемных средств и транспортных отверстий необходимо немедленно закрыть транспортные отверстия пробками, находящимися в ящике с запасными частями.

Как установить сверлильный станок 2С132

Точность работы станка зависит от правильности его установки. Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого на подвижном столе в продольном и поперечном направлениях (фундаментные болты должны быть не затянуты). В каждом положении стола отклонение уровня не должно превышать 0,02 мм/м (в продольном и поперечном направлениях).

Установка сверлильной головки в рабочее положение

Для установки сверлильной головки в рабочее положение необходимо: – проверить надежность крепления деревянного бруса поз. 3 в тисках поз. 4; – отжать стол и головку, вывинчивая соответствующие оригинальные прижимные винты на клиньях головки поз. 1 и стола поз. 6 на 1-2 оборота; – поднимать стол совместно с головкой вверх рукояткой подъема стола поз. 5 до полного зацепления шестерни подъема головки с рейкой, закрепленной на колонне, одновременно вращая рукояткой вал подъема головки через квадрат 7, расположенный на левой стороне головки, во избежание поломки шестерни. – завернуть снятый упор 9, ограничивающий нижнее положение головки; – зажать прижимной винт на клине головки; – опустить стол в рабочее положение; — зажать прижимной винт на клине стола; – отжать тиски; – убрать брус; – завернуть второй упор поз. 2 ограничивающий ход стола. В нижней части сверлильной головки имеется упор поз. 8, ограничивающий перемещение сверлильной головки вверх. При необходимости провести регулировку клиньев стола и сверлильной головки согласно раздела 10 данного руководства.

Работа без упора, ограничивающего нижнее положение головки, недопустима!

Перед пуском в эксплуатацию все транспортировочные крепления должны быть удалены. Сохраните все снятые транспортировочные предохранители, чтобы их можно было использовать при последующей транспортировке.

Перед пуском станка необходимо залить 8 л масла индустриального И-20А в резервуар сверлильной головки, а в резервуар фундаментной плиты – охлаждающую жидкость в количестве 18,7 л на станок. Затем заземлить станок и подключить его к электросети, предварительно проверив соответствие напряжения сети напряжению оборудования станка. Выполнить указания из паспорта, относящиеся к пуску и изложенные в разделе, а также в приложении к руководству по эксплуатации «Электрооборудование станка».

ВНИМАНИЕ! При подключении электрооборудования станка необходимо строго соблюдать правильное чередование фаз. В противном случае работа реверса шпинделя невозможна.

Ознакомившись с рукоятками управления, следует проверить вручную работу всех механизмов станка. После подключения станка к сети необходимо опробовать станок на холостом ходу на самых малых оборотах шпинделя при включенной подаче, опробовать включение всех скоростей и подач шпинделя, начиная с самых малых. Если при переключении скоростей и подач шпинделя движение рукоятки испытывает препятствие, не следует увеличивать усилие на рукоятку, нужно нажать и удерживать кнопку «ПРОВОРОТ ШПИНДЕЛЯ», ЧТОБЫ ПРОВЕРНУТЬ ЗУБЧАТЫЕ КОЛЕСА.

Запрещается переключать скорости и подачи на ходу, так как это может привести к поломке зубьев зубчатых колес. Убедившись в нормальной работе всех механизмов станка, можно приступить к его настройке для работы.

Фундамент

Фундамент должен служить надежным основанием станка, обеспечивающим максимальное использование его возможностей по производительности и точности в течение заданного срока службы и исключающим влияние станка на работу соседнего оборудования.

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 300 мм. Станок крепится к фундаменту четырьмя фундаментными болтами M16.

При наличии железобетонного пола станок можно установить на виброизолирующие опоры.

Схема установки станка, габариты в плане и план фундамента

Пуск станка

Наладка станка на работу заключается в установке стола и сверлильной головки в необходимые для работы положения, зажиме их на колонне, установке необходимых частот вращения и подач шпинделя.

На станке предусмотрены следующие режимы: — ручная подача шпинделя, — механическая подача шпинделя.

Внимание! Станок поставляется в положении ручной подачи шпинделя.

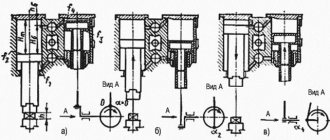

Головка сверлильная

Для включения механической подачи шпинделя необходимо нажать кнопку 8, переместить колпачок 10 вдоль оси вала вправо (от станка). Резким движением повернуть штурвал на себя (приблизительно на 200). Механическая подача включена.

Для перехода на режим ручной подачи шпинделя необходимо повернуть штурвал от себя, переместить колпачок 10 в исходное положение. Кнопка 8 должна зафиксировать положение.

При наладке на работу с выключением подачи шпинделя на заданной глубине необходимо соблюдать следующую последовательность операций: 1. Установить инструмент в шпинделе. 2. Закрепить обрабатываемую деталь на столе. 3. Опустить шпиндель до упора инструмента в деталь, винтом отжать и установить лимб сверлильной головки так, чтобы против указателя находилась цифра, соответствующая глубине обработки с учетом угла заточки инструмента, затем закрепить лимб. Кулачок с буквой «П» необходимо закрепить так, чтобы его риска совпадала с соответствующей риской на лимбе. После включения вращения и подачи шпинделя начинается обработка детали. По достижении нужной глубины обработки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его останова нужно нажать кнопку «СТОП »-останов шпинделя.

При нарезании резьбы на станке с реверсом шпинделя на определенной глубине, лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки. Совместить риску кулачка «Р» с соответствующей риской на лимбе и закрепить кулачок. Выключить механическую подачу. После включения вращения шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает. По достижении заданной глубины нарезания шпиндель автоматически реверсируется и метчик выходит из отверстия. Для правого вращения шпинделя необходимо нажать соответствующую кнопку.

Кинематическая схема

Ввиду простоты кинематических цепей главного движения (вращения шпинделя), движения подач, последовательность передачи вращения от электродвигателя до исполнительных органов не поясняется. Работа соответствующих узлов подробно описана в Руководстве по эксплуатации.

Кинематическая схема

Перечень элементов кинематической схемы

Любые запчасти для сверлильного станка можно заказать у нас. Смотрите в разделе «Техоснастка и запчасти», либо используйте поиск по сайту — «2С132».

Конструкция плавающего стола

Характеристики плавающего стола, которым оснащено оборудование, позволяют не только надежно фиксировать обрабатываемые детали, но и удобно располагать их по отношению к режущему инструменту. Данный механизм вертикально-сверлильного станка 2С132 состоит из следующих элементов:

- несущей поверхности;

- салазок-направляющих;

- основания.

Так выглядит накладной плавающий стол для станка 2С132 и его модификаций

Плавное и точное перемещение рабочего стола в продольном и поперечном направлениях обеспечивается за счет игольчатых подшипников, установленных в узлах салазок. Для того чтобы обработка детали была точной, необходимо обеспечить надежную фиксацию рабочего стола в заданном положении, за что отвечают следующие элементы в его конструкции:

- вал эксцентрикового типа;

- верхняя и нижняя тяга;

- два клиновых механизма.

Для того чтобы управлять зажимным механизмом рабочего стола и регулировать его работу, в его конструкции используется винтовой механизм. Характеристики данного узла и элементов, из которых он состоит, обеспечивают надежную работу зажимного устройства.

Система смазки

Смазка станка обеспечивается следующими системами:

1) циркуляционной; 2) набивкой.

Схема смазки станка 2С132

Карта смазки

2 — Подшипники, зубчатые колеса коробки скоростей, подач и механизма переключения скоростей и подач.

Материал смазки: Масло И-20А ГОСТ 20799-88. Способ смазки: Циркуляционная от насоса. Периодичность: 1 раз в 6 месяцев. Расход смазочного материала за установленный период: 8 дм³.

3 — Опоры шпинделя. Материал смазки: Смазка ЛКС-2 или ЦИАТИМ 201 ГОСТ6267-74. Способ смазки: Набивка. Периодичность: 1 раз в 2 года. Расход смазочного материала за установленный период: 0,04 кг.

4 — Направляющие колонны. Материал смазки: Масло И-20А ГОСТ 20799-88. Способ смазки: Поверху. Периодичность: 1 раз в смену. Расход смазочного материала за установленный период: 0,02 кг.

5 — Валик подъема стола. Материал смазки: Смазка ЦИАТИМ-201 ГОСТ 6267-74. Способ смазки: Пресс-масленка. Периодичность: 1 раз в 6 месяцев. Расход смазочного материала за установленный период: 0,02 кг.

11 — Подшипники привода. Материал смазки: Смазка ЦИАТИМ-201 ГОСТ 6267-74. Способ смазки: Набивка. Периодичность: 1 раз в 12 месяцев. Расход смазочного материала за установленный период: 0,02 кг.

Циркуляционной системой осуществляется смазка коробки скоростей, подач, механизма подач, сверлильной головки, корпус которой является резервуаром для масла, от плунжерного насоса 10 через обратные клапаны 8 и 9 на всасывающей магистрали. Маслоуказатели 1 и 7 показывают наличие масла в резервуаре. Плунжерный насос крепится к нижней плите корпуса коробки скоростей и приводится в действие эксцентриком, закрепленным на валу коробки скоростей. Подаваемое насосом масло поступает через прорези в трубках на зубчатые колеса, валы, подшипники коробок скоростей и подач, сверлильной головки, затем стекает обратно в масляный резервуар 6.

Смазка нижних подшипников шпинделя 3 осуществляется посредством нагнетания консистентной смазки через масленку .

Модификации станка вертикально-сверлильного 2С132:

— станок универсальный вертикально-сверлильный 2С132. Имеет жесткую чугунную станину, направляющие движения вертикального узла, механическую подачу шпинделя.

— станок вертикально-сверлильный 2С132К с накладным крестовым столом. По желанию Заказчика прямоугольный стол может быть заменен круглым, поворотным, размеры варьируются.

— станок сверлильный 2С132П. Дополнительно имеет повышенный класс точности П, по ГОСТ. Предназначен для высокоточных сверлильных работ, возможно для глубинного сверления.

Станок вертикально-сверлильный 2С132 цена – 450000 рублей.

Производство РФ, гарантия 1 год.

Станок вертикально-сверлильный повышенной точности 2С132П цена – 520000 рублей.

Производство РБ, класс точности П по ГОСТ, гарантия 2 года.