Конструкция и принцип действия

Функционирование ковочного молота базируется на динамических ударах рабочего органа — штока, соединенного с бабой (ударной частью машины) и устройствами, контролирующими силу воздействия. Другими обязательными конструктивными элементами являются:

- поршень, соединенный с бабой;

- основание (зафиксированное на твердой поверхности);

- станина (направляющие для подвижных узлов фиксируются на ней);

- приводное оборудование;

- щитовое ограждение (для безопасности оператора);

- электрическое оборудование;

- компрессорный цилиндр (у пневматических молотов).

Ранние машины имели ножной или ручной привод. Современный кузнечный молот оснащен удобной системой управления, минимизирующей усилие работника кузницы.

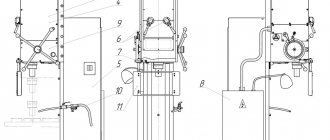

Рис. 1. Устройство пневматического молота.

(1 — рабочий цилиндр, 2 — компрессорный цилиндр, 3 — поршень, 4 — кривошипный механизм, 5 — баба, 6 и 7 — верхний и нижний бойки, 8 — подушка, 9 — воздухораспределительный механизм, 10 — деформируемая заготовка)

Вкратце действие устройства происходит так:

- заготовка помещается в нижнюю часть молота (обычно это боек);

- настраивают устройство на определенную частоту удара, приводят в движение;

- после активации молота, ведомая верхняя часть бьет по заготовке;

- динамическое воздействие продолжается до тех пор, пока заготовка не приобретет нужную форму.

При работе кузнечного молотка происходит преобразование возвратно-поступательного движения кривошипно-шатунного механизма в такое же движение поршня. Это позволяет выполнять на нем множество операций.

Основные сведения о конструкции молота

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ПАСПОРТИЗАЦИЯ ПРИВОДНОГО

КОВОЧНОГО ПНЕВМАТИЧЕСКОГО МОЛОТА

Цель работы:

изучение конструкции и работы приводного ковочного пневматического молота, определение его основных паспортных данных, получение навыков в составлении паспорта пневматического молота.

Основные сведения о конструкции молота

Приводные пневматические молоты предназначены для выполнения различных кузнечных работ, осуществляемых ковкой: протяжки, осадки, прошивки отверстий (сквозных и глухих), рубки, гибки, кузнечной сварки и т.д. На пневматических молотах возможна штамповка в подкладных штампах. Штамповка в закрытых штампах недопустима, так как жесткость ударов может привести к поломке бабы.

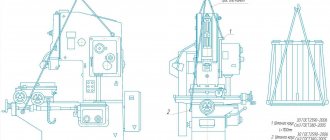

Приводные пневматические молоты (рис. 1.1) работают с помощью воздуха, поступающего из окружающей атмосферы в компрессорный цилиндр 6 и подвергающегося сжатию и разряжению при возвратно-поступательном движении поршня компрессора 8. Поршень компрессора 8 приводится в движение от приводного электродвигателя 1 через клиноременную передачу 2, редуктор 3, кривошип 4 и шатун 5. Следует отметить, что в кинематической цепи электродвигателя-поршня компрессора редуктора может и не быть. В этом случае шатун 5 соединен с кривошипным валом, на который жестко посажен маховик. Редуктор необходим для понижения числа оборотов кривошипа.

На рис.1.1 введены следующие обозначения: 1 – приводной электродвигатель; 2 – клиноременная передача; 3 – цилиндрический редуктор; 4 – кривошипный вал; 5 – шатун; 6 – цилиндр компрессора; 7 – рабочий цилиндр; 8 – поршень компрессора; 9 – поршень рабочего цилиндра; 10 – механизм воздухораспределения; 11 – станина молота; 12 – баба; 13, 14 – верхний и нижний боек; 15 – шабот; 16 – виброизоляция шабота.

По принципу действия пневматические молоты отличаются от паровоздушных, в которых падающие части разгоняются под действием пара или сжатого воздуха, поступающих в рабочий цилиндр. У пневматических молотов, как видно из рис. 1.1, воздух осуществляет только нежесткую связь между компрессорным 8 и рабочим 9 поршнями, являясь упругой подушкой, передающей движение от поршня компрессора 8 к рабочему поршню 9. Число ударов молота в минуту равно числу оборотов кривошипа 4.

а – общий вид; б – схема расположения рукояток управления

воздухораспределительного механизма (1-3 – положения рукояток)

Рисунок 1.1 – Устройство приводных пневматических молотов

Верхний подвижный боёк 13 закреплен на бабе 12, а нижний неподвижный боек 14 – на шаботе 15.

Пневматические молота выпускаются с массой падающих частей (мпч) 50…1000 кг и с энергией удара 0,8…28 кДж. Скорость в момент удара может составлять 5…7,5 м/с. Кратность масс равна 12.

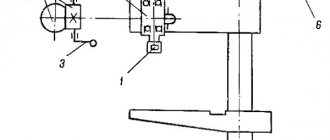

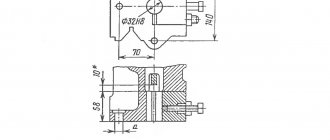

Движение поршня компрессора является движением с одной степенью свободы, определяемой углом порота кривошипа (рис. 1.2). Рабочий поршень занимает самое нижнее положение; при этом боек находится на поковке, а компрессорный поршень – в самом верхнем положении (рис. 1.2, а

). В этом положении верхняя и нижняя полости компрессорного цилиндра соединены с атмосферой, и начальное давление в них устанавливается равным атмосферному. Такое же давление устанавливается в верхней и нижней полостях рабочего цилиндра, поскольку эти полости сообщаются с помощью кранов с соответствующими полостями компрессорного цилиндра.

а – начальное положение; б – движение рабочего поршня вверх;

в – движение рабочего поршня вниз

Рисунок 1.2 – Схема движения поршней рабочего и компрессорного цилиндра

При движении поршня компрессорного цилиндра вниз от начального положения давление в нижних полостях обоих цилиндров увеличивается, а в верхних уменьшается. При возрастании давления в нижних полостях до величины, достаточной для преодоления силы тяжести подвижных частей, сопротивления трения и давления воздуха в поршневой полости рабочего цилиндра, рабочий поршень начнет движение вверх. При угле поворота кривошипа a2 = p, когда поршень компрессора займет нижнее положение, происходит соединение верхней полости компрессорного цилиндра с атмосферой (рис. 1.2, б

). В этот момент нижняя полость компрессорного цилиндра с атмосферой не соединяется.

При определенном угле поворота кривошипа верхний поршень, поднимаясь вверх, закроет верхний канал и разобщит верхние полости цилиндров (рис. 1.2, в

). В результате этого ход рабочего поршня начнет замедляться, и в какой-то момент рабочий поршень остановится в своем верхнем положении. При этом воздух в надпоршневой полости рабочего поршня будет сжатым. При опускании рабочего поршня давление в надпоршневой полости будет уменьшаться, и в момент, когда оно станет равным давлению в верхней полости компрессорного цилиндра, произойдет соединение обеих полостей через обратный клапан. Угол a4, при котором это происходит, называется

углом выхода рабочего поршня из буфера

.

При дальнейшем вращении кривошипа поршень компрессора приближается к крайнему верхнему положению, а рабочий поршень подходит к крайнему нижнему положению. Удар бойка по поковке обычно происходит при угле поворота кривошипа, который немного меньше 2p.

На рис. 1.3 показан общий вид изучаемого пневматического приводного молота модели МА4127 с мпч 50 кг.

1 – компрессорный цилиндр; 2 – рабочий цилиндр; 3 – рукоятка среднего крана; 4 – рукоятка верхнего и нижнего кранов; 5 – приводной электродвигатель; 6 – кожух клиноременной передачи; 7 – станина молота; 8 – ось кривошипного вала; 9 – рабочие бойки; 10 – педаль управления

Рисунок 1.3 – Общий вид изучаемого приводного пневматического молота

модели МА4127 с мпч 50 кг

Устройство изучаемого молота аналогично конструкции, приведенной на рис. 1.1, с той лишь разницей, что в его конструкции нет редуктора (привод шатуна осуществляется через клиноременную передачу, маховик и кривошипный вал) и шабот установлен непосредственно в станине. Установка шабота в станине молота возможна вследствие малости мпч, а, следовательно, и энергии удара.

Пневматические молоты могут осуществлять следующие режимы работы: холостой ход, удержание бабы на весу, автоматические последовательные удары и прижим поковки. В некоторых конструкциях молотов имеется режим одиночных ударов. Для осуществления вышеуказанных режимов на пневматических молотах применяют механизм воздухораспределения, состоящий из трех горизонтальных кранов (см. рис. 1.1, б

): верхнего, среднего и нижнего. Верхний и нижний краны служат для управления работой молота, а средний – для перевода компрессора на холостой ход. Между верхним и нижним кранами в стакане молота имеется камера с обратным клапаном.

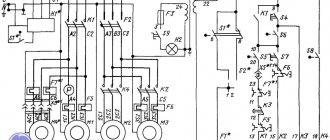

На рис. 1.4 изображена развернутая схема механизма воздухораспределения пневматических молотов. Верхний кран имеет два сечения, а нижний – три.

Рисунок 1.4 – Развернутая схема механизма воздухораспределения

пневматических молотов

Холостой ход

Чтобы не перегревать компрессор при длительных паузах, его переводят на холостой режим работы. Это осуществляется поворотом среднего крана в крайнее левое положение (кран открыт) (см. рис. 1.3, поз. 3), при этом рукоятки верхнего и нижнего кранов находятся в среднем положении (педаль также находится в среднем положении).

В результате этого верхняя полость рабочего цилиндра и верхняя полость компрессорного цилиндра сообщаются через верхний кран с атмосферой через открытый канал 3 (см. рис. 1.4). Нижняя полость компрессорного цилиндра также (через средний кран) сообщается с атмосферой через открытый канал 4 (при этом также открыты каналы 10 и 11).

Таким образом, компрессор работает, но давление в полостях рабочего и компрессорного цилиндров равно атмосферному, и баба под собственном весом покоится на нижнем бойке. Молот работает вхолостую.

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ПАСПОРТИЗАЦИЯ ПРИВОДНОГО

КОВОЧНОГО ПНЕВМАТИЧЕСКОГО МОЛОТА

Цель работы:

изучение конструкции и работы приводного ковочного пневматического молота, определение его основных паспортных данных, получение навыков в составлении паспорта пневматического молота.

Основные сведения о конструкции молота

Приводные пневматические молоты предназначены для выполнения различных кузнечных работ, осуществляемых ковкой: протяжки, осадки, прошивки отверстий (сквозных и глухих), рубки, гибки, кузнечной сварки и т.д. На пневматических молотах возможна штамповка в подкладных штампах. Штамповка в закрытых штампах недопустима, так как жесткость ударов может привести к поломке бабы.

Приводные пневматические молоты (рис. 1.1) работают с помощью воздуха, поступающего из окружающей атмосферы в компрессорный цилиндр 6 и подвергающегося сжатию и разряжению при возвратно-поступательном движении поршня компрессора 8. Поршень компрессора 8 приводится в движение от приводного электродвигателя 1 через клиноременную передачу 2, редуктор 3, кривошип 4 и шатун 5. Следует отметить, что в кинематической цепи электродвигателя-поршня компрессора редуктора может и не быть. В этом случае шатун 5 соединен с кривошипным валом, на который жестко посажен маховик. Редуктор необходим для понижения числа оборотов кривошипа.

На рис.1.1 введены следующие обозначения: 1 – приводной электродвигатель; 2 – клиноременная передача; 3 – цилиндрический редуктор; 4 – кривошипный вал; 5 – шатун; 6 – цилиндр компрессора; 7 – рабочий цилиндр; 8 – поршень компрессора; 9 – поршень рабочего цилиндра; 10 – механизм воздухораспределения; 11 – станина молота; 12 – баба; 13, 14 – верхний и нижний боек; 15 – шабот; 16 – виброизоляция шабота.

По принципу действия пневматические молоты отличаются от паровоздушных, в которых падающие части разгоняются под действием пара или сжатого воздуха, поступающих в рабочий цилиндр. У пневматических молотов, как видно из рис. 1.1, воздух осуществляет только нежесткую связь между компрессорным 8 и рабочим 9 поршнями, являясь упругой подушкой, передающей движение от поршня компрессора 8 к рабочему поршню 9. Число ударов молота в минуту равно числу оборотов кривошипа 4.

а – общий вид; б – схема расположения рукояток управления

воздухораспределительного механизма (1-3 – положения рукояток)

Рисунок 1.1 – Устройство приводных пневматических молотов

Верхний подвижный боёк 13 закреплен на бабе 12, а нижний неподвижный боек 14 – на шаботе 15.

Пневматические молота выпускаются с массой падающих частей (мпч) 50…1000 кг и с энергией удара 0,8…28 кДж. Скорость в момент удара может составлять 5…7,5 м/с. Кратность масс равна 12.

Движение поршня компрессора является движением с одной степенью свободы, определяемой углом порота кривошипа (рис. 1.2). Рабочий поршень занимает самое нижнее положение; при этом боек находится на поковке, а компрессорный поршень – в самом верхнем положении (рис. 1.2, а

). В этом положении верхняя и нижняя полости компрессорного цилиндра соединены с атмосферой, и начальное давление в них устанавливается равным атмосферному. Такое же давление устанавливается в верхней и нижней полостях рабочего цилиндра, поскольку эти полости сообщаются с помощью кранов с соответствующими полостями компрессорного цилиндра.

а – начальное положение; б – движение рабочего поршня вверх;

в – движение рабочего поршня вниз

Рисунок 1.2 – Схема движения поршней рабочего и компрессорного цилиндра

При движении поршня компрессорного цилиндра вниз от начального положения давление в нижних полостях обоих цилиндров увеличивается, а в верхних уменьшается. При возрастании давления в нижних полостях до величины, достаточной для преодоления силы тяжести подвижных частей, сопротивления трения и давления воздуха в поршневой полости рабочего цилиндра, рабочий поршень начнет движение вверх. При угле поворота кривошипа a2 = p, когда поршень компрессора займет нижнее положение, происходит соединение верхней полости компрессорного цилиндра с атмосферой (рис. 1.2, б

). В этот момент нижняя полость компрессорного цилиндра с атмосферой не соединяется.

При определенном угле поворота кривошипа верхний поршень, поднимаясь вверх, закроет верхний канал и разобщит верхние полости цилиндров (рис. 1.2, в

). В результате этого ход рабочего поршня начнет замедляться, и в какой-то момент рабочий поршень остановится в своем верхнем положении. При этом воздух в надпоршневой полости рабочего поршня будет сжатым. При опускании рабочего поршня давление в надпоршневой полости будет уменьшаться, и в момент, когда оно станет равным давлению в верхней полости компрессорного цилиндра, произойдет соединение обеих полостей через обратный клапан. Угол a4, при котором это происходит, называется

углом выхода рабочего поршня из буфера

.

При дальнейшем вращении кривошипа поршень компрессора приближается к крайнему верхнему положению, а рабочий поршень подходит к крайнему нижнему положению. Удар бойка по поковке обычно происходит при угле поворота кривошипа, который немного меньше 2p.

На рис. 1.3 показан общий вид изучаемого пневматического приводного молота модели МА4127 с мпч 50 кг.

1 – компрессорный цилиндр; 2 – рабочий цилиндр; 3 – рукоятка среднего крана; 4 – рукоятка верхнего и нижнего кранов; 5 – приводной электродвигатель; 6 – кожух клиноременной передачи; 7 – станина молота; 8 – ось кривошипного вала; 9 – рабочие бойки; 10 – педаль управления

Рисунок 1.3 – Общий вид изучаемого приводного пневматического молота

модели МА4127 с мпч 50 кг

Устройство изучаемого молота аналогично конструкции, приведенной на рис. 1.1, с той лишь разницей, что в его конструкции нет редуктора (привод шатуна осуществляется через клиноременную передачу, маховик и кривошипный вал) и шабот установлен непосредственно в станине. Установка шабота в станине молота возможна вследствие малости мпч, а, следовательно, и энергии удара.

Пневматические молоты могут осуществлять следующие режимы работы: холостой ход, удержание бабы на весу, автоматические последовательные удары и прижим поковки. В некоторых конструкциях молотов имеется режим одиночных ударов. Для осуществления вышеуказанных режимов на пневматических молотах применяют механизм воздухораспределения, состоящий из трех горизонтальных кранов (см. рис. 1.1, б

): верхнего, среднего и нижнего. Верхний и нижний краны служат для управления работой молота, а средний – для перевода компрессора на холостой ход. Между верхним и нижним кранами в стакане молота имеется камера с обратным клапаном.

На рис. 1.4 изображена развернутая схема механизма воздухораспределения пневматических молотов. Верхний кран имеет два сечения, а нижний – три.

Рисунок 1.4 – Развернутая схема механизма воздухораспределения

пневматических молотов

Холостой ход

Чтобы не перегревать компрессор при длительных паузах, его переводят на холостой режим работы. Это осуществляется поворотом среднего крана в крайнее левое положение (кран открыт) (см. рис. 1.3, поз. 3), при этом рукоятки верхнего и нижнего кранов находятся в среднем положении (педаль также находится в среднем положении).

В результате этого верхняя полость рабочего цилиндра и верхняя полость компрессорного цилиндра сообщаются через верхний кран с атмосферой через открытый канал 3 (см. рис. 1.4). Нижняя полость компрессорного цилиндра также (через средний кран) сообщается с атмосферой через открытый канал 4 (при этом также открыты каналы 10 и 11).

Таким образом, компрессор работает, но давление в полостях рабочего и компрессорного цилиндров равно атмосферному, и баба под собственном весом покоится на нижнем бойке. Молот работает вхолостую.

Возможности кузнечного станка

Габаритный молот предназначен для выполнения следующих кузнецких операций:

- гибка деталей (иногда предварительно осуществляют подогрев заготовки);

- вытяжка (удлинение шаблона за счет уменьшение поперечного сечения);

- проделывание отверстий (на шток насаживается пробойник/прошивень);

- осадка (обратное вытяжке действие);

- рубка (при помощи топоров).

О некоторых из них — наглядно.

Рис. 2. Операции, выполняемые при помощи кузнечного молота.

Большинство известных изделий выполняют все перечисленные операции. Однако, есть важный критерий их классификации.

Монтаж и установка молота

Точность работы молота во многом зависят от правильной его установки (рис. Установочный чертеж

). Глубина заложения фундамента зависит от качества грунта, уровня грунтовых вод и других местных условий.

Детали фундамента заводом не поставляются.

Прокладка под шабот изготавливается из строганных брусьев высушенного дерева твердых пород (бук, дуб). Установка шабота на прокладку производится по уровню. Отклонение от горизонтальности опорной плоскости паза в подушке не должен превышать 0,2 мм на длине 1000 мм.

После установки шабота на слой брусьев и выверки бойков, по контуру основания шабота укладываются брусья по 2 шт. с каждой стороны. Для виброизоляции, между шаботом и стенками ямы засыпаются инертные материалы (шлак и т.д.).

Молот выставляется по шаботу так, чтобы отклонение бабы от вертикального положения было не более 2 мм на длине 1000 мм и не плотность прилегания рабочих плоскостей бойков при соприкосновении не превышало 0,2 мм на 300 мм длины и ширины бойка.

Шабот необходимо установить так, чтобы кольцевая риска на бабе была выше нижнего торца буксы на 5-10 мм. После приработки в результате осадки шабота кольцевая риска должна совпасть с нижней кромкой буксы, что соответствует нормальному взаимному расположению шабота и бабы. В дальнейшем надо строго следить за правильным положением кольцевой риски.

После заливки колодцев фундаментных болтов и затвердения бетонного раствора, забить встречные дубовые клинья между станиной и шаботом (уклон клиньев равен 2°), следует еще раз проверить установку бойков и затем окончательно затянуть гайки анкерных болтов.

Основные детали фундамента (Наименование/ Материал, ГОСТ/ Количество):

Брусья 130х130х780 Дуб (бук), ГОСТ 8486-66. 6 шт Брусья 40х40х740. Дуб (бук), ГОСТ 8486-66. 4 шт Клинья 30х80х280. Дуб, ГОСТ 8486-66. 52-62 шт Трубы d (ø) 125х1300. ГОСТ3262-75. 6 шт Болты М30х1380. Сталь 35, ГОСТ 1050-74. 6 шт Болты М20х450. Сталь 35, ГОСТ 1050-74. 4 шт Гайки М30-6Н.56.05. ГОСТ 5927-70. 12 шт Шайбы 10х80х100. Сталь Ст.3, ГОСТ 380-71. 6 шт Шайбы 90х10. Сталь Ст.3, ГОСТ 380-71. 6 шт Гайки М20-6Н.56.05. Гост 5927-70. 4 шт Шайбы 20. Гост 11371-68. 4 шт

Установочный чертеж

Виды устройств

Таким критерием является тип вещества, используемого в компрессорном цилиндре. Различают молоты:

Рис. 3. Механический кузнечный молот с ножным приводом.

- паровоздушные (пар или атмосферный воздух);

- гидравлические и гидростатические (жидкость под давлением);

- бензиновые (работают по принципу ДВС);

- газовые (сжиженный газ);

- электромагнитные (используется энергия электрических и магнитных полей);

- механические (приводятся в действие физическим усилием человека);

- рессорно-пружинные (рессора ускоряет падение поршня вниз);

- пневматические (газ под давлением).

Особняком среди приведенных устройств стоит кузнечный пневмомолот. У него имеется собственный пневмоцилиндр, избавляющий от необходимости использования дополнительных источников энергии и от утяжеления конструкции. Подробнее об устройствах далее.

Смазка

Нормальная работа молота во многом зависит от смазки трущихся деталей, которая производится в соответствии со схемой смазки. Применяются два варианта системы смазки: станция смазочная многоотводная 22-02 УХЛ4; электрическая станция смазки СМЕ.

Перечень точек смазки (рис. Схема смазки)

1. Компрессорный цилиндр. Способ смазки: от масляного насоса.

Периодичность: непрерывная

2. Опора рычага привода насоса. Способ смазки: шприцевание.

Периодическая/ раз в месяц 3. Рычаги привода насоса. Способ смазки: шприцевание.

Периодическая/ раз в месяц 4. Нижняя головка шатуна. Способ смазки: шприцевание.

Периодическая/ раз в два-три месяц 5. Редуктор. Способ смазки: шприцевание.

Периодическая/ раз в три месяца

| Смазочный материал | Вязкость при 1000С, сСт | Примечание |

| Масло компрессорное к-19 | 17 — 21 | Температура каплепадения не ниже 1500С |

| Масло цилиндровое 24 | 20 — 28 | |

| Консталин УТ-2 |

Указания по эксплуатации системы смазки Перед пуском молота необходимо:

- заполнить консистентной смазкой места, указанные в схеме смазки;

- заполнить резервуар масляного насоса компрессорным маслом К-19 или цилиндровым 24. Масло заливать подогретым и только через фильтровальную сетку;

- отрегулировать масляный насос так, чтобы подача масла в компрессорный цилиндр составляла 0,24 см³/мин. При эксплуатации станции смазки СМЕ, частота включения и объем подаваемого масла регулируется реле времени.

В процессе эксплуатации молотов необходимо:

- следить за бесперебойной подачей смазки, исправным состоянием масляного насоса и наличием в нем масла;

- через каждые 1500 часов работы молота очищать масляный насос. Для этого его надо отсоединить, снять с места крепления и промыть бензином;

- после длительной остановки молота рекомендуется заливать в компрессорный и рабочий цилиндры 30-40 г масла.

ПОРЯДОК УСТАНОВКИ МОЛОТА

Распаковка и транспортировка

Молот и шабот поставляются в собранном виде в деревянных ящиках или частичной упаковке. При распаковке вначале снимают верхний щит упаковочного ящика, а затем — боковые. Необходимо следить за тем, чтобы не повредить молот распаковочным инструментом. При распаковке проверяется наличие и состояние принадлежностей по ведомости комплектации. Результаты проверки оформляются актом предварительного осмотра.

Транспортировка распакованных молота и шабота производится согласно рис. Схема транспортировки молота и шабота с применением средств соответствующей грузоподъемности.

Схема транспортировки молота и шабота

Порядок расконсервации

Перед упаковкой молота все обработанные поверхности деталей покрывают антикоррозийными покрытиями. По истечении срока консервации следует проверить состояние деталей и при необходимости подвергнуть их переконсервации. При расконсервация молота рекомендуется определенная последовательность операций:

- снимают защитную бумагу с обработанных поверхностей молота;

- удаляют ветошью консервационную смазку с поверхности молота.

Применять для этих целей металлические предметы и наждачную бумагу нельзя;

- протирают наружные поверхности чистыми тряпками, смоченными уайт-спиритом. Внутренние поверхности молота не подлежат расконсервации.

Особенности пневматических молотов

Оборудование относится к приспособлениям для ковки, выполняющим все перечисленные ранее операции, а также скручивание, разрезание и формовка заготовок. Управляются они посредством ручного рычага или педали. Конструктивно ковочный пневматический молот дополнен масляным насосом, осуществляющим смазку рабочих цилиндров (которых, кстати, может быть два).

Условно пневмомолоты делят на 2 группы:

- для художественной ковки (модели с массой падающих частей до 75 кг);

- для производств (МПЧ — от 150 до 2000 кг).

Достоинствами оборудования являются энергоемкость, чувствительность регулировки рабочих режимов, простота управления, долговечность. Недостатком являются большие габариты и вес, однако необходимость транспортировки возникает редко.

Как установить молот МА4132

Подготовка к первоначальному пуску

Молот подключают к электросети, проверив заземление и соответствие напряжения сети электрооборудованию молота. До включения молота следует обязательно провернуть вручную кривошипный вал за приводной шкив, чтобы убедится в его свободном вращении.

После этого необходимо: а) Проверить наличие шарикового клапана в буферном устройстве рабочего цилиндра. Отсутствие шарика или плохое состояние клапана может вызвать удар бабы о крышку. б) Проверить надежность клинового крепления верхнего и нижнего бойков, крепления подушки к шаботу, надежность соединения нижней головки шатуна с шатуном. в) Залить масло в рабочий и компрессорный цилиндры и в резервуар насоса. При отсутствии масла в маслоуказателе резервуара насоса работа молота недопустима. г) Выполнять указания из паспорта молота, изложенные в разделах «Электрооборудование» и «Система смазки», относящиеся к пуску. д) Ознакомиться с назначением рукояток органов управления по схеме воздухораспределения (рис. Схема воздухораспределения) и проверить их работу при отключенном молоте. е) Обкатать молот на холостом ходу в течение 15-20 мин, опробовать все режимы работы, проверить поступление смазки в цилиндры. ж) Произвести пробную ковку нагретой заготовки высотой не менее 45-55 мм. Работу в автоматическом цикле начинать с легких, плавных ударов.

Регулирование В процессе эксплуатации возникает необходимость в регулировки отдельных составных частей молота для восстановления их нормальной работы. Поэтому надо тщательно следить за температурой нагрева рабочего и компрессорного цилиндров, которая не должна превышать 9°С. Не реже одного раза в полугодие необходимо проверять состояние поршневых колец – их стыки не должны находится напротив отверстий в цилиндрах.

Периодически должна производится проверка затяжки гаек шатунных шпилек на нижней головке шатуна. Кроме того, надо следить, чтобы размеры верхнего и нижнего бойков были одинаковыми и их кромки совпадали.

Учитывая, что утечки воздуха ухудшают работу молота и снижают коэффициент рабочего действия, нужно периодически проверять состояние крышек цилиндров, уплотнительных колец буксы бабы и буксы компрессора, а также всей воздухораспределительной системы, своевременно устраняя возникшие неисправности и заменяя изношенные детали новыми. Необходима также систематическая регулировка натяжения ремней клиноременной передачи привода (особенно тщательно надо следить за их натяжением в первые 48 часов работы молота).

Натяжение ремня контролируют усилием Q, необходимым для оттягивания ветви ремня на величину прогиба, равную 1,55 мм на каждые 100 мм межцентрового расстояния. Для нового ремня Q составляет 4,6 кг, для приработанного – 3,7 кг.

Прогиб ремня для определенного межцентрового расстояния должен составлять: L – прогиб ремня в мм; А – межцентровое расстояние в мм. Натяжение ремня можно также контролировать пружинным динамометром. При выходе из строя одного из ремней снимается весь комплект, так как комплектовать новые ремни с бывшими в употреблении недопустимо.

Указания по техническому обслуживанию, эксплуатации и ремонту (инструктивно-технологическая карта ежесменного технического обслуживания)

Перед началом смены провести наружный осмотр при этом проверить:

- Чистоту и исправность оборудования, отсутствие посторонних предметов на движущихся частях (визуально).

- Наличие и исправность ограждений на вращающихся и движущихся частях (визуально).

- Надежность крепления узлов и деталей, исправность ременных передач (визуально).

- Наличие и исправность заземляющих устройств (визуально).

Проверить наличие смазки и, где возможно ее поступление при этом следует:

- Очистить и набить загрязненные смазкой пресс масленки, дополнить емкости и устройства жидкой или консистентной смазкой, смазать вручную открытые трущиеся поверхности (согласно руководству по эксплуатации и карте смазки).

- Проверить уровень масла в картерах, емкостях централизованных систем смазки (согласно руководству по эксплуатации и карте смазки).

- Прокачать системы централизованной смазки, проверить поступление смазки ко всем точкам, доступным для осмотра (согласно руководству по эксплуатации и карте смазки).

Провести пуск на холостом ходу, при этом проверить:

- Отсутствие посторонних шумов (на слух).

- Отсутствие недопустимого нагрева в сочленениях движущихся частей (на ощупь).

- Работу системы смазки (согласно руководству по эксплуатации и карте смазки)

- Отсутствие утечек масла (согласно руководству по эксплуатации и карте смазки).

Произвести запись в эксплуатационном журнале с указанием даты, должности, фамилии и подписи. Все замеченные неисправности должны быть устранены. При этом отключить питание молота.