Что такое кокиль

Кокиль, это металлическая многоразовая форма для получения отливок в литейном производстве повышенной точности и чистотой поверхности.

Металлическая поверхность кокиля выполняется механическим резанием с большой точностью и высокой частотой поверхностью, поэтому отливки полученные литьем в кокиль получаются высокой размерной точностью и чистотой поверхности литья.

Материал кокиля способствует более быстрому затвердеванию и охлаждению отливки в кокиле, что способствует получению отливок с лучшими механическими свойствами.

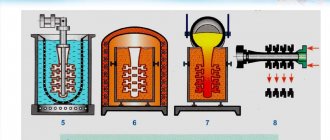

Литье в специальные формы: стадии производства

Металлическое литье в кокиль считается одним из высококачественных методов литья. Суть такого литейного способа состоит в следующем: производится кокиль-разборная форма (как правило, из металла), куда осуществляется литье. После того, как материал застынет и охладиться, кокиль раскрывают и из него извлекают полученное изделие. Далее кокиль можно снова применять, чтобы отлить такую же деталь.

В отличие от иных методов литья в формы из металла (центробежное литейное изготовление, литье непосредственно под давлением и так далее), во время литейного производства в кокиль формы заполняются жидковатым сплавом и затвердевают без какого-нибудь наружного влияния на жидкую сталь, а исключительно под воздействием силы тяжести.

Можно выделить главные производственные стадии представленного способа: кокиль очищается от устаревшей облицовки; прогревается до двухсот-трехсот градусов; рабочая полость покрывается новейшим облицовочным слоем; осуществляется простановка стержневых компонентов; части кокиля закрываются; заливается металл; отливка, которая получена, охлаждается и удаляется.

Область применения

Применение кокильного литья в настоящее время, довольно широко распространено, так как не требует использования смесеприготовительного отделения для приготовления формовочной смеси; не требуется использования опочного хозяйства и модельных комплектов, используется во всех сферах машиностроения: автомобилестроении, авиастроении, ракетостроении, для изготовления отливок космических аппаратов и т.д., везде где требуются применение литых заготовок с размерной точностью и высоким качеством поверхности.

Получение отливок

Весь процесс, когда сплав кристаллизуется во время литья в кокиль, убыстряется. В результате получаются отливки с достаточно плотной и мелким зернистой структурой, а также с отличными герметичными показателями и повышенными физическими и механическими показателями. Хотя чугунные отливки карбидов, появляющихся на покрытии, нуждаются в дальнейшем отжиге. Во время неоднократного применения кокиль корежится, и величина отливок в направлениях, которые перпендикулярны разъемной плоскости, повышается.

В кокилях получаются чугунные и стальные отливки, изделия из алюминия и магния, а также других сплавов. В особенности эффективно использование кокильного литья при производстве отливок из алюминия и магния. Такие сплавы обладают не очень высокой температурой, при которой они плавятся, потому один кокиль можно применять до 10 тысяч раз (с простановкой металлостержней). Можно отметить, что во время литья в кокиль увеличивается диапазон скоростей, при которых охлаждаются сплавы и образуются различные структуры.

Материалы для изготовления кокилей

Рабочая поверхность кокиля в процессе работы подвергается воздействию высоких температур при соприкосновении с расплавленным металлом. При заливке металла формообразующая поверхность быстро нагревается, а после извлечения отливки из кокиля быстро охлаждается. Поэтому материал из которого делается кокиль должен обладать хорошей теплопроводностью, иметь стойкость к образованию разгарных трещин и хорошо противостоять короблению. Больше всего этим требованиям соответствует серый чугун, иногда применяется сталь. Чугунные кокили изготавливаются с минимальными припусками на механическую обработку.

Для изготовления кокилей применяются чугуны с перлитно-ферритной структурой без следов структурно свободного цементита. Количество феррита в структуре не должно превышать 5-10 %. Примерный состав такого чугуна в %; С 3,4-3,6;Si 0,9-1,0; Mn 0.9-1.0;Р 0,15; S 0,06-0,08.

Ответственные части изготавливаются из сталей 30ХГСА,35ХГС,ЭИ69,ЭИ107; металлические стержни из сталей У7,У10, 30ХГСА.

Элементы конструкции кокилей

Конструктивное исполнение основных элементов кокилей – полуформ, плит, металлических стержней, вставок – зависит от конфигурации отливки и от особенностей установки кокиля на кокильную машину.

К основным элементам конструкции кокилей относят: формообразующие элементы – половины кокилей, нижние плиты (поддоны), вставки, стержни; конструктивные элементы – толкатели, плиты толкателей, системы нагрева и охлаждения кокиля и отдельных его частей, вентиляционная система, центрирующие штыри и втулки.

Корпус кокиля или его половины выполняют коробчатым с ребрами жесткости. Ребра жесткости на тыльной (не рабочей) стороне кокиля делают невысокими, толщиной 0,7 – 0,8 толщины стенки кокиля, сопрягая их галтелями с корпусом. Толщина стенки кокиля зависит от состава заливаемого сплава и его температуры, размеров и толщины стенки отливки, материала, из которого изготовляется кокиль, и его конструкции. Толщина стенки кокиля должна быть достаточной, чтобы обеспечить заданный режим охлаждения отливки, необходимую жесткость кокиля и минимальное его коробление при нагреве отводимой теплотой залитого расплава, а также стойкость против растрескивания.

Размеры и конструкция частей кокиля должны позволять размещать и закреплять его на плитах кокильной машины.

Стержни в кокилях могут быть песчаными и металлическими. Песчаные стержни для кокильных отливок должны обладать пониженной газотворностью и повышенной поверхностной прочностью. Первое требование обусловлено трудностями удаления газов из кокиля, второе – взаимодействием знаковых частей стержней с кокилем, в результате чего отдельные песчинки могут попасть в полость кокиля и образовать засоры в отливке. Стержневые смеси и технологические процессы изготовления песчаных стержней могут быть различными – сплошные и оболочковые стержни из холоднотвердеющих смесей и т.д. В любом случае использование песчаных стержней в кокилях вызывает необходимость организации дополнительной технологической линии для изготовления стержней в кокильном цехе. Однако, в конечном счете использование кокилей в комбинации с песчаными стержнями в большинстве случаев экономически оправдано.

Использование металлических стержней зависит от конструкции отливки и технологических свойств сплава. Их использование дает возможность повысить скорость затвердевания отливки, сократить продолжительность цикла ее изготовления, в отдельных случаях повысить механические свойства и плотность (герметичность) отливки. Однако при использовании металлических стержней возрастают напряжения в отливках, увеличивается опасность появления в них трещин из-за затруднения усадки.

Для надежного извлечения стержней из отливки они должны иметь ук-лоны 1 – 5о, хорошие направляющие во избежание перекосов, а также быть надежно зафиксированы в форме.

Во многих случаях металлические стержни делают водоохлаждаемыми изнутри. Водяное охлаждение стержня обычно включают после образования в отливке прочной корочки. При охлаждении размеры стержня сокращаются и между ним и отливкой образуется зазор, благодаря которому уменьшаются усилия при извлечении стержня из отливки.

Вентиляционная система должна обеспечивать направленное вытеснение воздуха из кокиля расплавом. Для выхода воздуха используют открытые выпоры, зазоры по плоскости разъема и между подвижными частями кокиля и специальные вентиляционные каналы. По плоскости разъема делают газоотводные каналы, направленные по возможности вверх. В местных углублениях формы при заполнении их расплавом могут образовываться воздушные мешки. В этих местах в стенке кокиля устанавливают вентиляционные пробки. При выборе места установки вентиляционных пробок необходимо учитывать последовательность заполнения формы расплавом.

Центрирующие элементы – контрольные штыри и втулки – предназначены для точной фиксации половин кокиля при его сборке. Обычно их количество не превышает двух и располагают их в диагонально противоположных углах кокиля.

Закрытие и запирание кокилей, устанавливаемых на машинах, осуществляется пневматическим или гидравлическим приводом подвижной плиты машины. Системы нагрева и охлаждения кокиля предназначены для поддержания заданного температурного режима процесса. Применяют электрический и газовый обогрев. Первый используется для общего нагрева кокиля, второй более удобен для общего и местного нагрева.

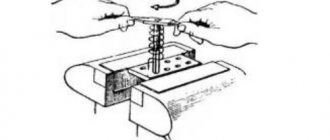

Процесс изготовления кокиля

Exif_JPEG_420

Изготовление кокилей разделяется на несколько этапов. Для того, чтобы получить литые заготовки корпусов кокиля изготавливают деревянные модели, на которых предусмотрены припуски на механическую обработку. Далее выполняется формовка литых заготовок в песчаные формы и заливка их жидким металлом. Заготовки кокиле сложной конфигурации выполняются литьем в стержня, также заготовки кокилей получают литьем под давлением и центробежным литьем, что обеспечивает получение кокилей высокой размерной точности. Далее выполняется термическая обработка, для снятия литейных напряжений, далее производится механическая обработка литых заготовок кокилей согласно конструкторской документации, их сборка в соответствии со сборочным чертежом кокиля и проверка разметкой на соответствие геометрии формообразующих поверхностей чертежам.

Виды формовки

Определяются разновидностью модели и выбранного метода литья.

По простой модели

Модель размещают на доске лицевой стороной вверх. Центруют ее относительно опоки. Покрывают облицовочной смесью, позже послойно добавляют наполнительную, тщательно уплотняя каждый слой. В опоку добавляют землю до заполнения. Сняв верхнюю опоку, вынимают макет и создают литниковую систему. Собирают опоки вместе, закрепляют и сушат.

По разъемной модели

Способ существенно упрощает технологию и повышает точность изготовления формы для литья. На доску помещают часть макета без шипов, устанавливают нижнюю опоку и формуют землю. По окончании конструкцию переворачивают, присоединяют к макету вторую часть, присоединяют верхнюю опоку и проводят ее набивку.

С фальшопокой

При особо сложной геометрии изделия применяю фальшопоку. Она не контактирует с расплавом, а играет роль фигурной подмодельной доски.

Способы формовки

Кусковая

Применяется при художественном литье, особенно скульптурных композиций. Модель обставляют несколькими независимыми опоками, соприкасающимися своими краями. Иногда отливку делят на относительно простые по конфигурации сегменты, макетируют и льют их независимо, после чего соединяют готовые отливки.

Шаблонная

Производится при литье в землю изделий определенной формы. Различают

- Тела вращения (цилиндрические, конические и эллиптические)

- Прямоугольные или призматические.

Формовка земли осуществляется шаблоном соответствующей конфигурации, приводимым в действие мощным шпинделем для тел вращения или двигающимся по специальным направляющим для призматических форм.

Процесс литья в кокиль

Процесс литья в кокиль состоит из нескольких этапов:

- Расплавление и доводка до нужного химического состава и температуры заливки требуемого сплава.

- Разогрев кокиля заливкой металла, требуется 5-10 заливок для достижения требуемой температуры формообразующих поверхностей кокиля, после извлечения отливок из кокиля их откидывают в брак.

- Заливка кокиля металлом, для получения годных отливок.

- Выдержка залитого металла в форме для затвердевания сплава.

- Открытие кокиля и извлечение отливки из кокиля.

- Осмотр полученной отливки, годные отливки складируются в тару для годного литья, отливки с дефектами откидываются в брак.

- Закрытие кокиля и далее опять заливка жидким металлом

Основные операции технологического процесса

Общая схема технологических операций, выполняемые при литье в кокиль, приведена на рис. 4. Необходимость выполнения некоторых из них зависит от конкрет-ных условий — конструктивных особенностей отливки, литейных свойств материалов, особенностей технологического процесса производства и других факторов. Так, например, операции, связанные с изготовлением песчаных стержней и с термической обработкой отливок, могут вообще отсутствовать. Необходимость же осуществления других операций может возникнуть только через несколько циклов литья (в частности, нанесение защитного покрытия).

Рис. 4 — Последовательность выполнения технологических операций процесса

Перед заливкой расплава кокиль подготавливают к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, копоти, масла; проверяют легкость перемещения подвижных частей, точность их центрирования и надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия облицовки и кокильной краски. Состав облицовок и красок зависит в основном от заливаемого сплава, а толщина их нанесения — от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее охлаждается отливка. Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, расплавлении и схватывании с металлом отливки. Таким образом, облицовки и краски выполняют две функции: защищают поверхность от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, а значит, и процессы ее затвердевания, влияющие на свойства металла отливки. Перед нанесением огнеупорного покрытия кокиль нагревают газовыми горелками или электрическими нагревателями до температуры около 150°С-180°С. Краски наносят на формообразующие части обычно в виде водной суспензии с применением пульверизатора, на прибыльную и литниковую систему краска наноситься кистью. Капли водной суспензии, попадая на поверхность нагретого кокиля, испаряются, а огнеупорная составляющая ровным слоем покрывает поверхность.

После нанесения огнеупорного покрытия, кокиль нагревают до рабочей температуры, зависящий в основном от состава заливаемого сплава, толщины стенки отливки, ее размеров и требуемых свойств. Обычно температура нагрева перед заливкой для алюминиевых сплавов составляет 250-300°С. Затем устанавливают песчаные или керамические стержни, если таковые необходимы для получения отливки; полуформы кокиля соединяют и скрепляют специальными зажимами, а при установке на кокильной машине с помощью ее механизма запирания, после чего заливают расплав. Часто в процессе затвердевания и охлаждения отливки, после того как отливка приобретет достаточную прочность, металлические стержни «подрывают», т.е. частично извлекают из отливки до ее извлечения из кокиля. Это делают для того, чтобы уменьшить обжатие усаживающейся отливкой металлического стержня и обеспечить его извлечение из отливки. После охлаждения отливки до заданной температуры кокиль раскрывают, окончательно извлекают металлический стержень и удаляют отливку. Из отливки выбивают песчаный стержень, обрезают литники и прибыли, проводят предварительный контроль качество отливки. Перед следующей заливкой осматривают рабочую поверхность кокиля и плоскость разъема. Обычно огнеупорную краску наносят на рабочую поверхность 1 — 2 раза в смену, изредка восстанавливая ее в местах, где она отслаивается от рабочей поверхности кокиля. После этого при необходимости, что чаще бывает при литье тонкостенных отливок или сплавов с низкой жидкотекучестью, кокиль подогревают до рабочей температуры, так как за время извлечения отливки и окраски рабочей поверхности он охлаждается. Если же отливка достаточно массивная, то, наоборот, кокиль может нагреваться ее теплотой до температуры большей, чем требуемая рабочая, и перед следующей заливкой его охлаждают.

Процесс литья в кокиль — малооперационный. Манипуляторные операции достаточно просты и кратковременны, а наиболее длительной по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа, и, конечно, самое главное преимущество — исключается трудоемкий и материалоемкий процесс изготовления формы: кокиль используется многократно.

Состав кокильных покрытий

Для увеличения долговечности кокилей применяются : огнеупорные облицовки и краски. Формообразующие поверхности кокиля покрываются два- три раза в смену или по необходимости могут покрываться чаще, огнеупорной облицовкой слоем 0,1 – 1 мм и более, а краской покрываются перед каждой заливкой металлом. Составы покрытий смотрите ниже в таблице.

Краски для определения температуры кокиля

Состав огнеупорных облицовок

| № облицовок | Составляющие | Количество, в % | Область применения |

| При литье алюминиевых сплавов | |||

| 1 | Окись цинка | 5 | Для мелких и средних отливок |

| Жидкое стекло | 2 | ||

| вода | 93 | ||

| 2 | Молотый мел | 10 | То же |

| Тальк, прокаленный при температуре 1000°С | 10 | ||

| вода | 80 | ||

| 3 | Окись цинка | 5 | Для крупных отливок |

| Коллоидальный графит (серебристый) | 1,5 | ||

| Жидкое стекло | 1,5 | ||

| вода | 92 | ||

| 4 | Молотый мел | 15 | То же |

| Серебристый графит | 8 | ||

| Жидкое стекло | 4 | ||

| вода | 73 | ||

| 5 | асбопорошок | 7 | Для прибылей, литников, каналов и больших поверхностей |

| Прокаленный тальк | 3 | ||

| Окись цинка | 2 | ||

| Жидкое стекло | 1,5 | ||

| вода | 86,5 | ||

| При литье магниевых сплавов | |||

| 1 | Отмученный мел | 6 | Для мелких отливок |

| Борная кислота | 3 | ||

| вода | 91 | ||

| 2 | Отмученный мел | 3 | Для крупных отливок |

| Борная кислота | 6 | ||

| Окись магния | 7 | ||

| вода | 84 | ||

| 3 | Прокаленный тальк | 10 | Для разных отливок |

| Борная кислота | 3,5 | ||

| Жидкое стекло | 3 | ||

| вода | 83,5 | ||

| 4 | Прокаленный тальк | 10 | Для больших и сложных отливок |

| Борная кислота | 6 | ||

| вода | 84 | ||

| 5 | графит | 7 | То же |

| мел | 25,53 | ||

| Борная кислота | 3,54 | ||

| вода | 63,93 | ||

| При литье медных сплавов | |||

| 1 | Вареное масло | 96 | Для разных отливок |

| Порошкообразный графит | 4 | ||

| 2 | Вареное масло | 50 | То же |

| Зеленое мыло | 50 | ||

| графит | Небольшое количество | ||

| 3 | Смазочное масло | 50 | То же |

| парафин | 50 | ||

| При литье чугунных деталей перед каждой заливкой кокиль необходимо покрывать облицовочными слоями и слоем ацетиленовой копоти | |||

| 1 | маршалит | 100 г | Для разных отливок |

| Жидкое стекло | 50 г | ||

| Вода | 1 л | ||

| 2 | Каустический магнезит | 50 г | То же |

| Жидкое стекло | 30-50 г | ||

| вода | 1 л | ||

| 3 | Хромовая руда | 100 г | Для разных отливок |

| Жидкое стекло | 50 г | ||

| Марганцовокислый калий | 0,3 г | ||

| вода | 1 л | ||

| 4 | маршалит | 100 г | Для больших и сложных отливок |

| Женная бура | 100 г | ||

| Жидкое стекло | 20 г | ||

| вода | 1 л | ||

| 5 | сажа | 20 г | То же |

| Огнеупорная глина | 50 г | ||

| графит | 10 г | ||

| Жидкое стекло | 10 г | ||

| вода | 1 л | ||

| 6 | маршалит | 25 | Для литниковой системы |

| Молотый шамот | 35 | ||

| Огнеупорная глина | 25 | ||

| Жидкое стекло | 15 | ||

| вода | До густоты пасты | ||

| 7 | Кварцевая мука | 100-150 г | Для мелких и средних отливок |

| Жидкое стекло | 30-50 г | ||

| вода | 1 л | ||

| 8 | Огнеупорная глина | 100-150 г | То же |

| Жидкое стекло | 30-50 г | ||

| Марганевокислый калий | 0,5 г | ||

| вода | 1 л | ||

| 9 | Молоты шамот | 45-35 | Для крупных отливок |

| Жидкое стекло | 6 | ||

| Марганевокислый калий | 0,5 | ||

| вода | 30-40 | ||

| 10 | Молоты ферросилиций | 35-40 | Модифицированная паста для уменьшения отбела |

| графит | 30-35 | ||

| Огнеупорная глина | 4-5 | ||

| вода | До уд веса 1,75-1,8 | ||

| 11 | Кварцевая мука | 65 | Для заделки небольших трещин в кокиле |

| Огнеупорная глина | 35 | ||

| Жидкое стекло | До густоты замазки | ||

| 12 | Железный сурик | 10 г | Для отливок с отбеленной поверхностью |

| Машинное масло | 6 г | ||

| керосин | 2 г | ||

| бензин | 0,5 г | ||

| 13 | Железный сурик | 7 г | То же |

| Молотый графит | 3 г | ||

| Машинное масло | 2 г | ||

| бензин | 0,5 г | ||

| При литье стальных деталей | |||

| 1 | Молотый кварц | 63 | — |

| Огнеупорная глина | 5,5 | ||

| Жидкое мыло | 1,5 | ||

| Вода 1 | 30 | ||

| 2 | маршалит | 5 | — |

| Строительный цемент | 1,5 | ||

| Сульфитный щелок в объемных частях | 1,5 | ||

| вода | 4 | ||

| 3 | спиртовый лак | 50 | — |

| керосин | 25-30 | ||

| Обезвоженный мазут | 25-30 | ||

| 4 | Машинное масло М или Т | 45- 50 | — |

| Железный сурик (55-64 %) | 37-34 | ||

| Маршалит | 10-15 | ||

| керосин | 8-10 | ||

Состав красок для покрытия форм

| № краски | Составляющие | Количество, в % | Область применения |

| При литье алюминиевых сплавов | |||

| 1 | Молотый мел | 15-17 | Для покрытия рабочих поверхностей |

| Жидкое стекло | 0,6 | ||

| вода | остальное | ||

| 2 | Окись цинка | 4-6 | То же, когда требуется повышенная частота поверхности отливки |

| Жидкое стекло | 1,5-2 | ||

| вода | остальное | ||

| 3 | Молотый мел | 8-15 | Для покрытия рабочих поверхностей кокиля и металлических стержней, когда имеются глубокие полости и малые уклоны |

| Коллоидальный графит | 5-80 | ||

| Жидкое стекло | 3-4 | ||

| вода | остальное | ||

| 4 | Окись цинка | 4-5 | То же, когда требуется повышенная чистота поверхности отливки |

| Коллоидальный графит | 0,8-1,5 | ||

| Жидкое стекло | 1,2-1,5 | ||

| вода | остальное | ||

| 5 | Окись цинка | 2-3 | Для местного утепления |

| Жженый асбест | 6-7 | ||

| Прокаленный тальк | 1-1,5 | ||

| Жидкое стекло | 3-4 | ||

| вода | остальное | ||

| 6 | Молотый мел | 8-10 | Для покрытия поверхности литниковой системы |

| Жженый асбест | 3-5 | ||

| Жидкое стекло | 3-5 | ||

| вода | остальное | ||

| 7 | Молотый мел | 8-10 | Для утепления литниковой системы |

| Жженный асбест | 27-29 | ||

| Жидкое стекло | 5-7 | ||

| вода | остальное | ||

| 8 | Коллоидный графит | 5-10 | Для покрытия трущихся поверхностей |

| вода | остальное | ||

| При литье магниевых сплавов | |||

| 1 | асбест | 13 | Для утепления, при покрытии прибылей и других элементов литниковой системы, наносится кистью |

| Борная кислота | 3,5 | ||

| Жидкое стекло | 1,5 | ||

| вода | остальное | ||

| 2 | Жженый асбест | 8 | Для утепления; при покрытии рабочих поверхностей мелких кокилей при тонкостенном литье |

| Окись цинка | 5 | ||

| Борная кислота | 2,5 | ||

| Жидкое стекло | 2,5 | ||

| вода | остальное | ||

| 3 | асбест | 2 | Для утепления; при покрытии рабочих поверхностей крупных кокилей при тонкостенном литье |

| Тонкомолотый мел | 5 | ||

| Борная кислота | 5 | ||

| Жидкое стекло | 2,5 | ||

| вода | остальное | ||

| 4 | Борная кислота | 5,5 | Для изоляции; при покрытии рабочих поверхностей форм тонкостенного литья |

| Коллоидальный графит | 1,8 | ||

| Жидкое стекло | 2,7 | ||

| вода | остальное | ||

| 5 | Белый тальк | 8,5 | Для изоляции; при покрытии рабочих поверхностей мелких кокилей толстостенного литья |

| Борная кислота | 2,5 | ||

| Жидкое стекло | 1,5 | ||

| вода | остальное | ||

| 6 | Тонкомолотый мел | 8,5 | Для изоляции; при покрытии рабочих поверхностей крупных кокилей толстостенного литья |

| Борная кислота | 2,5 | ||

| Жидкое стекло | 2,5 | ||

| вода | остальное | ||

| 7 | Коллоидальный графит | 5-10 | Для антифрикционности, при покрытии трущихся поверхностей |

| вода | остальное | ||

| При чугунном литье | |||

| 1 | Копоть ацетиленового пламени | 100 | Наносится поверх облицовки |

| 2 | Ламповая сажа | 50 г | Применяется вместо ацетиленовой копоти |

| Жидкое стекло | 100 г | ||

| Огнеупорная глина | 50 г | ||

| Марганцевокислый калий | 0,5 г | ||

| вода | 1000 е | ||

| 3 | Молотый кокс | 20 | — |

| Уголь ПЖ | 20 | ||

| Черный графит | 50 | ||

| Огнеупорная глина | 5 | ||

| Жидкое стекло | 5 | ||

| вода | До уд.веса 1,25-1,35 | ||

| 4 | Газовая копоть нафталина | 100 | — |

| 5 | Растительное масло | 50 | Для тонкостенного литья |

| Угольная пыль | 50 | ||

| 6 | Газовая сажа | 75 | Для мелких и средних отливок |

| Растительное масло | 25 | ||

| 7 | Крепитель 4 ГУ | 100 | Для мелких и средних отливок |

Оригинальный салат «Коровы в апельсинах»

Еще один салат с украшением. Получается нежным, но с ярким апельсиновым акцентом.

КБЖУ на 100 г: 122,4/13/6,4/2,5

Что надо:

- 300 г отварного куриного филе

- 100 г сыра

- 1 плавленый сырок

- 4 вареных яйца

- 1 апельсин

- пп-майонез

Для декора:

- 2 вареных яйца

- чуть вареной моркови

- зелень

Готовим поэтапно:

- Это слоеный салат, каждый слой смазывайте пп-майонезом.

- Первым слоем выложите курицу, мелко нарезанную.

- Затем – кусочки апельсина, их смазывать не нужно.

- Поверх апельсина выложите натертые яичные белки.

- Следующий слой – сыр и плавленый сырок.

- В последнюю очередь выложите яичные желтки, натертые на мелкой терке.

- Украсьте салат мелко нарубленной зеленью, сделайте коровок из яичных белков как на фото.

- Салат готов!

Плюсы и минусы процесса кокильного литья

Повторюсь еще раз. При получение отливок литьем в кокиль, получаются отливки более высокой точности по сравнению с литьем в песчаные формы, более гладкая поверхность, соответственно можно уменьшать припуски на механическую обработку, а в отдельных случаях возможно изготовление отливок без припуска на механическую обработку и с резьбой. Так же при кокильном литье отпадает необходимость в изготовлении формовочных смесей, нет необходимости в применении опок, увеличивается выход годного литья, увеличивается производительность на тех же площадях, что снижает затраты на производство, улучшение условий труда.

Недостатком кокильного литья является высокие затраты на изготовление оснастки. Недостаточно знаний для конструирования и и эксплуатации кокилей, нет удовлетворяющего требованиям получения годного литья расчета литниковой системы и режимов заливки кокилей металлом, в связи этим освоение процессов кокильного литья требует длительного времени. Освоение кокильного литья сопровождается повышенным процентом брака отливок, Иногда требуется несколько раз изготавливать новые кокили до тех пор, пока не получатся отливки требуемого качества и низкого % брака.

Целесообразность применения кокилей зависит от конструкции и стойкости кокилей, должны быть простыми в изготовлении , иметь высокую стойкость, удобство в эксплуатации и иметь безопасность в работе.

Ориентировочная стойкость кокилей указана в таблице.

Особенности формирования и качество отливок.

Кокиль — металлическая форма, обладающая по сравнению с песчаной значительно большей теплопроводностью, теплоемкостью, прочностью, но практически нулевыми газопроницаемостью и газотворностью. Эти свойства материала кокиля обусловливают рассмотренные ниже особенности его взаимодействия с металлом отливки:

- Высокая эффективность теплового взаимодействия между отливкой и формой: расплав и затвердевающая отливка охлаждаются в кокиле быстрее, чем в песчаной форме, т.е. при одинаковых гидростатическом напоре и температуре заливаемого расплава заполняемость обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Средняя толщина стенок кокильных отливок из алюминиевых сплавов составляет 3-7 мм. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность заливаемых сплавов. Однако в отливках из чугуна, получаемых в кокилях, вследствие особенностей кристаллизации часто образуются карбиды, отрицательно влияющие на свойства чугуна: снижается ударная вязкость, износостойкость, резко возрастает твердость в отбеленном поверхностном слое, что затрудняет обработку резанием таких отливок и приводит к необходимости подвергать их термической обработке (отжигу) для устранения отбела.

- Кокиль практически неподатлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из формы, может вызвать появление внутренних напряжений, коробление и трещины в отливке. Однако размеры рабочей полости кокиля могут быть выполнены значительно точнее, чем в песчаной форме. При литье отсутствуют погрешности, вызываемые расталкиванием модели, упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. Поэтому отливки в кокилях получаются более точными.

- Физико-химическое взаимодействие металла отливки минимально, что способствует повышению качества поверхности отливки. Отливки в кокиль не имеют пригара. Шероховатость поверхности отливок определяется составами облицовок и красок, наносимых на поверхность рабочей полости формы, и соответствует значениям Rz=80-20 мкм, но может быть и меньше.

- Кокиль практически газонепроницаем, но и газотворность его минимальна и определяется в основном составами огнеупорных покрытий, наносимых на поверхность рабочей полости. Однако газовые раковины в кокильных отливках — явление не редкое. Причины их появления различны, но в любом случае расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке.

Преимущества нашего завода

создаёт только качественную продукцию. Литейное оборудование нашего предприятия автоматизировано, что позволяет после создания опытного образца, устранив все его дефекты, наладить производство качественных отливок в авральные сроки. Пресс-формы, оснастка для моделей создаётся на высокоточных станках. Опытные инженеры и технологи нашего завода с использование современного литейного оборудования совершают плавку шестого класса точности (максимального). Наш завод отличается адекватными ценами и условиями оплаты. Работа с заявками поступившими ведётся оперативно. Доставка готовых изделий производиться по всем городам России и СНГ.

Литьё алюминия и алюминиевых сплавов в кокиль

Кокиль представляет собой форму многоразового использования (до 10 000 заливок) и идеально подходит для организации серийного и крупносерийного производства. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, установка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление готовой отливки.

Общие требования к отливкам, получаемых в кокилях, — это обтекаемая конфигурация без острых углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, глубоких отверстий и карманов.

- Минимально допустимая толщина стенок алюминиевых отливок – 3 мм;

- Масса производимых алюминиевых отливок – от 20 г до 50 кг;

- Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 4 — 20 мкм;

- Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 6-10.

Облицованный кокиль

Это разновидность технологии, в которой совмещают свои достоинства оболочковое и кокильное литье, а недостатки обоих способов сглаживаются. Эта технология характеризуется не только трещиностойкостью, но и податливостью, что позволяет изготавливать отливки высокой точности, а если сравнивать с оболочковым литьем, дорогостоящий формовочный материал расходуется минимально.

Облицованная металлическая форма изготавливается путем заполнения пространства между металлической моделью отливки и внутренней поверхности кокиля. Чаще всего используются пескодувный и заливной способы. Для заполнения берут песчано-смоляную смесь, в которой связующим элементом является фенолформальдегидная смола (2-2.6%) и уротропин (примерно 10% от массы), а также самозатвердевающие (связующий компонент — жидкое стекло) и керамические составы (связующий — этилсиликат). Кокиль и модель отливки, имеющие температуру от 200 градусов, передают тепло смеси, которая затвердевает и образует слой облицовки толщиной 3-5 мм. Обычные или оболочковые стержни служат для выполнения полостей в отливках.

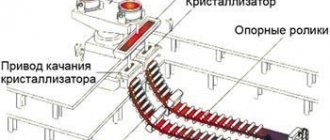

Оборудование литейного производства для кокильного литья

Кокиль (фр. coquille — раковина) — это толстостенная металлическая форма. Ее применяют, когда необходимо изготовить много одинаковых отливок Кокильным литьем называют процесс производства фасонных отливок в многоразовых металлических формах.

Литье в многоразовые формы-кокили существует довольно давно и можно привести пример их использования белорусскими ювелирами Берестья (рис 1).

Рис. 1. Тигель и кокиль для отливки украшений (из раскопок древнего Берестья)

Формы могут быть изготовлены из чугуна, стали, сплавов алюминия и других сплавов. Они широко применяются для производства отливок (сотен и тысяч штук) массой от 0,5 кг до 15 т из чугуна, стали и цветных металлов. При этом способе производства внутренние полости получают с помощью обычных песчаных и металлических стержней.

Среди важнейших особенностей кокильного литья необходимо отметить следующие:

- получение плотных герметичных отливок без усадочных раковин;

- минимальная толщина стенок отливок из алюминиевых и магниевых сплавов 3. . . 4 мм, чугуна — 6 мм, стали — 8. . .10 мм;

- высокая производительность процесса;

- удовлетворительная геометрическая точность отливок;

- потребность в относительно небольших производственных площадях;

- минимальная потребность в обслуживающем персонале;

- минимальная потребность во вспомогательных технологических материалах.

Недостатки:

- вследствие быстрого охлаждения заливаемого металла стенками кокиля ухудшается его жидкотекучесть;

- быстрое охлаждение чугунных отливок в кокилях вызывает отбел поверхности и повышает ее твердость;

- высокая теплопроводность металлических форм затрудняет получение сложных тонкостенных отливок больших габаритов;

- высокая стоимость металлических форм

Стойкость чугунных кокилей составляет 1000. . . 5000 шт. при производстве мелких и средних чугунных отливок и 50. . .500 шт. — при производстве крупных отливок Стойкость стальных кокилей при производстве алюминиевого литья достигает 50 000 отливок

Виды кокилей

В зависимости от расположения поверхности разъема кокили бывают: неразъемные, с вертикальной плоскостью разъема, с горизонтальной плоскостью разъема, со сложной поверхностью разъема, створчатые, с параллельным разъемом, с несколькими разъемами.

Кокили с вертикальной плоскостью разъема состоят из двух и более частей. Отливка может располагаться целиком в одной из половин кокиля, в двух половинах, одновременно в двух половинах и в нижней плите.

Кокили с горизонтальным разъемом применяют преимущественно для простых по конфигурации, а также крупногабаритных отливок.

Кокили со сложной (комбинированной) поверхностью разъема используют для изготовления отливок сложной конфигурации.

Неразъемные, или вытряхные, кокили применяют, когда конструкция отливки позволяет удалить ее из плоскости кокиля без его разъема. На рис.

2 показан вытряхной кокиль 5 для изготовления опорного катка Внутренняя полость формы воспроизводит наружную поверхность катка Отверстие в отливке и внутренняя полость получаются с помощью песчаных стержней 4 и 2, последний из которых перекрывает верхнюю часть формы В стержнях 1, 2, 4 размещена литниковая система, состоящая из литниковой чаши, стояка, литникового канала, подающего металл в отливку, и двух прибылей.

Рис. 2. Вытряхной кокиль для отливки опорного катка

Для извлечения отливки кокиль на цапфах 3 поворачивают на 180°, и отливка вместе со стержнями вытряхивается из кокиля.

Кокиль с горизонтальной плоскостью разъема состоит из нижней 1 и верхней 2 частей, стержня 3 и выталкивателей 4 (рис. 3) . Отливка извлекается после разделения верхней и нижней частей с помощью выталкивателей.

Рис. 3. Кокиль с горизонтальным разъемом

В зависимости от способа охлаждения различают кокили с воздушным, жидкостным и комбинированным охлаждением.

Кокильные машины

В настоящее время наиболее часто принято разделять кокильное оборудование на однопозиционное и многопозиционное. Самые сложные отливки из черных и цветных сплавов в серийном и массовом производстве позволяет получать машина модели 82А305 с пятью приводами частей кокиля (рис. 1. 28) .

Она имеет две подвижные плиты 4 и 6, механизм 8 боковой торцевой подвижной плиты, поддон 5 с приводом нижнего стержня, механизм верхнего стержня 1, манипулятор 7 для снятия отливок, пульт управления 2, установленные на общей станине 3.

Механизм верхнего стержня предназначен для ввода, подрыва (частичного извлечения стержня из отливки до ее извлечения из кокиля) и подъема верхнего металлического стержня, а также для отвода плит верхнего стержня для осмотра и обслуживания и ввода манипулятора снятия отливок, перемещающего их в короб или на транспортер.

Механизмы верхнего стержня и торцевой плиты имеют по два упора для разгрузки их от усилий подрыва. Гидропривод имеет дополнительную аппаратуру для подключения до двух гидроцилиндров. Каждая из двух основных подвижных плит имеет по два выталкивателя.

При отсутствии у некоторых машин направляющих между основными плитами на них можно устанавливать ко- кили, выходящие за габариты плит. Более простые конструкции машин с меньшим количеством приводов частей кокиля позволяют получать только несложные отливки.

Время холостого цикла кокильных машин с увеличением сложности, т. е. числа подвижных частей, возрастает с 10 до 60 с.

Рис. 4. Схема и общий вид кокильной машины модели 82А305 без кокиля

Машина типа 82А305 имеет четыре модификации:

- с одной подвижной плитой;

- с двумя подвижными плитами и поддоном 5 с нижним стержнем (см. рис. 4, фотография);

- с двумя подвижными плитами, поддоном с нижним стержнем и плитой верхнего стержня;

- с двумя подвижными плитами, поддоном с нижним стержнем, плитой верхнего стержня и плитой торцевого стержня (см рис 1 28, схема)

В процессе работы машина выполняет выталкивание отливки из основных плит, выталкивание отливки из поддона, подрыв стержней с увеличенным усилием, поворот верхнего стержня для удобства снятия отливки и установки кокиля, снятие отливки манипулятором, входящим в комплект машины, и охлаждение всех частей кокиля. Очистка и нанесение огнеупорного покрытия на рабочую поверхность кокиля выполняются по заданной программе на определенных позициях и регулируются по времени.

Однопозиционные машины могут работать в полуавтоматическом режиме и с заливочно-дозирующими устройствами, а также встраиваться в автоматические линии Они имеют регулируемое водяное охлаждение частей кокиля.

Однопозиционная машина для литья в кокиль модели 4953 (рис. 5) позволяет заливать от 20 до 100 кг алюминиевого сплава. Машинное время цикла составляет 60 с. Усилие раскрытия кокиля 300 кН. Ход подвижной плиты 250 мм. Предназначена для получения отливок массой от 15 до 95 кг.

Для лучшего заполнения формы используют машины с поворачивающимся или наклоняемым кокилем. Угол поворота составляет 15. . .180° .

Выпускаются машины поворотные, такие как 82105П, с одной подвижной и одной неподвижной плитой, установленной на раме, которая двумя гидроцилиндрами может поворачиваться относительно горизонтальной оси, перпендикулярной к траектории подвижной плиты, на угол до 90° .

Это повышает удобство установки песчаных стержней при горизонтальном расположении разъема, облегчает заливку металла за счет его благоприятного расположения А извлекать отливки при вертикальном разъеме можно под действием силы тяжести.

Рис. 5. Машина модели 4953 для литья в кокиль

Специальные поворотные кокильные машины (рис. 6) используются для производства крупногабаритных протяженных отливок из алюминиевых сплавов методом самозаполнения кокиля, как и устройства с горизонтальным разъемом. Эта машина обеспечивает работу в полуавтоматическом режиме с производительностью до 10 отливок в час. Кокиль, установленный на ней, имеет горизонтальный разъем.

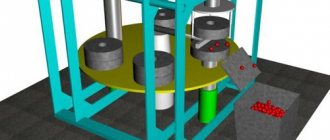

Рис. 6. Кокильная машина с поворотным столом

Рис. 7.

Карусельная кокильная машина производства (г. Пинск)

Многопозиционные (карусельные) машины (рис. 7) отличаются от однопозиционных высокой производительностью (100— 200 заливок в час) и применяются в цехах крупносерийного и массового производства. Они применяются для производства фасонных отливок из алюминиевых сплавов.

Конструкция этих машин обеспечивает такую организацию производства, при которой рационально используется плавильно-заливочное оборудование (дозаторы), облегчаются и упрощаются транспортировка, складирование и установка песчаных стержней в кокиль, улучшается система удаления и охлаждения готовых отливок.

Модель 4932, разработанная НИИлитавтопромом (Минск), имеет на поворотном столе четыре позиции, на каждой из них установлена кокильная секция с двумя подвижными плитами размером 500 х 400 мм и механизмом нижнего стержня (или выталкивания отливки) Машина предназначена для производства мелких и средних отливок в кокиле с вертикальным разъемом.

К секциям подводятся масло (для гидроцилиндров плит и стержня), вода (для охлаждения кокиля) и газ (для подогрева кокиля)

Кокильные комплексы позволяют автоматизировать литейный процесс и состоят (например, кокильный комплекс для литья поршней двигателей внутреннего сгорания) из двух однопозиционных кокильных машин, двух механизмов снятия отливок с устройствами охлаждения отливок на лотке, гидростанции и электрошкафа.

Производительность такого комплекса зависит от размера и конструкции поршня и при изготовлении поршня бензиновых двигателей диаметром до 100 мм составляет до 70 отливок в час.

Кокильные машины с одной подвижной и одной неподвижной плитами моделей предназначены для литья черных и цветных сплавов в кокиль с вертикальной плоскостью разъема в серийном и массовом производстве. Подвижная плита перемещается двумя гидроцилиндрами по диагонально расположенным направляющим. Обе плиты снабжены выталкивателями.

Насосная установка имеет гидропневмоаккумулятор и позволяет подключать дополнительно два гидроцилиндра (например, для извлечения стержней) к имеющимся гидрораспределителям.

Машины могут работать в полуавтоматическом режиме и с заливочно-дозирующими устройствами, а также встраиваться в автоматические линии Они имеют регулируемое водяное охлаждение частей кокиля.

Разновидностью кокильного литья является центробежное литье. В этом случае литейная форма (кокиль) во время заливки вращается относительно горизонтальной или вертикальной оси. Заливаемый металл центробежными силами отбрасывается на периферию формы, что позволяет получать полые отливки без применения стержней.