Когда применяется крепление в центры

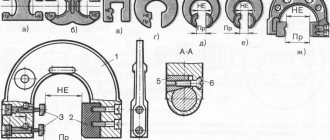

установка заготовки с помощью оправки: 1 — оправка средняя часть; 2 — лыска; 3 — центровые отверстия; 4 — заготовка

- Так протачивают длинные детали, у которых длина пятикратно превышает поперечник;

- если нужно создать концентричность поверхностей во время фиксации;

- дальнейший этап точения проходит на шлифовальном оборудовании;

- технология не предусматривает другие методы.

Особенности обработки

Жесткость установки в центрах будет обеспечена, если сохраняется соотношение длины и диаметра до 12-15. Более длинные детали поддерживают люнетами.

Центровые отверстия на обрабатываемой заготовке делают на подготовительной операции центровым сверлом.

Токарная обработка предусматривает автоматический цикл. Станок легко перенастраивается на изготовление детали с иными габаритными параметрами, за счет внесения изменений в программу управления. Нормы времени на операцию удается сократить в 1,5-2 раза относительно работы на универсальном станке.

В основе работы применение контурной системы обработки с линейно-круговой интерполяцией. Система выполняет обработку сложного контура с разбивкой на черновой и чистовой проходы. Окончательная операция осуществляется обходом контура детали рабочим элементом в один проход.

Траектория инструмента при изготовлении деталей за ряд черновых проходов, параллельна оси вращения детали, перпендикулярна или проходит под углом. За первый проход снимается с заготовки слой окалины и корректируются имеющиеся дефекты формы. У остальных черновых проходов постоянная глубину резания.

После выполнения рабочего прохода отведение инструмента и холостой переход осуществляется параллельно контуру, перпендикулярно ему или по наклонной.

При изготовлении валов на станках многоступенчатого профиля припуск делят на участки, перпендикулярные к оси детали. Последовательность токарной операции на элементарных участках задают так, чтобы обрабатывающий элемент прошел наименьший путь.

Технология крепления

задний центр в качестве опоры для длинных деталей

Заготовка фиксируется в центрах с использованием специальных оправок. Для этого конус оправки не должен превышать 1:2000. На подготовительном этапе в торцах детали делают центральные выемки, в которые будут вставлены верхушки обоих центров. Оправку обрабатывают смазкой и плотно натягивают болванку. Для большей плотности по концу оправки аккуратно постукивают деревянным чурбачком. Закрепление детали в оправках такого типа может меняться в зависимости от ее поперечника.

Движение болванке передается посредством поводкового патрона, который надевается на резьбу шпинделя. Палец поводкового патрона принуждает болванку к вращению. Этот метод более опасен для оператора станка, поэтому предпочтительнее использовать планшайбу поводкового типа с защитным кожухом. Болт закрепляют хомутиком, который опирается на лыску оправки.

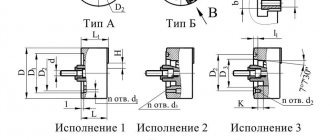

Установка заготовок с отверстиями (например, зубчатых колес или втулок) происходит с использованием центровых оправок разнообразной формы. Один из типов оправок имеет шейку в форме цилиндра, на нее надевают заготовку и закрепляют шайбой с гайкой. Гайка прижимается к буртику и фиксирует полученную конструкцию. Слева при помощи винта крепится хомутик. Деталь фиксируется в станке для точения выемками на торцевых участках оправки.

Крепление заготовок.

- Трёхкулачковые патроны

- Четырёхкулачковые патроны

- Цанги

- Центры, поводковый патрон

Крепление заготовок.

Трёхкулачковые патроны

Наиболее распространённый способ крепления заготовок на токарном станке, это крепление заготовок в самоцентрирующемся трёх кулачковом патроне. При вращении зажимного ключа по часовой стрелке происходит перемещение сразу всех трёх кулачков к центру патрона. При этом происходит закрепление заготовки. При вращении ключа в обратную сторону происходит освобождение заготовки. При использовании в качестве заготовок длинных прутков, следует иметь в виду, что диаметр прутка не должен превышать диаметра отверстия шпинделя станка.

| При закреплении заготовок большого диаметра, в патрон следует установить обратные кулачки. Заготовка, при закреплении, должна быть плотно прижата задней торцевой поверхностью к боковым поверхностям кулачков. Для удобства крепления, можно воспользоваться задней бабкой, «поджав» заготовку, и затем зажимным ключом закрепить заготовку. После этого заднюю бабку следует отодвинуть вправо. |

| При смене кулачков в патроне, следует выкрутить установленные кулачки и поставить нужные для выбранного вида работ. Кулачки в самоцентрирующемся патроне перемещаются по спирали. Для правильной установки кулачков следует обратить внимание на номер устанавливаемого кулачка. Кулачки к патронам поставляются в комплекте. |

| Каждый кулачёк имеет маркировку с номером. Первым вставляется кулачёк с номером 1, затем кулачёк с номером 2 и так далее. |

| Существуют патроны, в которых кулачки при смене не выкручиваются, а откручиваются от подвижной подошвы. На место снятых кулачков устанавливаются другие. При обработке в самоцентрирующихся патронах следует иметь в виду, что обработка детали должна вестись за одну установку. Если частично обработать деталь, а затем снять её со станка, то повторно установить её на станок будет проблематично, так как идеально установить деталь (так как она крепилась ранее) практически невозможно. В связи с этим, у детали при обработке возникнут радиальные и торцевые биения, которые могут превышать припуск на обработку. |

Четырёхкулачковые патроны

| Четырёх кулачковые патроны используются в тех случаях, когда деталь имеет эксцентрические поверхности (ось крепления заготовки не совпадает с осью обрабатываемой поверхности) или когда базовая часть детали, предназначенная для крепления на станке, имеет не цилиндрическую форму. Кулачки четырёх кулачковых патронов перемещаются в патроне независимо друг от друга, за счёт чего в патроне можно закрепить деталь практически любой формы. |

| Изготовление детали в четырёх кулачковых патронах следует производить за одну установку. Наряду с четырёх кулачковыми патронами, для крепления деталей со сложной формой, существуют патроны с большим числом кулачков. |

Цанги

| Крепление деталей в цангах основано на том, что обрабатываемая деталь вставляется в торцевое отверстие цанги. Цанга вдавливается в цанговый патрон и, за счёт прорезей в цанге и её конической поверхности, прорези сужаются и, соответственно диаметр отверстия цанги уменьшается, обжимая деталь. Цанга вдавливается в патрон при помощи резьбовой крышки цангового патрона. Чаще всего, крепление заготовок в цангах, используется для чистовой обработки деталей. |

| Преимущество при креплении деталей в цангах заключается в том, что практически отсутствуют радиальные биения детали. Цанги часто используются в станках с числовым программным управлением, где легко осуществить крепление заготовок при помощи автоматических механизмов. На токарном станке, цанговый патрон закрепляется в коническом отверстии шпинделя. |

Центры. Поводковый патрон

| При обработке деталей со значительной длиной и небольшим диаметром используется обработка в центрах. В простейшем случае заготовка закрепляется в патроне, а торцевая часть заготовки поджимается центром. При таком креплении, деталь следует обрабатывать за одну установку. Центр крепится в пиноли задней бабки за счёт конического хвостовика. | ||

| В торце заготовки должно быть предварительно просверлено центровочное отверстие. Центровочное отверстие изготавливается специальным инструментом — центровочным сверлом (центровкой). Наиболее распространённые размеры центровочных свёрл: D1 (мм) | D2 (мм) | L (мм) |

| 1,0 | 3,15 | 31,5 |

| 1,6 | 4,0 | 35,5 |

| 2,0 | 5,0 | 40,0 |

| 2,5 | 6,3 | 45,0 |

| 3,15 | 8,0 | 50,0 |

| 4,0 | 10,0 | 56,0 |

| 5,0 | 12,5 | 63,0 |

| 6,3 | 16,0 | 71,0 |

| ©Гуков Константин Михайлович 2006 — 2012 Почта: |

Конструкции центров

Центры для токарной обработки могут иметь различную конструкцию. Самая распространенная представляет собой конус, на него надевается заготовка, а также хвостовик конической формы. Хвостовик должен совпадать с отверстиями пиноли и шпинделя станка.

Для закрепления заготовок с внешними конусами используются обратные центры. Конусообразное окончание должно совпадать с серединой хвостовика. Чтобы проверить совпадение в шпиндель вставляется центр и запускается на малых оборотах. Об исправности детали говорит отсутствие биения.

Задний центр чаще всего неподвижный, передний вращается с заготовкой и шпинделем. В результате трения выходят из строя обе поверхности, поэтому необходимо наносить смазку:

- мела — 25%;

- тавота — 65%;

- графита — 5%;

- серы — 5%.

Перед смешиванием необходимо растереть в порошок без комков серу и мел. Если не использовать смазку, поверхности центров разрушатся, изменится их конфигурация.

Во время точения заготовок на больших скоростях центры быстрее изнашиваются, увеличивается отверстие в торце самой детали. Чтобы уменьшить разрушение заднего конуса на него наплавляют износостойкий слой.

Стандартный центр используют при скоростях до 120 оборотов в минуту. Во время работы с громоздкими и тяжелыми заготовками на высоких оборотах, при выборке крупной стружки жесткости конструкции мало: деталь начинает вибрировать и может отжаться.

вращающийся центр

Поэтому используют вращающиеся центры, смонтированные в заднюю стойку. Он содержит шпиндель, который крутится в радиально-упорном подшипнике. При высоких нагрузках предпочтительнее роликоподшипник, при средних — шарикоподшипник.

Характеристика методов точения

Обтачивание цилиндрических поверхностей (рис. 10, а–в) производится прямыми или отогнутыми резцами с продольным движением подачи.

Рис. 10. Основные схемы обработки заготовок на универсальном токарновинторезном станке: а–в – обтачивание наружных цилиндрических поверхностей; г – подрезание торцов; д, е – протачивание прямых и фасонных канавок соответственно; ж – отрезание; з, и – растачивание гладких и ступенчатых отверстий соответственно; к – сверление; л – нарезание резьбы; м – точение конусов с поперечной подачей; н, о – точение коротких и длинных конических поверхностей соответственно; α – угол поворота оси заготовки; Dr – движение резания; Ds – движение подачи

При этом используют различные проходные резцы для того, чтобы получить разные по форме переходные поверхности. Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки.

При подрезании к центру торец получается слегка вогнутым, при подрезании от центра торец получается слегка выпуклым, а шероховатость поверхности меньше.

Протачивание канавок (рис. 10, д, е) проводится с поперечным движением подачи специальными резцами, у которых форма и размеры главной режущей кромки соответствуют протачиваемой канавке.

Отрезание обработанной детали (рис.7.10, ж) проводится отрезными резцами с прямой или наклонной главной режущей кромкой. В последнем случае торец отрезанной детали получается более чистым.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе в направлении оси заготовки, с продольной подачей. Растачивание гладких сквозных отверстий проводят проходными резцами (рис. 10, з), а ступенчатых и глухих – упорными расточными (рис. 10, и).

Сверление, зенкерование и развертывание центральных отверстий (рис. 10, к) выполняют соответствующим режущим инструментом. Нарезание резьбы (рис. 10, л) проводится специальными резьбовыми резцами. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемой резьбы.

Обработка конических поверхностей может проводиться несколькими способами. Широкими токарными резцами с продольным или поперечным движением подачи (рис. 10, м) снимают фаски или получают поверхности с длиной не более 30 мм.

Перемещением инструмента под углом к оси вращения заготовки (рис. 10, н) ведут обработку с ручной подачей резца. Длина обрабатываемой таким способом образующей конуса не превышает 100–150 мм. Поворотом оси вращения заготовки на угол не более 8° (рис. 10, о) обрабатывают длинные конические поверхности.

Токарные автоматы продольного точения

Среди услуг, которые часто заказывают в — токарные работы по металлу с использованием автоматов продольного точения. Автоматы продольного точения – это наиболее распространенное название разновидности токарных станков, предназначенных для производства изделий из заготовок в виде прутка или проволоки из специальной калиброванной стали или других металлов. Операции, которые могут производить токарные автоматы продольного точения — токарные и сверлильные операции, расточка и нарезание резьбы, фрезерование пазов, шлицов, площадок в изделиях.

| Технические характеристики | Tornos М7, R10, R16 | 1Б10а |

| Максимально обрабатываемая длина, мм | 60/100/150 | 60 |

| Максимально обрабатываемый диаметр, мм | 7/10/16 | 60 |

| Максимальная частота вращения шпинделя, об/мин | 10000/8000/5450 | 10000 |

| Количество инструмента, ед | 5/5/5 | 18 |