Механическая обработка металла представляет собой физическое воздействие на металлическую заготовку с целью получения изделия нужной геометрии с желаемым качеством поверхности. Воздействовать на заготовку можно посредством режущего инструмента (сверла, фрезы, резца и т.п.) или с помощью давления либо удара. Именно по этому принципу механическая обработка изделий делится на две основные группы — операции, выполняющиеся без снятия и со снятием металла. В первом случае это прессование, прокат, ковка (для цветных металлов) и штамповка (чаще для черных металлов). Во втором случае это механическая обработка деталей на станках — резание. К данной группе относятся следующие операции:

- точение;

- фрезерование;

- шлифование;

- сверление;

- зенкерование;

- развертывание;

- строгание;

- протягивание;

- долбление.

Основные способы обработки

Основы металлообработки необходимо знать любому начинающему мастеру и литейщику. Зная, как себя ведут те или иные металлы при разных способах обработки, можно избежать ошибок при проведении технологического процесса.

Современная металлообработка включает в себя несколько основных направлений обработки:

- Электрическая. С помощью этого способа можно сделать отверстия в металлических листах для заточки инструмента и работы с твердыми видами стали.

- Механическая. Обширная группа методов обработки металлических заготовок. Их обрабатывают с помощью специального оборудования.

- Химическая. Создание искусственной химической реакции с помощью кислот, щелочей и других компонентов.

- Работа с давлением. Чтобы не нарушать целостность заготовки и изменить её форму, используется оборудование создающее мощное давление. Для изменения формы заготовки из твердых видов стали материал изначально разогревают.

- Термическая. Чтобы улучшить технические характеристики материала, используются различные способы обработки заготовок температурой.

Технология металлообработки развивается и улучшается с каждым годом. Появляется новое оборудование и варианты работы с металлами.

От чего зависит тип обработки

Виды металлообработки подразумевают под собой разные способы работы с металлами. Каждый из методов выбирается в зависимости от твердости материала и других его характеристик. Также на это влияет то, что нужно сделать с заготовкой. Например, для изменения технических характеристик материала используется термическая обработка. Чтобы изменить форму заготовки, может применяться механический способ или оборудование нагнетающее давление.

Значение обработки в пищевой промышленности

Соблюдение правил обработки продуктов имеет большое физиологическое, санитарно-гигиеническое, эпидемиологическое значение. Предприятия пищевой промышленности постоянно проверяются контролирующими органами.

Нарушение правил переработки продуктов может повлечь за собой массовые отравления, заболевания желудочно-кишечного тракта и пр.

Кроме того, в процессе переработки еды улучшаются ее вкусовые характеристики, меняется пищевая ценность, устраняются опасные факторы. У пищи появляется приятный запах и вкус, что способствует активной работе желудочно-кишечного тракта. Благодаря этому люди больше покупают и употребляют еды.

Электрическая обработка

Технология металлообработки с использованием электрических зарядов подразумевает под собой обработку материала с помощью специального оборудования. Они частично разрушают металлические заготовки.

Технологический процесс:

- На электрод, изготовленный из графита или латуни, подаётся высокое напряжение.

- Он соприкасается с обрабатываемой поверхностью.

- Появляется искра и металл начинает расплавляться.

Чтобы частицы металла не разлетались, в пространство, остающееся между электродом и обрабатываемой поверхностью, заливают специальное масло. Оно улавливает металлические частицы.

Механическая обработка

Существуют различные виды механической обработки металлов. Это самая большая группа способов обработки материала, в которых используются специальные инструменты и оборудование. Механическое усилие позволяет снимать с заготовки слой металла.

Механическая обработка

Сверление и точение

Сверление — это обработка металлов с помощью специального оборудования. Технология сверления делится на несколько этапов:

- Заготовка закрепляется на рабочем столе с помощью струбцин или тисков.

- В патроне рабочего инструмента закрепляется оснастка — сверло или мечик для нарезания резьбы.

- После включения электродвигателя, шпиндель раскручивает патрон. Оснастка проделывает в металлической заготовке отверстие нужного диаметра.

При выборе оснастки требуется учитывать характеристики обрабатываемого материала. Сверла выдерживают разные нагрузки.

Ещё одни распространённым видом механической обработки металла является точение. С помощью этого технологического процесса создаются детали цилиндрической и конусовидной формы. Метод сверления:

- Заготовка закрепляется в подвижном шпинделе.

- После включения двигателя она раскручивает заготовку.

- Мастер подносит резцы для снятия слоя металла.

Классический принцип работы с методом сверления используется при работе с токарными станками. С помощью такого оборудования можно делать внутреннюю и наружную резьбу, а также изменять форму заготовки. Для этого используются различные резцы. Чтобы не навредить своему здоровью, требуется использовать защитные очки.

Шлифование и фрезерование

Ещё одним популярным способом обработки металла является фрезерование. Он похож на сверление. С помощью фрезы можно изготавливать различные углубления в металлических поверхностях, создавать резьбу, обрабатывать торцы заготовок. При вращении шпинделя оснастка снимает слой металла.

Также в процессе обработки металла и дерева используются абразивные материалы. Круг с напылением фиксируется на подвижном валу, которые раскручивается с помощью электродвигателя. От выбора фракции абразива зависит тип обработки. Чтобы очистить поверхность от толстого слоя ржавчины или металла, требуется использовать абразивные круги с крупными частицами. Для финишной работы подходит мелкая фракция.

Шлифовальная обработка

Используемое оборудование

Механообработка применяется на специализированных предприятиях, обеспеченных достаточным количеством производственных площадей и необходимого оборудования.

Для снятия поверхностных слоев изделие обрабатывается на токарном станке и фрезерных установках. Наиболее востребованными среди них являются:

- токарные центры с ЧПУ;

- вертикально-фрезерные станки.

Новые модели рабочих приспособлений позволяют соблюдать высокую точность геометрии и шероховатость поверхности.

Оборудование, позволяющее обрабатывать материал механическим способом, представлено в широком разнообразии. Каждое предприятие самостоятельно принимает решение о необходимости приобретения того или иного устройства. Например, на некоторых производствах установлены карусельные станки, способные обрабатывать изделия до 9 метров в диаметре.

К числу стандартного оборудования, которым укомплектовывается любое предприятие, обрабатывающие металлические изделия механическим способом, относятся следующие устройства:

- фрезерные;

- зубофрезерные;

- радиально-сверлильные;

- горизонтально-сверлильные;

- вертикально-сверлильные.

Обработка давлением

Если механические виды обработки металлов не подходят и требуется сохранить целостность заготовки, мастера могут применять оборудование, работающее с давлением. Технологические процессы в этом случае разделяются на две группы:

- Штамповка. Для этого метода используются два ключевых элемента — пуансон и матрица. Между этими деталями помещается обрабатываемая заготовка. Далее с помощью усилия она сдвигается. Заготовка принимает форму матрицы. Существует горячая и холодная штамповка. В первом варианте деталь изначально подвергается нагреванию.

- Ковка. В давние времена кузнецы ковали оружие и доспехи. Для этого заготовка разогревалась в горне, а после этого по ней наносились удары с помощью молота. Так изменяется структура материала и улучшаются его характеристики.

Сейчас при ковке используются пневматические молоты и промышленные печи.

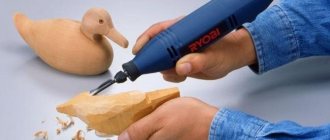

Строгальная резка металла

Схема продольно-строгального станка по металлу

Обработка металла резанием строгальным способом предусматривает снятие верхних слоев поверхности детали, которая обрабатывается. Этот вид обработки предполагает использование специализированных станков:

Поперечно-строгальный станок Долблением можно обработать глухие и сквозные фасонные отверстия

- строгально-долбежных;

- поперечного и продольного сечения;

- кромкострогальных.

Отличаются станки способом движения режущего механизма, производительностью, качеством обработки металла.

Особенностью строгальных установок является использование только прямых строгальных резцов, они устанавливаются на малых вылетах, поскольку не отличаются виброустойчивостью, но достаточно просты в управлении.

Недостаток таких резцов – невозможность получения максимально точных результатов резки. Для устранения этого недостатка некоторые станки имеют возможность для монтажа нескольких резцов.

В работе со строгальными станками важно учитывать, что режущие части достаточно мощные и способны с первого нажатия погрузиться в металл на большую глубину, что может испортить изделие.

Химическая обработка

Чтобы понимать, как влияют химические вещества на заготовку, требуется знать, чем обработать металл. С помощью химикатов очищаются металлические поверхности от ржавчины и грязи. Также применяя гальванический процесс, позволяющий нанести защитное покрытие на заготовку. Химические вещества улучшает показатели устойчивости к коррозийным процессам. Существует несколько методов обработки материала химическими веществами:

- Цементация — металл насыщается углеродом.

- Борирование — при насыщении материала бором, увеличивается его показатель износоустойчивости.

- Хромирование — хромом насыщаются только верхние слои металла. Устойчивость к коррозийным процессам увеличивается, но прочность не изменяется.

- Азотирование — применяется для увеличения устойчивости металла к воздействию влаги и механическим повреждениям.

Также материалы могут покрываться защитным слоем алюминия.

Термообработка

Технология обработки металлов с помощью увеличения температуры используется для улучшения характеристик материала. Помимо правильного нагрева, деталь требуется охладить с определённой скоростью. Термическая обработка разделяется на несколько операций.

Термообработка металла

Отжиг

Чтобы повысить показатели пластичности и ковкости, к заготовке применяется процесс отжига. Его суть заключается в том, чтобы разогреть материал до определённой температуры, а затем оставить его остужать в печи. Проводится этот процесс, чаще всего, после литья. Таким образом снимается внутреннее напряжение.

Закалка

В первую очередь материал разогревается до температуры плавления. Далее он выдерживается в таком состояние определённый промежуток времени. За это время изменяется структура материала. Она становится прочнее. После нагревания заготовку опускают в воду или масла для быстрого охлаждения. Обработка металла с помощью закалки осуществляется для того, чтобы повысить твердость материала. Однако при этом снижается его вязкость и увеличивается хрупкость.

Отпуск

Этот технологический процесс выполняется после закалки. При отпуске материал разогревается до определенной температуры, а затем медленно охлаждается. Хрупкость детали уменьшается.

Старение

Считается одним из способов декоративного оформления материала. Заготовка медленно разогревается до определённой температуры. После проведения этого технологического процесса, металл изменяется до такого визуального состояния, как будто он длительное время старел в естественных условиях.

Нормализация

Чтобы повысить ковкость материала без ущерба показателю твердости, выполняется нормализация заготовки. Во время этого процесса металл принимает мелкозернистую структуру.

Общий обзор применяемых видов обработки деталей машин

Технологичность конструкции машин и деталей

1 Изготовление заготовок деталей машин производится:

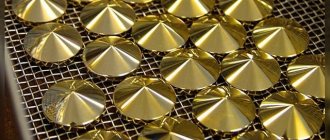

а) литьем металлов различными способами: в земляные формы, в металлические формы (кокили), центробежным способом, под давлением, по выплавляемым моделям (прецизионное литье), в оболочковые (корковые) формы, методом вакуумного всасывания (литье цветных сплавов);

б) обработкой металлов давлением (пластическим деформированием), ковкой, штамповкой (горячей и холодной), прессованием (выдавливанием), прокаткой, волочением,

в) литьем из пластмасс;

г) штамповкой пластмасс.

2 Обработка заготовок деталей машин механическими способами:

а) снятием стружки — резание металла лезвийными инструментами и абразивами на металлорежущих станках;

б) пластическим деформированием (без снятия стружки) — уплотнение металла; обкатывание и раскатывание роликами, продавливание — калибрование отверстий шариком или оправкой; накатывание (для получения рифленой поверхности);

в) холодной правкой металлических деталей;

г) дробеструйной обработкой металлических деталей, которая состоит в том, что термически обработанные детали подвергают в специальных установках ударному воздействию потока стальной или чугунной дроби, выбрасываемой механическим (или пневматическим) дробеметом. Сущность процесса заключается в том, что поверхностный слой обрабатываемой детали пластически деформируется — наклепывается, благодаря чему его твердость и прочность повышаются;

д) пластическим деформированием пластмасс.

3 Химико-механическая обработка:

а) доводка (притирка) притирами, изготовленными преимущественно из чугуна, меди или латуни и мелкозернистыми абразивными порошками, микропорошками и пастами. Материал притира должен быть мягче, чем материал обрабатываемой детали;

б) полирование мягкими кругами (из сукна, бязи, войлока, бумаги, кожи) с помощью полировальных паст, содержащих (как и притирочные пасты) поверхностно-активные вещества, химически воздействующие на обрабатываемый материал;

в) обработка (затачивание и доводка) твердосплавного инструмента в растворе сернокислой меди и помощью абразивного порошка и металлического диска.

4 Электрохимическая обработка. Сущность электрохимических методов заключается в применении электрической энергии в форме электролиза. Одним из таких методов является электрополирование, которое осуществляется в обычных электролитических ваннах с применением специальных электролитов и соответствующих режимов тока.

5 Термическая обработка. Термическая обработка применяется с целью видоизменить структуру металла для получения механических и физических свойств его, соответствующих техническим требованиям.

Термическая обработка деталей машин может быть применена на начальной, промежуточной и конечной стадиях технологического процесса. Характер операций термической обработки обусловливается конструктивными и эксплуатационными требованиями, а также требованиями технологии механической обработки.

Химико-термическая обработка металлических деталей применяется с целью улучшить физико-химические и механические свойства деталей — повысить их жаропрочность, износоустойчивость и т. д. путем изменения химического состава поверхностного слоя металла, который искусственно насыщается азотом (процесс носит название азотирования), алюминием (алитирование), углеродом и азотом одновременно с последующей закалкой (цианирование) и некоторыми другими элементами. Сюда же иногда относят широко распространенный процесс термической обработки — насыщение низкоуглеродистой стали углеродом с последующей закалкой (цементация).

6 Старение заготовок деталей. Старение имеет целью привести структуру отливки в состояние равновесия, т. е. освободить заготовку от внутренних напряжений, возникающих как при застывании металла, так и при предварительной механической обработке (обдирке).

Старение бывает естественное и искусственное. Метод естественного старения заключается в том, что заготовка после литья или после обдирки выдерживается на открытом воздухе под воздействием атмосферы в течение 0,5…6 месяцев и более.

Ввиду длительности этого процесса чаще применяется метод искусственного старения. Искусственное старение преимущественно осуществляется термической обработкой заготовки путем нагревания ее в печи (электрической, газовой, нефтяной) при температуре 450…500° С, выдержки в течение 12…15 ч и охлаждения в течение 2,5…3 ч вместе с печью, после чего заготовка окончательно охлаждается на воздухе.

Иногда искусственное старение производят другими способами, например обстукиванием детали, подвешенной на блоке, встряхиванием, пропусканием электрического тока, пропусканием детали через моечную машину с холодной и горячей водой, шлифованием необрабатываемых поверхностей детали ручными шлифовальными кругами.

Старение применяется преимущественно для крупных литых деталей, от которых требуется возможно большая стабильность формы и размеров, например для станин металлорежущих станков.

7 Электроискровой метод обработки металлов состоит в том, что между двумя сближенными металлическими электродами, находящимися под током (одним из которых — анодом — служит обрабатываемая деталь), возникает электроискровой разряд, вследствие чего происходит местное направленное разрушение (электроэрозия) металла — анода.

Этот метод электрообработки применяется для получения сквозных и глухих отверстий разного профиля в металлических заготовках (например, в штампах) при обработке закаленных металлов, твердых сплавов и других труднообрабатываемых токопроводящих материалов.

8 Анодно-механический метод заключается в том, что при прохождении постоянного тока через электролит и электроды происходит процесс растворения поверхности анода с образованием пленки, которая принудительно снимается вращающимся диском.

Анодно-механический метод обработки применяется при разрезании труднообрабатываемых металлов, заточке и доводке режущего инструмента из твердых сплавов, отделочном шлифовании твердых магнитных сплавов.

Анодно-механическое разрезание металла осуществляется диском-электродом, вращающимся с большой скоростью. Диск-электрод присоединен к отрицательному полюсу (зажиму), заготовка — к положительному. В зону обработки подается водный раствор жидкого стекла — электролит; между диском и заготовкой непрерывно проходит электрический ток. Питание установки происходит от источника постоянного тока. Врезание диска достигается поперечной подачей его. Диск изготовляется из материала с твердостью ниже твердости разрезаемой заготовки — из мягкой стали, меди, чугуна.

9 Ультразвуковой метод заключается в том, что энергия вибрирующего инструмента в виде ультразвуковых колебаний воздуха передается частицам абразивного микропорошка, которые поступают взвешенными в воде или масле под торцовую поверхность инструмента и разрушают обрабатываемый материал.

Этот метод позволяет обрабатывать отверстия любого профиля в деталях, изготовляемых из труднообрабатываемых материалов, таких, как, например, алмаз, стекло, керамика, твердые сплавы, кварц и др.

10 Покрытие металлами и сплавами поверхностей деталей. Для покрытия поверхностей деталей слоем других металлов наиболее широко применяется гальванический метод, основанный на электролизе. Этим методом пользуются для покрытия деталей слоем хрома, никеля, цинка, меди и др.

Хромирование поверхностей деталей производится с целью предохранения их от коррозии, увеличения сопротивляемости механическому изнашиванию, продления срока службы, восстановления размеров изношенных поверхностей, для придания деталям красивого вида и блеска.

Никелирование применяется для придания изделиям красивой блестящей поверхности и в меньшей степени для предохранения деталей от коррозии.

Омеднению подвергают части цементируемой детали (не подлежащие последующей закалке) для предохранения их от науглероживания в целях облегчения последующей механической обработки.

Металлизация — покрытие посредством распыления (пульверизации) расплавленного металла — применяется для ремонта и восстановления изношенных деталей, исправления брака, повышения жароупорности деталей (например, покрытие алюминием), придания антикоррозионных свойств (оцинковка). Покрытие твердыми сплавами с целью повышения износоустойчивости деталей производится путем наварки или наплавки твердых сплавов на поверхности деталей.

11 Сварка металлов — один из способов соединения металлических деталей; подразделяется на химическую (газовая, термитная и др.) и электрическую (электродуговая, контактная и др.). Сварка может заменить пайку, клепку, ковку, литье; во многих случаях с помощью сварки достигается значительная экономия металла (уменьшается трудоемкость изготовления продукции, удешевляется производство).

12 Балансировка деталей. Во избежание возникновения вибраций детали, вращающиеся с большой скоростью, должны быть отбалансированы. Вращающаяся деталь будет отбалансированной или уравновешенной в том случае, когда ее центр тяжести и главная ось инерции совпадают с осью вращения. Причинами неуравновешенности деталей и узлов могут быть неоднородность материала, неточность размеров и формы поверхностей, несимметричное расположение массы металла относительно оси вращения, несовпадение осей сопрягаемых деталей, вращающихся совместно.

Детали, совершающие возвратно-поступательное движение (например, поршень с шатуном в двигателе внутреннего сгорания), подвергаются подгонке по весу (массе).

13 Очистка, промывка и покрытие деталей смазкой. В процессе обработки и после обработки деталей производится их очистка, промывка, просушка и покрытие смазкой. Очистка производится механическими или химическими способами, промывка — в моечных баках или моечных машинах, просушка — обдувкой сжатым воздухом. Детали покрывают смазкой в целях предохранения их от коррозии.

Технологичность конструкции машин и деталей

1 Изготовление заготовок деталей машин производится:

а) литьем металлов различными способами: в земляные формы, в металлические формы (кокили), центробежным способом, под давлением, по выплавляемым моделям (прецизионное литье), в оболочковые (корковые) формы, методом вакуумного всасывания (литье цветных сплавов);

б) обработкой металлов давлением (пластическим деформированием), ковкой, штамповкой (горячей и холодной), прессованием (выдавливанием), прокаткой, волочением,

в) литьем из пластмасс;

г) штамповкой пластмасс.

2 Обработка заготовок деталей машин механическими способами:

а) снятием стружки — резание металла лезвийными инструментами и абразивами на металлорежущих станках;

б) пластическим деформированием (без снятия стружки) — уплотнение металла; обкатывание и раскатывание роликами, продавливание — калибрование отверстий шариком или оправкой; накатывание (для получения рифленой поверхности);

в) холодной правкой металлических деталей;

г) дробеструйной обработкой металлических деталей, которая состоит в том, что термически обработанные детали подвергают в специальных установках ударному воздействию потока стальной или чугунной дроби, выбрасываемой механическим (или пневматическим) дробеметом. Сущность процесса заключается в том, что поверхностный слой обрабатываемой детали пластически деформируется — наклепывается, благодаря чему его твердость и прочность повышаются;

д) пластическим деформированием пластмасс.

3 Химико-механическая обработка:

а) доводка (притирка) притирами, изготовленными преимущественно из чугуна, меди или латуни и мелкозернистыми абразивными порошками, микропорошками и пастами. Материал притира должен быть мягче, чем материал обрабатываемой детали;

б) полирование мягкими кругами (из сукна, бязи, войлока, бумаги, кожи) с помощью полировальных паст, содержащих (как и притирочные пасты) поверхностно-активные вещества, химически воздействующие на обрабатываемый материал;

в) обработка (затачивание и доводка) твердосплавного инструмента в растворе сернокислой меди и помощью абразивного порошка и металлического диска.

4 Электрохимическая обработка. Сущность электрохимических методов заключается в применении электрической энергии в форме электролиза. Одним из таких методов является электрополирование, которое осуществляется в обычных электролитических ваннах с применением специальных электролитов и соответствующих режимов тока.

5 Термическая обработка. Термическая обработка применяется с целью видоизменить структуру металла для получения механических и физических свойств его, соответствующих техническим требованиям.

Термическая обработка деталей машин может быть применена на начальной, промежуточной и конечной стадиях технологического процесса. Характер операций термической обработки обусловливается конструктивными и эксплуатационными требованиями, а также требованиями технологии механической обработки.

Химико-термическая обработка металлических деталей применяется с целью улучшить физико-химические и механические свойства деталей — повысить их жаропрочность, износоустойчивость и т. д. путем изменения химического состава поверхностного слоя металла, который искусственно насыщается азотом (процесс носит название азотирования), алюминием (алитирование), углеродом и азотом одновременно с последующей закалкой (цианирование) и некоторыми другими элементами. Сюда же иногда относят широко распространенный процесс термической обработки — насыщение низкоуглеродистой стали углеродом с последующей закалкой (цементация).

6 Старение заготовок деталей. Старение имеет целью привести структуру отливки в состояние равновесия, т. е. освободить заготовку от внутренних напряжений, возникающих как при застывании металла, так и при предварительной механической обработке (обдирке).

Старение бывает естественное и искусственное. Метод естественного старения заключается в том, что заготовка после литья или после обдирки выдерживается на открытом воздухе под воздействием атмосферы в течение 0,5…6 месяцев и более.

Ввиду длительности этого процесса чаще применяется метод искусственного старения. Искусственное старение преимущественно осуществляется термической обработкой заготовки путем нагревания ее в печи (электрической, газовой, нефтяной) при температуре 450…500° С, выдержки в течение 12…15 ч и охлаждения в течение 2,5…3 ч вместе с печью, после чего заготовка окончательно охлаждается на воздухе.

Иногда искусственное старение производят другими способами, например обстукиванием детали, подвешенной на блоке, встряхиванием, пропусканием электрического тока, пропусканием детали через моечную машину с холодной и горячей водой, шлифованием необрабатываемых поверхностей детали ручными шлифовальными кругами.

Старение применяется преимущественно для крупных литых деталей, от которых требуется возможно большая стабильность формы и размеров, например для станин металлорежущих станков.

7 Электроискровой метод обработки металлов состоит в том, что между двумя сближенными металлическими электродами, находящимися под током (одним из которых — анодом — служит обрабатываемая деталь), возникает электроискровой разряд, вследствие чего происходит местное направленное разрушение (электроэрозия) металла — анода.

Этот метод электрообработки применяется для получения сквозных и глухих отверстий разного профиля в металлических заготовках (например, в штампах) при обработке закаленных металлов, твердых сплавов и других труднообрабатываемых токопроводящих материалов.

8 Анодно-механический метод заключается в том, что при прохождении постоянного тока через электролит и электроды происходит процесс растворения поверхности анода с образованием пленки, которая принудительно снимается вращающимся диском.

Анодно-механический метод обработки применяется при разрезании труднообрабатываемых металлов, заточке и доводке режущего инструмента из твердых сплавов, отделочном шлифовании твердых магнитных сплавов.

Анодно-механическое разрезание металла осуществляется диском-электродом, вращающимся с большой скоростью. Диск-электрод присоединен к отрицательному полюсу (зажиму), заготовка — к положительному. В зону обработки подается водный раствор жидкого стекла — электролит; между диском и заготовкой непрерывно проходит электрический ток. Питание установки происходит от источника постоянного тока. Врезание диска достигается поперечной подачей его. Диск изготовляется из материала с твердостью ниже твердости разрезаемой заготовки — из мягкой стали, меди, чугуна.

9 Ультразвуковой метод заключается в том, что энергия вибрирующего инструмента в виде ультразвуковых колебаний воздуха передается частицам абразивного микропорошка, которые поступают взвешенными в воде или масле под торцовую поверхность инструмента и разрушают обрабатываемый материал.

Этот метод позволяет обрабатывать отверстия любого профиля в деталях, изготовляемых из труднообрабатываемых материалов, таких, как, например, алмаз, стекло, керамика, твердые сплавы, кварц и др.

10 Покрытие металлами и сплавами поверхностей деталей. Для покрытия поверхностей деталей слоем других металлов наиболее широко применяется гальванический метод, основанный на электролизе. Этим методом пользуются для покрытия деталей слоем хрома, никеля, цинка, меди и др.

Хромирование поверхностей деталей производится с целью предохранения их от коррозии, увеличения сопротивляемости механическому изнашиванию, продления срока службы, восстановления размеров изношенных поверхностей, для придания деталям красивого вида и блеска.

Никелирование применяется для придания изделиям красивой блестящей поверхности и в меньшей степени для предохранения деталей от коррозии.

Омеднению подвергают части цементируемой детали (не подлежащие последующей закалке) для предохранения их от науглероживания в целях облегчения последующей механической обработки.

Металлизация — покрытие посредством распыления (пульверизации) расплавленного металла — применяется для ремонта и восстановления изношенных деталей, исправления брака, повышения жароупорности деталей (например, покрытие алюминием), придания антикоррозионных свойств (оцинковка). Покрытие твердыми сплавами с целью повышения износоустойчивости деталей производится путем наварки или наплавки твердых сплавов на поверхности деталей.

11 Сварка металлов — один из способов соединения металлических деталей; подразделяется на химическую (газовая, термитная и др.) и электрическую (электродуговая, контактная и др.). Сварка может заменить пайку, клепку, ковку, литье; во многих случаях с помощью сварки достигается значительная экономия металла (уменьшается трудоемкость изготовления продукции, удешевляется производство).

12 Балансировка деталей. Во избежание возникновения вибраций детали, вращающиеся с большой скоростью, должны быть отбалансированы. Вращающаяся деталь будет отбалансированной или уравновешенной в том случае, когда ее центр тяжести и главная ось инерции совпадают с осью вращения. Причинами неуравновешенности деталей и узлов могут быть неоднородность материала, неточность размеров и формы поверхностей, несимметричное расположение массы металла относительно оси вращения, несовпадение осей сопрягаемых деталей, вращающихся совместно.

Детали, совершающие возвратно-поступательное движение (например, поршень с шатуном в двигателе внутреннего сгорания), подвергаются подгонке по весу (массе).

13 Очистка, промывка и покрытие деталей смазкой. В процессе обработки и после обработки деталей производится их очистка, промывка, просушка и покрытие смазкой. Очистка производится механическими или химическими способами, промывка — в моечных баках или моечных машинах, просушка — обдувкой сжатым воздухом. Детали покрывают смазкой в целях предохранения их от коррозии.

Особенности художественной обработки

Основы металлообработки включают в себя не только изменение формы и размеров заготовки, но и их декоративную обработку. Мастер может создавать отдельные изделия, или украшать уже готовые металлические конструкции. Существует 4 процесса металлообработки, позволяющих изменить внешний вид детали:

- литье;

- ковка;

- чеканка;

- сварка.

Все виды декоративной работы с металлом подразумевают под собой изначальное разогревание заготовки. Чем выше пластичность, тем проще работать с деталями.

Сварочная технология считается новой в сравнении с остальными. Её активное развитие начинается со второй половины 20 века. С помощью сварочного аппарата можно разрезать металлические листы и соединять детали между собой.

Металл является твердым материалом, работая с которым нужно использовать специальное оборудования и разогревать заготовку. Обработка позволяет изменить размер и форму детали, а также улучшить её технические характеристики. С помощью методов декоративной работы с материалом можно украшать изделия, улучшая их внешний вид.

Почему вам стоит обратиться к нам?

обеспечивает:

- Оперативное изготовление — от 7 дней. Складская программа насчитывает более 5000 тн металлопроката отечественных и зарубежных производителей.

- Качественное выполнение работ. Наш штат — специалисты со стажем в области механообработки более 7 лет.

- Грамотную логистику. Организуем доставку в любую точку Москвы и других городов РФ и СНГ.

Для получения более подробной информации свяжитесь с нами, воспользовавшись формой обратной связи или позвонив по указанному на сайте телефону.