Патрон токарного станка своими руками

Токарные станки даже в наше время играют огромную роль в производстве тех или иных деталей. Все комплектующие и вся оснастка на любых станках меняется со временем, так как поддаётся изнашиванию.

Все эти элементы оборудования должны быть качественными и прочными, так как качество готовой продукции целиком и полностью зависит от качества установленных деталей. Так и патрон токарного станка. Именно без этого элемента станок становится бесполезным. Ниже мы разберём всё, что касается этого элемента токарного станка. Начнём с того, что узнаем, что это за деталь.

Четырехкулачковые патроны

Патрон этого типа имеет кулачки, которые перемещаются независимо друг от друга, что обеспечивает ему широкие возможности. С другой стороны, из-за потребности в центрировании заготовки закрепление детали требует большего времени, чем на самоцентрируемых устройствах.

Наиболее простые четырехкулачковые токарные зажимы представляют собой чугунную планшайбу, на которой винтами зажимаются кулачки. Планшайба имеет лучевые пазы, на которых возможно размещение дополнительной оснастки.

Для крупных станков используются массивные патроны с Т-образными пазами. Перемещение кулачков выполняется винтами, ось которых лежит на плоскости планшайбы. В таких патронах часто используются составные кулачки.

Общие понятия

Патрон является одной из главных элементов токарного оборудования. Именно за счёт него производится крепление (установка) будущей заготовки. Крепится он на переднюю бабку с коробкой скоростей. Механизм патрона заключается в кулачковом устройстве.

Предназначение

Именно такая часть станка имеет самую важную миссию в любой обработке заготовки. За счёт кулачкового механизма, который расположен внутри самого патрона, заготовка зажимается и центрируется. Происходит это за счёт одновременного сужения кулачков вокруг плоскости заготовочной детали. После зажатия заготовки производится зажатие заготовки пинолем, расположенным на задней бабке. Когда эти действия сделаны, запускается станок и осуществляется вращение детали, которую можно обрабатывать.

Разновидность

В наше время различают токарные патроны по наличию крепёжных элементов (кулачков). Этих видов всего три:

Двух кулачковые

Такие патроны способны закреплять в себе сложные, несимметричные и фасонные детали. В таких патронах есть возможность закреплять не подверженные обработке поверхности. Применяются они при маленьком производстве, а также в серийном.

Трёх кулачковые

Такой вид оснащения является самым распространённым и применяется во всех работах. Позволяет обработать круглые и шестигранные детали. В таком виде патрона используют три разных кулачка. В не зависимости от этого производится центрирование заготовки вместе с зажиманием всех трёх кулачков.

Четырёх кулачковые

Такой вид применяется для обработки заготовок прямоугольной формы. Здесь, на каждый кулачок, размещён отдельный механический узел, который делает независимыми все кулачки.

Виды кулачковых патронов

Но разновидности патронов не заканчиваются тремя видами. Их также разделяют по механизму фиксации заготовки:

Цанговые

Состоят из втулки с прорезями, в которой расположены лепестки (различные модификации включают от 3 до 6 лепестков). Эти лепестки выполняют роль кулачков.

Клиновые

Такая разновидность оснастки используется в основном на станках с числовым программным управлением. Крепление заготовки производится с помощью 3-х кулачков, которые располагаются на пологом шпинделе.

Рычажные

В данных патронах расположены ползуны, с помощью которых передвигаются кулачки путём усилия рычагом. Такой вид используется при мало серийном производстве, а также для обработки единичной заготовки.

Мембранный вид

В данном случае используется пневмопривод, с помощью которого производится сжатие мембраны. Такой вид используется только при тонкой обработке, для снятия тоненького слоя стружки.

Сверлильные

Такие патроны схожи по принципу с патронами для ручных дрелей. При закручивании гайки, специальным ключом, кулачки плавно выдавливаются. За счёт такого действия происходит зажатие детали, либо инструмента.

Термопатрон

Этот вид приспособления очень неудобен в своей эксплуатации. Связано это с тем, что при креплении заготовки, производится термическое нагревание самого патрона, такие же действия производятся при снятии инструмента.

Гидропатрон

Аналогичный принцип действия, как в термопатроне. Зажатие детали производится за счёт жидкости, которая под давлением сдавливает кулачки. За счёт жидкостного содержимого в патроне, производится дополнительное гашение вибраций, которые возникают при работе.

Конструкция

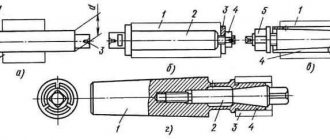

Конструкция кулачкового токарного патрона

Рассмотрим элементы конструкции, из которых состоит сам токарный патрон:

Применяется для осуществления действий по зажиманию детали.

Пружина

Позволяет за счёт ключа совершить те или иные действия по зажиманию детали и наоборот.

Втулка

Производит свободный проход ключа.

Стопор

Предотвращает откручивание детали во время работы станка.

Шестерня

Передаёт вращательное движение на спиральный диск.

Фланец

Деталь, на которой закрепляется вся конструкция.

Диск спиральный

За счёт вращательного движения шестерни, этот диск приводит в действие кулачки.

Кулачок обратный

Применяется для зажима заготовки с внутренней стороны.

Кулачок прямой

Применяется для зажима заготовки с наружной стороны.

Корпус

Элемент детали, на которой располагается кулачковый механизм.

Кулачки накладные

Для зажима длинных и коротких деталей имеющих большие диаметры.

Каждая из деталей всего механизма выполняет определённую функцию и не является лишней.

Сборка по чертежам

Чертёж трёхкулачкового патрона

Сборка кулачкового патрона для токарного оборудования производится по схемам, которые можно скачать с просторов интернета и распечатать на принтере. Как правило, заводские патроны стоят больших денег и поэтому многие научились делать такие детали самодельными. Конструкцию они имеют простую, но довольно понятную. Перед началом сборки этого приспособления необходимо полностью понять весь механизм патрона и работы кулачкового механизма. Если нет возможности сделать такие элементы своими руками, то их можно заказать у любого токаря. Это будет стоить недорого.

Сборка начинается с фланца, на котором располагаются все необходимые отверстия для креплений. Следом за ним постепенно устанавливаются все детали механизма, которые завершаются накрыванием корпусом и креплением болтами всего патрона

Виды планшайб

Простота конструкции планшайбы и обширная область использования породили большое число способов закрепления обрабатываемых деталей. При этом приспособление не является полностью универсальными. Для разных ситуаций может потребоваться применение нескольких различных модификаций.

Планшайба с Т-образными пазами

На поверхности такой оснастки выполнены Т-образные пазы, аналогичные используемым на столах фрезерных станков. В эти пазы вставляются специальные упоры или крепежные гайки. Обрабатываемое изделие прижимается к плоскости с помощью винтов. Конструкция устройства позволяет закреплять практически любые изделия. Расположение пазов на поверхности диска обычно имеет ортогональный вид. В зависимости от назначения число и частота пазов могут меняться.

Планшайба со сквозными пазами

Данный вид отличается наличием пазов, профрезерованных сквозь деталь. Крепление заготовки производится установкой винтовых прихватов. В некоторых случаях деталь просто приворачивается винтами с обратной стороны. Пазы наиболее часто располагаются по радиусу. Встречаются модификации и со сквозными пазами кольцевого типа.

В большинстве случаев пазовые планшайбы применяются для токарных станков по металлу. На их поверхность легко устанавливаются другие токарные приспособления.

Планшайба с отверстиями

Рабочая поверхность диска этого приспособления имеет ряд отверстий, расположенных соответственно габаритам закрепляемой заготовки. В центральном отверстии нарезается резьба, необходимая для непосредственного крепления на вал шпинделя. Наличие резьбы в крепежных отверстиях позволяет обеспечить крепление стандартными винтами. В остальных ситуациях прижим выполняется аналогично предыдущему варианту. При использовании подобной планшайбы для токарного станка по дереву, будущая деталь закрепляется через отверстия обычными саморезами.

Как установить патрон на токарный станок?

Установка патрона на токарный станок может осуществляться несколькими методами, все зависит от конкретной вида этого элемента, с которым вы будете иметь дело.

Существует два вида крепления патрона на шпинделе токарного станка:

Резьбовое крепление применяется на малых станках с легкими видами патронов, фланцевое на средних и тяжёлых станках.

Если он лёгкий, достаточно легко устанавливается на станке без посторонней помощи, то тяжёлые (более 20 кг) устанавливаются при помощи вспомогательных подъёмных механизмов, или в паре с напарником. Рассмотрим порядок установки на токарный станок именно тяжелого патрона с фланцевым креплением.

Для установки тяжелого патрона необходимо подготовить два приспособления для монтажа.

- монтажная подставка;

- направляющая.

Монтажная подставка изготавливается из доски толщиной приблизительно 50 мм. Ширина равная 1,5 ширины устанавливаемого патрона, длина подставки L- соответствует ширине станины- B и радиусу -D.

К низу подставки крепятся брусочки. Через вертикальные сквозные отверстия, подставка болтами крепится к подвижному люнету суппорта станка. Подгонка подставки по высоте осуществляется толщиной брусков.

Между подогнанной до упора люнеттой с прикрепленной к ней подставкой и ещё установленным на станке патроном, зазор должен составлять 1-3 мм.

Направляющая представляет из себя цилиндрический вал диаметром 25-40 мм., с хвостовиком в виде конуса морзе не менее третьего номера. Длина цилиндрической части направляющей, равная 1,5-2,0 ширины устанавливаемого патрона.

РАЗБОРКА И РЕМОНТ СВЕРЛИЛЬНОГО ПАТРОНА

В настоящий момент усиленно занимаюсь ремонтно – хозяйственными работами по дому. Сверлить приходится много. Пользоваться одной электродрелью более чем затруднительно ибо постоянно приходиться производить смену свёрл. Поэтому в работе было постоянно две электрических дрели и коловорот для деликатного рассверливания отверстий на большие диаметры. И вот решил для раззенковки отверстий добавить к этому арсеналу ещё и ручную дрель, пусть она и старенькая, но рабочая. Вот только патрон нужно привести в порядок – тяжело вращается, и биение имеет изрядное.

Порядок установки

Перед его установкой , следует тщательно проверить состояние поверхностей шпинделя и патрона. Поверхности не должны иметь забоин, царапин, заусениц и загрязненных мест.

Выявленные дефекты устраняются точечно надфилем, или шабером.Следует проверить биение торца и конуса посадочной базы шпинделя, которое не должно превышать трёх микронов.

Завести в него металлический прут или трубу диаметром около 20 мм. зажать её кулачками. С напарником взявшись с двух сторон за прут, или при помощи подъёмных механизмов, через монтажную петлю, переместить патрон на монтажную подставку закрепленную на суппорте станка.

Направляющую установить в задней бабке. Патрон следует сместить перекатыванием к оси шпинделя.

Продольной подачей переместить его к фланцу шпинделя так, что бы шпильки патрона не доходили до посадочных отверстий порядка 10 мм. В станке следует установить нейтральную скорость для свободного вращения шпинделя.

Заднюю бабку с полностью убранной пинолью подать вперед к патрону так, что бы направляющая зашла на всю ширину призм кулачков и зафиксировать заднюю бабку.

Зажать кулачки патрона для переноса тяжести на направляющую. Совместить шпонку на фланце шпинделя с посадочным отверстием. Поворотную шайбу выставить в положение открытых отверстий. Пинолью подать патрон вперед до упора.

Убедившись, что все гайки шпилек вышли с обратной стороны фланца шпинделя, повернуть поворотную шайбу в замкнутое положение. Зажать верхнюю гайку с усилием достаточным для переноса веса патрона на шпиндель. Распустить кулачки и отвести заднюю бабку назад. Обжать гайки по правилу крест на крест равномерно распределяя усилие между шпильками.

После завершения монтажа, патрон следует проверить на осевое и торцевое биение. В случае превышения норм, следует его снять и внимательно продефектовать все сопрягаемые части этого узла.

Видео: монтаж легкого патрона на резьбовом креплении.

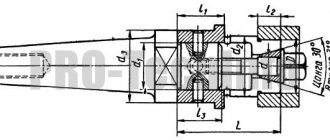

Концы шпинделей резьбовые. ГОСТ 16868 (Взамен ОСТ 428)

Крепление патрона на резьбовой конец шпинделя

ГОСТ 16868 (Концы шпинделей резьбовые) предлагает два типоразмера концов шпинделей:

Конец шпинделя резьбовой ГОСТ 16868

В реальности существуют множество моделей станков, выпущенных до начала 60-х годов, с резьбовыми концами шпинделей от М33 до М150. Резьбовой конец шпинделя использовался на токарных станках старых моделей, например, 1А62 (М90 х 6) и в малых токарных станках — учебных и настольных, например, ТВ-7 (М45 х 4,5) и т.д.

Если резьбовой конец шпинделя не соотвтствует ГОСТ 16868 (Концы шпинделей резьбовые) как, например, на станке ТВ-4 (d = М36 х 4), требуется изготовить нестандартный промежуточный фланец, используя посадочные размеры необходимого патрона.

Для того, чтобы на переднем конце шпинделя закрепить токарный патрон, необходимо изготовить или приобрести промежуточный (переходной) фланец, который еще называют планшайбой.

Со стороны шпинделя промежуточный фланец должен навинчиваться на резьбу шпинделя d и очень точно надвигаться на цилиндрический центрирующий поясок диаметром Ø d1 и длиной l мм.

Со стороны токарного патрона промежуточный фланец должен иметь центрирующий поясок — ступеньку D4 для точной установки и центрирования токарного патрона на промежуточном фланце, а также иметь сквозные отверстия для крепления патрона. Очевидно, что для каждого типоразмера токарного патрона должен быть свой промежуточной фланец.

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

Недостаток шпинделей с резьбой в том, что при торможении или реверсировании быстроходного станка патрон по инерции может соскочить со шпинделя. Кроме того, токарные патроны, устанавливаемые на этих шпинделях по посадке скольжения, не вполне точно центрируются. На точность центрирования оказывает влияние зазор. При частом навинчивании и свинчивании патронов зазор из-за износа сопрягаемых поверхностей увеличивается. В этих условиях даже плотные соединения со временем теряют свою первоначальную точность, и возникает потребность в ремонте головки шпинделя.

В средних и крупных токарных станках используются фланцевые концы шпинделей с центрирующим коротким конусом (7°7′30″). Конические направляющие обеспечивающют более точное центрирование при установке патронов и планшайб.

Патрон токарного станка своими руками

Токарные станки даже в наше время играют огромную роль в производстве тех или иных деталей. Все комплектующие и вся оснастка на любых станках меняется со временем, так как поддаётся изнашиванию.

Все эти элементы оборудования должны быть качественными и прочными, так как качество готовой продукции целиком и полностью зависит от качества установленных деталей. Так и патрон токарного станка. Именно без этого элемента станок становится бесполезным. Ниже мы разберём всё, что касается этого элемента токарного станка. Начнём с того, что узнаем, что это за деталь.

Общие понятия

Патрон является одной из главных элементов токарного оборудования. Именно за счёт него производится крепление (установка) будущей заготовки. Крепится он на переднюю бабку с коробкой скоростей. Механизм патрона заключается в кулачковом устройстве.

Предназначение

Именно такая часть станка имеет самую важную миссию в любой обработке заготовки. За счёт кулачкового механизма, который расположен внутри самого патрона, заготовка зажимается и центрируется. Происходит это за счёт одновременного сужения кулачков вокруг плоскости заготовочной детали. После зажатия заготовки производится зажатие заготовки пинолем, расположенным на задней бабке. Когда эти действия сделаны, запускается станок и осуществляется вращение детали, которую можно обрабатывать.

Разновидность

В наше время различают токарные патроны по наличию крепёжных элементов (кулачков). Этих видов всего три:

Двух кулачковые

Такие патроны способны закреплять в себе сложные, несимметричные и фасонные детали. В таких патронах есть возможность закреплять не подверженные обработке поверхности. Применяются они при маленьком производстве, а также в серийном.

Трёх кулачковые

Такой вид оснащения является самым распространённым и применяется во всех работах. Позволяет обработать круглые и шестигранные детали. В таком виде патрона используют три разных кулачка. В не зависимости от этого производится центрирование заготовки вместе с зажиманием всех трёх кулачков.

Четырёх кулачковые

Такой вид применяется для обработки заготовок прямоугольной формы. Здесь, на каждый кулачок, размещён отдельный механический узел, который делает независимыми все кулачки.

Виды кулачковых патронов

Но разновидности патронов не заканчиваются тремя видами. Их также разделяют по механизму фиксации заготовки:

Цанговые

Состоят из втулки с прорезями, в которой расположены лепестки (различные модификации включают от 3 до 6 лепестков). Эти лепестки выполняют роль кулачков.

Клиновые

Такая разновидность оснастки используется в основном на станках с числовым программным управлением. Крепление заготовки производится с помощью 3-х кулачков, которые располагаются на пологом шпинделе.

Рычажные

В данных патронах расположены ползуны, с помощью которых передвигаются кулачки путём усилия рычагом. Такой вид используется при мало серийном производстве, а также для обработки единичной заготовки.

Мембранный вид

В данном случае используется пневмопривод, с помощью которого производится сжатие мембраны. Такой вид используется только при тонкой обработке, для снятия тоненького слоя стружки.

Сверлильные

Такие патроны схожи по принципу с патронами для ручных дрелей. При закручивании гайки, специальным ключом, кулачки плавно выдавливаются. За счёт такого действия происходит зажатие детали, либо инструмента.

Термопатрон

Этот вид приспособления очень неудобен в своей эксплуатации. Связано это с тем, что при креплении заготовки, производится термическое нагревание самого патрона, такие же действия производятся при снятии инструмента.

Гидропатрон

Аналогичный принцип действия, как в термопатроне. Зажатие детали производится за счёт жидкости, которая под давлением сдавливает кулачки. За счёт жидкостного содержимого в патроне, производится дополнительное гашение вибраций, которые возникают при работе.

Конструкция

Конструкция кулачкового токарного патрона

Рассмотрим элементы конструкции, из которых состоит сам токарный патрон:

Применяется для осуществления действий по зажиманию детали.

Пружина

Позволяет за счёт ключа совершить те или иные действия по зажиманию детали и наоборот.

Втулка

Производит свободный проход ключа.

Стопор

Предотвращает откручивание детали во время работы станка.

Шестерня

Передаёт вращательное движение на спиральный диск.

Фланец

Деталь, на которой закрепляется вся конструкция.

Диск спиральный

За счёт вращательного движения шестерни, этот диск приводит в действие кулачки.

Кулачок обратный

Применяется для зажима заготовки с внутренней стороны.

Кулачок прямой

Применяется для зажима заготовки с наружной стороны.

Корпус

Элемент детали, на которой располагается кулачковый механизм.

Кулачки накладные

Для зажима длинных и коротких деталей имеющих большие диаметры.

Каждая из деталей всего механизма выполняет определённую функцию и не является лишней.

Сборка по чертежам

Чертёж трёхкулачкового патрона

Сборка кулачкового патрона для токарного оборудования производится по схемам, которые можно скачать с просторов интернета и распечатать на принтере. Как правило, заводские патроны стоят больших денег и поэтому многие научились делать такие детали самодельными. Конструкцию они имеют простую, но довольно понятную. Перед началом сборки этого приспособления необходимо полностью понять весь механизм патрона и работы кулачкового механизма. Если нет возможности сделать такие элементы своими руками, то их можно заказать у любого токаря. Это будет стоить недорого.

Сборка начинается с фланца, на котором располагаются все необходимые отверстия для креплений. Следом за ним постепенно устанавливаются все детали механизма, которые завершаются накрыванием корпусом и креплением болтами всего патрона

Установка

Установка кулачкового патрона

Установка производится следующим образом и в строгой последовательности:

Установка оправки

Первым делом устанавливается эта деталь, чтобы обеспечить полноценное одевание патрона.

Установка самого патрона на шпиндель

При помощи оправы, надевается на шпиндель и крепится болтами.

Закрепление

Крепится патрон на шпиндель болтами. В данном случае хорошим помощником будет простой рожковый ключ.

Закрепление заготовки

После установки патрона, в него закрепляется деталь, заготовка или инструмент.

YORUMLAR • 70

Извиняюсь, дал не ту ссылку. Вот правильная: trclips.com/video/q-jaGnanCQg/video.html

Такая же проблема с сателлитами. Я просто снял фаску болгаркой: trclips.com/video/CJlAlZH6Nps/video.html

Всё бы хорошо.Только вот после обработки канавок сателлитов шкуркой, их надо бы было промыть чем -либо.

какой марки станок?

Так и не получил ответа на предыдущий вопрос

Диаметр такой же, но лучше проточить по месту.

@Сергей Александрович А диаметр буртика под посадку патрона одинаков? Просто у меня планшайба еще совсем новая(плоская) и надо проточить в ней паз под пасадку патрона, что бы он внатяг садился. А в перспективе покупка китайского патрона вот думаю протачивать планшайбу сейчас.

Советский я не центровал. Не было индикатора. Просто установил и расточил кулачки. Посадочные отверстия немного смещены от центра 1-2десятки.

Здравствуйте. Скажите насколько идентичны посадочные места у этого патрона и советского(в частности диаметры паза под буртик планшайбы)? В видео видно, что вы центруете патрон ударами через деревянную проставку. Советский так же приходилось на этой планшайбе центровать?

Саныч, Дядьке Максиму на укол . точно скажет)))))))))))))))))

Надо было пометить внутрянку, вы нарушили балансировку, эх мастер мастер.

Патрон на переходной фланец должен садиться с небольшим натягом, а не болтаться как у вас. Смазывать улитку можно только жидким маслом , а густой смазкой только зубчатую передачу. Обычно после работы вынул кулачки, почистил, спрыснул маслом, за время простоя лишнее масло стекает и при работе то что осталось не разлетается.

Планшайбу второй раз протачивать не буду.

Сам я не токарь, но для пополнения знаний посмотрел. Спасибо, Саныч. Снимай ещё. Кстати, когда барахолочка будет?

На барахолочках шаром покати trclips.com/video/M5j4uk1eSB8/video.html

Prima Wartung! Ich habe genau das Selbe Drehfutter und mache es genau so! Habe es heute justiert: trclips.com/video/dhnXiJijaXo/video.html ca. 1/100 Abweichung

У меня Белорусского произв. на 125 мм диам.Отличное качество.

где посмотреть про прибор размагничивания ?

Спасибо за видео. Можно узнать что за размагничиватель? Конструкция, элементы, от чего питается?

I cleaned and lubricated my Sanou chuck too, much improved function. Я також очистив і змащував патрон Сану, значно покращив функцію. Your calibration of assembly is best method ever. Ваша калібрування складання є найкращим способом коли-небудь.

Хорошо знакомый токарь из колхозной МТМ говорил, что токарный патрон нельзя смазывать(( Но это когда было? Кстати, любого колхозного токаря в МТМ можно было причислить к универсалам! Т.е. у него каждые полчаса кардинально меняются задачи !! Сейчас он точит шпильку, а дальше он уже наваренный вал протачивает! Но это было уже , минимум, лет 10 назад(( Сейчас и колхозов уже нет и МТМ редко , где встретишь(( Токарь говорил, что раз в неделю разбирал патрон и сжатым воздухом его продувал! Кстати, работал он на 1К62, 58-го года выпуска, т.е. на 3 года меня старше)))

Разновидности

Чтобы расточить кулачки токарного патрона необходимо подобрать оптимальный способ для конкретной разновидности. Выпускают несколько типов кулачков, каждый из которых имеет конструктивные особенности.

Прямые

Этот вид кулачком предназначен для зажима заготовки с валом, с внешней стороны и для заготовки с отверстием – с внутренней. Непосредственно кулачки расположены сверху и захватывают деталь.

Обратные

Необходимы для зажима заготовки с внешней стороны. Используется для обработки полых болванок, чтобы было за что зацепится.

Накладные

Это составной вариант патрона, который сделан из цветного металла или нержавеющей стали. Применяется при работе с масштабными проектами. Такая вариация применяется при работе с заготовками большого диаметра при этом неважно, длинные они или короткие.

Сборные

Кулачок из металла в таком типе крепится на рейку из стали. Сталь применяется легированная, а зубья кулачков шлифуют, подвергают закалке и цементации.

Как правильно расточить?

Чтобы правильно расточить патрон необходимо соблюдать последовательность действий. Профессиональная расточка производится в несколько этапов, каждый из которых должен быть выполнен качественно и по всем техническим требованиям.

Демонтаж

В первую очередь необходимо провести демонтаж патрона. В противном случае не получится избавиться от биения заготовки и совместить точно все необходимые оси. Если патрон не будет зажат, а будет находиться в свободном состоянии на станке – дефекты сохранятся. После демонтажа необходимо снять кулачки и почистить их. Затем нужно проверить биение.

Обработка наждачной бумагой

При наличии небольшой степени износа и задира достаточно обработать деталь сначала крупнозернистой, а затем мелкозернистой наждачной бумагой. Чтобы не искажать профиль кулачка при зачистке необходимо, чтобы наждачная бумага охватывала примерно половину профиля кулачка и при этом имела небольшое натяжение. Если износ кулачка значительный – необходима полноценная расточка.

Как проточить?

Для проточки кулачков следует соблюдать определенный порядок:

- Установить их, сопоставив с отверстием токарного патрона.

- Осуществить зажим кольца так, чтобы оно могло двигаться свободно.

- Понадобятся два резца: один для расточки канавок, а второй – для разработки плоскостей.

- Начиная с низких оборотов следует найти оптимальный режим вращения.

- Резец для разборки плоскостей необходимо установить так, чтобы по всей плоскости кулаков происходило соприкосновение.

Так осуществляется конусная расточка и заготовка сможет крепиться надежно и безопасно.

Шлифовка

Это финишный этап растачивания, который проводится только в случае, если есть реальная необходимость. На этом же этапе проводится проверка металлическим валом. Вал закрепляется в патрон токарного станка и с его помощью определить, есть ли биение. При наличии биения требуется дополнительная шлифовка.

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Приведена методика восстановления изношенных универсальных токарных патронов в условиях ремонтного производства. Даны технологии восстановления отдельных элементов.

Рис.1. 3-х кулачковый патрон

В настоящее время в основном и ремонтном машиностроительном производстве эксплуатируется большое количество токарных патронов, служащих для установки и закрепления обрабатываемых заготовок деталей различного назначения. С течением времени происходит изнашивание элементов патронов и возникает необходимость их восстановления с целью экономии средств на эти приспособления. Подлежащий восстановлению патрон следует разобрать и провести дефектацию его элементов.

Корпус токарного патрона, имеющий сквозные трещины, восстановлению не подлежит. В корпусе ремонтируемого патрона нельзя заново выполнять нарезку резьбы для закрепления крышки, малой конической шестерни и рейки для закрепления кулачка. Если резьба в указанных местах изношена, то следует рассверлить отверстия и в них запрессовать заглушки, в которых нужно нарезать новую резьбу согласно размерам, указанным в чертеже патрона.

При наличии в корпусе одностороннего или двустороннего излома направляющей под кулачки его можно восстановить в следующей последовательности. Концевой фрезой на вертикально-фрезерном станке удалить изломанный выступ, а затем Т-образной фрезой выполнить новый паз и запрессовать в него планку, которая соответствует размерам направления, данным на чертеже патрона.

Восстановление большой конической шестерни следует производить в следующей последовательности [1]. Эту деталь нужно установить и закрепить в патроне токарного станка и проверить на наличие биения по наружному диаметру и торцам (допускаемое отклонение 0,05 – 0,1 мм) и сточить изношенные зубья по конусу, оставляя при этом следы этих зубьев высотой 4 – 5 мм. Затем следует выполнить наплавку отработавших зубьев. Наплавку можно выполнять электродами из сталей марки 20 или 45 [2]. Первый слой наплавки следует накладывать вдоль впадин отработавших зубьев от наружного диаметра шестерки к ее отверстию. После наплавки первого слоя его необходимо очистить от окалины металлической щеткой. Затем выполняют наплавку второго слоя: вначале по кромке наружного диаметра, затем внутреннего диаметра, а потом среднего. Толщина слоя наплавленного металла должна на 2 – 5 мм превышать уровень торца. После наплавки шестерня должна остынуть на воздухе [3].

Восстанавливаемую шестерню устанавливают и закрепляют в патроне токарного станка и проверяют на биение по наружному диаметру и торцу с точностью до 0,1 мм. Затем шестерню проворачивают по наружному диаметру и наплавленному слою по конусу. Затем шестерню переустанавливают в патроне и контролируют резцом отверстие и второй торец и зачищается спираль. Затем на горизонтально-фрезерном или зубострогательном станке нарезают зубья шестерни [4].