Виды проката

На заводах применяют разные виды проката. Технологии отличаются по используемому оборудованию, этапам проведения работ. Для изготовления деталей из стали используют станки разной конструкции.

Листовой

Это популярный вид обработки металла, при котором деталь сначала нагревают, а потом пропускают через вращающиеся валки. Технология может проводиться двумя способами:

- Горячекатная — метод подразумевает нагрев материала до 1700 градусов по Фаренгейту. После нагревания металл становится более пластичным, менее твердым. Однако прокатка при высоких температурах не позволяет точно просчитывать размер готовых изделий после остывания. Дополнительно к этому, сильный нагрев способствует образованию окалины, которую нужно убирать.

- Холоднокатная — технология подразумевает малый разогрев заготовок, перед проведением дальнейших работ. Поверхности деталей очищаются от окалин. После этого их подвергают другим технологическим операциям.

Первый вариант прокатки более экономичный. С его помощью можно работать с листами большой толщины. Второй метод позволяет создавать более точные по размерам детали, но не подходит для работы с листами металла толщиной более 5 мм.

Сортовой

Этот вид технологии можно разделить на горячий и холодный методы. С его помощью изготавливается:

- проволока, арматура;

- шестигранники, квадраты;

- круги, полукруглые детали.

Фасонный

Малая группа проката. Название технология получила из-за сложной формы готовых изделий. На выходе получаются детали большой величины. Их изготавливают на промышленных станках. Продукцию фасонного проката можно разделить на две группы:

- Для массового назначения. К ней относятся швеллера, угловые профиля.

- Для специального назначения. К ним относятся рельсы для железнодорожных или трамвайных полотен, перекрытия, балки, промышленные упоры.

Такой способ проката применяется в строительстве.

Фасонный прокат

Выбор заготовки

- Главная /

- Механическая обработка /

- Выбор заготовки

Заготовками для изготовления деталей механизмов могут служить:

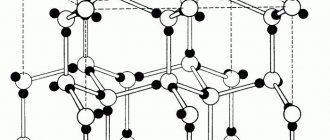

- Отливки, полученные различными методами, применяются для изготовления деталей сложной формы из чугуна, цветных металлов и пециальной литьевой стали (к обозначению марки стали добавляется индекс Л). Методами литья в заготовке могут быть получены отверстия различной формы. Заготовки-отливки характеризуются повышенной шероховатостью поверхности, повышенной твёрдостью поверхностного слоя (корки), большими величинами припусков на обработку и высокой стоимостью; поковки, применяются для изготовления деталей из пластических металлов менее сложной, чем у отливок, конфигурации, но имеющих большие перепады размеров (например — диаметров). Методами ковки отверстия, как правило, не получают. Исключение составляют случаи, когда получение отверстия другими способами экономически нецелесообразно.

- Заготовки-поковки характеризуются меньшей, чем у отливок шероховатостью поверхности, но большей волнистостью; повышенной твёрдостью поверхностного слоя (корки), большими величинами припусков на обработку и невысокой стоимостью;

- Штамповки применяются для изготовления деталей из пластических металлов более сложной, чем у отливок, конфигурации. При штамповке возможно получение отверстий любой формы и конфигурации. Заготовка-штамповка отличается малой шероховатостью поверхности, высокой точностью, малыми значениями припусков на обработку и самой высокой стоимостью. Заготовки-штамповки применяют в тех случаях, когда имеются поверхности, которые невозможно обработать механически, но требуется их высокое качество;

- Сортовой прокат. Его основное достоинство — дешевизна. Он изготавливается из стали и цветных металлов в виде прутков с различной формой поперечного сечения (круг, квадрат, шестигранник, труба, угольник, тавр и т. п. ). Заготовки из проката нашли самое широкое применение благодаря своей простоте и дешевизне. Существенным недостатком является низкий коэффициент использования материала.

Самым первым критерием при выборе типа заготовки служит материал из которого изготавливается деталь:

сталь — прокат, поковка, штамповка, реже — отливка;

чугун — различные способы литья;

цв. металлы — прокат, отливка, реже — штамповка.

Вторым критерием являются технологические возможности каждого из типов:

для деталей простой формы предпочтителен прокат; для деталей средних и крупных размеров простой формы с большими перепадами размеров — поковка; менее предпочтительны, из-за высокой стоимости, отливка или штамповка; для деталей сложной формы — отливка или штамповка.

Технико-экономическое обоснование правильности выбора заготовки

Выбор типа заготовки по данным критериям является приблизительным. Им может удовлетворять сразу несколько вариантов заготовок. Например — фланец (см. рис

.).

Для более точного определения требуется выполнить экономический расчёт — расчёт технологической себестоимости изготовления детали. Этот расчёт довольно сложен и требует использования большого числа экономических данных реального предприятия. В учебных целях допускается вместо расчёта технологической себестоимости определить стоимость заготовки и прибавить к ней стоимость отличительных операций. Если при этом выбранные методы получения заготовки получаются равноценными, предпочтение следует отдать варианту с более высоким коэффициентом использования материала g.

Он показывает — сколько % материала заготовки используется по назначению, а сколько идёт в отходы, в стружку.

где

q

— масса готовой детали, г

Q

— масса исходной заготовки, г .

где

r

— плотность материала заготовки, г/мм3 ;

V

— объём заготовки, мм3 .

Прежде чем посчитать объём заготовки её необходимо спроектировать: по чертежу детали рассчитываются величины припусков на обработку, определяются размеры заготовки, разрабатывается её чертёж. Исходя из чертежа, заготовка разбивается на элементарные фигуры (цилиндр, параллелепипед, шар и т. п.), объём которых можно посчитать по известным формулам. Отдельно считаются объёмы тел, отдельно — объёмы пустот. Объём заготовки определится как

Если деталь изготавливается из проката или поковки, то стоимость заготовки определяется по весу материала, требующегося на изготовление детали и весу сдаваемой стружки руб.,

где

S

— цена 1 кг материала заготовки (проката; поковки), руб.;

Sотх

— цена 1 т отходов, руб.

Стоимость заготовок, получаемых остальными способами, с достаточной для курсового проектирования точностью определяется по формуле:

руб.,

где

Ci

— базовая стоимость 1 т заготовок, руб.;

kт, kс, kв, kм, kп

— коэффициенты, зависящие от класса точности, группы сложности, веса заготовки, марки материала и объёма производства деталей.

В случае, когда выбор типа заготовки влияет на содержание технологического процесса, определяют стоимость отличительных операций:

руб.,

где

Т ст— тарифная ставка рабочего — станочника, руб./час; k=1,15 — коэффициент, учитывающий зарплату наладчика станка; Tш.к — штучно-калькуляционное время, необходимое для выполнения данной операции, мин .

Экономический эффект от сопоставления способов получения заготовок

руб.,

где

N — годовая программа, шт.

| ВАРИАНТ 1 — поковка | ВАРИАНТ 2 — штамповка |

| Масса готовой детали q = 3,058 кГ | Масса готовой детали q = 3,058 кГ |

| Масса заготовки Q=10,409 кГ | Масса заготовки Q=5,794 кГ |

| Коэффициент использования материала g = 0,39 | Коэффициент использования материала g = 0,53 |

| = 11,6 руб. | Sзаг= 18,02 руб. |

| =1,25 руб. | Стоимость отличительных операций = 0 |

| Окончательно получаем: | |

| Sзаг = 11,6 + 1,25 = 12,85 руб. | Sзаг =18,02 руб. |

| Годовой экономический эффект Эг = (18,02 — 12,85) · 10 000 = 51700 руб. | |

Литье в земляные формы, Литьё в кокиль, Литьё по выплавляемым моделям, Поковки свободной ковки, Алюминиевые отливки Прокат из латуни Стальной прокат Горячая штамповка Трубы стальные

- Выбор заготовки

- Припуски на обработку

Оборудование

Чтобы понимать, как изготавливаются разные детали, нужно знать какое оборудование используется при проведении технологических процессов. Прокатка проводится на следующих станках:

- Проволочные механизмы. С их помощью изготавливается проволока диаметром до 10 мм.

- Слябинги — предназначены для обработки длинных прямоугольных изделий.

- Блюминги — используются при изготовлении больших квадратных изделий. Помимо квадратных сечений, механизмы могу делать заготовки разной формы.

- Трубопрокатные — промышленные машины, которые используются для создания металлических труб разного диаметра.

Прежде чем начинать прокатку металл разогревается с помощью промышленных печей, подаётся через отрезные ножницы к вращающимся валам.

Выбор способа получения поковок

Определяющими факторами при выборе способа получения заготовки методами пластического деформирования, являются тип производства, размеры детали, форма поковки и свойства материала поковки.

На первом этапе выбора решающее значение приобретает тип производства рассматриваемой детали, так как технологический процесс обработки давлением основан на применении высокопроизводительного и сравнительно дорогого оборудования, а также дорогого инструмента (штампов). В единичном и мелкосерийном производстве оборудование должно, быть универсальным и сравнительно недорогим, а его производительность не столь существенна, как например, в массовом производстве. Деформирующий инструмент также должен иметь, по возможности, универсальное применение, простую форму и невысокую стоимость.

Этим условиям отвечает свободная ковка на ковочных молотках, а также ковка с применением подкладных колец и подкладных, штампов.

В серийном производстве целесообразно применять штамповочные молоты различных видов, а процесс формообразования производить в штампах, половины которых закрепляются на столе и на бабе молота и могут иметь до пяти ручьев сложной формы.

Производительность штамповки и точность поковок при использовании штамповочного молота в крупносерийном и массовом производстве уже недостаточна. Поэтому наиболее рациональным является применение кривошипных кузнечно-прессовых машин: кривошипного горячештамповочного пресса (КГШП), горизонтально-ковочной машины (ГКМ), чеканочного (кривошипноколенного) пресса, а также специализированных высокопроизводительных машин (раскатной машины, ковочных вальцов и т.п.).

Для большинства мелких и средних деталей, используемых в машиностроении, высказанные соображения имеют силу, однако в ряде случаев приходится отступать от намеченных рекомендаций

Тенденция современного машиностроения направленная на увеличение мощности отдельных машин (насосов, компрессоров, буровых машин и т.п.) приводит к тому, что для пластического деформирования ряда деталей недостаточно усилия, развиваемого молотами и кривошипными машинами. Поэтому для больших деталей (например, диаметром свыше 1000 мм) приходится использовать ковку или штамповку на гидравлических прессах, несмотря на их сравнительную тихоходность (свободную ковку для индивидуального и мелкосерийного производства, а штамповку – для серийного, крупносерийного и массового, производства).

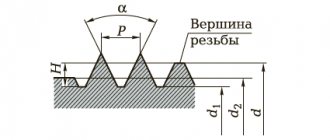

Если детали по размеру невелики, но имеют сложную форму и по условиям эксплуатации должны иметь очень плотную структуру металла, то заготовки для них нужно изготавливать с помощью закрытой штамповки в разъемных матрицах. Наиболее удобно для такого способа штамповки использовать винтовой фрикционный пресс (в мелкосерийном и серийном производстве) или специализированный полуавтомат кривошипного типа (в массовом производстве). Особую группу по форме деталей составляют длинные поковки с фланцем, а

также поковки со сквозными и глухими отверстиями для деталей типа буровых колонн, штанг глубиннонасосных установок, втулок, полумуфт, колец подшипников и т.п. Для них рекомендуется выбирать способ штамповки на горизонтально-ковочной машине, так как наличие в ней разъемной матрицы и горизонтальное расположение главного ползуна позволяет получать поковки сложной формы с минимальными отходами металла.

Низкая пластичность материала независимо от типа производства и размеров детали требует применения гидравлического пресса, поскольку только он может обеспечить плавную работу и достаточно низкую скорость пластической деформации, при которой не образовываются микротрещины и другие дефекты в поковках.

Способ штамповки определяет также наименьшие диаметры отверстий, которые могут быть получены пластическим деформированием заготовок. При свободной ковке на молотах и гидравлических прессах минимальный диаметр отверстия равен 80 мм, при штамповке на молотах – 50 мм, а при штамповке на кривошипных машинах – 35 мм.