Правила эксплуатации

При работе с фрезерно-центровальным оборудованием следует контролировать легкость перемещения стола ручной подачей

При эксплуатации следует обращать внимание на вибрацию. Если она появилась и отличается сильными колебаниями, то рекомендуется застопорить станок и проверить надежность крепления фрезы и заготовок

При работе следует соблюдать технику безопасности, поскольку фрезерно-центровальный станок относится к опасному оборудованию.

Для черновой обработки металлических заготовок применяется узкоспециализированное оборудование со специфическим набором функций. Фрезерно-центровальные станки используются для промышленного производства и в мелких цехах, а также в домашних мастерских.

Круглошлифовальные виды станков

Эти станки предназначены для шлифовальной обработки деталей цилиндрической формы методом продольного и врезного шлифования. Круглошлифовальные станки имеют очень высокая точность обработки. Конструкция его представляет собой что-то среднее между токарным и шлифовальным станком. По сути он похож на точный токарный станок, где вместо резца шлифовальный круг.

У такого станка рабочий стол расположен в горизонтальном положении. Он предназначен для фиксации обрабатываемой металлической детали в центрах. Рядом расположен, так же горизонтально, шлифовальный круг. Такие станки бывают как с ЧПУ так и без.

Процесс обработки деталей на круглошлифовальном станке

Зафиксировать заготовку в центрах. Эту операцию как правило производят вручную;

Произвести настройку нужного положения шлифовальной бабки относительно детали;

Произвести старт вращательно-поступательного движения заготовки нажав на кнопку или рычаг станка;

Снятие станком верхнего припуска с заготовки с последующим смещением шлифовального круга на глубину следующего припуска.

Круглошлифовальный станок может выполнять операции как черновое и чистовое шлифование. Вид операции зависит от скорость вращения шлифовального круга и соответственно припуск на операцию.

Современные станки обладают рядом дополнений:

На одном шпинделе находится 2 или 3 шлифовальных круга. Это позволяет вести разную обработку без останова и замены инструмента. Смена шлифовального круга который будет сейчас обрабатывать происходит путем вращения “головы”.

Станок может иметь щуп для определения начального положения шлифования и проверки полученного размера детали после обработки.

Автоматическая балансировка шлифовального круга, что значительно упрощает наладку и делает процесс шлифования более точным.

Автоматическая правка при достижении определенной нагрузки на шпиндель. Крайне полезное приспособление как при чистовой так и при черновой обработке.

Основные технические характеристки круглошлифовального станка

Возможные максимально допустимые габариты, а также масса обрабатываемой детали;

Возможные диаметры обработки шлифованием, а именно максимальный и минимальный.

Параметры рабочего стола шлифовального станка:

Возможное смещение стола или максимальная длина обработки;

Возможная скорость быстрого хода;

Возможные углы поворота против и по часовой стрелке шпинделя шлифовального круга.

Методы круглошлифовальной обработки

-Продольная обработка

Сама заготовка базируется в центрах и при помощи привода передней бабки она начинает вращаться. В это время механизм подачи рабочего стола подает продольное перемещение заготовки относительно шлифовального круга.

-Глубинная шлифовальная обработка

Используется для шлифования коротких заготовок. За один проход может удалять весь припуск. При этом способе заготовка с помощью рабочего стола перемещается только в направлении шлифовального круга. Шлифование производится только торцом круга. Чем шире круг тем большую длину можно обработать этим методом. Уступами

Это разновидность глубинного шлифования разных поверхностей на разную глубину.

-Профильное

При этом процессе шлифования рабочий стол перемещается по двум координатам. Таким образом можно получить не очень плавные углы при переходе одной обработанной поверхности к другой. При использовании чпу возможно получение радиусов с незначительными ступеньками.

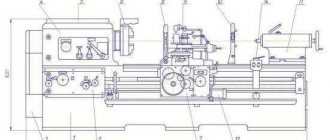

Технические характеристики

При рассмотрении данных в паспорте следует учесть, что существует несколько главных технических характеристик, которые определяют возможность использования оборудования. К ним можно отнести:

- наибольший показатель диаметра устанавливаемого изделия для обработки.

- в схеме и в паспорте указывается расстояние между центрами. этот момент определяет то, какой длины заготовка может использоваться;

- число оборотов, которое может совершать заготовка за одну минуту;

- число оборотов абразивного круга.

Технические характеристики 3М151

Вышеприведенные моменты следует учитывать при рассмотрении круглошлифовальных станков. К техническим характеристикам рассматриваемой модели можно отнести:

- класс точности согласно установленным нормам гост – П;

- наибольший показатель диаметра цилиндрических изделий составляет 200 миллиметров;

- наибольшая длина устанавливаемого изделия составляет 700 миллиметров;

- наименьший диаметр шлифования составляет 10 миллиметров;

- высота изделия над столом составляет 125 миллиметров;

- наибольший вес заготовки составляет 55 килограмм;

- наибольшее расстояние перемещения стола 705 миллиметров;

- максимальное значение высоты устанавливаемого круга 100 миллиметров;

- частота вращения задней бабки 1590 об/мин.

Скачать руководство шлифовального станка 3М151

Кроме этого следует учитывать габаритные размеры конструкции, а также максимальный вес. Эти показатели определяют возможность использования модели в той или иной ситуации. Вес конструкции составляет 5 600 килограмм, что усложняет ее размещение. Только при наличии специального основания можно обеспечить наилучшие условия для размещение, крепления конструкции.

Скачать руководство приемки 3М151

Основные сведения

Круглошлифовальный станок — это устройство для автоматической шлифовки металлических изделий. Установка имеет вид большого стола, на который установлено дополнительное шлифовальное оборудование. Принцип работ круглошлифовальных станков прост. С помощью бабок или лафета в рабочей зоне устанавливается обрабатываемая металлическая деталь. После этого запускается шлифовальный круг, который вращается вокруг своей оси. Круг приближается к обрабатываемой детали, что приводит к зачистке металлической заготовки.

С помощью круглошлифовального станка можно обрабатывать цилиндрические, конические и торцевые заготовки, а также крупные отверстия. По конструкции различают центровые и бесцентровые модели. У центровых моделей заготовка закрепляется с помощью специальных бабок-пазов. Бесцентровых моделей заготовка фиксируется в рабочей зоне станка с помощью прижимного лафета. Круглошлифовальный станок выполняет такие задачи — абразивная затирка поверхности заготовки, удаление лишнего слоя металла, устранение неровностей на поверхности металла.

Элементы круглошлифовальных систем

- Рабочий стол. Выступает в качестве основы, на которую крепятся все основные элементы. У рабочего стола могут иметься небольшие колесики, которые используются для транспортировки установки. Рабочий стол делают из прочных металлических сплавов, как и другие элементы шлифовальной системы.

- Пазы-бабки (центровые модели). Используются для крепления деталей на рабочем столе. Пазы могут вращаться вокруг своей оси, что позволяет обрабатывать заготовку по всей своей площади + улучшает качество шлифовки. Некоторые пазы могут перемещаться также в продольном направлении, что позволяет изменять положение детали на рабочем столе прямо во время обработки. Пазы-бабки могут быть подвижными — это позволяет изменить угол расположения заготовки на рабочем столе. За счет этого становится возможным шлифовка конических заготовок.

- Лафет (бесцентровые модели). Лафет также используется для крепления деталей на рабочем столе. Основное отличие от пазов-бабок заключается в том, что лафет не имеет своей оси вращения (его можно перемещать только в горизонтальном направлении). Для обработки заготовки с разных сторон выполняется поворот самой заготовки на лафете.

- Абразивный диск-колесо. Расположен в перпендикулярном направлении относительно расположения заготовки на рабочем столе. Во время работы выполняет роль абразива, с помощью которого выполняется обработка. Абразивные диски бывают разной формы. Простые станки имеют фиксированное расположение диска. Универсальный круглошлифовальный станок имеет подвижное диск-колесо, что делает установку более универсальной.

- Привод. Используется для перемещения абразивного диска-колеса во время работы системы. Привод может быть механическим, гидравлическими и электрическим. Крупные системы обычно оборудованы электрическим приводом, что упрощает процедуру перемещения диска во время работы. Небольшие станки имеют механический или гидравлический привод, что позволяет снизить потребление электричества.

- Электродвигатель. Выполняет роль источника энергии, с помощью которого выполняется питание всех основных элементов установки (вращающиеся пазы-бабки, абразивный диск-колесо и другие). Если станок оборудован электрическим приводом, то двигатель также питает и этот элемент. Электродвигатели обычно имеют мощность в пределах от 5 до 15 киловатт, хотя встречаются и более мощные установки. Современные электродвигатели обычно имеют дополнительные защитные элементы, позволяет избежать перегрева системы.

- Охладительная система. Во время обработки происходит серьезный нагрев заготовки за счет трения. Чтобы избежать перегрева заготовки, многие современные станки оборудуются охладительной системой. Она имеет вид небольших краников, которые устанавливаются в активной зоне. Краники подключены к хладагенту (в качестве хладагента обычно выступает вода). Во время обработки детали происходит активация краников, что приводит к распылению хладагента в активной зоне.

Устройство и принцип работы

Понять принцип работы проще, когда известны ключевые узлы станка. К ним относятся:

- Неподвижная станина. Основание, которое удерживает на себе остальные элементы оборудования. На ней устанавливаются устойчивые ножки. Компактные модели могут комплектоваться колёсиками для перемещения по мастерской.

- Бабка, на которой закрепляется шпиндель с шлифовальным кругом.

- Суппорты, ножи.

- Коробка скоростей.

- Устройство для изменения положения оснастки.

- Тиски для удержания заготовки.

- Панель управления.

- Направляющие, по которым перемещается стол.

- Рабочая поверхность для размещения деталей.

Сведения о производителе круглошлифовального станкаа 3151

Производитель круглошлифовального станкаа 3151 — Харьковский станкостроительный завод в настоящее время ОАО «Харьковский станкостроительный )

Завод основан 29 января 1936 года и специализируется на производстве универсальных и специальных круглошлифовальных станков

Станки, выпускаемые Харьковским станкостроительным заводом

- 2В56

станок радиально-сверлильный Ø 50 - 3А151

станок круглошлифовальный с гидравлическим механизмом врезания Ø 200 х 700 - 3А161

станок круглошлифовальный с гидравлическим механизмом врезания Ø 280 х 1000 - 3А164

станок круглошлифовальный Ø 400 х 2000 - 3Б151

станок круглошлифовальный Ø 200 х 700 - 3Б161

станок круглошлифовальный Ø 280 х 1000 - 3М132в

станок круглошлифовальный Ø 280 х 1000 - 3М151, 3М152, 3М162, 3М163

станок круглошлифовальный Ø 200 х 700, Ø 200 х 1000, Ø 280 х 1000, Ø 280 х 1400 - 3М151Ф2

станок круглошлифовальный с ЧПУ Ø 200 х 700 - 3М193

станок круглошлифовальный тяжелый повышенной точности Ø 560 х 2800 - 3М194

станок круглошлифовальный тяжелый повышенной точности Ø 560 х 4000 - 3М196

станок круглошлифовальный тяжелый повышенной точности Ø 800 х 4000 - 3М197

станок круглошлифовальный тяжелый повышенной точности Ø 800 х 6000 - 3130

станок круглошлифовальный Ø 280 х 700 - 3132

станок круглошлифовальный Ø 280 х 1000 - 3151

станок круглошлифовальный Ø 150 х 750

Обработка на круглошлифовальных станках

Круглое шлифование производится при вращательном движении круга со скоростью V

и вращательном движении (круговой подачеSкр

) заготовки.

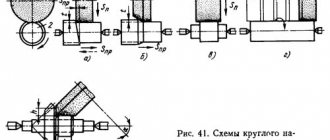

При шлифовании с продольной подачей (рис.7.2,а) заготовка вращается равномерно и совершает возвратно-поступательное движение. После каждого хода или двойного хода стола происходит сближение круга и заготовки. В конце операции обычно осуществляют выхаживание, т.е. выполняют несколько ходов без поперечной подачи для компенсации упругих перемещений.

| а б |

| в г д |

Рис. 7.2. Схемы круглого шлифования

Жесткие заготовки могут шлифоваться по способу врезания (рис.7.1,б), когда ширина обрабатываемой поверхности меньше ширины шлифовального круга. При этом способе круг перемещается с постоянной подачей вплоть до момента достижения необходимого размера обрабатываемой поверхности. Этот способ является более производительным и широко применяется в крупносерийном и массовом производствах при обработке цилиндрических и фасонных поверхностей.

Процесс шлифования уступами состоит из двух этапов – сначала производят шлифование врезанием с периодическим передвижением стола в продольном направлении на 0,8..0,9 ширины круга, а затем делается несколько ходов с продольной подачей без поперечного перемещения для зачистки поверхности (рис. 7.1,в).

При торцово-круглом шлифовании (рис. 7.1,г) производится комбинированная обработка одновременно цилиндрической и торцовой поверхности с подачей шлифовального круга по биссектрисе угла или последовательно в радиальном и осевом направлениях.

При глубинном шлифовании открытых поверхностей (рис.7.1,д) за один ход конический участок круга удаляет весь припуск, а цилиндрический — зачищает обработанную поверхность. Поперечная подача отсутствует.

Круглошлифовальные станки отличаются высоким уровнем точности и универсальности. Они предназначены для наружного и внутреннего шлифования цилиндрических и конических поверхностей, а также для шлифования плоских торцов деталей. К этому типу станков относятся универсальные круглошлифовальные станки, круглошлифовальные и торцекруглошлифовальные полуавтоматы, а также специализированные круглошлифовальные станки.

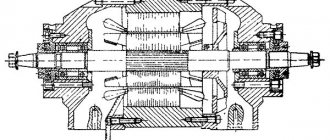

Основными узлами универсального круглошлифовального станка (рис.7.2) являются: станина 1, стол 3, передняя бабка 4 с коробкой скоростей, шлифовальная бабка 5 и задняя бабка 6. Станки оснащены откидным внутришлифовальным шпинделем. Для шлифования конических поверхностей предусмотрена возможность поворота вокруг вертикальных осей шлифовальной бабки, а также верхнего рабочего стола и передней бабки.

Рис.7.2 Круглошлифовальный станок

Шлифовальный круг приводится во вращение от отдельного двигателя через клиноременную передачу. Круговая подача заготовки осуществляется при помощи другого электродвигателя с бесступенчатым регулированием.

Движение продольной подачи сообщается нижнему столу с помощью гидропривода; управление движением происходит при помощи устройств, которые переключаются самим столом в его крайних положениях. Шлифовальная бабка также периодически перемещается в поперечном направлении при помощи гидравлических механизмов. Большинство станков имеют механизмы широкого регулирования режимов шлифования и средства автоматизации рабочих движений стола и шлифовальной бабки. Предусмотрена возможность использования приборов активного контроля, позволяющих измерять заготовку в процессе шлифования, а также устройства, автоматически останавливающие станок при достижении требуемого размера.

При обработке на круглошлифовальных станках заготовку чаще всего устанавливают в жестких (не вращающихся) центрах, расположенных на передней и задней бабках; при этом круговую подачу обеспечивает поводковое устройство, связанное с вращающейся планшайбой. Возможно также закрепление заготовок в кулачковых патронах, причем, при шлифовании нежестких заготовок дополнительно необходимо применять люнеты.

Типы шлифовальных станков

Обычные шлифовальные станки подразделяются в основном на четыре категории, которые вы сможете подобрать в гипермаркете Строймашсервис:

- Поверхностно-шлифовальный станок

- Цилиндрический шлифовальный станок

- Внутришлифовальный станок

- Специальные типы шлифовальных станков

Поверхностно-шлифовальный станок

Он используется для обработки в основном плоских и горизонтальных поверхностей.

Поверхностно-шлифовальные станки классифицируются в соответствии с положением шпинделя и рабочего стола следующим образом:

- Стол рециркуляционный с горизонтальным шпинделем.

- Стол рециркуляционный с вертикальным шпинделем.

- Поворотный стол с горизонтальным шпинделем.

- Поворотный стол с вертикальным шпинделем.

Цилиндрический шлифовальный станок

Он используется только для обработки цилиндрических деталей. Способен обрабатывать только внешние поверхности цилиндрических объектов, но может обрабатывать любые цилиндрические профили, такие как конические, прямые и ступенчатые.

Этот станок также классифицируется в соответствии с частью заготовки и шлифовальным кругом, которая выглядит следующим образом:

- Бесцентровый плоскошлифовальный станок с цилиндрической поверхностью.

- Универсальный плоскошлифовальный станок с цилиндрической поверхностью.

- Плоскошлифовальные станки — плоскошлифовальные круглошлифовальные.

Внутришлифовальный станок

В соответствии с названием этот станок используется для обработки внутренних поверхностей, которые должны иметь цилиндрическую форму и профили.

Тремя основными типами шлифовальных станков являются:

- Внутришлифовальный станок с зажимным патроном.

- Центральный шлифовальный станок за вычетом внутреннего шлифования.

- Планетарный внутренний шлифовальный станок.

Шлифовальный станок для инструментов и фрез

Это специальные типы шлифовальных станков, которые используются для обработки режущего инструмента для фрезерования, токарной обработки и сверления. Шлифование инструмента состоит из двух частей: изготовление нового инструмента и заточка старого.

Простой одноточечный режущий инструмент, используемый при токарной обработке, обрабатывается или затачивается с помощью пьедестала или ручной шлифовальной машины на столе, а многоточечные режущие инструменты, такие как буровые инструменты и развертки, обрабатываются на некоторых сложных шлифовальных машинах, таких как фреза и универсальный станок.

Резьбошлифовальные машины

Это тип специального шлифовального станка со специальным шлифовальным кругом. Этот станок практически аналогичен цилиндрическому шлифовальному станку, но имеет очень точный свинцовый винт для точного шага резьбовой части.

Схема электрическая принципиальная станка 3Б161

Электрическая схема круглошлифовального станка 3Б161

Станки оборудованы семью электроприводами: шлифовального круга, насоса гидравлики, насоса охлаждения, насоса смазки подшипников шпинделя шлифовальной бабки, насоса смазки направляющих станины, магнитного сепаратора и изделия.

Все электроприводы, кроме привода изделия, имеют асинхронные электродвигатели трехфазного тока с короткозамкнутым ротором. Электропривод изделия имеет электродвигатель постоянного тока с параллельной обмоткой возбуждения, который получает питание от блока магнитных усилителей и выпрямителей.

Скорость электродвигателя привода изделия можно бесступенчато регулировать в пределах от 250 до 2500 об/мин.

В станках предусмотрено местное освещение от пониженного напряжения 36 В.

Для цепей управления предусмотрено напряжение 127 В.

Цепи местного освещения и управления получают питание через понижающий трансформатор.

Станки выпускаются для питания от трехфазной сети переменного тока напряжением 380 В, 50 Гц.

По согласованию с заводом-изготовителем станки могут быть изготовлены и на другие напряжения питания, местного освещения и цепи управления.

Станция управления прикреплена к станине станка.

Описание электрической принципиальной схемы станка 3Б161

Для пуска станка необходимо включить автоматический выключатель АВ (рис. 1) и воздействовать на кнопку КПГ. При этом произойдет включение электродвигателей насосов: гидравлики Г, смазки подшипников шпинделя шлифовальной бабки С, смазки направляющих станины 1С.

Убедившись в наличии циркуляции масла в двух прозрачных колпачках, расположенных на крышке корпуса шлифовальной бабки, воздействием на кнопку КПШ включаем электродвигатель шлифовального круга Ш.

Включение и выключение электродвигателя изделия И может быть осуществлено либо вручную при воздействии соответственно на кнопки КПИ (1КПИ), КСИ (1КСИ), либо автоматически при быстром подводе (включение) и отводе (отключение) шлифовальной бабки.

В первом случае выключатель ВИ должен быть установлен в положение, при котором замкнуты контакты 45—47, во втором случае — в положение, при котором замкнуты контакты 45—55.

Включение и отключение электродвигателя изделия при подводе и отводе шлифовальной бабки происходит в результате того, что микропереключатель КИ соответственно нажимается и освобождается.

Остановка электродвигателя И изделия происходит в режиме динамического торможения.

Включение и отключение электродвигателя Н насоса охлаждения при шлифовании происходит одновременно с электродвигателем изделия Я, при правке — одновременно с электродвигателем шлифовального круга Ш.

Это достигается с помощью переключателя ВН, который при шлифовании установлен в положение «шлифование»—замкнуты контакты 41—49, а при правке — в положение «правка» замкнуты контакты 37—41.

Отключение всех электродвигателей производится воздействием на кнопку КС.

Включение и отключение местного освещения производится выключателем ВО.

Монтажная схема представлена на рис. 2, схема размещения электрооборудования на станке — на рис. 3, символические изображения на пультах управления — на рис. 4, а схема трассы зануления на рис. 5.

Защита электрооборудования

Защита электрооборудования станка от коротких замыканий осуществляется автоматическими выключателями АВ, ПГ, ПН и плавкими вставками предохранителей ПИ, ПУ, ПО, а защита электродвигателей Ш, Г, И от перегрузки — тепловыми реле РТШ, РТГ, РТИ.

Тепловые реле имеют ручной возврат.

Защита электродвигателя И от разноса при обрыве поля обеспечивается реле РОП.

Листогиб своими руками

Чтобы не тратить деньги на покупную модель, можно собрать гибочный станок для листового металла своими руками. Изначально нужно рассчитать размеры, нарисовать чертеж, подготовить расходные материалы, инструменты.

Листогиб своими руками

Подготовка и оборудование

Чтобы сделать конструкцию своими руками, нужно подготовить:

- металлические швеллера;

- уголки, зависимо от длины рабочей части;

- дверные петли;

- арматуру или трубы малого диаметра для изготовления ручек;

- металлический лист, прутья для создания каркаса;

- деревянный брус.

Из инструментов нужна болгарка, сварочный аппарат, щётка по металлу.

Этапы сборки

При изготовлении самодельного станка для гибки листового металла своими руками нужно:

- Нарисовать чертёж конструкции. Обозначить размеры, подвижные элементы.

- Изготовить каркас с устойчивыми ножками из швеллеров, металлических прутьев. На рабочем столе закрепить лист металла. Всё скрепляется сварочным аппаратом. Швы зачищаются щёткой, покрываются антикоррозийным составом.

- Закрепить уголки параллельно друг другу. Соединить их петлями. Это подвижный элемент, который нужно закрепить на рабочем столе.

- На одном из уголков нужно наварить трубки, которые будут выполнять роль ручек.

Гибочные машины применяются для изгибания металлических листов под разными углами. Чтобы не покупать дорогое оборудование, можно собрать его самостоятельно. Для этого нужно рассчитать габариты листогиба, подготовить материалы, провести сборку.

Листогиб своими руками. Профессиональный

Область применения

Круглошлифовальные станки применяются для наружной обработки цилиндрических и конических деталей из черного и цветного металла методом продольного, врезного и глубинного шлифования в условиях единичного, серийного и массового производства в сфере металлургии, машиностроения на производственных участках в цехах предприятий. Также упомянутое оборудование нередко можно встретить в лабораториях и исследовательских подразделениях заводов и фабрик. Компактные круглошлифовальные станки активно используются в ремонтных мастерских, на станциях обслуживания транспортных средств, в гаражах. Помимо этого, агрегаты применяются в мастерских профессионально-технических учебных заведений, готовящих специалистов станочников.

Особенности круглошлифовальных станков

Конструкция оборудования включает в себя следующие элементы:

- станина;

- верхние и нижние столы;

- устройство для внутренней шлифовки;

- пиноль;

- крепления для шлифовальных кругов;

- передняя бабка;

- электрошкаф;

- механизм правки абразивного круга;

- пульт управления.

Мы предлагаем купить станок круглошлифовальный, который дает возможность с высокой точностью обрабатывать любые металлические поверхности. Примечательно, что рабочие столы этих агрегатов могут быть оснащены дополнительными ребрами жесткости для повышения прочности и получения возможности работы с крупногабаритными деталями, демонстрирующими значительную массу. Гидравлические системы подачи заготовок обеспечивают циклическую обработку деталей с минимальными временными затратами.

В каталоге нашей компании можно купить круглошлифовальный станок с направляющими скольжения, которые закрыты специальными кожухами для предотвращения загрязнения. По ним перемещаются столы, приводимые в движение ручным механизмом или гидравлической системой. Наличие откидного индикаторного устройства на передней части высокопрочной станины позволяет с высокой точностью контролировать перемещения стола. Сегментные самоустанавливающиеся подшипники, на которые монтируется шпиндель шлифовальной бабки, обеспечивает жесткость опоры и повышенную точность вращения.

, поставляющая заказчикам из России и ближнего зарубежья оборудование для обработки металлических деталей, дает клиентам возможность купить станок круглошлифовальный с электроблокировкой двигателя шлифовальной бабки, защищающей оборудование от перегрузок. Примечательно и то, что наклонная рабочая поверхность агрегата помогает перемещать заднюю и переднюю бабки без потери соосности. В качестве инструмента для абразивной обработки деталей применяются шлифовальные круги различной зернистости и твердости. Для их правки используются специальные устройства с твердосплавными дисками.

Преимущества круглошлифовальных станков

Мы советуем посетителям купить круглошлифовальный станок, демонстрирующий такие плюсы, как:

- безопасность в использовании при соблюдении всех правил работы с оборудованием;

- автоматическая система смазки шпиндельных бабок, снижающая износ и увеличивающая срок эксплуатации шпинделей;

- система, дающая возможность регулировать скорость продольной передачи без рывков;

- ускоренная подводка и отведение шлифовального круга для экономии времени и увеличения производительности;

- высокая надежность в применении, обусловленная безупречным качеством комплектующих, из которых собираются круглошлифовальные промышленные станки;

- наличие эффективной системы охлаждения, позволяющей снижать температуру шлифовального круга в ходе вращения и продлевающей срок его использования;

- гидравлическое или ручное (механическое) высокоточное перемещение рабочих столов и шпиндельных бабок;

- устойчивость формы рабочей зоны при колебаниях нагрузки;

- приспособления, обеспечивающие быстрый съем фланцев и при необходимости их замену;

- наличие брызгозащитных щитков, предохраняющих попадание загрязненной металлическими частицами жидкости на одежду оператора;

- возможность установки магнитных сепараторов или бумажных фильтров для охлаждающей шлифовальный круг системы;

- надежные и долговечные электрические двигатели, умеренно потребляющие электроэнергию;

- стабильное качество обработки;

- ремонтопригодность и возможность замены узлов.

Устройство и конструктивные особенности

Устройство круглошлифовальных станков зависит от рабочих материалов и качественных требований к готовым изделиям. Выделяют следующие классы точности аппаратов:

- повышенной точности;

- высокой точности;

- особо высокой точности.

Рассмотрим особенности конструкции различных аппаратов и наиболее распространенные варианты компоновки.

Рабочие узлы

Независимо от типа исполнения основными элементами круглошлифовальных станков являются:

- станина;

- рабочий стол;

- шлифовальная и передняя бабки;

- механизмы управления.

В передней бабке монтируется привод к шпинделю, в шлифовальной – к кругу.

Главным элементом механизма управления является кнопочная станция. За ручное перемещение рабочего стола и шпиндельной бабки отвечают маховики, управление которыми осуществляется с помощью следующих рукояток и упоров:

- быстрая подача передней бабки;

- перемещения пиноли;

- регулировка скорости рабочего стола;

- отключение автоматического хода и реверса стола.

Помимо вышеперечисленных узлов и деталей, важную роль играют следующие элементы:

- Шлифовальная бабка. Отличается жесткостью конструкции. В зависимости от компоновки станка может представлять собой неподвижный или перемещаемый элемент. В нем расположен шпиндель, устанавливаемый на гидродинамические или другие опоры.

- Балансировочный механизм. Снижает колебательные процессы во время рабочего цикла. Существуют модели как с ручной, так и с автоматической балансировкой станка.

- Механизм правки рабочего инструмента. Регулирует форму контактного инструмента и поддерживает его функциональные возможности.

- Узел подачи. Отвечает за перемещение шлифовального круга.

- Задняя бабка. Является одним из элементов конструкции станков, для которых рабочим расположением заготовки является установка в центрах.

- Люнеты. Специальные опоры для работы с деталями большой длины.

Возможные варианты компоновки

Наиболее распространенными способами компоновки круглошлифовальных станков являются:

- патронная;

- центровая;

- бесцентровая.

Важный фактор – наличие второго стола. В бесцентровых моделях башмак является неподвижным элементом.

Модели с неподвижным ножом нашли свое применение на автоматических сборочных линиях. Их ценят за высокие качественные характеристики, ведь такая компоновка обеспечивает стабильность расположения оси заготовки независимо от состояния шлифовального инструмента станка. Конструкция такого оборудования отличается высокой технологической сложностью за счет подвижной бабки и механизма для ее перемещения.

Сведения о производителе круглошлифовального станка полуавтомата 3Б161

Производитель круглошлифовального станка полуавтомата 3Б161 — Харьковский станкостроительный завод в настоящее время ОАО «Харьковский станкостроительный )

Завод основан 29 января 1936 года и специализируется на производстве универсальных и специальных круглошлифовальных станков

Отличия станков моделей 3А151, 3А161, 3Б151, 3Б161

Станки 3А151 и 3А161 имеют гидравлический механизм врезания с полуавтоматическим циклом работы и предназначены как для врезного так и продольного шлифования, и рассчитаны главным образом на работу в условиях серийного и массового производств, но могут также использоваться в единичном производстве.

Станки моделей 3А151 и 3А161 рекомендуется применять для врезного и продольного шлифования мелких, средних и крупных партий одинаковых деталей диаметром от 10 до 40 мм. Для этого они должны быть настроены на продольное шлифование при автоматической поперечной подаче или на врезное шлифование до упора с полуавтоматическим циклом работы. При наличии прибора активного контроля (он поставляется со станками по особому заказу и за отдельную плату) управление циклом шлифования производится автоматически в зависимости от действительного размера изделия.

На станках моделей 3А151 и 3А161 можно выполнять следующие виды обработки:

- продольное и врезное шлифование при ручном управлении;

- продольное шлифование с автоматической поперечной подачей, осуществляющейся при реверсе стола;

- врезное шлифование до упора при полуавтоматическом цикле работы.

На станках этих моделей предусмотрена возможность установки приборов активного контроля, которые поставляются с ними по особому заказу и за отдельную плату.

Станки моделей 3Б151 и 3Б161 не имеют гидравлического механизма врезания. Они предназначены в основном для выполнения продольного шлифования и снабжены механизмом автоматической поперечной подачи, осуществляющейся при реверсе стола. На них можно выполнять также врезное и продольное шлифование при ручной поперечной подаче.

Станки моделей 3Б151 и 3Б161 рассчитаны на работу в условиях серийного и единичного производства.

Станки моделей 3А161 и 3Б161 имеют больший габарит рабочего пространства (Ø 280 х 1000 мм) по сравнению с моделями 3А151 и 3Б151 (Ø 200 х 700 мм).

Ключевые особенности

Существует довольно много различных вариантов исполнения круглошлифовальных станков, которые позволяют проводить обработку цилиндрических и конических поверхностей. Вариант исполнения с шлифовальной бабкой 3м151 используется довольно часто, в паспорте указаны все важные технические характеристики, а также в схеме указываются важные моменты расположения элементов конструкции.

Круглошлифовальный станок модели 3м151 используются для обработки наружной цилиндрической поверхности. Зачастую обработке на станке 3м151 подвергают изделия типа вал. При этом также могут подвергать обработке конические заготовки при смещении шлифовальной бабки. Паспорт станка содержит информацию о том, какой конусности может быть поверхность. Стоит отметить, что круглошлифовальный станок модели 3м151 имеет повышенную точность. При его использовании можно осуществлять следующие типы работ:

- схема конструкции обуславливает возможность проведения продольного и поперечного шлифования при использовании ручной подачи. в паспорте указывается максимальная продольная и поперечная ручная подача;

- модель 3м151 может использоваться для врезного и продольного шлифования при полуавтоматическом цикле работы;

- некоторые варианты исполнения имеют систему ввода программы обработки заготовки, работа проводится в автоматическом режиме.

Производство модели 3м151 началось в прошлом тысячелетии. Информация с паспорта и схемы определяет возможность использования модели 3м151 в мелкосерийном, серийном и крупносерийном производстве. За многие годы использования оборудования было отмечено то, что установленная шлифовальная бабка позволяет проводить снятие металла с конической поверхности с большой точностью.

Разновидности шлифовки

Шлифовка с помощью круглошлифовального станка может осуществляться тремя основными методами — врезание, обработка уступами, продольный рабочий ход. Каждая из методик имеет несколько дополнительных модификаций, поэтому фактических сценариев обработки намного больше.

Основные методики обработки

- Шлифование продольным ходом. Заготовка устанавливается в специальные пазы, которые во время работы совершают вращательные движения. Пазы передвигаются с небольшой скоростью вдоль (скорость регулируются вручную или с помощью ЧПУ). Это приводит к двум эффектам во время работы — деталь не только вращается, но и перемещается вдоль своей оси. Также включается полирующий круг, который выполняет шлифовку. За счет продольного хода деталь обрабатывается по всей своей площади, что упрощает ее обработку. Оптимальная глубина — 0,05-0,1 мм.

- Глубинное продольное шлифование. Этот способ повторяют предыдущую технологию с одним небольшим отличием — во время работы глубина составляет от 0,1 до 0,4 миллиметров. Это позволяет не только зачищать поверхность, но и срезать ненужный слой металла с заготовки. Глубинная обработка ускоряет зачистку, однако она не подходит для работы с мягкими металлическими сплавами (латунь, бронза, алюминий и другие).

- Двойная продольная шлифовка. На станочное оборудование устанавливается два обрабатывающих диска, а сама обработка выполняется методом продольного хода. Первый диск обладает более крупным зерном в сравнении со вторым. Между дисками может устанавливаться небольшая прокладка, которая позволяет упростить процедуру обработки. Смысл подобной системы такой: деталь проходит зачистку на первом диске, где происходит срезание ненужного слоя металла. Потом она поступает на второй диск, где выполняется ее полировка и финальная зачистка.

- Врезное шлифование. Металлическая заготовка монтируется в пазы, которые совершают вращательные движения во время работы. Пазы являются статическими (то есть деталь не совершает продольных движений). Для обработки применяется широкое колесо-диск, которое по длине гораздо больше самой заготовки. Зачистка выполняется так: деталь подносится к вращающемуся колесу, что приводит к шлифовке заготовки по всей ее длине. Технология подходит для обработки фасонных или одинаковых деталей и сплошных листов, у которых отсутствуют небольшие выемки или углубления.

- Шлифование уступами. Методика представляет собой комбинацию продольной и врезной технологии шлифовки. Шлифовка уступами применяется для зачистки длинных грубых деталей, которые проблематично обработать с помощью только одной из стандартных технологий шлифовки. Механика процесса выглядит так. Деталь монтируется в специальные углубления, которые вращают ее и перемещают ее в горизонтальном направлении. Для самой обработки используется один или несколько шлифовальных дисков. Во время проходки обрабатывается один из участков детали методом врезного шлифования. Потом выполняется продольный ход, что позволяет обработать уже другую часть заготовки. При необходимости выполняется остановка станка и замена абразивного диска (при работе с пазами, углублениями, отверстиями).

Обдирочное и чистовое шлифование

При обдирочном шлифовании с поверхности металла срезается слой определенной толщины. Главная цель обдирочной обработки — это уменьшение размеров детали (по отдельному фрагменту или по всей площади).

Во время чистовой обработки выполняется полировка, а также удаление дефектов (заусеницы, трещины, острые углы). Обдирочная и чистовая шлифовка может выполняться как на разных, так и на одном станке.

Универсальный круглошлифовальный станок выполняет двойную шлифовку — первый диск снимает лишний слой металла, а второй слой выполняет финальную полировку.