Устройство станка по дереву

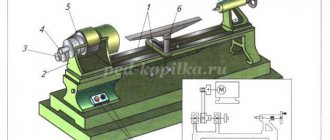

Конструктивно станок состоит из нескольких основных узлов:

- Станина; сделана их низкосортной стали методом литья; вертикальные стойки могут быть длинными, короткими опорами. В профессиональных аппаратах, имеющих коробку переключения передач, дополнительный вал для равномерного движения резца, другие приспособления, стойки станины длинные; к ним крепится двигатель, элементы трансмиссии. В аппаратах попроще заготовка крепится к валу двигателя, станина с короткими стойками. Станок располагают на столе;

- Передняя бабка; с одной стороны на ее вал передается вращающий момент от двигателя, с другой крепится заготовка; в простейшем случае это продолжение вала электродвигателя с приспособлением для крепления заготовки;

- Задняя бабка выполняет несколько функций: поддерживает, центрирует другой конец заготовки; обеспечивает фиксацию своего положения в зависимости от длины заготовки, движение центрирующего конуса вдоль горизонтальной оси, его вращение (в некоторых случаях) совместно с заготовкой, фиксацию от раскручивания;

- Электродвигатель; мощность, число оборотов выбирают в зависимости от массы, размеров заготовок, конструкции станка; на аппаратах с прямым приводом устанавливают маломощный, низкооборотный двигатель;

- Упор для резцов — подручник; копир.

Изготовление своими руками

Простая модель токарного станка с копиром изготавливается на основе дрели. Чтобы сконструировать токарно-копировальный станок по дереву своими руками, требуются следующие инструменты и комплектующие:

- ручной фрезер;

- сварочный аппарат;

- металлические листы;

- уголки;

- крепежные изделия (болты, гвозди и саморезы);

- упорные бруски;

- переднюю и упорную бабки;

- силовой агрегат;

- упор для резца.

Станок изготавливается в несколько этапов:

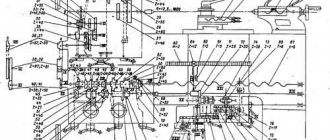

- Разработка чертежа. По нему будет осуществляться сборка элементов деревообрабатывающего устройства. Чаще всего берется готовый чертеж токарного оборудования и изменяется в зависимости от особенностей копира.

- Создание станина. Необходимо соединить металлические листы и уголки при помощи сварочного аппарата. Важно, чтобы самодельная станина была устойчива к физическим воздействиям и вибрациям.

- Установка электрического двигателя. Для обработки небольших изделий рекомендуется использовать мотор мощностью до 250 Вт. Важно обеспечить защиту двигателя от воздействия окружающей среды.

- Закрепление планшайбы. Ее необходимо закрепить на приводном колесе электродвигателя.

После монтажа основных деталей токарного оборудования можно перейти к созданию копира.

Создание копира

В процессе изготовления самодельного копира для токарного станка по дереву требуется учитывать следующие правила:

- Требуется ручной фрезер. Для его установки необходимо изготовить поверхность из фанеры.

- В площадке, где будет расположен копир, нужно проделать несколько отверстий и прикрепить к ней горизонтальные бруски.

- Чтобы обработка производилась по всей длине заготовки, нужно обеспечить движение площадки вдоль всей станины.

- Рекомендуется использовать уровень при монтажных работах. Важно, чтобы бруски не отклонялись от горизонтального положения. В противном случае могут возникнуть погрешности при обработке деталей.

После создания копира нужно прикрепить к бруску шаблон при помощи саморезов. Важно, чтобы копир можно было отодвинуть или полностью демонтировать. В этом случае станом можно будет применять для стандартных токарных работ.

После проведения монтажных работ рекомендуется протестировать токарный станок, обработав пробную деталь. Во время точения требуется соблюдать технику безопасности. Нельзя прижиматься к токарному станку и облокачиваться на него. Мастер должен работать в защитных очках и спецодежде.

Последовательность изготовления

Чтобы станок получился надежным, удобным, долговечным, придерживаются следующего плана:

- Выясняют, какие заготовки необходимо обтачивать: длину, диаметр, материал, особенности формы, количество; эта информация определяет выбор узлов изделия: их размеры, прочность, конструктивные особенности;

- Определяют тип привода: прямой, с ременной передачей, с шестеренчатой коробкой передач; выбирают вариант исполнения: напольный, настольный аппарат;

- Выясняют, какие материалы, детали есть в наличии, что можно использовать от старых, ненужных механизмов, а что необходимо купить;

- Чертят эскизы отдельных деталей, узлов с указанием размеров;

- Из отрезков уголка, швеллера сваривают станину; самый простой вариант — настольный станок с прямым приводом;

- Устанавливают двигатель; на его валу — приспособление для центрирования, крепления одного конца заготовки;

- Изготавливают заднюю бабку, устанавливают на станину;

- Сваривают подручник, выпиливают копир, крепят их возле станины;

- Испытывают аппарат, при необходимости дорабатывают.

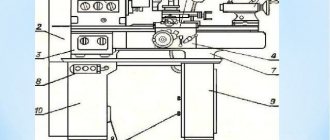

Классическая конструкция станка

Станки оборудованы усложненной системой конструкций. К ним относятся модели с ЧПУ, осуществляющие работу в автоматизированном режиме. Такие аппараты получаются при пользовании чертежами и копировальным устройством. Классическая конструкция заключается в пяти узлах:

- Главным элементом выступает станина из металла, отдельные детали соединяют посредством сварки. Станина имеет разную высоту, поэтому при создании самодельного станка выбирается именно этот параметр.

- Передняя, задняя бабка нужны для хранения коробки, привода и электромотора. Задняя фиксирует заготовку, чтобы получить габаритные по длине детали.

- Электрический мотор и привод вращают заготовку.

- Упор для инструмента нужен для наиболее качественной работы. Место реза защищено для исключения возможности получить травмы.

- Ведущий, ведомый центры крепят деталь.

Самодельный токарный станок-копир по дереву дает возможность осуществлять качественную резку заготовок не хуже производственных моделей.

Инструменты, действия с ними

Начинают работу с разметки отрезков уголка, швеллера для станины; для этого используют рулетку, маркер; для проведения перпендикулярных линий отреза — угольник. Пользуясь болгаркой, нарезают детали необходимой длины.

Абразивным кругом зачищают от ржавчины, грязи поверхность деталей вдоль стыков для улучшения качества сварного шва.

- На сварочном столе заготовки располагают в необходимой конфигурации, контролируют значение прямого угла, прижимают к поверхности струбцинами.

- Проваривают соединение с двух сторон, повторяют операцию для всех стыков. Болгаркой с абразивным камнем зачищают, выравнивают сварочные швы.

- На готовой станине делают разметку под крепление двигателя, пробойником делают углубления на месте будущих отверстий.

Дрелью сверлят отверстия сначала сверлом малого диаметра (3-4 мм), затем — большого (9-10 мм). Подручник изготавливают такими же инструментами. Для изготовления некоторых деталей передней, задней бабки требуется токарный станок по металлу.

Вал, упорный конус, корпуса для подшипников проще заказать у профессионального токаря. Можно до предела упростить заднюю бабку: использовать длинный винт с коническим острием.

Копир делают из фанеры. Маркером обозначают линию профиля будущего изделия, вдоль нее делают пропил лобзиком.

- Крепят копир на уровне подручника. На токарный резец устанавливают ограничитель, движущийся вдоль кромки копира.

- Деревянные шкивы для привода с ременной передачей делают так: из доски твердой породы выпиливают диск необходимого диаметра, насаживают его на вал двигателя.

Готовят временный подручник, двигатель крепят, запускают и на нем вытачивают шкив. Он будет точным, сбалансированным.

Классификация токарных станков

Токарные станки многие решают выбрать для покупки и установки в собственной мастерской по причине возможного их применения при изготовлении изделий цилиндрической формы. Существует довольно большое количество различных моделей, разделить их можно на несколько групп:

- Классическое оборудование, когда заготовка располагается в патроне или планшайбе. В качестве режущего инструмента применяется резец. Заготовка может вращаться с различной скоростью. Однако оборудование не подходит для массового производства.

- Копировальные станки могут применяться для работы по шаблону. За счет применения шаблона можно упростить задачу по изготовлению однотипных изделий. Для мелкосерийного производства подходит аппарат с ручным управлением, так как он имеет низкую стоимость и прост в применении.

- Фрезеровальные станки сегодня встречаются крайне часто. Это связано с тем, что они получили широкое применение в области производства корпусных и плоских деталей из дерева и металла. Встречается и токарно-фрезерный станок по дереву, который может применяться для выполнения различных операций.

- Модели с числовым программным управлением. При массовом производстве или изготовлении дорогих изделий может применяться оборудование, которое имеет блок ЧПУ. Однако применение копира существенно снижает себестоимость изделия.

Копировальное устройство для токарного станка по дереву обладает весьма привлекательными характеристиками, за счет чего их стали устанавливать в частных и других мастерских.

Мини-станок по дереву

Такое устройство полезно для творческой работы, создания сложных изделий из мелких деталей круглой формы. Один из распространенных вариантов — станок из дрели.

Крепят дрель к основанию, в патрон вместо сверла вставляют стержень с план-шайбой. В качестве задней бабки — заостренный длинный винт.

В качестве привода мини-станка часто используют двигатели от старой бытовой техники:

- Стиральной машины, катушечного магнитофона;

- Подходят двигатели постоянного тока от автомобильного отопителя, привода стеклоочистителя.

Такое устройство с успехом используют в быту для шлифовки поверхности деталей после ремонта, снятия старого покрытия, нанесения лака.

Назначение и характеристики

Оборудование для выполнения токарных операций по дереву имеет пониженную мощность и массу по сравнению с металлообрабатывающими устройствами, но обладает не меньшей функциональностью. Токарные деревообрабатывающие станки, предлагаемые компанией Станкофф.RU, находят применение как в небольших домашних мастерских, так и на крупных предприятиях, нуждающихся для изготовления продукции в точеных элементах из древесины.

Потребность купить токарный станок по дереву из нашего каталога имеют мастера, деятельность которых связана с созданием деталей для производства столярных изделий, мебели, декоративных отделочных элементов и сувениров. В качестве заготовки обычно используются детали цилиндрической формы или брус со сглаженными углами. При вращательном движении заготовки и поступательной подаче режущего инструмента производится обработка материала с применением одной из основных операций:

- продольная, осевая или лобовая обрезка и обточка заготовок;

- сверление отверстий и фигурная профильная расточка;

- изготовление проемов и пазов;

- нарезание резьбы;

- обработка торцовых частей деталей, закругление углов;

- шлифовка поверхности.

В зависимости от модификации и технологического оснащения токарные станки по дереву применяются для изготовления деталей сложной конфигурации или используются при создании простой бытовой утвари, элементов отделки и сувениров. Обработка дает возможность производить изделия симметричной цилиндрической или конической формы с применением обтачивания наружной и внутренней поверхности элемента. Настольные токарные станки по дереву отличаются от напольных моделей по нескольким параметрам и обладают:

- более низкими показателями мощности и количеством оборотов электродвигателя;

- ограниченными предельными размерами обрабатываемой заготовки;

- упрощенным способом переключения скорости вращения;

- ограниченным набором дополнительных приспособлений.

Конструкция и принцип работы оборудования для токарных работ

Устойчивое основание токарного станка по дереву смонтировано на литой чугунной станине, которая обеспечивает стабильность при работе за счет компенсации производимых устройством вибраций. На раме закреплены стойки передней и задней бабки, расположены суппорт и электромотор. В моделях с электрическим приводом двигатель закрывает кожух из алюминия. Механизмы оборудования не подвержены перегреву, поэтому станок не имеет системы подачи охлаждающей жидкости.

На передней бабке установлена рабочая головка со специальным устройством для фиксации режущего инструмента. Шпиндель соединен с приводным шкивом, который передает энергию движения от электродвигателя. Сменные планшайбы для фиксации заготовки имеют разный размер для возможности выполнять работу с деталями различного диаметра. Перед закреплением заготовки на шпинделе в торцах болванки высверливаются отверстия, необходимые для фиксации детали. Это помогает сделать вращение вала более равномерным.

Токарный станок для деревообработки при желании комплектуется рядом дополнительных приспособлений, позволяющих значительно расширить возможности оборудования при работе с древесиной:

- наборы резцов, патронов и адаптеров;

- копировальное устройство;

- оснащение вариаторной передачей для плавного регулирования скорости;

- комплектом опор для предотвращения прогиба заготовок.

Фото токарного станка по дереву

Техника безопасности при работе с токарно-копировальным станком

Соблюдение советов специалистов при работе с токарным копировальным станком даст возможность избежать многочисленных неприятных ситуаций и повреждений:

- Всегда проверяйте крепления элементов и защитных деталей.

- Со станка необходимо убирать лишние предметы.

- Инструменты должны лежать на своих местах.

- Режущий инструмент проверяется на правильность заточки и исправную конструкцию.

- Подача оснастки осуществляется плавно и без нажима, только после набора полной частоты вращения.

При возникновении любых неисправностей рекомендуется обратиться к специалисту или тщательно осмотреть все узлы.

Для работы с деревом может применяться самое различное оборудование, в том числе станки. За счет применения подобного оборудования ускоряет процесс механической обработки деревянных заготовок. Весьма востребован токарный станок по дереву с копиром, который существенно упрощает выполнение поставленных задач: изготовление ножек для мебели, дверных ручек и балясины.

Классическая конструкция

Промышленные станки обладают достаточно сложной конструкцией, особенно варианты исполнения с ЧПУ, которые могут проводить обработку в автоматическом режиме. Требуемое изделие можно получить и при применении копировального оборудования. Классическая конструкция представлена сочетанием следующих основных узлов:

- Станина выступает в качестве основания и связующего элемента. Конструкция изготавливается при применении металла, отдельные элементы соединяются при помощи сварки. Станина может иметь различную высоту. Каждый мастер при изготовлении самодельной конструкции выбирает свою высоту.

- Передняя и задняя бабка является также неотъемлемой частью станка. Передняя бабка используется для размещения коробки скоростей и привода, а также электрического мотора. Задняя бабка применяется для фиксации заготовки, за счет чего появляется возможность получения больших по длине изделий.

- Основное вращение получает заготовка. Передается оно от электрического мотора через привод.

- Упор для инструмента также позволяет проводить качественную обработку. Стоит обезопасить место резания, чтобы исключить вероятность получения травмы рук или попадания постороннего элемента.

- Ведущий и ведомые центра, применяемые для закрепления заготовки.

Самодельный копир для токарного станка по дереву позволяет также проводить качественную обработку заготовок.

Изготовление своими руками

Промышленные варианты исполнения станков обходятся дорого. Именно поэтому многие рассматривают возможность сборки станка своими руками. Рекомендации по проведению работы следующие:

- Для начала следует разработать или скачать чертеж, по которому будет проводиться сборка. Как правило, берется чертеж обычного токарного станка, который изменяется под установку копира.

- Работы начинаются с создания станины. Для этого потребуются уголки, а также листы металла. Соединение отдельных элементов проводится при применении сварочного аппарата. Стоит учитывать, что винтовые соединения характеризуются меньшей жесткостью. Станина должна быть прочной и устойчивой к вибрации.

- Основным узлом считается электрический двигатель. Для того чтобы повысить функциональность оборудования, проводится установка электрического двигателя с мощностью 200−250 Вт при 1500 оборотах в минуту. Если планируется проведение обработки крупных заготовок, то устанавливается более мощный мотор. Следует предусмотреть наличие защиты мотора от воздействия со стороны окружающей среды.

- Для фиксации заготовки на выходной вал крепится планшайба. Она имеет несколько острых элементов, на которые она набивается. За счет острых элементов обеспечивается передача вращения, но фиксация проводится за счет задней бабки с центрами.

Больше всего внимания уделяется производству копира. Именно он отличает токарный станок от копировального.

Создание копира

Копир применяется для производства похожих изделий. За счет его применения существенно повышается показатель производительности. Среди особенностей, связанных с созданием копира, отмечают следующие моменты:

Токарная обработка с использованием копира

При обработке фасонных поверхностей методом копирования используются специальные копировальные устройства, которые устанавливаются на станину станка и с помощью копировального ролика связываются с суппортом станка. Главное движение суппорта — это перемещение вдоль оси шпинделя, при этом в поперечном направлении перемещение резца копирует поверхность копира. Точность обработки 0,05…0,1мм. Перемещение суппорта может осуществляться как вручную, так и с помощью механической подачи. Обработка по копиру требует высокой квалификации рабочего, при этом метод малопроизводителен.

Более точную и производительную обработку с использованием копиров позволяют получить специальные гидрокопировальные станки. В них копировальный ролик и суппорт перемещаются с помощью гидроцилиндров, управляемых специальной золотниковой системой. Продольная подача инструмента осуществляется от коробки скоростей, а поперечная с помощью гидропривода. При использовании копировальных устройств, как правило, приходится закреплять за каждой операцией 1 станок, т.к. их переналадка весьма сложна. Поэтому гидрокопировальные устройства используются в крупносерийном и серийном производстве. Гидрокопировальные устройства применяются как на токарных, так и на фрезерных, а также на агрегатных станках.

В настоящее время в мелкосерийном и серийном производстве для обработки фасонных поверхностей стандартным инструментом широко используются станки с ЧПУ. В этом случае заданный профиль поверхности задаётся координатами опорных точек в управляющей программе. Для получения промежуточной геометрической информации между опорными точками, применяют различные методы интерполяции. Заданный профиль может быть получен на станках, имеющих контурную или комбинированную систему управления. Точность обработки на станках с ЧПУ зависит от многих факторов, основные из них: выбранная технологическая схема обработки, а также погрешность аппроксимации системы управления станка.

При обработке фасонных поверхностей методом копирования используются специальные копировальные устройства, которые устанавливаются на станину станка и с помощью копировального ролика связываются с суппортом станка. Главное движение суппорта — это перемещение вдоль оси шпинделя, при этом в поперечном направлении перемещение резца копирует поверхность копира. Точность обработки 0,05…0,1мм. Перемещение суппорта может осуществляться как вручную, так и с помощью механической подачи. Обработка по копиру требует высокой квалификации рабочего, при этом метод малопроизводителен.

Более точную и производительную обработку с использованием копиров позволяют получить специальные гидрокопировальные станки. В них копировальный ролик и суппорт перемещаются с помощью гидроцилиндров, управляемых специальной золотниковой системой. Продольная подача инструмента осуществляется от коробки скоростей, а поперечная с помощью гидропривода. При использовании копировальных устройств, как правило, приходится закреплять за каждой операцией 1 станок, т.к. их переналадка весьма сложна. Поэтому гидрокопировальные устройства используются в крупносерийном и серийном производстве. Гидрокопировальные устройства применяются как на токарных, так и на фрезерных, а также на агрегатных станках.

В настоящее время в мелкосерийном и серийном производстве для обработки фасонных поверхностей стандартным инструментом широко используются станки с ЧПУ. В этом случае заданный профиль поверхности задаётся координатами опорных точек в управляющей программе. Для получения промежуточной геометрической информации между опорными точками, применяют различные методы интерполяции. Заданный профиль может быть получен на станках, имеющих контурную или комбинированную систему управления. Точность обработки на станках с ЧПУ зависит от многих факторов, основные из них: выбранная технологическая схема обработки, а также погрешность аппроксимации системы управления станка.