- возможность быстрого нагрева металла, что позволяет вводить в печь большое количество легирующих добавок;

- возможность создать окислительную, восстановительную, нейтральную или вакуумную атмосферу, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений;

- возможность плавно и точно регулировать температуру металла.

Поэтому электропечи используют для выплавки высоколегированных, конструкционных, специальных сталей и сплавов.

Особенности применения дуговых печей для плавки сталей

Электродуговые печи используются для получения следующих типов сталей:

- Высоколегированных;

- Инструментальных;

- Конструкционных;

- Специальных оружейных и прочих сплавов.

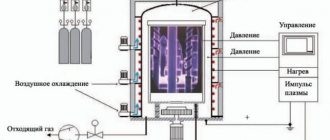

Благодаря возможности поддерживать высокую температуру плавки, дуговые печи способны плавить практически любые стали и сплавы. Главной особенностью дуговых электропечей является их способ преобразования электрической энергии в тепловую. Он осуществляется за счёт электрической дуги. Именно за счёт дуги появляется возможность достигать таких высоких температурных режимов.

Именно дуговые электропечи постоянного тока являются наиболее популярным оборудованием на современных сталелитейных предприятиях. Особенности конструкции дуговых электропечей позволяет получать однородные сплавы с минимальным количеством неметаллических вкраплений. Кроме сталелитейных предприятий, электродуговые печи используются в специализированных лабораториях. Лабораторные модели отличаются компактными размерами, но по своей конструкции – это полноценные дуговые печи. Они применяются для различного рода физико-химических исследований.

Производство стали в электродуговых печах

Особенности работы дуговой печи для производства стали заключаются в следующем:

- В качестве источника питания дуговая электропечь использует трёхфазный переменный ток;

- Стандартная печь имеет три электрода из специальной графитизированной массы;

- Электрический ток проводится от трансформатора к электрододержателям за счёт специального кабеля. Через электрододержатель ток подводится к электродам и ванне металла;

- Между электрической шихтой и электродами при запуске печи возникает электрическая дуга. За счёт электродуги электрическая энергия превращается в тепловую, которая и передаётся металлу, который при этом плавится.

Рабочее напряжение в дуговых печах при выплавке стали может колебаться в пределах 160-600 В. Длина дуги автоматически регулируется за счёт перемещения электродов. Для того чтобы следить и управлять процессом плавки, предусмотрено специальное рабочее окно. В зависимости от потребностей конкретного металлургического производства, вместимость дуговых печей для производства стали может составлять от 0,5 до 400 тонн. Лабораторные модели значительно меньше.

С помощью дуговых электропечей можно производить два типа плавки. Первый тип заключается в переплавке шихты из легированных отходов. Для второго типа плавки используется углеродистая шихта.

Мартеновский способ

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Схема мартеновской печи

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

При получении стали мартеновским способом время выдержки шихты составляет 8-16 часов. На протяжении всего периода печь работает непрерывно. С каждым годом конструкция печи совершенствуется, что позволяет упростить процесс производства стали и получить металлы различного качества.

Особенности процесса плавки в дуговых печах

Плавка металлов или сплавов с использованием шихты из легированных отходов проводят без окисления примесей. При этом шихта, которая используется в процессе, не должна иметь больше примесей фосфора, марганца и кремния, чем выплавляемая в процессе сталь. В процессе плавки большинство примесей окисляются, да и сама шихта может содержать большое количество оксидов. Обязательной процедурой, которую следует проводить после того, как шихта расплавится, является удаление серы. Для этого нужно навести основной шлак. При необходимости, получаемый сплав нужно науглероживать, доводя его тем самым до нужного химического состава.

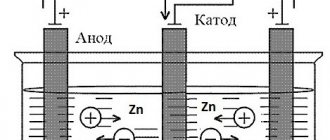

После науглевоживания получаемого сплава нужно провести диффузионное раскисление. Для этой процедуры на шлак нужно подавать молотый кокс, алюминий и ферросилиций. Именно таким образом происходит выплавка высококачественных легированных сталей из различных отходов машиностроительных предприятий.

Для того чтобы выплавить конструкционную сталь, нельзя применять шихту из легированных отходов. Для этого используют только углеродистую шихту. Состав шихты, которая используется для производства конструкционной стали в электродуговых печах, должен быть следующим:

- 90% стального лома;

- До 10% передельного чушкового чугуна;

- Кокс или электродный бой, который понадобится для науглероживания металла;

- Известь в количестве 2-3% от общего состава шихты.

После того, как шихта будет загружена, нужно опустить электроды и включить ток. Под воздействием электрической дуги шихта начнёт плавиться. Расплавленный металл начнёт собираться на подине печи. Во время плавления железо, кремний, фосфор, марганец и часть углерода начнёт окисляться. Начнёт образовываться шлак железистый, за счёт которого из сплава будет удаляться фосфор.

После того, как сплав будет нагрет до температуры 1500-1540 градусов Цельсия, в него загружают руду и известь, после чего металл доводят до так называемого периода «кипения». За счёт этого будет производиться дальнейшее окисление углерода. После этого происходит процедура удаления серы и раскисления металла. Железистый шлак удаляется, после чего в расплав подаётся силикомарганец и силикокальций. Они нужны в качестве раскислителей. После этого в расплав добавляется раскислительная смесь. Она состоит из плавикового шпата, извести, молотого кокса и ферросилиция. В процессе раскисления шлак приобретает белый цвет. Данный процесс раскисления под белым шлаком должен продолжаться от 30 до 60 минут.

Выпуск стали

Способ выпуска стали в ковш определяется, прежде всего, конструкцией ДСП, а также наличием шумозащитного кожуха. При использовании ДСП обычной конструкции выпуск стали через обычный желоб проводится в ковш, подвешенный на крюке крана с дальнейшей внепечной обработкой стали, предусмотренной технологическим регламентом. Выбор способа внепечной обработки определяется маркой стали и технологией ее производства и более детально будет рассмотрен в отдельной главе.

Согласно нормам технологического проектирования основные показатели разрабатываются для двух групп печей: 1 — для печей вместимостью 6-25 т; 2 — для печей вместимостью 50-150 т. Для печей первой группы разрабатывается классический процесс в ДСП с кирпичной футеровкой, работающих только с использованием тепла дуг с применением кислорода для подрезки металлолома и продувки ванны кислородом, с реализацией в ДСП всех необходимых технологических операций двухшлаковым процессом, включающим окислительный и восстановительный периоды и частичной внепечной обработкой.

В табл 11.2 и 11.3 приведена продолжительность классического процесса электроплавки стали и удельный расход материалов и энергии по нормам технологического проектирования для печей первой группы.

Для печей второй группы (50, 100, 150 т) (табл. 11.4-11.9) нормы установлены для условий работы на холодном ломе, с применением газообразного кислорода и газокислородных горелок, од но шлаковым процессом с выносом процессов для доводки стали в агрегаты комплексной обработки стали (АКОС) с бесшлаковым выпуском металла, с разливкой на МНЛЗ. Применяют печи с водоохлаждаемыми элементами свода и стен, эксцентренным выпуском стали в ковш, установленный на сталевозе, загрузкой сыпучих материалов сверху через пятое отверстие в своде, установкой печей в дымошумоизолирующих камерах. Загрузка лома осуществляется в два приема. Доставка лома в контейнерах и насыпью, с корректировкой магнитными кранами. Заправка откосов и стен печи осуществляется машинами двух типов: центробежной, вводимой в печь краном через верх, и пневмомеханической, с подачей материала через рабочее окно. Заправка осуществляется периклазовым порошком со спецдобавками. Наращивание электродов производится посредством специального устройства на стендах, перепуск электродов — на отвернутом своде. Электроды — графитированные, с допустимой плотностью тока — 28-35 А/см2. Печи оснащены тремя газокислородными горелками, установленными в стенке кожуха печи между электродами и работающими в начальный период каждой из двух завалок. Подача кислорода в ванну печи осуществляется через рабочее окно, через стенку и подину печи измерение температуры и взятие проб осуществляется механизированным устройством с помощью сменных блоков. Доставка проб в лабораторию пневмопочтой.

Футерованная часть свода печи выполняется из муллитокорундового, термоантрацитового или периклазохромитового кирпича, стены — из периклазоуглеродистого или периклазохромитового кирпича.

Применяются сталеразливочные ковши вместимостью 70, 130 и 175 т с шиберными затворами, футерованные муллитокорундовым (рабочий слой) и периклазографитовым (шлаковый пояс) кирпичом.

Достоинства электрических дуговых печей

Дуговые печи пользуются огромной популярностью на крупных сталелитейных предприятиях. Выплавка сталей в дуговых печах популярна из-за следующих преимуществ:

- Имеется возможность получать ряд тугоплавких и высококачественных сталей, которые имеют минимальное количество различных примесей неметаллического происхождения;

- Можно работать в различных режимах, используя как жидкую, так и твёрдую завалку;

- В процессе производства получается минимальный угар металла;

- Дуговые печи имеют простую конструкцию, относительно компактны, их обслуживание не отнимает много времени.

Кроме ряда достоинств, у дуговых печей имеется один существенный недостаток – нет возможности выплавлять металлы и сплавы с очень низким содержанием углерода. Больше существенных недостатков у дуговых печей нет.