- Со сменными зубчатыми колесами, обеспечивают большое кол. подач, ограниченного диапазоном. Применяются при ветхой настройке.

- С передвижными колесами. Применяют при частой перестройке универсальных станков.

- Со встречными конусами и вытяжной шпонкой (простота управления, 8-10 ступеней). Применяются в сверлийных токарноревольверных.

- Нортоновские коробки (передача с накидным колесом).

- В форме гитары сменных колес. Они позволяют произвести настройку подачи с любой степенью точности (Umin=1/8).

- Механизм Меандра – трехваловый механизм, состоящий из ряда 2-х колесных блоков с накидной шестерней. Приимущество: однорычажное управление, малые осевые габариты.

Обзор и схемы распространенных моделей

Среди разнообразного модельного ряда и нескольких поколений станков, которые выпускаются нашим производством, есть несколько моделей, которые продолжают пользоваться популярностью по своим техническим характеристикам и универсальным свойствам.

Все они используются на производстве или в бытовых условиях по сей день. При этом продолжают быть достойными конкурентами иностранным аналогам.

Это надежные, прочные и долговечные устройства, способные выполнять огромное количество самых разнообразных функций.

1Л532

Один из наиболее популярных на территории бывшего СССР станок, на котором успешно можно выполнять обработку заготовок средних и больших размеров.

В свое время данное оборудование успешно экспортировалось во многие страны мира. Класс точности – Н. Масса станка – 43 тонны.

16У04П

Оборудование повышенной точности. Наибольший диаметр детали, обрабатываемой над станиной – 200 мм. Масса станка – 750 кг.

1П611

Станок, использующийся на производстве, в том числе и для обточки колес ЖД транспорта. По ГОСТу отличаются повышенной точностью и имеет возможность торможения шпинделя. Вес устройства 560 кг. Легко выполняет следующие функции:

- Сверление.

- Отрезка.

- Нарезание резьбы внутренней и наружной.

- Обработка различных поверхностей.

Наибольший диаметр заготовки над станиной – 250 мм.

1Д601

Этот станок лучше подходит для чисто бытового использования. Точность меньшая, чем у предыдущего станка. Отличается высокими показателями работы даже спустя много лет функционирования.

Перемещение суппорта, возможно только вручную. Масса всего станка около 30 кг. В связи, с небольшими габаритами максимальная длина обрабатываемой заготовки – 18 см.

16К40

Одна из наиболее популярных моделей, которая реально завоевала популярность среди мастеров. Относится к среднему классу оборудования с классом точности Н.

Начиная с 1932 года в СССР выпущено несколько десятков тысяч самых разных токарно-винторезных станков. Они использовались не только на производстве, но и для обучения молодежи, в школах, училищах, да и у многих настольные станки были в гаражах, домах, собственных мастерских.

Такое оборудование поможет расточить отверстие, подровнять необходимую поверхность, просверлить уже имеющееся отверстие. Важно, ориентируясь на начальные паспортные характеристики оборудования приобрести наиболее подходящую модель.

Чертежи передней бабки токарно-винторезного станка 1к62

Номера деталей на чертежах следует читать с приставкой 1К62. Например, если деталь обозначена 06-310, следует читать 1К62-06-310.

На детали, номера которых на рисунках подчеркнуты, в 3 части альбома даны нормы расхода.

Передняя бабка токарно-винторезного станка

Выставляем переднюю бабку токарно-винторезного станка

Передняя бабка токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1к62

Схема кинематическая токарно-винторезного станка

Основные параметры зубчатых колес, червяков, винтов и гаек передней бабки токарного станка 1к62

| Наименование детали | Номер чертежа | Число зубъев или заходов | Модуль или шаг, мм | Материал | Термообработка |

| Шестерня VI оси | 1К62-02-103 | 60 | 2 | Сталь 40Х | HRC46…54 |

| Шестерня V оси | 1К62-02-104 | 26 | 4 | Сталь 40Х | HRC45…50 |

| Шестерня-муфта I оси | 1К62-02-105 | 56,51 | 2,25 | Сталь 40Х | HRC48…52 |

| Шестерня-муфта I оси | 1К62-02-106 | 50 | 2,25 | Сталь 40Х | HRC48…52 |

| Шестерня III оси | 1К62-02-107 | 47,55,38 | 2,25 | Сталь 40Х | HRC46…54 |

| Шестерня III оси | 1К62-02-108 | 65 | 3 | Сталь 40X | HRC46…54 |

| Шестерня III оси | 1К62-02-109 | 45 | 3 | Сталь 40Х | HRC45…50 |

| Шестерня III оси | 1К62-02-110 | 22 | 2,5 | Сталь 40Х | HRC45…50 |

| Шестерня VI оси | 1К62-02-113 | 22;45 | 2,5;3 | Сталь 40Х | HRC48…52 |

| Шестерня XII оси | 1К62-02-114 | 35,56,42 | 2 | Сталь 40Х | HRC48…52 |

| Шестерня V оси | 1К62-02-115 | 45 | 3 | Сталь 40Х | HRC48…52 |

| Шестерня V оси | 1К62-02-116 | 88 | 2,5 | Сталь 40Х | HRC45…50 |

| Шестерня VIII оси | 1К62-02-117 | 60;45 | 2;3 | Сталь 40Х | HRC48…52 |

| Шестерня II оси | 1К62-02-118 | 39;34 | 2,25 | Сталь 40Х | HRC50…54 |

| Шестерня VIII оси | 1К62-02-119 | 35;28 | 2 | Сталь 40Х | HRC48…52 |

| Шестерня XIII оси | 1К62-02-120 | 28 | 2 | Сталь 40Х | HRC48…52 |

| Шестерня VII оси | 1К62-02-121 | 24;36 | 2,25 | Сталь 40Х | HRC45…50 |

| Шестерня II оси | 1К62-02-122 | 38 | 2,25 | Сталь 40Х | HRC50…54 |

| Шестерня II оси | 1К62-02-123 | 29 | 2,25 | Сталь 40Х | НРС46…54 |

| Шестерня II оси | 1К62-02-124 | 21 | 2,25 | Сталь 40Х | HRC48…52 |

| Шестерня VIII оси | 1К62-02-125 | 42 | 2 | Сталь 40Х | HRC48…52 |

| Шестерня IV оси | 1К62-02-276 | 45 | 3 | Сталь 40Х | HRC45…50 |

| Шестерня IV оси | 1К62-02-277 | 88 | 2,5 | Сталь 40Х | HRC48…52 |

| Шестерня VI оси | 1К62-02-1016 | 52; 43 | 4; 3 | Сталь 40Х | HRC46…54 |

Схема расположения подшипников токарно-винторезного станка 1к62

Спецификация подшипников качения токарного станка 1к62

Основные размеры подшипников:

- диаметр внутреннего кольца (d)

- диаметр внешнего кольца (D)

- ширина подшипника (B)

| N° позиции по схеме | Условное обозначение подшипника | ГОСТ | Тип подшипника | Габаритные размеры d, D, B мм | Количество на станок |

| 1 | 209 | 8338-57 | Шарикоподшипник радиальный однорядный | 45, 85, 19 | 4 |

| 2 | 7000108 | 8338-57 | -«- | 40, 68, 9 | 2 |

| 3 | 208 | 8338-57 | -«- | 40, 80, 18 | 4 |

| 4 | 7604 | 333-71 | Роликоподшипник конический однорядный | 20, 52, 22,5 | 1 |

| 5 | 7605 | 333-72 | -«- | 25, 62, 22,5 | 1 |

| 6 | 7509 | 333-72 | -«- | 45, 85, 25 | 1 |

| 7 | 7306 | 333-72 | -«- | 30, 72, 21 | 2 |

| 8 | 7308 | 333-72 | -«- | 40, 90, 25,5 | 1 |

| 9 | 7309 | 333-72 | -«- | 45, 100, 27,5 | 1 |

| 10 | 7206 | 333-72 | -«- | 30, 62, 17,5 | 1 |

| 11 | А3182120 | 7634-56 | Роликоподшипник радиальный двухрядный с короткими цилиндрическими роликами | 100, 150, 37 | 1 |

| 12 | А46215 | 831-62 | Шарикоподшипник радиально-упорный однорядный | 75, 130, 25 | 2 |

| 13 | 206 | 8338-57 | Шарикоподшипник радиальный однорядный | 30, 62, 16 | 4 |

| 14 | 204 | 8338-57 | -«- | 20, 47, 14 | 1 |

| 15 | 205 | 8338-57 | -«- | 25, 52, 15 | 6 |

| 16 | 7506 | 333-71 | Роликоподшипник конический однорядный | 25, 52, 16,5 | 1 |

| 17 | 7000106 | 8338-57 | Шарикоподшипник радиальный однорядный | 30, 55, 9 | 11 |

| 18 | 7204 | 333-71 | Роликоподшипник конический однорядный | 20, 47, 15,5 | 5 |

| 19 | 7203 | 333-71 | -«- | 17, 40, 13,5 | 2 |

| 20 | В8206 | 6874-54 | Шарикоподшипник упорный одинарный | 30, 52, 16 | 1 |

| 21 | В8106 | 6874-54 | -«- | 30, 47, 11 | 1 |

| 22 | 203 | 8338-57 | Шарикоподшипник радиальный однорядный | 17, 40, 12 | 4 |

| 23 | 7205 | 333-71 | Роликоподшипник конический однорядный | 25, 52, 16,5 | 4 |

| 24 | 7000107 | 8338-57 | Шарикоподшипник радиальный однорядный | 35, 62, 9 | 2 |

| 25 | 2007106 | 333-71 | Роликоподшипник конический однорядный | 30, 55, 17,2 | 1 |

| 26 | 709 | 8338-57 | Шарикоподшипник радиальный однорядный | 45, 75, 11 | 2 |

| 27 | 8107 | 6874-54 | Шарикоподшипник упорный одинарный | 35, 53, 12 | 1 |

| 28 | 8205 | 6874-54 | -«- | 25, 47, 15 | 1 |

Ремонт корпуса передней бабки токарного станка

Восстановление отверстий под подшипники качения шпинделя путем расточки и последующей запрессовки втулок в корпус передней бабки производится в редких случаях при наличии большого износа отверстий, который нельзя компенсировать соответствующей регулировкой подшипников.

При условии установки подшипников шпинделя в специальных корпусах (станках) и фланцах износ отверстий под подшипники компенсируется заменой соответствующих корпусов и фланцев с последующей пригонкой внутреннего диаметра по подшипнику и выверкой радиального биения (допускаемое отклонение 0,01 мм).

При восстановлении отверстий методом расточки и установки компенсационных втулок ремонт корпуса передней бабки производят следующим образом.

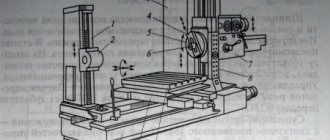

Первоначально зачищают шабером задиры на опорных поверхностях 8 и 10 (рис. 59, о) корпуса передней бабки 3 и в отверстиях под подшипники 1 и 4. Затем производят расточку изношенного отверстия (в нашем случае отверстие переднего подшипника 4) на горизонтально-расточном станке 6 для последующей запрессовки втулки.

Корпус передней бабки устанавливают на стол 9 горизонтально-расточного станка опорными поверхностями 8 и 10. Производят выверку точности установки с помощью индикаторов 2 и 5 на оправке 7, закрепленной в шпинделе расточного станка (ось шпинделя должна быть параллельна опорным поверхностям 8 и 10). Выверку установки производят по невыработанным поверхностям отверстий 1 и 4 (допускаемое отклонение 0,05 мм на длине детали, точность установки 0,01 мм).

После закрепления корпуса передней бабки токарного станка на столе 9 горизонтально-расточного станка производят расточку изношенного отверстия для запрессовки втулки, причем внутренний размер втулки следует брать с припуском под расточку, а наружный диаметр втулки должен быть равен внутреннему плюс 15—16 мм (допускаемые отклонения: радиальное биение — не более 0,01 мм; непараллельность оси отверстия опорным поверхностям 8 и 10 основания передней бабки — не более 0,01 мм на длине 300 мм).

После запрессовки втулки 1 (рис. 59, б) необходимо ее расточить и подрезать торец для запрессовки подшипника (допускаемое отклонение — радиальное биение — не более 0,01 мм).

Корпус передней бабки устанавливают на отремонтированные направляющие станины и производят выверку правильности установки и шабровки опорных поверхностей 8 и 10 (рис. 59, а). Затем в конусное отверстие шпинделя вставляют контрольную оправку 1 (рис. 59, в) и с помощью индикатора 3, установленного на мостике 2, проверяют параллельность оси шпинделя в горизонтальной и вертикальной плоскостях, при этом мостик с индикатором передвигают по направляющим станины на длине оправки.

При наличии отклонений выше допустимых дефект устраняется путем шабрения основания корпуса (опорных поверхностей) передней бабки.

Допускается непараллельность оси шпинделя: в вертикальной плоскости свободный конец оправки может быть только выше горизонтальной оси (0,02 мм на длине 300 мм); в горизонтальной плоскости — не более 0,02 мм на длине 300 мм, причем свободный конец оправки может быть отклонен только в сторону резца.

После шабрения количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм.

Для ремонта направляющих передней бабки необходимо установить шпиндель в свои опоры (подшипники). Бабку со шпинделем располагают на направляющих станины, выверенных по уровню, а в конусное отверстие шпинделя вставляют контрольную оправку (рис. 59, в). На каретку суппорта или на универсальный мостик 2 устанавливают стойку с индикатором 3, измерительный штифт которого последовательно подводят к верхней и боковой образующим оправки. Затем определяют отклонения от параллельности при перемещении каретки по направляющим станины. Шабрят направляющие по отпечаткам краски с учетом отклонений, отмеченных по контрольной оправке. Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм. Допускается непараллельность в вертикальной плоскости не более 0,02 мм на длине 300 мм. Свободный конец оправки может быть наклонен только вверх. Допускается непараллельность в горизонтальной плоскости не более 0,01 мм на длине 300 мм. Свободный конец оправки может отклоняться в сторону резца.