Отпуск стали является заключительной стадией термообработки и используется для снижения избыточной твердости, уменьшения хрупкости и устранения внутренних напряжений металла. Чаще всего его применяют к углеродистым сталям, подвергнутым закалке на мартенсит, т. е. нагретым немного выше 727 ºC и охлажденным с высокой скоростью в водной среде.

Обычно стальные изделия отпускают при температурах, которые в несколько раз ниже температуры закалки, сохраняя при этом мартенситовую структуру, обеспечивающую твердость металла. Такой термообработке в основном подвергают режущий инструмент и другие изделия из инструментальных сталей.

Однако, существуют виды отпуска с нагревом, близким к закалочному (на троостит и на перлит), после которых металл приобретает требуемую упругость и у него повышается ударная вязкость. Легирующие добавки замедляют процесс формирования необходимой структуры, поэтому детали из легированных сталей отпускаются при более высоких температурах.

Традиционная технология отпуска — это нагревание изделия до нормативного значения с охлаждением его на открытом воздухе, хотя некоторые виды стальных изделий отпускают в масляных или расплавных средах. Отпускать можно как все изделие, так и его часть. Например, у ножей подвергают отпуску только обушок и рукоятку, сохраняя при этом полную закалку лезвия.

Что такое отпуск стали

Отпуском металла называют один из видов термической обработки, при которой сохраняется его фазовое состояние, но при этом корректируется ряд закалочных характеристик. В первую очередь при отпуске резко уменьшается напряжение внутренней структуры, которое возникает в результате деформаций кристаллической решетки при закалке.

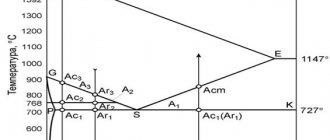

Кроме того, снижается жесткость и хрупкость, что является следствием насыщения игольчатых элементов мартенсита ферритом и образования перлитовых зерен (см. рис. ниже). Такая структура сохраняет свойства закаленного металла, но вместе с тем становится более пластичной и вязкой.

У легированных сталей все эти процессы протекают с некоторыми отличиями, которые связаны с тем, что легирующие элементы в определенных условиях становятся центрами кристаллизации и таким образом изменяют физико-химические характеристики металла.

Стальные изделия отпускают путем их нагрева до заданного значения с последующим медленным охлаждением на открытом воздухе или в специальной среде. От температуры разогрева напрямую зависит фазовое состояние и структура металла, образующиеся после отпускания, а следовательно, и его физические характеристики.

В целом соблюдается правило: чем выше температура, тем ниже хрупкость и твердость и выше гибкость и вязкость. В зависимости от используемых температурных диапазонов выделяют три основных вида отпуска стали: низкий, средний и высокий, пределами нагревания которых являются, соответственно, 300 ºC, 450 ºC и 650 ºC. Первый вид характеризуется самой высокой твердостью, а последний — самой большой ударной вязкостью.

Температуры нагрева при отпуске сталей напрямую зависят от их химического состава, т. к. легирующие добавки оказывают значительное влияние на процесс формирования структурных элементов. Обычно это связано с замедлением распада мартенсита, что требует повышения температурных режимов.

Кроме того, при отпуске высоколегированных сталей могут присутствовать такие явления, как увеличение жесткости, связанное с образованием троостита, и возникновение отпускной хрупкости.

Оборудование для проведения закалки

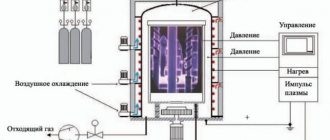

Оборудование разделяется на две основные группы – установки для нагрева и ванны для охлаждения. На современных предприятиях для получения закалочных температур используются:

- муфельные термические печи;

- оборудование для индукционного нагрева;

- установки для нагрева в расплавах;

- аппараты лазерного нагрева;

- газоплазменные устройства.

Первые три типа установок востребованы для осуществления объемной закалки, три последние – для поверхностного процесса.

Закалочное оборудование – это стальные емкости, графитовые тигли, печи, в которых содержатся расплавленные металлы или соли. Закалочные ванны для жидких сред оборудованы системами обогрева и охлаждения. В их конструкции могут быть предусмотрены специальные мешалки для перемешивания жидких сред и устранения паровой рубашки.

Низкий отпуск

Низкой отпуск производится в температурном диапазоне 120÷300 ºC. Выбор конкретного температурного режима зависит от марки металла и требуемого результата. Чаще всего таким способом снижают внутренние напряжения и несколько повышают вязкость инструментальных сталей, которым требуется повышенная твердость и стойкость к износу.

При 120÷150 ºC изменения твердости не происходит, а только снижаются остаточные напряжения. Для ее уменьшения изделие необходимо нагреть как минимум до 200 ºC и выдерживать в этих условиях не менее одного часа. В интервале от 200 ºC до 300 ºC начинается формирование мартенсита отпуска и происходит уменьшение твердости с одновременным увеличением вязкости стали.

В некоторых случаях в этом температурном диапазоне наблюдается значительное снижение вязкости, которое называют отпускной хрупкостью. Последствия этого явления устраняются дополнительной термообработкой. Кроме инструментальных, низкий отпуск с нагреванием до 250 ºC применяется и для конструкционных сталей, поверхность которых была подвергнута термохимической обработке.

Состав стали

Если сталь применяется для изготовления настолько прочных инструментов, то, следовательно, она сама обладает если не выдающимися, то весьма показательными характеристиками. Стали ХВГ подобные свойства достались благодаря насыщенному составу, в котором каждый отдельный элемент придает сплаву определенные свойства. Вот полный список этих самых легирующих элементов и их процентное отношение:

- Железо — около 94 %. Элемент, являющий собой основную массу стального сплава, а также связующий элемент для всех остальных легирующих добавок.

- Углерод — 1,25 %. Наиболее важная добавка, так как именно углерод придает мягкому по своей природе железу прочность и твердость. Его содержание в составе более — 1 %, что автоматически причисляет сталь к разряду высокоуглеродистых.

- Марганец — 0,95 %. Увеличивает износостойкость сплава, устойчивость к нагрузкам, прочность, прокаливаемость и уменьшает риск деформации при закалке.

- Хром — 1,5 %. Как ни странно, и этот легирующий элемент призван улучшить прочностные характеристики стали ХВГ, а также ее прокаливаемость и снизить рост зерен карбидов после термообработки.

- Вольфрам — 1,4 %. Увеличивает прочностные характеристики металла, значительно повышает жаростойкость.

- Кремний — 0,25 %. Добавляет готовому изделию пластичности, однако незначительно нивелирует твердость.

- Медь, никель, молибден, сера и фосфор — в районе 0,3 % от общей массы сплава. При таком незначительном содержании ярко выраженных положительных или отрицательных свойств сплаву не прибавляют.

Средний отпуск

Средний отпуск предназначен для термообработки стальных изделий, которые должны сочетать в себе повышенную прочность и упругость с заданными параметрами вязкости. Как правило, таким способом отпускают рессорные и пружинные стали, работающие в режиме переменных динамических нагрузок.

Температурный диапазон в этом случае составляет от 300 ºC до 450 ºC, а твердость снижается до 45÷50 HRC против 60÷63 при низкотемпературном отпуске. После такой термообработки сталь приобретает трооститную структуру. Выдержка при нагреве при среднем отпуске может составлять до нескольких часов, а охлаждение проводится естественным путем на спокойном воздухе.

Термообработка инструментальных сплавов

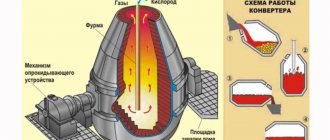

Практически для всех металлов справедливо утверждение: с повышением температуры отпуска снижается прочность и увеличивается пластичность. Исключение составляют только быстрорежущие стали, применяющиеся в производстве инструментов. Для обеспечения лучших характеристик теплостойкости и износостойкости их легируют карбидообразующими элементами: молибденом, кобальтом, вольфрамом и ванадием. А для закалки используют нагрев до температур свыше 1200 °C, что позволяет наиболее полно растворить образовавшиеся карбиды.

Теплопроводности самого железа и легирующих его элементов значительно различаются, поэтому для предотвращения деформации и растрескивания при нагреве следует выполнять температурные паузы. Это происходит при достижении 800 °C и 1050 °C, а для больших предметов первый интервал назначают при температуре 600 °C. Длительность остановки лежит в пределах от 5 до 20 минут, что позволяет обеспечить наилучшие условия для растворения карбидов. Охлаждение чаще всего проводят в масле.

Существенно уменьшить деформацию позволяет ступенчатая термообработка стали в расплавах солей, где закалка выполняется при температуре около 500 °C. Для увеличения твёрдости изделий далее следует двукратный отпуск при 570 °C. Длительность процесса составляет 1 час, а на его режим влияют химические свойства легирующих элементов и температура, определяющая скорость выделения карбидов.

Высокий отпуск

Высокий отпуск проводится в температурном диапазоне, приближенном к критической точке: от 450 ºC до 650 ºC. После такой термообработки сталь становится пластичной, у нее повышается относительное удлинение и сужение, а также ударная вязкость.

Это связано с тем, что металл приобретает структуру сорбита отпуска и у него на 95 % снижаются внутренние напряжения. Таким способом отпускают изделия, работающие в условиях ударных нагрузок: валы, оси, шатуны, детали прессов и кузнечных молотов.

Если же сталь отпускать при 690 ºC, то в ее структуре будет превалировать зернистый перлит, а сама она будет иметь максимальную пластичность и минимальную прочность. У некоторых ванадиевых, хромовых и вольфрамовых сталей при отпускании с нагреванием до 560 ºC может происходить образование троостита, что ведет к повышению твердости (т. н. вторичная твердость).

Технология изготовления ножа

Работу следует начать с подбора подходящего материала. Лезвие клинка должно удовлетворять некоторым обязательным требованиям:

- Быть удобным в эксплуатации для тех или иных целей (нож грибника и нож охотника – совершенно различные инструменты);

- Быть прочным, выдерживать возможные ударные нагрузки без разрушения клинка;

- Быть острым и максимально долго сохранять заточку;

- По возможности быть стойким к коррозии.

Вариантов заготовок для домашнего мастера достаточно много. Одним из наиболее доступных является плоский напильник. Даже инструмент со сработанной насечкой может быть легко превращен в удобный, практичный, долговечный нож.

Отпускная хрупкость

Практически для всех сталей действует стандартная зависимость: чем выше температура нагрева при отпуске, тем больше пластичность и вязкость отпущенного изделия. Однако у некоторых марок при повышении температуры наблюдается снижение этих физических характеристик и увеличение жесткости и хрупкости.

Это явление называется отпускной хрупкостью и имеет место при термообработке как углеродистых, так и легированных сталей. Она проявляется в двух температурных диапазонах: 250÷400 ºC и 500÷550 ºC и, соответственно, носит название отпускной хрупкости I и II рода (см. рис. ниже).

Первая характерна для углеродистых сталей, и избавиться от нее можно, снова нагрев деталь немного выше 400 ºC. Повторно она, как правило, не проявляется, но при этом у металла наблюдается некоторое снижение твердости. Отпускная хрупкость II рода может возникать у легированных сталей, которые после нагрева до указанного интервала подвергаются медленному охлаждению.

Для нейтрализации этой проблемы обычно повышают скорость охлаждения, при этом повторный нагрев изделия может снова вызвать возникновение такой хрупкости. Еще один способ, позволяющий избавиться от этого явления, — введение в состав сталей небольших количеств молибдена или вольфрама.

Для отпуска крупногабаритных деталей он предпочтительнее, т. к. большая скорость охлаждения может вызвать их деформацию и возникновение чрезмерных внутренних напряжений.

Возможные дефекты после закалки

Нагрев, выдержку, охлаждение и отпуск стали осуществляют в соответствии с технологическими картами, разработанными специалистами. Нарушение разработанного и утвержденного техпроцесса и/или неоднородность структуры заготовки могут стать причиной появления различных дефектов. Среди них:

- Неравномерный нагрев и/или охлаждение. Приводят к деформациям и образованию трещин, неоднородному составу и неоднородным механическим характеристикам.

- Пережог. Возникает из-за проникновения кислородных молекул в металлическую поверхность. В результате образуются оксиды, изменяющие рабочие характеристики поверхностного слоя. Этот дефект возникает из-за выгорания из стали углерода, вызванного избыточным количеством кислорода в печи.

- Попадание в масляную охлаждающую ванну воды. Это нарушение техпроцесса приводит к появлению трещин на изделии.

Все перечисленные выше дефекты являются неисправимыми.

Как отпустить сталь самостоятельно

Для того чтобы отпустить сталь в домашних условиях с целью снятия внутреннего напряжения, ее марку знать необязательно — достаточно нагрева до температуры не выше 200 ºC и выдержки в этих условиях не менее часа. Если же планируется отпустить стальное изделие для снижения твердости и повышения вязкости, то для определения температурных режимов отпуска знание марки стали необходимо.

На самом деле это не такая сложная задача, как может показаться. В учебниках по термообработке и на интернет-сайтах достаточно таблиц с перечнями изделий и марками стали, из которых они изготавливаются, а часто даже и с температурными режимами их закалки и отпуска (см. таблицу выше).

Для нагрева своей детали можно использовать практически любой источник тепла: от духовки кухонной плиты до газовой горелки или самодельного горна. Важным моментом является температура разогрева. В принципе, ее можно определить по цветовым таблицам побежалости, появляющейся на горячем металле, которые также легко найти в интернете.

Это старинный проверенный метод, известный еще с древних времен, но он требует некоторого опыта, т. к. его главные недостатки — это субъективность восприятия цвета и его зависимость от внешнего освещения. Для новичка лучшим решением будет использование терморегулятора плиты или обычного мультиметра с термопарой.

Приходилось ли кому-нибудь использовать мультиметр с термопарой для замера температуры отпуска? Насколько точен этот прибор и как соответствуют его показания цвету побежалости? Если кто-нибудь имеет такой опыт, напишите, пожалуйста, ваше мнение в комментариях.

Сборка самодельного ножа

Выполнив все указанные выше операции и доведя сталь ножа до необходимой твердости, переходим к сборке. Подгоняем форму накладок к хвостовику ножа и вырезаем дополнительно две вставки из кожи.

Затем смазываем детали клеем, устанавливаем на клею латунные вставки и оставляем сушиться на несколько часов.

Крайнюю вставку лучше изготовить не из стержня, а из трубочки требуемого диаметра. Это поможет крепить готовое изделие при эксплуатации на кожаный ремешок, что предохранит его потерю в походах, на рыбалке или охоте.

После высыхания клея тщательно обработайте рукоятку и лезвие наждачной бумагой. Для защиты клинка от коррозии его достаточно хорошо отполировать после окончательной заточки и доводки.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами