Разновидности кислородно-конвертерного способа

В кислородных конвертерах технология выплавки происходит по одному из двух хорошо известных способов. Они носят имя своих создателей: томасовский и бессемеровский. Однако современные технологии шагнули далеко вперёд. Так содержание азота в томасовской и бессемеровской стали выше в три раза, чем в конвертерной или мартеновской.

Разница между ними заключается в реализации технологических решений и применяемого огнеупорного материала. В томасовском процессе достаточно сложно производить контроль над протеканием периодов плавки. Бессемеровский процесс позволяет производить продувку воздухом через дно самого конвертера.

По способу организации продувки кислородно-конвертерный процесс бывает: с верхней, нижней или донной, комбинированной продувкой.

Первый способ обеспечивает наилучшие условия следующих технологических процессов: подачи в конвертер кислорода для продувки, более эффективный вывод лишних газовых скоплений, удобную заливку жидкого чугуна, дополнительную загрузку металлического лома и других дополнительных материалов.

Конвертеры с нижней продувкой всегда сделаны с меньшим объемом, по сравнению с конвертерами, обладающими верхней продувкой. Для реализации продувки через дно в нижней части конвертера монтируют от семи до двадцати специальных устройств, называемых фурмами. Их количество зависит от объёма конвертера. Монтируют эти устройства в той части дна, которая поднимается над уровнем расплавленного металла в момент наклона конвертера. После освобождения от содержимого осуществляется этап продувки. Существенно повышается скорость движения молекул углерода к поверхности. Это снижает общее содержание химического элемента в расплаве. Таким образом, появляется возможность получать сталь, в которой процент содержания оставшегося углерода очень маленький.

Кроме углерода, удаётся получить лучшее удаление серы. Осуществляя продувку со стороны дна, удаётся повысить на 2% количество получаемого металла.

Последний способ позволяет объединить некоторые достоинства обоих методов и в то же время устранить некоторые имеющиеся недостатки. Продувка мощным потоком кислорода производиться сверху вниз. Снизу вверх производят продувку инертным газом, например аргоном. Иногда для снижения общей стоимости вместо инертных газов применяют азот. Применение комбинированной продувки позволяет добиться следующих положительных показателей:

- увеличить объём выплавляемого металла;

- процент добавляемого металлического лома может быть повышен;

- добиться существенного снижения требуемых ферросплавов;

- уменьшить требуемое количество кислорода для продувки;

- снизить содержания различных газовых примесей, что позволяет повысить качество стали.

Более широкая задача

Может показаться, что можно один раз подобрать набор оптимальных режимов загрузки узлов производства и придерживаться его. К сожалению, это работало бы только в той ситуации, если бы мы могли производить примерно одинаковый набор сталей — или если бы мы делали очень длинные серии в больших заказах. На практике гибкость на нашем участке производства означает некоторые потери в оптимальности процесса, но эти потери куда меньше, чем выигрыш за счёт гибкости производства в целом.

Проще говоря, каждый день нам нужно лить разные заказы — несколько разных сталей, каждая из которых имеет свой процесс и свой «рецепт супа».

Заказы поступают примерно за две-три недели в систему более высокого уровня, где кластеризуются, группируются, дефрагментируются и спускаются в цех в виде суточных планов.

На основе отобранных для исполнения в данные сутки заказов начальник отдела планирования составляет суточное задание по загрузке УНРС, что-то вроде следующего: «с 12 до 15 на такой-то машине мы разливаем такую-то серию, переналаживаем 2 часа, затем с 17 до 22 разливаем следующую серию, переналаживаем, затем с полуночи до 4 утра третью». На каждую из пяти разных установок может быть запланировано несколько серий, отличающихся по продолжительности. Кроме серий на УНРС, ему необходимо запланировать работу конвертеров. Эта задача, вообще-то, требует расчёта, особенно в случае большого количества разноплановых заказов. Но до сих пор она решалась на опыте и профессиональном чутье специалиста вручную. Сейчас же он имеет возможность создать несколько сценариев, комбинируя разное время запуска разных серий и пробуя сочетания. Лучший план из полученных отправляется в работу.

После того, как начальник смены составит такой верхнеуровневый план на сутки, он уходит в диспетчерскую службу цеха, где начальник смены составляет более подробный план с учётом всех промежуточных агрегатов. Раньше, опять же, специалист вручную рассчитывал такие планы. Точнее, на самом деле, конечно, этот процесс автоматизировался, но всё равно у систем автоматизации не было возможности пересчитывать график в реальном времени в зависимости от положения и статуса каждого ковша, то есть он составлялся один или два раза в смену. Сейчас мы сделали систему, которая может пересчитывать оптимальные графики постоянно. При выходе ситуации за план, он пересчитывается.

Итак, есть книга заказов, в которой указываются заказы, которые производство должно поставить. Часть заказов из этой книги попадают в конкретную смену, где оптимизируются в рамках производственного участка тактически. Каждый заказ — это серия разливки. Мы поднимаемся от разливки к конвертерам и прописываем, что будет происходить в какое время и на какой установке, и каким образом туда будут попадать ковши. Это делает начальник отдела по планированию производства.

Бывают смены, когда серии попадаются очень длинные, и все сутки участок работает по одному маршруту. Это облегчение для всех, и это упрощает задачу. Но чаще марки стали разные.

Система планирования в её текущей реализации работает исходя из того, что чугун приходит к нам в необходимом количестве и в те моменты, когда нужно загружать конвертеры. С этим тоже есть нюансы, но включение техпроцессов предыдущих переделов пока оставили в развитии, это отдельный и сложный вопрос.

Некоторые типоразмеры слябов и марки стали могут разливаться только на конкретных (не всех) установках. Некоторые серии должны быть обязательно в конце смены, поскольку их продолжит следующая смена.

Технология кислородно-конвертерного способа

Устройство кислородного конвертера достаточно простое. По внешней форме конвертер выглядит как большой сосуд. Сверху он заканчивается сужающейся горловиной. Такая форма верхней части позволяет обеспечивать благоприятные условия для организации верхней продувочной системы. Вся загрузка компонентов в конвертер осуществляется сверху. Принцип работы кислородного конвертера заключается в следующем: в него заливают расплавленный чугун (он служит топливом для кислородного конвертера), засыпают металлический лом, загружают дополнительные материалы. В центральной части металлического корпуса конвертера располагается механизм поворота. С его помощью происходит наклон конвертера для слива готовой стали. В конвертерах, у которых объём превышает 200 тонн, применяют мощный двухсторонний привод. Для этого используют четыре мощных электрических двигателя, по два с каждой стороны.

Кислородно-конвертерный способ

При выборе размера верхней горловины учитывают, что целесообразно производить загрузку исходного материала, например стального лома не по частям, а сразу весь объём. Это позволяет сократить общее время, которое требуется на весь технологический процесс. Однако при увеличении размера горловины конвектора начинают увеличиваться общие тепловые потери. Происходит повышение содержания азота. Это происходит за счёт того, что через широкую горловину происходит самопроизвольное подсасывание дополнительного кислорода из окружающего воздуха. Вместе с кислородом попадает и азот. Этот дополнительный азот растворяется в металле и приводит к снижению качества.

Во многих странах наиболее распространёнными являются конвертеры с объёмом от 20 тонн до 450 тонн. Продолжительность конвертерного процесса выплавки стали не превышает 50 минут.

Сохранение надёжности протекания химических реакций при конвертерном процессе выплавки стали происходит благодаря поддержанию температуры более 1400°C. Для обеспечения этих условий металлический корпус конвертера внутри выкладывается огнеупорным материалом (обычно это специальный шамотный или тугоплавкий кирпич). На первом этапе производят загрузку кислородного конвертера. После этого, приступают к подаче кислорода. Требуемое количество подаваемого воздуха для обеспечения одной плавки составляет 350 кубических метров.

Кислород с большой скоростью вступает в химическую реакцию с расплавленным чугуном. Это позволяет удалить избыточный углерод. Присутствующие в металле серу и фосфор одновременно превращают в шлак. Такая технологическая цепочка позволяет остановить плавку в тот момент, когда уровень содержания углерода достигнет заданных технических условий. Это позволяет получать довольно большую номенклатуру углеродистых сталей и добиваться низкого содержания серы, фосфора и других примесей.

Контроль происходящих процессов и качество металла, осуществляют методом периодического отбора проб. Они позволяют определить степень оставшегося в расплаве газообразного углерода. Когда процент содержания углерода достигнет заданного, процесс продувки кислородом останавливают. По завершению технологической цепочки, сталь выливают в специальный ковш. Оставшийся шлак удаляют через специальный слив в конвертере.

Особое внимание уделяется контролю количества и скорости подачи кислорода. Процент содержания кислорода регулируют введением в конвертер охладителей. Функции охладителей могут выполнять: металлолом, железная руда, известняк.

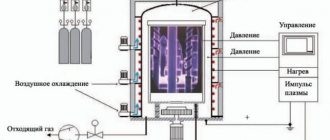

Схема кислородного конвертера

Всё равно в готовой стали всегда сохраняется определённый процент кислорода. Он вступает в реакцию окисления с железом. Таким образом образуется окись железа. Чтобы снизить содержание этой окиси (провести операцию восстановления железа), в ковш добавляют так называемые раскислители. Если процесс так называемого раскисления произошел технологически правильно, в результате остывания отсутствует процесс выделения газов. Такую сталь металлурги называют спокойной. Для получения такой стали, в качестве раскислителей, в расплав добавляют сначала добавки на основе ферромарганца. На конечном этапе добавляют ферросилиций. В конце плавки — обыкновенный алюминий.

Вся технологическая цепочка производства стали подразделяется на следующие этапы:

- окисление присутствующих добавок;

- последовательные химические реакции (сначала окисление кремния; затем марганца, на завершающем этапе углерода);

- дефосфорация;

- десульфурация;

- шлаковое образование;

- процесс общего раскисления.

Если весь кислород не был удалён, продолжается образование окиси железа. Кроме этого, при остывании продолжается химическая реакция взаимодействия углерода и железа. Она приводит к выделению окись углерода. Его интенсивное образование и последующее выделение из расплава хорошо видно визуально. Процесс напоминает закипания воды в чайнике. Подобная сталь на языке профессионалов называется «кипящей». Для устранения этого эффекта в расплав добавляют ферромарганец.

Присутствие в жидком металле растворенных газов, которые не успевают выйти, приводит к образованию пустот. Они серьёзно снижают качество всего полученного металла. Чтобы не допустить таких образований, на этапе плавки, производят специальную дегазацию. Чтобы добиться наилучшего эффекта, эту операцию проводят в специальных вакуумных камерах. Таким образом удаётся существенно повысить плотность и улучшить физико-механические свойства полученной партии металла.

Как устроен цех

Идею конвертерного производства стали я примерно описал выше. На входе у нас чугун, который выплавляется в доменной печи, и лом чермета. На конвертерный участок он поступает всё ещё в жидком виде и заливается в конвертер (после завалки туда лома).

Конвертер достаточно хорошо автоматизирован. Поскольку химический состав сырья варьируется, у него есть датчики, позволяющие примерно понять, что происходит внутри и выбрать верный температурный режим, режим окисления и так далее. В конвертере чугун продувается кислородом, что даёт его разогрев до температуры 1600+ градусов Цельсия, окисление кремния, марганца и углерода. Полученные оксиды удаляются из расплава, и на выходе получается жидкий металл в объёме ковша (плавка) — то, что позже станет сталью определённой марки.

Конвертеров у нас три штуки, они могут подавать «бульон» в любое время и по заданному расписанию. При этом если процесс окисления запущен, мы не можем его остановить, в любом случае на выходе примерно через 40 минут получится ковш расплава, с которым надо будет что-то делать.

Выглядит он вот так:

А так выглядит проба металла (остывшая), которую берут из ковша на агрегате внепечной обработки. На длинной ручке, которой эту пробу берут, на конце есть ёмкость такой формы, как этот застывший образец. Там разрежённая среда, и в эту форму засасывается жидкий металл, а сама форма сгорает.

На данной фотографии ковш перемещается по цеху на мостовом кране. Кранов у нас 10 штук, они вот такие:

Лебёдка мостового крана

Здесь хорошо видно ещё одно ограничение логистики: мостовой кран может двигаться по цеху по своим направляющим только в диапазоне от одного крана до другого, а не полностью независимо. Краны управляются из кабин:

Итак, вы получаете ковш с жидким металлом. Далее его нужно перемещать по цеху, чтобы в зависимости от сорта изготавливаемого металла, тем или иным образом обработать плавку — довести до нужной температуры, добавить примеси (флюсы и/или ферросплавы) и некоторое время перемешивать при определённой температуре.

Чем меньше отклонение реального процесса от нормативного времени обработки плавки, тем меньше нужно тратить ресурсов (в частности, электроэнергии) на производство. У каждого ковша есть критическая температура (температура ликвидуса), после снижения до которой расплав становится непригоден для дальнейшей разливки. Плавку в такой ситуации надо догревать. Как мы говорим — сталь мёрзнет. Лучший способ её догреть — это опустить в неё графитированные электроды и включить ток (в конвертер ничего не возвращается). Стендов с электродами (установки печь-ковш) всего два. Они вот такие:

При плотном графике каждый внеплановый догрев означает распространение волны опозданий дальше по очереди. Кроме того, графитированные электроды сами по себе довольно дорогие, и каждый такой догрев — это рост себестоимости конечного продукта. Поэтому наш сервис и работает на то, чтобы не дать стали замёрзнуть.

Разливщик стали берёт пробу металла на установке печь-ковш (УПК)

Агрегатов в конвертерном цехе 8 штук, мы двигаем ковши между ними, часто оставляем в них на N минут. Между конвертером, например, в вакууматоре и на других узлах сталь может провести 20 минут, может 40 — зависит от задачи (как именно нужно обработать плавку, чтобы получить заказанную марку стали) и начальных условий.

Перенос теплоизолирующей засыпки

В конце цеха сталь попадает в одну из УНРС — установку непрерывной разливки стали.

Это вид сверху на одну из наших УНРС. Мы видим два стенда для установки стальковшей. Сталь из ковша слева, который с крышкой, уже почти разлилась, через пару минут там останется один шлак. Ковш справа только что был поставлен краном, он полный, его разливка начнётся сразу, как иссякнет сталь в левом ковше. Как уже говорилось, крайне важно, чтобы поток стали в УНРС не прерывался

Установка доводки металла

Ключевое слово «непрерывной»: в эти установки должны попадать ковши с правильно подготовленным «супом» без остановок. Напоминаю, если мы формируем очередь перед УНРС, то сталь в ковшах остывает, поэтому всё нужно точно вовремя. Мы можем варьировать скорость разливки, но в небольших пределах.

Вот принципиальная схема цеха:

На этой стадии может показаться, что задача сводится к формированию оптимальных очередей на агрегаты цеха и догрев того, что в эти очереди не умещается. В цехе постоянно решается задача, как оптимально выпускать сталь из конвертеров и обрабатывать её на различных агрегатах, чтобы выдержать все серии на УНРС.

Алюминиевая проволока для раскисления стали

Достоинства и недостатки кислородно-конвертерного способа

К основным достоинствам способа относятся:

- по сравнению с другими процессами выплавки у него более высокая производительность;

- конструктивная схема самого кислородного конвертера достаточно проста (обыкновенный металлический резервуар, то есть корпус, внутри которого находится огнеупорный материал);

- низкая стоимость расходов на огнеупоры;

- невысокая себестоимость получаемой стали;

- низкие капитальные затраты на строительство, даже с учётом добавления стоимости на строительство кислородных станций.

Опыт эксплуатации конвертеров показал, что экономическая эффективность превышает мартеновский способ на 14%, а электроплавильный на 25%.

К наиболее явно выраженным недостаткам относятся:

- необходимость загрузки в конвертер только жидкого чугуна. Добавление и последующая переработка металлического вторсырья возможна только в небольшом количестве (не более 10%);

- на этапе технологической продувки вместе с углеродом выгорает достаточно большое количество полезного железа. Технологические потери могут достигать 15%;

- возникают сложности в организации системы контроля и регулирования конвертерного процесса выплавки стали. Это связано с высокой скорость протекания химических процессов;

- недостаточный контроль не позволяет получать сталь точно заданных технических характеристик.

Область применения конвертерных видов стали

Имеющиеся недостатки несколько ограничивают область применения подобной стали. Из неё производят такие деталей, к которым не предъявляют повышенные технические требования. В кислородных конвертерах получают продукцию трёх видов: углеродистую, легированную и низколегированную сталь. Эти марки используются для изготовления проволоки (катанки), труб небольшого диаметра, отдельных видов рельс.

Специальные изделия активно применяются в строительстве. Практически вся так называемая автоматная сталь изготавливается по конвертерной технологии. Из неё производят большое количество метизной продукции: болты, гайки, шурупы, саморезы, скобы и так далее.