Плоское шлифование – это вид шлифовальных работ, который выполняется различными методами. Существует несколько разновидностей плоской шлифовки, которая выполняется на плоскошлифовальных станках. К их числу относится профильное шлифование, работа периферией круга, поперечная подача круга, глубинное шлифование и др. Шлифование торцом круга является наиболее эффективным методом, так как предполагает использование всей шлифуемой поверхности. Для увеличения производительности необходимо тщательно прикреплять детали к столу станка при помощи тисков, прижимных планок или электромагнитных плит.

Содержание

- 1 Процесс

- 2 Оборудование 2.1 Типы плоскошлифовальных станков 2.1.1 Горизонтально-шпиндельные (периферийные) плоскошлифовальные станки

- 2.1.2 Вертикально-шпиндельные (шлифовальные) станки

- 2.1.3 Дисковые шлифовальные машины и двухдисковые шлифовальные машины.[3]

- 6.1 Библиография

Приспособления для крепежа и установки шлифовальных кругов на станке

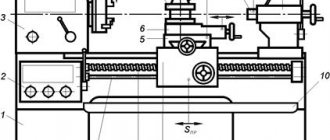

На рис. 2 показано, как круги для шлифования 3 сечением 30…100 мм свободно надеваются на шпиндель 1 станка. Крепят их фланцами 2, затягивая гайками 5. В фланцах имеются обязательные выточки, а также прокладки 4 из упругих резины либо кожи. Они способствуют равномерному зажатию круга по периметру.

Рис. 2. Устройства для установки и крепления шлифовальных кругов: 1 – шпиндель; 2 – фланцы; 3 – шлифовальные круги; 4 – прокладки; 5 – гайки; 6, 7 – переходные фланцы; 8 – кольцевой паз; 9 — винты

Рис. 2 наглядно демонстрирует, что круги для шлифования 3 сечением более 100 мм крепят на переходных фланцах 6 и 7 свободной посадкой на шейки фланцев. Прокладки из картона 4 помещают между торцами фланцев. Болтами 9 соединяют оба фланца. Грузики для балансировки устанавливают в кольцевой паз 8 фланца 7.

Процесс

Плоское шлифование — самая распространенная из шлифовальных операций. Это процесс чистовой обработки, в котором вращающийся абразивный круг используется для сглаживания плоской поверхности металлических или неметаллических материалов, чтобы придать им более изысканный вид, удаляя оксидный слой и загрязнения с поверхностей обрабатываемых деталей. Это также позволит получить желаемую поверхность для функционального назначения.

Плоскошлифовальный станок состоит из абразивного круга, зажимного приспособления, известного как чак, а также возвратно-поступательный или поворотный стол. Патрон удерживает материал на месте во время обработки. Это можно сделать двумя способами: ферромагнитный детали удерживаются на месте с помощью магнитного зажима, в то время как неферромагнитные и неметаллические детали удерживаются на месте с помощью вакуума или механических средств. А машинные тиски (из ферромагнитного стали или же чугун), размещенный на магнитном патроне, можно использовать для удержания неферромагнитных деталей, если имеется только магнитный патрон.

Факторы, которые следует учитывать при плоском шлифовании, — это материал шлифовального круга и материал обрабатываемой детали.

Типичные материалы заготовок включают чугун и низкоуглеродистую сталь. Эти два материала не забивают шлифовальный круг во время обработки. Другие материалы — алюминий, нержавеющая сталь, латунь и некоторые пластмассы. При шлифовании при высоких температурах материал имеет тенденцию к ослаблению и более склонен к коррозии. Это также может привести к потере магнетизма в материалах, где это применимо.

Шлифовальный круг не ограничен цилиндрической формой и может иметь множество опций, которые могут быть полезны для передачи различной геометрии обрабатываемому объекту. Оператор может править прямые колеса для создания нестандартной геометрии. При шлифовании поверхности предмета следует иметь в виду, что форма круга будет передана материалу предмета как перевернутое изображение.

Искры

это термин, используемый при поиске значений точности и буквально означает «пока искры не погаснут (не больше)». Он заключается в пропускании заготовки под кругом без изменения глубины резания более одного раза, а как правило, многократно. Это гарантирует, что любые несоответствия в станке или заготовке будут устранены.

Виды плоского шлифования

Каждый вид плоского шлифования обладает преимуществами и недостатками. Постараемся детально рассмотреть каждый из них.

- Плоское шлифование торцом круга и его периферией применяется при обработке объемных тел, имеющих форму шара, цилиндра, конуса и других объемных фигур. Осуществляется посредством установки детали в недвижущиеся патроны или выемки.

- Внутреннее шлифование необходимо для обработки цилиндрических и конусообразных отверстий. Таким методом возможна бесцентровая шлифовка, при которой деталь не закрепляется, а базируется по обрабатываемой поверхности.

- Профильное шлифование – это вариант шлифовки поверхности деталей, образующая линия которых имеет кривую или ломанную форму.

- Зубо и резьбошлифование применяется при производстве режущего инструмента резьбонарезного характера, к которым относятся ходовые винты, зубчатые колеса, метчики и др. Обрабатываются боковые впадины и стороны профиля резьбы.

- Скоростное шлифование – это метод абразивной обработки, при котором скорость вращения шлифовального круга достигает показателя 60 метров в секунду и выше. На такой скорости удается достичь минимального уровня шероховатости обрабатываемой плоской поверхности.

Оборудование

Плоскошлифовальный станок с электромагнитным патроном, на вставке показан ручной магнитный патрон

А шлифовальный станок

это станок используется для обеспечения точности грунтовые поверхности, либо до критического размера, либо для обработки поверхности.

Типичная точность плоскошлифовального станка зависит от типа и использования, однако ± 0,002 мм (± 0,0001 дюйма) должно быть достижимо на большинстве плоскошлифовальных станков.

Машина состоит из стола, который перемещается как в продольном, так и в поперечном направлении колеса. Продольная подача обычно приводится в действие гидравлика, как и поперечная подача, однако может использоваться любая комбинация ручного, электрического или гидравлического управления в зависимости от конечного использования машины (т.е. производства, мастерской, стоимости). Шлифовальный круг вращается в шпиндельной головке и также может регулироваться по высоте любым из описанных ранее методов. Современные плоскошлифовальные станки являются полуавтоматическими, глубина резания и искрообразование могут быть предварительно настроены в зависимости от количества проходов, а после настройки процесс обработки требует минимального вмешательства оператора.

В зависимости от материала заготовки работа обычно выполняется с помощью магнитного патрона. Это может быть электромагнитный патрон или патрон с постоянным магнитом, управляемый вручную; оба типа показаны на первом изображении.

В машине предусмотрена возможность применения охлаждающая жидкость а также удаление металлической пыли (металлических и шлифовальных частиц).

Типы плоскошлифовальных станков

Горизонтально-шпиндельные (периферийные) плоскошлифовальные станки

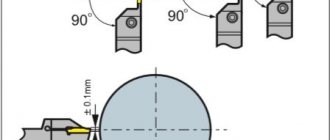

Периферия (плоская кромка) круга контактирует с заготовкой, образуя плоскую поверхность. Периферийное шлифование используется при высокоточной работе на простых плоских поверхностях; конические или скошенные поверхности; слоты; плоские поверхности возле плеч; углубленные поверхности; и профили.[1]

Вертикально-шпиндельные (шлифовальные) станки

Лицевая сторона колеса (чашка, цилиндр, диск или сегментное колесо) используется на плоской поверхности. Торцевое шлифование круга часто используется для быстрого снятия материала, но некоторые станки могут выполнять работу с высокой точностью. Заготовка удерживается на возвратно-поступательном столе, который можно изменять в зависимости от задачи, или на станке с поворотным столом с непрерывным или индексированным вращением. Индексирование позволяет загружать или выгружать одну станцию, пока шлифовальные операции выполняются на другой.[2] Альтернативный термин — измельчение снега.

Дисковые шлифовальные машины и двухдисковые шлифовальные машины.[3]

Дисковое шлифование похоже на плоское шлифование, но с большей площадью контакта между диском и заготовкой. Дисковые шлифовальные машины доступны как с вертикальным, так и с горизонтальным шпинделем. Двухдисковые шлифовальные машины обрабатывают обе стороны заготовки одновременно. Дисковые шлифовальные машины способны достигать особо точных допусков.[2]

Круги шлифовальные для плоскошлифовальных станков

Основная статья: Шлифовальный круг

Оксид алюминия, карбид кремния, алмаз и кубический нитрид бора (CBN) — четыре обычно используемых абразивных материала для поверхности шлифовальных кругов. Из этих материалов наиболее распространен оксид алюминия. Из-за стоимости алмазные шлифовальные круги и круги CBN обычно изготавливаются с сердцевиной из менее дорогого материала, окруженной слоем алмаза или CBN. Алмазные круги и круги CBN очень твердые и подходят для экономичного шлифования материалов, таких как керамика и карбиды, которые нельзя шлифовать кругами из оксида алюминия или карбида кремния.

Как и при любой операции шлифования, состояние круга чрезвычайно важно. Шлифовальные машины используются для поддержания состояния колеса, они могут быть установлены на столе или в головке колеса, где они могут быть легко применены.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Смазка

Смотрите также: Смазочно-охлаждающая жидкость

Смазочные материалы иногда используются для охлаждения заготовки и круга, смазки поверхности раздела и удаления стружка (чипсы). Его следует наносить непосредственно на зону резания, чтобы жидкость не уносилась шлифовальным кругом. Обычные смазочные материалы включают водорастворимые химические жидкости, водорастворимые масла, синтетические масла и масла на нефтяной основе. Тип используемой смазки зависит от материала обрабатываемой детали и указан в таблице ниже.[4]

Типы смазок, используемых для шлифования, в зависимости от материала заготовки[4]

| Материал заготовки | Смазка |

| Алюминий | Масло для тяжелых условий эксплуатации |

| Латунь | Легкое масло |

| Чугун | Эмульгируемое масло для тяжелых условий эксплуатации, химическое и синтетическое масло для легких режимов работы |

| Мягкая сталь | Водорастворимое масло для тяжелых условий эксплуатации |

| Нержавеющая сталь | Эмульгируемое масло для тяжелых условий эксплуатации, химическое и синтетическое масло для тяжелых условий эксплуатации |

| Пластмассы | Водорастворимое масло, сухое эмульгируемое масло для тяжелых условий эксплуатации, легкое химическое и синтетическое масло |

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Определение и назначение шлифования

Обработка шлифованием может быть окончательной операцией или предшествовать полированию. Полировка – технологический процесс отделочной обработки для снижения шероховатости. Придает изделию привлекательный внешний вид. Применяется для декоративной отделки, чистовой обработки поверхностей различного вида и перед металлопокрытием. Шлифовка и полировка придают поверхности детали или изделию гладкость, в некоторых случаях с помощью этих операций устраняют дефекты. Это могут быть неглубокие царапины, риски, остатки шлака или мелкой металлической пыли, следы температурной обработки. От геометрии шероховатости поверхности зависят эксплуатационные показатели машин, станков, приборов. К ним относят:

- надежность соединения с переходными и неподвижными посадками;

- износостойкость;

- контактную жесткость;

- теплопроводность;

- герметичность;

- электропроводность.

Обработка с применением шлифовального оборудования и материалов ведется путем снятия заданного припуска с исправлением погрешностей формы и положения поверхностей, которые шлифуются.

Приспособления для крепежа и установки деталей на плоскошлифовальных станках

На рис. 3 показан электромагнитный стол. Его конструкция состоит из корпуса 1, выполненного сварным либо стальным литым. В корпусе смонтированы сердечники 5. Между ними закреплены немагнитные прослойки 2.

Снизу на сердечники насажены катушки 4. Они изготовлены из медного эмалированного провода. К катушкам подведен постоянный ток. Нижняя часть корпуса закрыта крышкой 6. Рукояткой 3 стол включается в работу. Для предохранения от просачивания СОЖ и герметизации свободный объем корпуса залит эпоксидной смолой.

Устройство крепится в Т-образных пазах плиты. Его рабочая поверхность шлифуется до полной параллельности плоскости зеркала приспособления к направлению поперечной подачи.

Рис. 3. Электромагнитная плита: 1 – корпус; 2 – немагнитные прослойки; 3 – рукоятка; 4 — катушка; 5 — сердечники; 6 — крышка