Основные показатели групп прочности стали труб

Насосные трубы

Прочностные характеристики штанг и условия их использования

| Сталь | Термообработка | Условия работы в скважине |

| Нормализация | Для легких условий эксплуатации: малые подвески, отсутствие корродирующей среды с допускаемым приведенным напряжением σ < 70 МПа | |

| 20НМ | » | Для средних условий эксплуатации: с подвесками насосов всех диаметров при 70 < σ < 90 МПа При откачке коррозионной жидкости σ < 60 МПа |

| Нормализация + ТВЧ | Для тяжелых условий эксплуатации: (большие подвески и форсированная откачка) Для насосов 28, 32, 38, 43 мм о ^120 Мпа Для насосов 56, 70, 95 мм о < 100 МПа | |

| 20НМ | Нормализация + ТВЧ | Для особо тяжелых условий эксплуатации: (искривленные скважины, наличие коррозионной среды, больше подвески) Для насосов 28, 32, 38, 43 мм σ < 130 МПа Для насосов 56, 70, 95 мм σ < 110 МПа |

Частые спуски и подъемы штанг приводят к увеличению частоты обрывов штанг. Соответствующими инструкциями регламентируются правила хранения, перевозки и сборки штанг и штанговых колонн.

Насосно-компрессорные трубы (НКТ) бывают с гладкими и высаженными (равнопрочные) концами. Трубы с гладкими концами имеют постоянный диаметр по длине и поэтому в местах нарезки под муфтовые соединения несколько ослаблены. Трубы с высаженными наружу концами имеют утолщенные концы в местах нарезки под муфтовые соединения и поэтому повышенную прочность нарезанной части трубы.

По длине НКТ разделяются на три группы: 1 — от 5,5 до 8м; II — 8 — 8,5 м; III — 8,5 — 10 м.

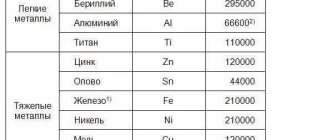

Трубы изготавливаются из сталей пяти групп прочности: Д, К, Е, Л, М. Гладкие трубы и муфты к ним групп прочности К, Е, Л, М, а также все трубы с высаженными концами под вергаются термообработке (табл. 10.3).

Таблица 10.3

| Показатели | Д | К | E | Л | М |

| Временное сопротивление σв, МПа | |||||

| Предел текучести σт, МПа |

Основные характеристики НКТ, применяемых при добыче нефти, приведены в табл. 10.4. Условный диаметр трубы с точностью до нескольких десятых долей миллиметра совпадает с наружным диаметром тела трубы.

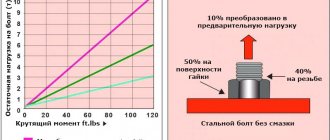

НКТ в скважинах, особенно при ШСНУ, несут большую нагрузку. Кроме растяжения от действия собственного веса они подвержены нагрузке от веса столба жидкости, заполняющей НКТ, и иногда от веса колонны штанг при их обрыве в верхней части или при посадке плунжера на шток всасывающего клапана. В искривленных скважинах они подвергаются трению штанговыми муфтами. При больших противодавлениях на устье еще добавляется сила, равная произведению устьевого давления на площадь трубы (в свету). Обычно коэффициент запаса прочности принимают равным 1,3 — 1,5, считая по нагрузке, соответствующей напряжению текучести σт.

Трубы маркируются у муфтового конца. На клейме указываются условный диаметр, толщина стенки (мм), товарный знак завода, группа прочности (буква), месяц и год выпуска. Толщина стенок указывается только для труб 73 и 89 мм, которых может быть две (см. табл. 10.4).

Таблица 10.4

Насосные трубы

Прочностные характеристики штанг и условия их использования

| Сталь | Термообработка | Условия работы в скважине |

| Нормализация | Для легких условий эксплуатации: малые подвески, отсутствие корродирующей среды с допускаемым приведенным напряжением σ < 70 МПа | |

| 20НМ | » | Для средних условий эксплуатации: с подвесками насосов всех диаметров при 70 < σ < 90 МПа При откачке коррозионной жидкости σ < 60 МПа |

| Нормализация + ТВЧ | Для тяжелых условий эксплуатации: (большие подвески и форсированная откачка) Для насосов 28, 32, 38, 43 мм о ^120 Мпа Для насосов 56, 70, 95 мм о < 100 МПа | |

| 20НМ | Нормализация + ТВЧ | Для особо тяжелых условий эксплуатации: (искривленные скважины, наличие коррозионной среды, больше подвески) Для насосов 28, 32, 38, 43 мм σ < 130 МПа Для насосов 56, 70, 95 мм σ < 110 МПа |

Частые спуски и подъемы штанг приводят к увеличению частоты обрывов штанг. Соответствующими инструкциями регламентируются правила хранения, перевозки и сборки штанг и штанговых колонн.

Насосно-компрессорные трубы (НКТ) бывают с гладкими и высаженными (равнопрочные) концами. Трубы с гладкими концами имеют постоянный диаметр по длине и поэтому в местах нарезки под муфтовые соединения несколько ослаблены. Трубы с высаженными наружу концами имеют утолщенные концы в местах нарезки под муфтовые соединения и поэтому повышенную прочность нарезанной части трубы.

По длине НКТ разделяются на три группы: 1 — от 5,5 до 8м; II — 8 — 8,5 м; III — 8,5 — 10 м.

Трубы изготавливаются из сталей пяти групп прочности: Д, К, Е, Л, М. Гладкие трубы и муфты к ним групп прочности К, Е, Л, М, а также все трубы с высаженными концами под вергаются термообработке (табл. 10.3).

Таблица 10.3

| Показатели | Д | К | E | Л | М |

| Временное сопротивление σв, МПа | |||||

| Предел текучести σт, МПа |

Основные характеристики НКТ, применяемых при добыче нефти, приведены в табл. 10.4. Условный диаметр трубы с точностью до нескольких десятых долей миллиметра совпадает с наружным диаметром тела трубы.

НКТ в скважинах, особенно при ШСНУ, несут большую нагрузку. Кроме растяжения от действия собственного веса они подвержены нагрузке от веса столба жидкости, заполняющей НКТ, и иногда от веса колонны штанг при их обрыве в верхней части или при посадке плунжера на шток всасывающего клапана. В искривленных скважинах они подвергаются трению штанговыми муфтами. При больших противодавлениях на устье еще добавляется сила, равная произведению устьевого давления на площадь трубы (в свету). Обычно коэффициент запаса прочности принимают равным 1,3 — 1,5, считая по нагрузке, соответствующей напряжению текучести σт.

Трубы маркируются у муфтового конца. На клейме указываются условный диаметр, толщина стенки (мм), товарный знак завода, группа прочности (буква), месяц и год выпуска. Толщина стенок указывается только для труб 73 и 89 мм, которых может быть две (см. табл. 10.4).

Таблица 10.4

ГОСТ 16523-89

| ГОСТ 16523-89: Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения |

Технические условия

Technical Requirements

Для тонколистового горячекатаного и холоднокатаного проката из углеродистой стали качественной и обыкновенного качества общего назначения, изготовляемого шириной 500 мм и более, толщиной до 3,9 мм включительно.

Прокат подразделяют:

- по способу производства:

- горячекатаный,

- холоднокатаный;

- листы,

- рулоны;

- холоднокатаный: особо высокой отделки — I,

- высокой отделки — II,

- повышенной отделки — III (IIIа, IIIб);

- горячекатаный: повышенной отделки — III,

- обычной отделки — IV;

- глубокой — Г,

- нормальной — Н.

- по видам продукции:

- по минимальному значению временного сопротивления ( В ) на группы прочности: К260В, К270В, К300В, К310В, К330В, К350, ОК360В, ОК370В, К390В, ОК400В, К490В;

- по нормируемым характеристикам на категории: 1, 2, 3, 4, 5, 6;

- по качеству отделки поверхности на группы:

- по способности к вытяжке (холоднокатаный прокат толщиной до 2 мм групп прочности К260В, К270В, К310В, К330В, К350В):

В части сортамента прокат должен соответствовать требованиям ГОСТ 19903 горячекатаный, ГОСТ 19904 холоднокатаный. Прокат изготовляют:

- из углеродистой стали обыкновенного качества групп прочноcти ОК300В, ОК360В, ОК370В, ОК400В;

- из углеродистой качественной стали групп прочности К260В, К270В, К310В, К330В, К350В, К390В, К490В. Марки стали и требования к химическому составу для каждой группы прочности приведены в таблице 1.

Таблица 1

Используемые марки стали и требования к химическому составу

| Группа прочности | Марки стали | Массовая доля элементов и предельные отклонения, % |

| К260В | 08кп | По ГОСТ 1050 Для проката из стали марок 08кп и 08пс нижний предел массовой доли углерода и кремния не ограничивается |

| К270В | 08пс, 08, 10кп, 10пс, 10 | |

| К310В | 15кп, 15пс | |

| К330В | 15, 20кп | |

| К350В | 20пс, 20 | |

| К390В | 25, 30 | |

| К490В | 35, 40, 45, 50 | |

| ОК300В | Ст1, Ст2 (для всех степеней раскисления) | По ГОСТ 380 Массовая доля хрома, никеля и меди формируется по требованию потребителя. Нижний предел массовой доли углерода не ограничивается. Для проката из стали с номерами марок 3, 4, 5 (всех степеней раскисления) допускается снижение массовой доли марганца на 0,10%. При раскислении полуспокойной стали алюминием, титаном или другими раскислителями, не содержащими кремния, а также несколькими раскислителями (ферросилицием и алюминием, ферросилицием и титаном и др.) массовая доля кремния в стали допускается менее 0,05%. При этом массовая доля алюминия допускается до 0,07%. Раскисление титаном, алюминием и другими раскислителями, не содержащими кремния, указывается в документе о качестве. |

| ОК360В | Ст3 (всех степеней раскисления) | |

| ОК370В | Ст3пс, Ст3сп | |

| ОК400В | Ст4 (всех степеней раскисления Ст5пс, Ст5сп) |

Свариваемость проката групп прочности ОК300В и ОК360В,ОК370В категорий 4 и 5 обеспечивается технологией изготовления и химическим составом стали. Категории проката в зависимости от нормируемых характеристик приведены в таблице 2.

Таблица 2

| Категория | Нормируемые характеристики | Способ производства | Группа прочности | |||

| К260В, К270В, К330В, К350В, К310В | К390В | К490В, ОК400В | ОК370В | |||

| 1 | Испытание на изгиб | Горячекатаный Холоднокатаный | — | — | — | + |

| 2 | Испытание на вытяжку сферической лунки | Холоднокатаный | + | — | — | — |

| 3 | Испытание на изгиб и вытяжку сферической лунки | Холоднокатаный | + | — | — | — |

| 4 | Испытание механических свойств | Горячекатаный Холоднокатаный | + | + | + | + |

| 5 | Испытание механических свойств и на изгиб | Горячекатаный Холоднокатаный | + | + | — | + |

| 6 | Испытание механических свойств, на вытяжку сферической лунки и на изгиб | Холоднокатаный Горячекатаный (по требованию потребителя) | + | — | — | — |

Механические свойства проката и диаметр оправки при испытании на изгиб на 180 градусов в холодном состоянии должны соответствовать требованиям таблицы 3.

Таблица 3

| Группа прочности | Временное сопротивление разрыву Н/мм2 (кгс/мм2) | Относительное удлинение в %, не менее | Изгиб до параллельности сторон (а — толщина образца, d — диаметр оправки) | ||||

| горячекатаный прокат | холоднокатаный прокат | ||||||

| до 2 мм включит. | свыше 2 мм | до 2 мм включит. | свыше 2 мм | до 2 мм включит. | свыше 2 мм | ||

| К260В | 260-380 (27-39) | 25 | 28 | 26 | 29 | d=0 (без прокладки | d=а |

| К270В | 270-410 (28-42) | 24 | 26 | 25 | 28 | ||

| ОК300В | 300-480 (31-49) | 21 | 23 | 24 | 26 | ||

| К310В | 310-440 (32-45) | 23 | 25 | 24 | 27 | ||

| К330В | 330-460 (34-37) | 23 | 24 | 24 | 25 | ||

| К350В | 350-500 (36-51) | 22 | 23 | 23 | 24 | ||

| ОК360В | 360-530 (37-54) | 20 | 22 | 22 | 24 | d=а | d=2а |

| ОК370В | 370-530 (38-54) | 20 | 22 | 22 | 24 | ||

| К390В | 390-590 (40-60) | 19 | 20 | 20 | 21 | ||

| ОК400В | 400-680 (41-69) | 17 | 19 | 19 | 21 | нет | нет |

| К490В | 490-720 (50-73) | 12 | 13 | 13 | 14 | ||

В месте изгиба не должно быть надрывов, трещин и расслоений. Горячекатаный прокат изготовляют термически обработанным, холоднокатаный — термически обработанным и дресированным. Горячекатаный прокат со станов непрерывной прокатки допускается изготовлять без термической обработки. Горячекатаный прокат изготовляют как с травленной, так и нетравленной поверхностью. Листы должны быть обрезаны со всех сторон. Листы, полученные из рулонов, прокатанных на станах непрерывной прокатки, допускается изготовлять с необрезной кромкой за исключением случаев, оговоренных в заказе. Рулонный прокат изготовляют с необрезной и с обрезной кромкой. На кромках не допускаются дефекты, глубина которых превышает половину предельного отклонения по ширине проката, и выводящие его за номинальный размер по ширине. Прокат не должен иметь заворотов торцов и кромок под углом более 90 градусов. Длина рулонов неполной ширины не должна превышать ширину рулона. Глубина лунки при испытании на выдавливание должна соответствовать требованиям таблицы 4

Таблица 4

| Толщина проката | Глубина лунки, не менее, для проката, мм | |||

| глубокой вытяжки групп прочности | нормальной вытяжки групп прочности | |||

| К260В, К270В | К310В, К330В, К350В | К260В, К270ВА | К310В, К330В, К350В | |

| 0,35 | 7,5 | 7,2 | ||

| 0,4 | 8,0 | 7,5 | 7,4 | 7,4 |

| 0,5 | 8,4 | 8,0 | 8,0 | 7,6 |

| 0,6 | 8,9 | 8,4 | 8,5 | 7,8 |

| 0,7 | 9,2 | 8,6 | 8,9 | 8,0 |

| 0,8 | 9,5 | 8,8 | 9,3 | 8,2 |

| 0,9 | 9,9 | 9,0 | 9,6 | 8,4 |

| 1,0 | 10,1 | 9,2 | 9,9 | 8,6 |

| 1,1 | 10,4 | 10,2 | ||

| 1,2 | 10,6 | 10,4 | ||

| 1,3 | 10,8 | 10,6 | ||

| 1,4 | 11,0 | 10,8 | ||

| 1,5 | 11,2 | 11,0 | ||

| 1,6 | 11,4 | 11,2 | ||

| 1,7 | 11,6 | 11,4 | ||

| 1,8 | 11,7 | 11,5 | ||

| 1,9 | 11,8 | 11,7 | ||

| 2,0 | 11,9 | 11,8 | ||

Поверхность холоднокатаного проката должна быть без плен, сквозных разрывов, пузырей-вздутий, раскатанных пузырей, пятен слипания-сварки, порезов, надрывов, вкатанной окалины, перетравов, недотравов, полос нагартовки, вкатанных металлических и инородных частиц. Расслоение не допускается. Аналогично и для горячекатаного проката. Нетравленная поверхность может сохранять неотделяющийся слой окалины, допускающий выявление поверхностных дефектов. Характеристика качества отделки поверхности приведена в таблице 5.

Таблица 5

| Группа отделки | Способ производства | Характеристика качества отделки поверхности | |

| II | холоднокатаный | На обеих сторонах проката не допускаются дефекты, глубина которых превышает 1/2 суммы предельных отклонений по толщине и выводящие прокат за минимальные размеры по толщине, а также цвета побежалости на расстоянии, превышающем 50 мм от кромок. На лицевой стороне (лучшей по качеству поверхности) не допускаются риски и царапины длиной более 50 мм. | |

| III | холоднокатаный | На обеих сторонах проката не допускаются дефекты, глубина которых превышает 1/2 суммы предельных отклонений по толщине, и не выводящие прокат за минимальные размеры по толщине. | |

| IIIа: цвета побежалости не допускаются на расстоянии более 200 мм от кромок | IIIб: цвета побежалости допускаются по всей поверхности проката | ||

| горячекатаный | На обеих сторонах проката не допускаются дефекты, глубина которых превышает 1/2 суммы предельных отклонений по толщине, и выводящие прокат за минимальные размеры по толщине. | ||

| IV | горячекатаный | На обеих сторонах проката не допускаются дефекты, глубина которых превышает сумму предельных отклонений по толщине и выводящие прокат за минимальные размеры по толщине. | |

Характеристика качества отделки поверхности приведена в таблице 6.

Таблица 6

| Состояние поверхности | Характеристика состояния отделки поверхности | Характеристика качества поверхности |

| глянцевая | шероховатость не более 0,6 мкм | На лицевой стороне проката дефекты не допускаются. Не допускаются также отдельные риски и царапины длиной более 20 мм |

| матовая | шероховатость 0,8-1,6 мкм, плотность шероховатости не более 0,20 мм | На обратной стороне проката не допускаются дефекты, глубина которых не превышает 1/4 суммы предельных отклонений по толщине |

| шероховатая | шероховатость более 1,6 мкм | На обеих сторонах проката не допускаются пятна загрязнений и цвета побежалости |