Spread the love

Вот объяснение кода G с ЧПУ G33 / G32, который вы увидите почти на каждом станке с ЧПУ. В системе ЧПУ Fanuc реализован только G-код G32 для специальной нарезки резьбы, и нет G33, но независимо от того, G33 это или G32, функциональность одинакова. Все функции, которые мы можем сделать с G33 на большинстве элементов управления ЧПУ, мы можем сделать с Fanuc G32 G Code. Ниже иногда я буду просто использовать G33, но все это применимо и к G32.

Нарезание резьбы с помощью G-кода G33 / G32

G33 используется для нарезания резьбы, но с ним мы можем сделать только одно нарезание резьбы. Все это означает, что всю работу по установке резьбонарезного инструмента вы должны делать сами.

Последовательность работы для G-кода G33 / G32

Вот последовательность операций по нарезанию продольной резьбы с помощью G33.

- Подведите резьбонарезной инструмент к начальной точке. (G00)

- Сделайте нарезание резьбы с помощью G32.

- Верните инструмент обратно по оси x (G01 или G00)

- Выполните ускоренный ход по оси Z к начальной точке резьбы (G00).

- Переместите резьбонарезной инструмент по оси x немного глубже (G01)

- Сделайте второе нарезание резьбы с помощью G32.

- И снова и снова последовательность повторяется до тех пор, пока глубина резьбы не будет полной.

Данный цикл резьбы позволяет нам полностью контролировать каждую точку позиционирования, мы склонны называть его циклом, на самом деле он является модальным, поскольку он блокирует вращение шпинделя на скорости подачи, как это делает ручной токарный станок. Это дает нам возможность нарезать винт при программировании от точки к точке.

G32 Режим нарезания винта

G00 X8.0 Z5.0; X4.9; G32 Z-15.0 F0.8; G00 X8.0; Z5.0 X6.0; X4.8; G32 Z-15.0 F0.8; G00 X8.0; Z5.0 X6.0; X4.75; G32 Z-15.0 F0.8;

Прежде чем мы рассмотрим нарезание конической резьбы, давайте посмотрим, как G32 работает со стандартной последовательностью нарезания резьбы. Вот часть программы, использующей эту комнду.

Не стесняйтесь скачать инфографику на этой странице в качестве справки.

Давайте посмотрим на каждый блок, чтобы увидеть, что происходит.

G00 X8.0 Z5.0; Ускоренный переход в безопасное стартовое положение при условии, что точка привязки находится на передней поверхности детали.

X4.9; Все еще в быстром режиме с активным G00, мы спускаемся на глубину первого реза, беря глубину 0,1 мм.

G32 Z-15.0 F0.8; Здесь мы говорим станку заблокировать вращение шпинделя на скорости подачи, чтобы мы могли каждый раз нарезать резьбу в одном и том же месте. С этого момента каждый раз, когда мы вызываем G32, машина будет обрезать нить по тому же пути, что и предыдущая. Расстояние Z — это конец резьбы, а F — шаг. Мы нарезаем резьбу M5 с шагом 0,8 мм.

G00 X8.0; После первого прохода мы программируем точки отвода. Увеличение до X8,0 мм дает нам некоторый зазор, когда мы вернемся к началу резьбы.

Z5.0 X6.0; При желании мы можем перемещаться по нескольким осям, чтобы ускорить процесс. Перемещение на 5 мм вправо от передней грани даст нам возможность войти в резьбу, чтобы устранить любой люфт, который может присутствовать.

4.8; Теперь мы готовы сделать следующий проход глубиной 0,1 мм. Мы можем контролировать глубину каждого прохода и уменьшать ее по мере приближения к конечной глубине.

G32 Z-15.0 F0.8; G32 заблокирует нашу револьверную головку и шпиндель в том же месте, что и раньше, поэтому следующий проход резьбы будет проходить поверх последнего. Затем мы просто повторяем это, опускаясь по X, пока не достигнем конечной глубины резьбы.

Нарезание резьбы на токарном станке: технология

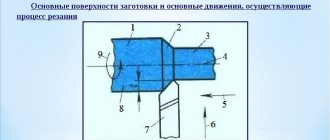

Формирование резьбы на металлических заготовках в виде тел вращения – одна из самых популярных, и в то же время сложных операций токарной обработки. Сложность заключается и в произведении базовых настроек оборудования, и в подготовке вспомогательного инструмента. Чтобы нарезание резьбы на токарном станке соответствовало техническому заданию, следует придерживаться технологии ее выполнения и не забывать о правилах безопасности.

Подготовка станка

Независимо от типа токарного станка и рабочего инструмента резьба будет осуществляться путем механической обработки.

Через настройки станка оператор определяет угол винтовой линии воздействия на поверхность заготовки, которая будет иметь перпендикулярное положение относительно оси вращения.

Здесь же надо отметить, что станки имеют разную мощность и, соответственно, частоту вращения шпинделя – чтобы инструмент нарезки мог качественно справиться со своей задачей, важно изначально правильно соотнести угол воздействия и скорость работы двигателя.

Важным параметром является и шаг между линиями нарезки – его также учитывают в настройках оборудования и делают соответствующие корректировки в плане положения инструмента относительно заготовки.

Так как нарезание резьбы на токарно-винторезном станке обычно производится в несколько подходов, первичные параметры желательно сохранять до полного завершения операции.

Даже если будет выдержан шаг по линии нанесения резьбы, останется риск нарушения позиций начала и окончания участков деформации, которые могут не совпасть между собой. Эти нюансы важно иметь в виду еще до начала работы.

Виды резьбы

Токари различают четную и нечетную резьбу. В первом случае речь идет о нарезках, которые в итоге формируют целое четное число линий нарезки по шагам. Соответственно, нечетная нарезка оставляет нечетную резьбу. С точки зрения выполнения операции четное нарезание резьбы на токарном станке будет иметь свои преимущества.

Например, оператор после каждого подхода может запускать в суппорте раздвижную гайку и быстро возвращать ее обратно с резцом вручную, не прекращая работу оборудования.

Далее при каждом новом проходе раздвижной гайки инструмент автоматически будет направляться в изначальную впадину, что обеспечивает определенную точность операции.

В свою очередь, нечетное нарезание требует после каждого прохода возвращения суппорта в исходное положение вместе с резцом, что не обходится без запуска обратного хода.

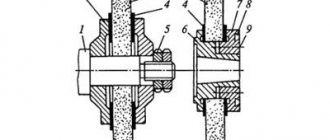

В отдельные категории можно вынести многозаходную и вихревую нарезки. Так, в первом случае нарезание многозаходной резьбы на токарном станке потребует точного углового разделения заготовки при переходах от одной канавки к другой. Здесь важен изначальный расчет шага и параметров линии нарезки. Что касается вихревой резьбы, то она требует дополнительной установки на каретке суппорта вращающейся резцовой головки. На ней может фиксироваться несколько отдельных резцов, каждый из которых охватит свой участок работы.

Дюймовая и метрическая нарезка

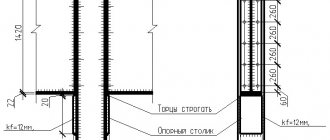

Дюймовые нарезки применяются для металлических труб. Обычно такую резьбу получают фитинги, которые в дальнейшем используются для сбора металлического или пластикового трубопровода. Нормативы создания такой нарезки определены ГОСТом 6357-81. Исходя из технического документа, можно сделать вывод, что главными параметрами дюймовой нарезки являются шаг и диаметр. Причем вторая характеристика оценивается как расстояние между крайними точками гребней резьбы.

Типовое нарезание дюймовой резьбы на токарном станке осуществляется резчиками и метчиками с модификациями технологии применительно к внутренней обработке. Метрическая нарезка выполняется с учетом тех же параметров, но к ним добавляется и форма профиля гребня резьбы. В случае с дюймовой нарезкой он чаще всего острый – в форме треугольника. Кроме того, как следует из названия, классическая трубная нарезка рассчитывается в дюймах, а метрическая – в миллиметрах.

Формирование резьбы резцами

Резец представляет собой инструмент, который непосредственно осуществляет нарезку. Он выполняется из твердосплавной стали и перед работой получает специальную заточку по форме, соответствующей требованиям задания. Его можно использовать для резьбы болтов, гаек, шпилек и других заготовок. Резчик устанавливается в патрон станка или многоразъемную головку. Рабочий процесс делится на несколько проходов – по завершении каждого из них инструмент отводится в сторону.

Коррекция параметров формирования резьбы в данном случае выполняется посредством регулировки суппорта, которая устанавливает требуемую глубину. При этом существуют и стандартизированные настройки. В частности, нарезание резьбы на токарном станке резцом с шагом до 0,2 см будет предполагать, что подача в поперечном движении винта суппорта составит в среднем 0,1 мм за один подход.

Допускается и одновременная работа с двумя резчиками. Но тут надо учитывать нюанс, который может повлиять на качество линии резьбы – выпускаемая впередиидущим резчиком стружка будет цепляться с отходами второго инструмента, что окажет хоть и незначительное, но все же воздействие на параметры формируемой кромки.

Применение плашек

Плашки целенаправленно используют для работы с теми же метизами в виде болтов и шпилек, но только при создании внешней резьбы. Зона, которая планируется к нарезке, предварительно обрабатывается и зачищается.

Коническая резьба

Коническая резьба

G00 X7.5 Z3.5; G32 Z-73.5 X62.5 F1.0; G00 X70.0; Z3.5; X7.4; G32 Z-73.5 X62.4 F1.0; G00 X70.0; Z3.5; X7.3; G32 Z-73.5 X62.3 F1.0;

Использование G32 для создания резьбы на конусе, аналогично нарезанию резьбы на цилиндре. Различия в том, что мы должны вычислить начальную и конечную позиции и задать размер.

G00 X7.5 Z3.5; Когда мы рассчитываем нашу начальную позицию, мы должны учитывать угол конуса. Здесь и пригодятся наши уроки тригонометрии.

G32 Z-73,5 X62,5 F1.0; Когда мы дойдем до блока G32, он будет точно таким же, но мы также дадим размер X для конечной позиции нашего потока. Я прошел за конечную точку на 3,5 мм и рассчитал положение X, чтобы сохранить правильный угол конуса, чтобы обеспечить выход при резке.

Нарезание резьбы на токарном станке: в том числе резцом (фото, видео)

Нарезание резьбы резцом на токарном станке — процесс не самый технологически сложный, но требующий повышенного внимания, определенных навыков и теоретических знаний. Именно о последнем мы вам расскажем, что позволит максимально приблизиться к желаемому качеству обработки заготовок путем нарезания резьбы резцами.

статьи

- 1 Резцы

- 2 Техника нарезки 2.1 Правила получения резьбы

Схема нарезания резьбы на токарном станке резцом

Для получения резьбы мастера пользуются разным резцом:

- Трубонарезные инструменты;

- Резьбонарезные головки;

- Метчики;

- Плашки.

За счет конструкции токарного станка, нарезание резьбы на токарном станке позволяет получить внутреннюю и наружную вариацию ее исполнения.

При этом приспособление, позволяющее обработать древесину путем нарезки резьбы, делится на три большие категории:

- Призматическая группа. Таким резцом можно обрабатывать внешние стороны заготовок. При этом приспособление призматической группы позволяет работать с заготовками крупных размеров. Инструмент удерживается в держателе станка специальным устройством, которое называется ласточкин хвост. Резьбонарезные элементы призматической группы подвержены множественной переточке, чем выгодно отличаются на фоне стержневых инструментов.

- Стержневая группа. Наиболее простое приспособление, позволяющее выполнять нарезку. Стержень может иметь любую форму сечения, у него имеется рабочая головка. В зависимости от формы головки определяется профиль. Стержневое приспособление — это фасонная категория деревообрабатывающих инструментов. Самое популярное из них имеет припаянные твердосплавные грани, обеспечивающие срезание излишков древесины. Они отличаются длительным сроком эксплуатации, реже остальных нуждаются в заточке.

- Круглая группа. Головки таких приспособлений позволяют нарезать резьбу внутреннего и наружного типа. С таким резцом можно выполнять широкий перечень операций, чем они выгодно отличаются от призматической группы. Важная особенность — подверженность многократной переточке инструмента без утраты изначальных характеристик.

Техника нарезки

Чертеж схемы нарезания резьбы на токарном станке резцом

- Оператор, управляя резцом, равномерно перемещает его вдоль заготовки;

- Сама рабочая головка проделывает винтовую линию своей вершиной;

- В зависимости от наклона линии к оси, которая является перпендикулярной движению рабочего инструмента, определяется угол увеличения винтовых линий;

- Этот угол зависит от особенностей подачи инструмента и скорости вращения заготовки на токарном станке;

- Когда приспособление для нарезки заглубляется в заготовку, она внутри покрывается винтовыми канавками;

- С помощью резьбы можно обеспечить высококачественный крепеж, уплотнить детали или перемещать элементы согласно требуемым направлениям с заданным шагом;

- Опираясь на конфигурацию болванки, крепление получает соответствующее название — коническое или цилиндрическое;

- Профиль, выступающий одновременно поперечником проекции на поверхности резьбы, выбирают на основе назначения;

- Самыми часто применяемыми профилями являются остроугольные, трапециевидные и прямоугольные;

- Профили нарезаются однозаходным или многозаходным методом;

- Многозаходные создаются из нескольких канавок, которые располагаются на одинаковом расстоянии относительно друг друга;

- Однозаходные создаются одной канавкой;

- Характеристики резьбы определяются шагом и ходом. Это расстояние, имеющееся между одинаковыми компонентами резьбового витка;

- Чтобы определить расстояние, нужно произвести шаг на количество заходов.

Правила получения резьбы

Резьбонарезные операции предусматривает, что мастер использует трубонарезные конические, трубонарезные цилиндрические, дюймовые, упорные виды резьбы.

Чтобы выполнение трубонарезной конструкции прошло грамотно и без ошибок, требуется опираться на определенные правила при работе с плашкой, головкой, метчиком и пр.

- Сначала выполняется настройка самого станка. Резьбонарезные, трубонарезные операции невозможно качественно выполнить при условии отсутствия соответствующего по характеристикам и возможностям оборудования. Настройка предусматривает адаптация устройства под конкретный тип резьбы, используемые резьбонарезные, трубонарезные головки, метчики, плашки. Настройка выполняется согласно инструкции к станку и рабочим инструментам. Не лишним будет подкрепить трубонарезные навыки видео уроками.

- Далее, опираясь на важные правила и рекомендации, выполняется работа по созданию резьбы с требуемыми параметрами.

- Чистота получаемой резьбы зависит от правильной постановки рабочего инструмента и его движения относительно заготовки. Для достижения нужного результата использует шаблон, устанавливаемый параллельно серединам токарного устройства на заготовке. Проекцию резака и шаблон накладывается один на другого и проверяют просвет. Режущий инструмент должен располагаться строго на центральной линии токарного станка.

- Для нарезки внутренней резьбы используют изогнутый рабочий инструмент. Если взять оправку, можно задействовать и прямой инструмент. Наружная нарезка осуществляется преимущественно гнутыми, но иногда и ровными резцами. Выбирают резцы на основе типа обрабатываемого материала и требования относительно характеристик резьбы.

- Расположение рабочих граней резцов зависит от профиля, который следует выполнить. Треугольные предусматривают изготовление нарезки при вершине 55 или 60 градусов для дюймовой и метрической резьбы соответственно.

- Выбор переднего угла резца делается на основе материала заготовки. Он может составлять от 0 до 25 градусов. При этом меньший угол выбирается для более твердых и хрупких материалов.

- Боковые углы инструмента сзади должны иметь такие параметры, чтобы при нарезке боковые элементы не касались поверхности резьбы. В большинстве случаев с левой и правой стороны они являются одинаковыми. Так, если угол резьбового подъема составляет более 5 градусов, боковые углы будут 6-8 градусов, либо 3-5 градуса при резьбовом угле менее 4 градусов.

- Внутренняя нарезка канавок выполняется после расточки или выполнения сверления отверстия. Во время обработки металл подвержен деформации, из-за чего поперечник отверстия следует выбирать немного больше внутреннего поперечника. Для хрупкого металла к значению добавляют 0,02, а для вязкого — до 0,4.

- Иногда трубонарезной станок требует завершить нарезку канавками. Внутренние поперечники делают на 0,3 миллиметра меньше по сравнению с аналогичным параметром резьбы.

- Применяя трубонарезной агрегат с целью получить на торце качественную нарезку, выполните уступ на 3 мм (не больше), не меняя при этом диаметр. Этот выступ обозначит финишный проход режущего инструмента. Когда работа завершается, уступ можно удалить.

- Черновая обработка с помощью режущей головки осуществляется на скорости не выше 30 м/мин. Чистовая обработка позволяет включать вращение головки с скоростью до 55 м/мин.

- Работа с чугуном предусматривает прохождение режущей резьбонарезной головки со скоростью до 25 м/мин. Для твердосплавных материалов этот показатель составляет до 150 м/мин.

- Если шаг резьбы составляет менее 2 мм, работа выполняется на повышенных скоростях, но понижается при шаге от 6 мм.

- Резьбу нарезают на токарном станке путем нескольких подходов. Завершая каждый подход, режущий инструмент возвращается в начальное положение.

Пример нарезания конической резьбы

Пример нарезания конической резьбы с G33

N10 G50 S800 T0100 N20 G97 S800 M03 N30 G00 X90.0 Z5.0 N40 X22.026 N50 G32 X49.562 Z-71.5 F3.0 N60 G00 X90.0 N70 Z5.0 N80 X21.052 N90 G32 X48.588 Z-71.5 N100 G00 X90.0 N110 Z5.0 N120 X150.0 Z150.0 N130 M30

Вот только два прохода конической резьбы в этом примере программирования с ЧПУ, но вы можете повторять проходы резьбы столько, сколько вам нужно.