При рассмотрении данного вопроса первое, что требует основного внимания — подготовка оборудования к выполнению работ, ведь поверхность, характеризующуюся высоким качеством обработки, можно получить лишь на исправно функционирующем станке. Из этого следует, что перед началом механообработки нужно проверить шпиндельные узел и устранить все недочеты, если таковые имеются.

Если предполагается точение детали, нуждающейся в поддержании задним центром, то заднюю бабку тоже следует проверить. Для ее проверки в шпиндель и пиноль вставляются центры, имеющие вершины, а затем задняя бабка постепенно перемещается к передней. Данный процесс совершается до тех пор, пока центры не соприкоснутся. Идеальный вариант — вершины центров совпадают. Если данное условие не соблюдается, то исправить ситуацию можно за счет смещения задней бабки по промежуточной плите. Определить положение центров гораздо проще, если под ними расположить чистый бумажный лист.

Фиксация заготовок при выполнении чистовых работ

При выполнении чистовых работ закреплять заготовку следует очень аккуратно, чтобы исключить малейшее ее смещение в процессе механообработки. Пренебрежительное отношение к этому условию может привести к забраковке изготовленной таким образом детали. Когда точение поверхности производится без смены позиции болванки, ее положение при неудовлетворительной фиксации может быть изменено, отчего оси обработанных поверхностей не совпадут, следовательно, готовое изделие не будет соответствовать предъявляемым к нему требованиям.

Если при фиксации болванки перестараться, к примеру, чрезмерно зажать кулачки патрона, используемого при подрезке кольца с тонкими стенками, по завершению работ можно обнаружить измененную форму детали. Предупредить подобные отклонения от нормы рекомендуется ослаблением кулачков перед чистовой механообработкой (актуально для случаев, когда предварительно производилось черновое точение).

Автоматизация оборудования для черновой обработки металла

Несмотря на то, что черновая обработка металла – это только подготовительный этап к основной доработке, она является сложным и трудоемким процессом. Именно по этой причине большинство оборудования, которое используется на серийных производствах, автоматизировано.

Специальные станки с ЧПУ выполняют даже самые сложные задачи с минимальным участием человека. Оператор следит за выполнением всех процессов и задает машинам программы, по которым они должны работать.

Кроме того, включение агрегатов в автоматическую линию сводит к минимуму или вообще исключает простаивание заготовок, после предварительной обработки они сразу же направляются по конвейеру на получистовую и чистовую доработку.

Также использование машин с программным обеспечением помогает сократить энергоемкость процессов, поскольку все современные установки снабжены энергосберегающими механизмами.

Ученые постоянно разрабатывают новые технологии, позволяющие выполнять даже самые сложные задачи с минимальными потерями сырья и в короткий срок.

Каким инструментом выполняется чистовое точение?

Именно режущий инструмент отвечает за шероховатость образуемых поверхностей. Чтобы полученная деталь характеризовалась высокой степенью чистоты поверхности, нужно правильно подобрать форму режущего инструмента. Обыкновенный проходной резец — отличный вариант, способный выполнить требования, которые касаются непосредственно шероховатости поверхности.

Точение нередко сопровождается вырыванием твердых вкраплений, содержащихся в материале заготовки. Это приводит к образованию углублений, которые недопустимы. Чтобы этого избежать, нужно воспользоваться пружинящей державкой. При этом твердые вкрапления не вырываются, а сглаживаются.

лекцияпрезентация к уроку на тему

Точение

Слайд 2

Точение применяется для обработки преимущественно поверхностей вращения, а также резьб и червяков с помощью резцов на токарных станках. обработка наружных поверхностей вращения называется обтачиванием , обработка внутренних поверхностей вращения — растачиванием , обработка канавок – прорезанием , обработка торцов — подрезанием, обработка резьб — нарезанием .

Слайд 3

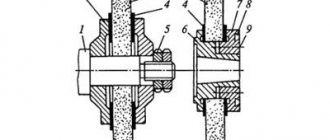

В зависимости от типа обрабатываемой поверхности используют различные типы универсальных или специальных резцов. Чаще всего главное вращательное движение сообщается заготовке, которая устанавливается в центрах, в самоцентрирующем патроне, в патроне и центре, в специальном или специализированном приспособлении, которое крепится к шпинделю станка, а движения подачи — резцу.

Слайд 4

Базирование За базы принимается центровые отверстия . При обработке полых валов принимают базирование на центровые пробки или конические фаски отверстия .

Слайд 5

Обтачивание Предварительное (60-70% общего припуска) Окончательное (большая V , малая S )

Слайд 6

Обтачивание на токарных многорезцовых станках Способы многорезцового обтачивания: С продольной подачей. С поперечной подачей. n S прод S поп

Слайд 7

Обтачивание на токарных многорезцовых станках Способы многорезцового обтачивания: С врезанием и последующей продольной подачей. n Количество резцов в наладке регламентируется жесткостью обрабатываемых заготовок и мощностью станка. Точность однопроходной обработки – 9-11 квалитет

Слайд 8

Точению присущи следующие недостатки: 1. Изгиб обтачиваемой заготовки под действием односторонней силы резания приводит к искажению формы обрабатываемой поверхности, а в некоторых случаях — к потере устойчивости процесса резания (автоколебаниям); .

Слайд 9

2. При точении стальных заготовок на высоких скоростях резания получается раскаленная сливная стружка, которая наматывается на инструмент, загромождает рабочее пространство и представляет серьезную угрозу для рабочего; .

Слайд 10

3. Режущая часть резца во время точения непрерывно находится в зоне воздействия больших сил и высокой температуры, что существенно снижает его стойкость и ограничивает скорость резания. .

Слайд 11

Решение недостатков: При точении длинных цилиндрических поверхностей первый недостаток компенсируется многорезцовым точением, когда радиальные силы резания уравновешиваются. .

Слайд 12

Второй недостаток точения компенсируется использованием различных способов стружколомания. Их можно разбить на две группы. В первом случае дробление стружки достигается за счет создания определенных условий стружкообразования. Во втором случае (кинематические способы) дробление стружки происходит за счет периодического прерывания процесса резания путем наложения на движение подачи колебательного движения, параллельного направляющей обрабатываемой поверхности. .

Слайд 13

Третий недостаток компенсируется применением ротационного способа, т. е. точения вращающимся резцом с круговой режущей кромкой. Активный участок режущего лезвия непрерывно обновляется и резко снижается скорость скольжения стружки и поверхности резания по поверхностям режущего клина инструмента. Ротационные резцы могут вращаться принудительно или от сил трения между инструментом и стружкой (самовращение). Однако таким способом можно обрабатывать только поверхности с плавно изменяющейся образующей. .

Слайд 14

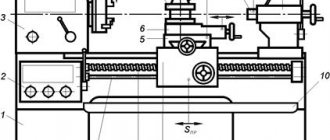

На токарно-винторезных станках выполняют подрезание торцов, центровку, обтачивание наружных цилиндрических поверхностей (в том числе и эксцентричных), обработку сквозных и глухих цилиндрических отверстий, точение конических и фасонных поверхностей, нарезание резьбы и другие работы. .

Слайд 15

При токарной обработке различают точение: а) черновое (или обдирочное) – с точностью обработки IТ13…IТ12 с шероховатостью поверхности до Rа = 6,3 мкм; б) получистовое – IТ12…IТ11 и шероховатостью до Rа = 1,6 мкм; в) чистовое – IТ10…IТ8 и шероховатостью до Rа = 0,4 мкм. .

Слайд 16

При черновом обтачивании, как и при любой черновой обработке, снимают до 70 % припуска. При этом назначаются максимально возможные глубина резания t и подача S. На черновых операциях повышения производительности обработки добиваются увеличением глубины резания (уменьшением числа рабочих ходов), а также подачи. На чистовых операциях подача ограничивается заданной шероховатостью поверхности, поэтому сокращение основного времени возможно за счет увеличения скорости резания. .

Слайд 17

Подрезание торцов (рис. г) Обычно перед обтачиванием наружных поверхностей заготовки подрезают один или оба ее торца. Торцы подрезают проходными упорными, отогнутыми или подрезными резцами с поперечной подачей к центру или от центра заготовки. Обрабатываемую деталь при этом обычно закрепляют в патроне или на планшайбе. .

Слайд 18

.

Слайд 19

При подрезании с подачей от периферии к центру торец заготовки получается вогнутым вследствие воздействия на резец составляющих сил резания Рх и Ру. При подрезании от центра к периферии поверхность торца получается менее шероховатой, а торец выпуклым. При повторном проходе торец заготовки получается плоским. При подрезании буртиков и уступов проходным упорным резцом работают как с продольной, так и с поперечной подачей. При подрезании правого торца заготовки используют срезанный центр. .

Слайд 20

Центровка применяется для получения центровых гнезд в длинных заготовках. Центровку необходимо выполнять весьма тщательно, так как центровочные гнезда являются базой при последующей обработке заготовок, а также используются при правке и проверке изготовленных деталей. Центровка производится при помощи сверла и конической зенковки или при помощи комбинированного центровочного сверла. .

Слайд 21

Обтачивание наружных цилиндрических поверхностей выполняют прямыми, отогнутыми или упорными проходными резцами с продольной подачей при закреплении заготовок в патроне, на планшайбе, в патроне и центре, в центрах, на оправке и специальных приспособлениях (рис.а). .

Слайд 22

.

Слайд 23

Короткие детали с L/D 10 обрабатываемые детали крепят в центрах (или в патроне, подпирая центром задней бабки) и кроме того поддерживают люнетом. .

Слайд 24

Детали типа втулок, зубчатых колес и др., имеющие обработанные отверстия, для получения концентричности наружных и внутренних поверхностей, а также для перпендикулярности торцовой поверхности к оси детали целесообразно обрабатывать на оправке. Точение на оправках применяется обычно при чистовой обработке. .

Слайд 25

Гладкие валы обрабатывают при установке заготовки на центрах. Вначале обтачивают один конец заготовки на длину, необходимую для установки и закрепления хомутика, а затем ее поворачивают на 180° и обтачивают остальную часть. .

Слайд 26

Ступенчатые валы обтачивают по двум схемам: деления припуска на части (рис.б) или деления длины заготовки на части (рис.в) В первом случае обрабатывают заготовки с меньшими глубинами резания, однако общий путь резца получается большим и резко возрастает основное (технологическое) машинное время (Tо). Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом То уменьшается, но требуется большая мощность привода станка. .

Слайд 27

.

Слайд 28

Нежесткие валы рекомендуется обрабатывать проходными упорными резцами с главным углом в плане = 90°. При обработке заготовок валов такими резцами радиальная составляющая силы резания Pу = 0, что снижает деформацию заготовок. .

Слайд 29

Обтачивание галтелей и скруглений Эту операцию выполняют проходными резцами с закруглением между режущими кромками по соответствующему радиусу с продольной подачей или специальными галтельными резцами с поперечной подачей .

Слайд 30

Протачивание канавок выполняется с поперечной подачей прорезными резцами, у которых длина главной режущей кромки равна ширине протачиваемой канавки. Широкие канавки протачивают теми же резцами сначала с поперечной, а затем с продольной подачей. .

Слайд 31

Сверление, зенкерование, зенкование и развертывание отверстий выполняют соответствующими инструментами, закрепленными в пиноли задней бабки. На показана схема сверления в заготовке цилиндрического отверстия. .

Слайд 32

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе станка, с продольной подачей. Гладкие сквозные отверстия растачивают проходными расточными резцами (рис. з); ступенчатые и глухие цилиндрические отверстия – упорными расточными резцами (рис. и). Обычно после растачивания глухого или ступенчатого отверстия на заданную длину выключают продольную подачу, включают поперечную подачу и подрезают внутренний торец (дно) отверстия. .

Слайд 33

.

Слайд 34

Отрезание обработанных деталей производят отрезными резцами с поперечной подачей. Резец имеет длинную узкую головку, для экономии металла – по ширине реза. Однако с уменьшением ширины режущей части снижается жесткость и прочность резца. Для заготовок диаметром 30–50 мм ширина режущей части резца составляет 3–5 мм. Для лучшего отвода стружки на передней поверхности резца затачивается лунка, а для уменьшения трения на боковых сторонах – вспомогательные углы в плане 1 в пределах 1–2°. .

Слайд 35

При отрезании детали резцом с прямым режущим лезвием (рис. к) разрушается образующаяся шейка, при этом приходится дополнительно подрезать торец готовой детали. При отрезании детали резцом с наклонным режущим лезвием (рис. л) торец получается чистым и дополнительно его подрезать не требуется. При обработке заготовок на полуавтоматах и автоматах обработанные детали отрезают от прутка отрезными резцами с наклонным режущим лезвием. .

Слайд 36

.

Слайд 37

Обтачивание фасонных поверхностей заготовок с длиной образующей до 40 мм выполняют токарными фасонными резцами. Их делят на стержневые, круглые, призматические и тангенциальные. Длинные фасонные поверхности обрабатывают проходными резцами с продольной подачей с помощью фасонного копира, устанавливаемого вместо копировальной конусной линейки. .

Слайд 38

.

Из чего изготавливаются резцы?

Для чистового точения характерно снятие стружки малого сечения и повышенные скорости резания, в ходе которых инструмент не должен терять собственной твердости. К тому же, лезвие резца должно обладать достаточной износостойкостью.

В соответствии с вышеперечисленными требованиями, чистовые резцы, которые применяются в работе с чугуном и сталью, изготавливаются из быстрорежущей стали, твердосплавных материалов, минералокерамики. Сегодня все чаще используются керметы, в составе которых, помимо окиси алюминия, присутствуют присадки вольфрама, молибдена, титана и прочих металлов.

Торцевое точение: оптимальный инструмент

Для обработки торцевой поверхности детали чаще всего используется подрезной резец. Данный вид режущего инструмента предназначен специально для механообработки открытых поверхностей, таких как торец. Он совершенно не подходит для подрезания торцевых поверхностей валов, поддерживаемых задним центром. Это обусловлено спецификой конструктивного исполнения всех элементов, участвующих в данном процессе. Вершина резца не успеет достичь даже середины обрабатываемой поверхности, поскольку режущая кромка инструмента упрется в центр гораздо быстрее.

При обработке торца изделия проходной прямой резец устанавливается в резцедержателе параллельно оси центров оборудования.

Среди подрезных резцов различают правые и левые типы конструкций. Уступы, обращенные к передней бабке, обрабатываются левыми резцами, а правые применяются для точения уступов, которые обращены к задней бабке.

Перейти к списку статей >>

Принципы токарной обработки

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Слитая

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Элементная

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка надлома

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Ступенчатая

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке