Процесс шлифовки считается очень сложным процессом обработки поверхностей, имеющим свои специфические особенности, которыми он отличается от всех остальных процессов обработки металлов резанием инструментом из металлических сплавов, цельных твердосплавных и со сменными пластинами, которые имеют правильную геометрию.

Сложность процесса шлифовки и непостоянство режущего инструмента — шлифовального круга, в частности, создают большие сложности при практическом и теоретическом изучении данного финишного процесса обработки материалов.

Шлифование металла

Что такое шлифование металла? Под этой технологией подразумевается его обработка с применением абразивного материала. Данный процесс проводится с использованием особой техники и призван изменить текстуру поверхности, а также другие ее характеристики. Шлифование применяют к внешней и внутренней части металла (плоской или в форме цилиндра).

Характеристики металлической обработки:

- шлифование – это заключительный этап обработки металла, который проводится для создания шероховатостей;

- технология не подходит для кардинального изменения габаритов изделия;

- получить необходимую степень шероховатости с использованием современного оборудования можно после обработки заготовки под воздействием высокой температуры.

В процессе шлифования металла учитывается ряд особенностей:

- глубина резания;

- возможность поперечной подачи;

- скорость перемещения изделия;

- скорость круга (зависит от характеристик оборудования и внешнего диаметра).

Шлифование

Общие сведения о шлифовании

Шлифование – один из видов обработки металлов резанием. На рис. 10.1 показаны типовые детали, обрабатываемые на шлифовальных станках. Среди них простые цилиндрические валики и сложные коленчатые валы двигателей, шлицевый валик и направляющие станины, кольца и длинные трубы, червяки и зубчатые колеса, детали, образованные плоскими поверхностями, и детали, поверхности которых имеют сложную пространственную форму. Наиболее часто при шлифовании обрабатывают наружные и внутренние цилиндрические поверхности.

Рис. 10.1. Типовые детали, обрабатываемые на шлифовальных станках

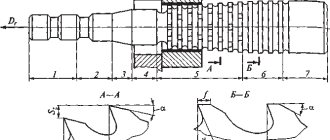

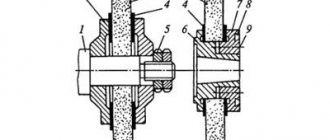

При шлифовании припуск на обработку снимается абразивными инструментами – шлифовальными кругами. Шлифовальный круг 1 (рис. 10.2) представляет собой пористое тело, состоящее из большого количества абразивных зерен 7, соединенных между собой особым веществом 5, которое называется связкой. Твердые материалы, из которых образованы зерна шлифовального круга, называются абразивными материалами. Процесс шлифования состоит в том, что шлифовальный круг 1 при вращении снимает при перемещении детали 8 тонкий слой металла (стружку) вершинами своих абразивных зерен, расположенных на режущей поверхности.

Рис. 10.2. Схема взаимодействия шлифовального круга с деталью:

1 – шлифовальный круг; 2 – направление вращения круга; 3 – режущая поверхность (периферия круга); 4 – направление подачи детали; 5 – связка; 6 – пора; 7 – зерно; 8 – шлифуемая деталь

Число абразивных зерен, расположенных на периферии шлифовального круга, очень велико; оно измеряется на кругах средних размеров десятками и сотнями тысяч штук. Поэтому при шлифовании стружка снимается огромным числом беспорядочно расположенных режущих зерен, к тому же неправильной формы, что приводит к очень сильному размельчению стружки и вызывает большой расход энергии.

Элементами режима резания при круглом наружном шлифовании являются окружная скорость шлифовального круга, глубина резания (поперечная подача), продольная подача и скорость вращения детали.

Окружная скорость шлифовального круга. На практике применяют скорости круга от 20 до 60 м/с. Окружную скорость круга (м/с) можно определить по формуле:

где D – диаметр круга в мм;

n – число оборотов круга в минуту (об/мин).

Окружная скорость детали обычно измеряется в метрах в минуту (м/ мин), так как она значительно меньше (обычно в 60–100 раз) окружной скорости круга. Скорость детали может быть подсчитана по формуле:

где d – диаметр детали в мм;

nд – число оборотов детали в минуту.

Скорость вращения детали иногда называют круговой подачей.

Глубина шлифования. Величина поперечного перемещения шлифовального круга в направлении, перпендикулярном к обработанной поверхности, за время одного продольного хода называется глубиной резания, или поперечной подачей. Глубина резания представляет собой толщину слоя металла, снимаемого за 1 проход. При круглом чистовом шлифовании она колеблется в пределах от 0,005 до 0,015 мм, при черновом шлифовании – в пределах 0,010–0,025 мм. Иногда глубина шлифования может быть и больше.

Продольная подача. Продольной подачей при круглом шлифовании называется путь, пройденный деталью (или кругом) в направлении, параллельном оси вращения круга, за 1 мин или за время 1 оборота шлифуемой детали. Поэтому продольную подачу можно измерять в следующих единицах: в долях высоты (ширины) круга за 1 оборот детали; в миллиметрах за 1 оборот детали (мм/об); в миллиметрах за 1 мин (мм/мин). Величина продольной подачи при круглом шлифовании зависит от вида шлифования: при черновом шлифовании деталей, изготовленных из любых материалов, диаметром меньше 20 мм подача принимается от 0,3 до 0,5Н (где Н – высота шлифовального круга); при черновом шлифовании деталей большего диаметра из закаленной стали – до 0,7Н; для деталей из незакаленной стали – до 0,75Н и для деталей из чугуна – до 0,85Н. При чистовом шлифовании подача составляет (0,2–0,3) Н независимо от материала и диаметра детали.

Охлаждение при шлифовании. Для отвода из зоны резания выделяющегося тепла, уменьшения трения и удаления отходов шлифования применяют обильное охлаждение различными охлаждающими жидкостями.

Чугун и медные сплавы можно шлифовать и без охлаждения, при этом станки должны быть оборудованы пылесосами, удаляющими абразивную пыль. Охлаждающая жидкость, смывая абразивно-металлическую пыль, способствует улучшению качества шлифуемой поверхности.

В машиностроении наиболее часто применяются следующие виды шлифования: круглое наружное, круглое внутреннее, плоское и бесцентровое.

Круглое наружное шлифование

При круглом наружном шлифовании деталь устанавливают в центрах или закрепляют в патроне. Различают шлифование с продольной подачей, шлифование глубинное и шлифование врезное.

Для осуществления процесса шлифования необходимо, чтобы деталь и абразивный инструмент имели соответствующие относительные движения.

При круглом наружном шлифовании с продольной подачей необходимы следующие движения (рис. 10.3а): вращение шлифовального круга – главное движение резания; вращение детали вокруг своей оси – круговая подача детали; прямолинейное возвратно-поступательное движение детали (или шлифовального круга) вдоль своей оси – продольная подача; поперечное перемещение шлифовального круга на деталь (или детали на круг) – поперечная подача, или подача на глубину шлифования. При шлифовании с продольной подачей поперечная подача осуществляется периодически, в конце каждого двойного или одинарного хода стола. При глубинном шлифовании припуск снимается за 1 проход, а продольная подача выбирается очень небольшой. При круглом наружном шлифовании врезанием (рис. 10.3б) высота применяемого шлифовального круга берется равной длине детали или несколько больше ее. Поэтому здесь отпадает необходимость в продольной подаче. Поперечная подача в отличие от первого способа производится непрерывно в течение всего процесса шлифования. Таким образом, для выполнения наружного шлифования врезанием необходимы следующие движения: вращение шлифовального круга, вращение детали вокруг своей оси(или ее круговая подача) и непрерывная поперечная подача шлифовального круга.

Рис. 10.3. Схемы основных видов шлифования:

а – круглое наружное с продольной подачей; б – круглое наружное врезанием; в – круглое внутреннее с продольной подачей; г – наружное бесцентровое; д – внутреннее бесцентровое; е – плоское периферией круга; ж – плоское торцом круга

Круглое внутреннее шлифование

К этому виду шлифования относятся шлифование с продольной подачей и шлифование врезанием.

Для круглого внутреннего шлифования с продольной подачей (рис. 10.3в) необходимы те же движения, что и при круглом наружном шлифовании с продольной подачей: вращение шлифовального круга, круговая подача детали, продольная подача детали или круга, поперечная подача круга.

Бесцентровое шлифование

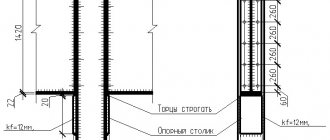

При бесцентровом шлифовании процесс резания осуществляется шлифующим кругом так же, как и на обычных центровых шлифовальных станках. Особенность этого процесса определяется спецификой закрепления и подачи детали. При бесцентровом наружном шлифовании (рис. 10.3 г) шлифуемая деталь помещается на опорном ноже между кругами – рабочим (слева) и подающим или ведущим (справа). Для осуществления процесса бесцентрового шлифования необходимы следующие движения: вращение шлифовального и подающего кругов, круговая и продольная подача детали. Вращение подающего круга сообщает шлифуемой детали вращение и продольную подачу. Для получения продольной подачи детали ось ведущего круга устанавливают под небольшим углом α к оси рабочего круга.

Круглое внутреннее бесцентровое шлифование (рис. 10.3д) подобно наружному и осуществляется без закрепления шлифуемой детали. В процессе шлифования деталь поддерживается 3 опорными роликами.

Страницы:

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Основные виды шлифования

Шлифование металла производится различными методами. Технологии различаются между собой способом вращения (круга или заготовки), скоростью движения, а также стороной, которой работает шлифовщик (торцом, плоскостью) и другими факторами. Основные виды шлифования:

- круглое;

- шлифование внутренних поверхностей;

- зубошлифование;

- бесцентровое;

- плоское.

Методы шлифования также подразделяются по типу материала, используемого при обработке. Для перевода процесса в автоматический режим применяют специальные станки или встроенный блок ЧПУ, который снижает трудовые затраты и обеспечивает высокое качество изделий.

Круглое наружное шлифование

Круглое шлифование – это наиболее популярный метод. Оно бывает не только наружное, но и внутреннее. Круглый метод осуществляется за счет синхронного вращения круга и металлической детали. Наружное шлифование обеспечивает режущий эффект, а внутреннее – равномерную работу.

Среди особенностей круглого шлифования выделяют:

- абразивный круг является расходным материалом, он вращается вокруг собственной оси;

- металлическая деталь вращается синхронно с кругом (это повышает эффективность процесса);

- осуществляется как продольная, так и поперечная подача (за счет них изменяется глубина врезания и обеспечивается обработка по всей длине).

Данная технология подходит для обработки изделий цилиндрической формы, так как при соприкосновении круга с изделием в форме цилиндра, обеспечивается обработка всей поверхности.

Внутреннее шлифование

Внутреннее шлифование похоже на круглое, но отличается тем, что абразивный круг располагается внутри металлической заготовки. Отличительные особенности технологии:

- может осуществляться продольная и поперечная подача;

- основное вращение обеспечивает абразивный круг.

Для повышения эффективности проводимого метода используют охлаждающую жидкость. Ее подают в зону резания.

Зубошлифование

Зубошлифование – это процесс, который осуществляется при помощи зубчатых колес. Отсюда и такое название. Сложность метода заключается в том, что приходится использовать технологическое оснащение для шлифовки. Отличительные особенности зубошлифования:

- для работы используются специальные станки;

- круг подстраивается под размер эвольвенты зуба;

- зубчатый венец подвергается обработке.

Поверхность зуба подвергается закалке, ввиду чего процесс механической обработки заготовки может усложниться.

Бесцентровое шлифование

Бесцентровое шлифование отличается тем, что металлическая деталь не закреплена. Заготовка размещается между двумя шлифовальными кругами, которые вращаются. В центре расположен нож из нержавеющей стали, который исключает вероятность смещения изделия или того, что его немного заклинит.

Так как метод предполагает использование сразу двух шлифовальных кругов, процесс происходит значительно быстрее. Бесцентровое шлифование осуществляется при помощи специальных станков.

Данная технология возможна только в производственных цехах, а не в домашних условиях.

Подробное описание процесса шлифовки

Круглая шлифовка включает в себя несколько пошаговых этапов.

Основные способы шлифовки

Шлифовка с продольными ходами

Обрабатываемая болванка после надежного крепления путем вращения перемещается вдоль собственной оси с конкретной скоростью V (миллиметров в минуту). В конце двойного либо всех рабочих ходов, обрабатываемый круг передвигается в ту сторону, которая располагается под прямым углом к оси заготовки на предварительно заданную шлифовальную глубину. Чаще всего данная методика используется для обработки различных болванок, которые имеют цилиндрическую форму поверхности. Глубина подбирается в рамках значений, которые не превышают пять сотых миллиметра на ход. Чистовая обработка совершается при более малых значениях.

Глубинная

Шлифование кругом, который подается продольным образом. Способ актуален для жестких материалов со съемом припуска до четырех десятых мм в рамках только одного прохода. Главную работу выполняет конический элемент круга, а цилиндрический элемент производит зачистку. В целом такой способ может быть рассмотрен с точки зрения обдирочной шлифовки. Глубины составляют более пяти мм, скорости продольных подач разнятся от ста до трехсот (мм в минуту) за единичный ход. Под обдирочным способом понимается снятие с плоскости болванки непригодного слоя, который имеет ряд дефектов после процесса литься, проката и так далее.

Врезная

Используется при обдирочном, а также чистовом методе. Последний метод в отличие от первого необходим для придания нужных геометрических форм, а также уровня шероховатости самой плоскости болванки. Шлифовка производится единственным кругом большой ширины, его высота на один…полтора мм превосходит длину участка шлифовки. Болванка находится без движений. Подача круга производится периодичным либо непрерывным образом. Для достижения малого отклонения формы и шероховатости кругу задается колебательное перемещение (до трех мм) в двух направлениях (л/п)

Преимущества:

- Непрерывная подача круга.

- Работа с фасонными материалами при помощи профилированного круга.

- Установка на шпиндель одновременно до трех кругов, тем самым обрабатываются несколько участков сразу.

Минусы:

- Выделение чрезмерного количества тепла.

- Требуется более частое охлаждение при колоссальной производительности.

- Частое выправление круга, так как быстро теряется заданная геометрическая форма.

Комбинированный способ

Комбинация обработки с продольными ходами и врезки. Применим данный способ для длинных заготовочных материалов. На начальном этапе шлифуется одна часть при поперечной подаче, затем соседний участок. При этом края двух и последующих участков перекрываются друг другом на пять…десять мм, тем самым получается ступенчатая геометрия. По этой причине удаляется только часть припуска, а остальная (две…восемь сотых мм) устраняется двумя либо тремя продольными перемещениями, которые имеют более высокую скорость.

Шлифование плоских поверхностей

Плоское шлифование – это одна из самых простых технологий, так как она осуществляется только за счет движения абразивных насадок, без вращения других элементов. Данный способ используется для изготовления прессов и других плоских изделий. Проводимая технология имеет свои особенности:

- металлическая заготовка размещается на специальном столе и надежно крепится на нем механически или при помощи магнита;

- заготовка крепится на электромагнитном столе либо при помощи станочных приспособлений;

- основное движение берут на себя абразивные насадки.

За счет данной технологии можно провести шлифование самых сложных форм. В процессе работы для повышения эффективности можно залить охлаждающую жидкость в место контакта инструмента и металлического изделия.

Шлифование на круглошлифовальных станках

При обработке деталей на кругло- и торцекруглошлифовальных станках заготовки устанавливают в центрах, цанге, патроне или специальном приспособлении.

Заготовке сообщается вращение с окружной скоростью 10…50 м/мин, а окружная скорость шлифовального круга(скорость резания) около 30 м/с. При использовании более прочных кругов скорость резания устанавливается до 60 м/сек (скоростное шлифование).

Режимы обработки (продольная подача, глубина резания) выбираются в зависимости от

способа шлифования,

обрабатываемого материала,

состояния обрабатываемой поверхности (закаленная, незакаленная),

жесткости детали

и других факторов.

Различают два способа круглого шлифования:

с продольной подачей (на проход)

и с поперечной подачей (врезное).

Схемы обработки – рис. 35.

Шлифование с продольной подачей (рис. 35а) применяют при обработке цилиндрических заготовок значительной длины. При шлифовании с продольной подачей обрабатываемая деталь совершает продольные движения попеременно в обе стороны

.

Продольная подача назначается в зависимости от вида шлифования, а именно: при предварительном шлифовании 0,5…0,8, а при чистовом (окончательном) 0,2…0,5 высоты круга на оборот детали, т. е.

Sпр = Sд * В кр, мм/об.дет., где

Sд — продольная подача стола (заготовки) в долях высоты круга на один оборот детали;

— Вкр — высота шлифовального круга, мм.

Поперечная подача шлифовального круга осуществляется по окончании каждого хода или двойного хода стола и составляет 0,005…0,02 мм (глубина резания).

В конце обработки последние продольные проходы выполняют без поперечной подачи (процесс выхаживания).

Основное время при шлифовании с продольной подачей определяется по формуле:

где:

— длина хода стола, мм;

— припуск на сторону, мм;

— частота вращения детали, об/мин;

— продольная подача в мм на один оборот детали;

— поперечная подача круга на один проход (двойной ход стола), равна глубине резания, мм;

— коэффициент, учитывающий точность шлифования( например: для точности размера δ=0,1…0,15, k=1,1; для точности размера δ=0,02…0,03, k=1,7);

Длина хода стола определяется по формуле:

— при шлифовании на проход

— при шлифовании в упор

, где

— длина шлифуемой поверхности, мм.

При шлифовании с поперечной подачей (рис. 35б) обрабатывается сразу вся поверхность детали. Высота круга в этом случае должна быть несколько больше длины обрабатываемой поверхности детали.

Шлифовальный круг имеет только поперечную подачу по направлению к детали. Преимуществом данного метода обработки является большая производительность и простота наладки, однако этот метод уступает продольному шлифованию по достигаемому качеству поверхности. Врезное шлифование широко применяют в массовом и крупносерийном производствах.

Радиальная (поперечная) подача при окончательном шлифовании S = 0,001…0,005 мм/об.

Основное время при шлифовании методом врезания

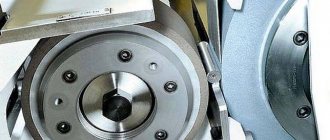

В настоящее время, с целью повышения производительности процесса шлифования, стали широко применяться круглошлифовальные станки с двумя, тремя и более шлифовальными кругами (рис.58).

При необходимости шлифования уступа и прилегающей узкой шейки ступенчатого вала применяют станки с поворотной шлифовальной бабкой. Угол поворота зависит от снимаемого припуска с торца и диаметра шейки вала и размера торца и может устанавливаться от 8 до 45 градусов, чаще – 25 градусов. Такие станки называются торцекруглошлифовальными (рис.36).

Одновременное шлифование нескольких поверхностей методом врезания может быть осуществлено фасонным кругом (рис. 37).

Рис. 37. Схема шлифования поверхностей фасонным кругом

Разновидностью шлифования валов с продольной подачей является глубинное шлифование, которое характеризуется большой глубиной резания (0,1…0,3 мм) и малой скоростью резания.

При данном способе шлифования погрешности формы исходной заготовки и колебания припуска в меньшей мере сказываются на точности обработки по сравнению с обычным шлифованием.

Поэтому глубинное шлифование применяют для обработки заготовок без предварительной лезвийной обработки и, как правило, снимают припуск за один рабочий ход. Производительность труда повышается в 1,2–1,3 раза по сравнению с продольным шлифованием.

Контроль размеров при обработке на шлифовальных станках производится как с остановкой станка, так и в процессе работы. В последнем случае широкое применение получили механические, электроконтактные, электро-индуктивные, пневматические, электропневматические, фотоэлектрические и другие устройства. Наибольший эффект имеет применение активного контроля, когда датчики дают команду на отключение станка при достижении определенного размера.

При обработке деталей на кругло- и торцекруглошлифовальных станках заготовки устанавливают в центрах, цанге, патроне или специальном приспособлении.

Заготовке сообщается вращение с окружной скоростью 10…50 м/мин, а окружная скорость шлифовального круга(скорость резания) около 30 м/с. При использовании более прочных кругов скорость резания устанавливается до 60 м/сек (скоростное шлифование).

Режимы обработки (продольная подача, глубина резания) выбираются в зависимости от

способа шлифования,

обрабатываемого материала,

состояния обрабатываемой поверхности (закаленная, незакаленная),

жесткости детали

и других факторов.

Различают два способа круглого шлифования:

с продольной подачей (на проход)

и с поперечной подачей (врезное).

Схемы обработки – рис. 35.

Шлифование с продольной подачей (рис. 35а) применяют при обработке цилиндрических заготовок значительной длины. При шлифовании с продольной подачей обрабатываемая деталь совершает продольные движения попеременно в обе стороны

.

Продольная подача назначается в зависимости от вида шлифования, а именно: при предварительном шлифовании 0,5…0,8, а при чистовом (окончательном) 0,2…0,5 высоты круга на оборот детали, т. е.

Sпр = Sд * В кр, мм/об.дет., где

Sд — продольная подача стола (заготовки) в долях высоты круга на один оборот детали;

— Вкр — высота шлифовального круга, мм.

Поперечная подача шлифовального круга осуществляется по окончании каждого хода или двойного хода стола и составляет 0,005…0,02 мм (глубина резания).

В конце обработки последние продольные проходы выполняют без поперечной подачи (процесс выхаживания).

Основное время при шлифовании с продольной подачей определяется по формуле:

где:

— длина хода стола, мм;

— припуск на сторону, мм;

— частота вращения детали, об/мин;

— продольная подача в мм на один оборот детали;

— поперечная подача круга на один проход (двойной ход стола), равна глубине резания, мм;

— коэффициент, учитывающий точность шлифования( например: для точности размера δ=0,1…0,15, k=1,1; для точности размера δ=0,02…0,03, k=1,7);

Длина хода стола определяется по формуле:

— при шлифовании на проход

— при шлифовании в упор

, где

— длина шлифуемой поверхности, мм.

При шлифовании с поперечной подачей (рис. 35б) обрабатывается сразу вся поверхность детали. Высота круга в этом случае должна быть несколько больше длины обрабатываемой поверхности детали.

Шлифовальный круг имеет только поперечную подачу по направлению к детали. Преимуществом данного метода обработки является большая производительность и простота наладки, однако этот метод уступает продольному шлифованию по достигаемому качеству поверхности. Врезное шлифование широко применяют в массовом и крупносерийном производствах.

Радиальная (поперечная) подача при окончательном шлифовании S = 0,001…0,005 мм/об.

Основное время при шлифовании методом врезания

В настоящее время, с целью повышения производительности процесса шлифования, стали широко применяться круглошлифовальные станки с двумя, тремя и более шлифовальными кругами (рис.58).

При необходимости шлифования уступа и прилегающей узкой шейки ступенчатого вала применяют станки с поворотной шлифовальной бабкой. Угол поворота зависит от снимаемого припуска с торца и диаметра шейки вала и размера торца и может устанавливаться от 8 до 45 градусов, чаще – 25 градусов. Такие станки называются торцекруглошлифовальными (рис.36).

Одновременное шлифование нескольких поверхностей методом врезания может быть осуществлено фасонным кругом (рис. 37).

Рис. 37. Схема шлифования поверхностей фасонным кругом

Разновидностью шлифования валов с продольной подачей является глубинное шлифование, которое характеризуется большой глубиной резания (0,1…0,3 мм) и малой скоростью резания.

При данном способе шлифования погрешности формы исходной заготовки и колебания припуска в меньшей мере сказываются на точности обработки по сравнению с обычным шлифованием.

Поэтому глубинное шлифование применяют для обработки заготовок без предварительной лезвийной обработки и, как правило, снимают припуск за один рабочий ход. Производительность труда повышается в 1,2–1,3 раза по сравнению с продольным шлифованием.

Контроль размеров при обработке на шлифовальных станках производится как с остановкой станка, так и в процессе работы. В последнем случае широкое применение получили механические, электроконтактные, электро-индуктивные, пневматические, электропневматические, фотоэлектрические и другие устройства. Наибольший эффект имеет применение активного контроля, когда датчики дают команду на отключение станка при достижении определенного размера.

Другие методы шлифования металла

Существуют также и другие, менее распространенные методы обработки металла:

- Обдирочное – стирание верхнего слоя, если он был поврежден в ходе эксплуатации. После него необходимо использовать еще один метод шлифования.

- Профильное – наиболее трудная технология, которая подразумевает работу с кривой или ломаной линией. Это общее название для зубошлифования, резьбошлифования и шлицешлифования.

- Финишное – шлифование, которое используют для достижения блеска и эффекта полировки. Данная технология удаляет царапины и разводы с поверхности изделия.

Обработка деталей перед шлифовкой

Шлифование металла – это заключительный этап обработки, и он требует предварительной подготовки. Перед процессом необходимо обработать металлические детали в несколько этапов:

- Черновое точение заготовки. На первом этапе заготовке придают необходимую форму и размеры с учетом припуска.

- Чистовое точение металла. Заготовку обрабатывают до необходимых размеров.

- Фрезерование. Данная технология подразумевает снятие заготовки механическим способом. Фрезерование чаще всего осуществляется с деталями корпуса и шестернями.

- Обработка металла под воздействием высокой температуры. Закалка заготовки производится для того, чтобы значительно повысить твердость и прочность поверхности. Благодаря отжигу и отпуску снижается хрупкость изделия. В некоторых случаях в процессе термической обработки в поверхностный слой наносят определенные химические вещества.

Череповецкий завод металлоконструкций работает для вас более 55 лет. Мы проектируем изделия, затем изготавливаем их в собственных цехах и доставляем по всей России. Для заказа звоните по телефону 8 или закажите звонок на сайте.