Наращивание металла в домашних условиях — Станки, сварка, металлообработка

ОГЛАВЛЕНИЕ

Нанесение электролитических (гальванических) покрытий основано на электролизе металлов.

При прохождении электрического тока через электролит (раствор солей, кислот и щелочей) в нем образуются положительно заряженные ионы электролита (катионы) и отрицательно заряженные (анионы).

Катионы металлов и водорода движутся к катоду и образуют на нем металлический осадок (отложение) или выделяются в виде газа. Металлический осадок называется электролитическим (гальваническим) покрытием. Анионы движутся к аноду и растворяют его, если анод растворим.

Количество осажденного вещества на катоде, согласно закону Фарадея, можно определить по формуле:

G=cIt, где G — теоретически возможное количество осажденного металла, г; с — электрохимический эквивалент, г/А*ч; I — сила тока, A; t — продолжительность электролиза, ч.

В связи с тем, что на катоде, кроме металла, выделяется водород и протекают другие процессы, количество фактически осажденного металла меньше теоретически возможного. Отношение количества фактически осажденного металла к теоретически возможному называют выходом металла по току или к.п.д. процесса (ванны).

Толщину осажденного слоя металла определяют по формуле:

b = с*Dk*tn/100y где Dk — плотность тока, А/дм2; n — выход металла по току; у — плотность осажденного металла, г/см3.

Рис. Схема электролитического осаждения металла: 1 — ванна; 2 — анодная штанга; 3 — подвеска для анодных пластин; 4 — катодная штанга; 5 — подвеска для детали; 6 — анод; 7 — деталь (катод).

При заданной толщине слоя металла по формуле можно определить продолжительность процесса.

Восстановление деталей электролитическими покрытиями имеет ряд преимуществ перед наплавкой: простота оборудования; в металле детали не происходят структурные изменения; возможность одновременно восстанавливать несколько деталей. Процесс позволяет восстанавливать детали с малыми износами и получать износостойкие покрытия. Недостаток процесса — большая трудоемкость, что ограничивает его применение при восстановлении деталей с большими износами.

Наиболее широко применяют хромирование и железнение, реже — никелирование, меднение и цинкование.

Хромирование

Электролитические покрытия хромом обладают высокой твердостью и износостойкостью. Поэтому хромированием восстанавливают износостойкие поверхности с небольшими износами (плунжерные пары, золотники распределителей, поршневые пальцы и др.).

Аноды изготовляют из свинца или сплава свинца и сурьмы. Отношение площади анодов к площади катодов принимают от 1:1 до 2:1. В процессе хромирования аноды не растворяются. Хромируемую деталь подвешивают к катоду.

В качестве электролита используют раствор хромового ангидрида в воде с добавлением серной кислоты. Наибольший выход по току при соотношении хромового ангидрида и серной кислоты 100:1. Концентрация хромового ангидрида в электролитах — от 150 до 350 г/л.

Плотность тока — от 15 до 80 А/дм2, напряжение — 12-15 В, температура электролита — 40—65°С.

Хромирование выполняют в ваннах, облицованных свинцом, винипластом или другим кислотостойким материалом. Стенки ванны делают двойными. Пространство между ними заполняют водой или маслом, которые являются теплоносителем для подо-грева электролита в ванне.

Конструкция ванны должна предусматривать вытяжку для удаления продуктов испарения и газов, выделяющихся при электролизе. В качестве источников питания постоянного тока применяются выпрямители ВАКГ-12/6-300, ВАКГ-12/600М с напряжением 12 В, низковольтные генераторы АНД 500/250 и др.

Для интенсификации процесса электролиза применяют реверсивный постоянный ток (полярность меняется по определенной программе).

Качество гальванического покрытия во многом зависит от подготовки поверхности и режима процесса.

Подготовка деталей «гальваническому покрытию включает: очистку деталей; механическую обработку дяя придания правильной формы поверхностям; предварительное обезжиривание растворителями; изоляцию мест, не подлежащих покрытию, перхлорвиниловой лентой, эмалью ПХВ-715 и др.

После этого деталь монтируют на подвески и проводят обезжиривание мест восстановления. Обезжиривание может проводиться химическим, электрохимическим и ультразвуковым способами.

Химическое обезжиривание проводят путем погружения деталей в горячий (60 «С) щелочной раствор и выдержки в нем от 5 до 60 мин.

Электрохимическое обезжиривание заключается в погружении деталей в щелочной раствор, через который пропускают ток. Детали служат катодом, а пластины из малоуглеродистой стали — анодом. Обезжиривание проводят при плотности тока 5-15 А/дм2, температуре электролита 60-70 «С в течение 2-3 мин на катоде и 1-2 мин на аноде. После обезжиривания промывают в воде.

Чтобы получить прочное сцепление покрытий с основным металлом, необходимо провести активацию наращиваемых поверхностей (удалить пленку оксидов). Растворение оксидов проводят химическим или электрохимическим травлением. Черные металлы травят в водном растворе серной или соляной кислот. Электрохимическое травление поверхностей проводят в ванне при пропускании тока через деталь и раствор.

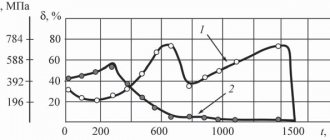

Для получения качественных хромовых покрытий необходимо соблюдать соотношение между плотностью тока и температурой электролита.

Изменяя температуру электролита и плотность тока (без изменения состава электролита), можно получить три вида осадков хрома: блестящий (твердость — до НВ 900, высокая износостойкость и хрупкость), молочный (твердость — НВ 500-600, достаточная износостойкость и пластичность), матовый (наиболее твердый и хрупкий).

Повышенная хрупкость матового осадка снижает его износостойкость, поэтому этот вид осадка при восстановлении деталей не используется. Блестящие осадки используют в декоративных целях.

Среднее значение выхода по току при хромировании составляет 13-15%, а скорость осаждения хрома — 0,03-0,06 мм/ч.

По причине плохой смачиваемости поверхности хромового покрытия снижается износостойкость деталей.

Поэтому при восстановлении деталей, работающих в условиях повышенного удельного давления, высокой температуры и недостатка смазки (поршневые кольца, гильзы цилиндров и др.

), применяют пористое хромирование. Пористость поверхности получают механическим, химическим или электрохимическим способами.

При химическом способе пористость на покрытии получают травлением в соляной или серной кислоте.

При механическом способе на поверхности детали до хромирования наносят углубления резцом, накаткой или пескоструйной обработкой. В процессе хромирования подготовленный рельеф поверхности сохраняется.

При электрохимическом способе детали подвергают анодной обработке в течение 8-12 мин в электролите того же состава, как и при хромировании.

Железнение

Железнением восстанавливают стальные и чугунные детали (посадочные места под подшипники, отверстия в головках шатуна и др.) с износом, достигающим 1 мм и более. При восстановлении деталей железнение применяют более широко, чем хромирование.

В отличие от хромирования при железнении применяют растворимые аноды из малоуглеродистой стали. Их площадь должна быть в два раза больше покрываемой поверхности (катода). Выход по току при железнении — 85-95%, скорость осаждения металла — 0,2-0,5 мм/ч, твердость осадка НВ 700.

Себестоимость восстановления деталей железнением составляет 30-50% от стоимости новых деталей.

Электролиты, применяемые при железнении, делят на три группы: хлористые, сернокислые и смешанные (сульфатно-хлористые). Наиболее распространены хлористые электролиты, которые дают лучшее качество покрытий.

По температурному режиму электролиты делятся на горячие (60-90 °С) и холодные (18-20 °С).

Горячие электролиты неудобны в эксплуатации, так как требуют дополнительных расходов на подогрев и контроль температуры, но они дают лучшее покрытие.

Из горячих электролитов применяют электролит, состоящий из 200—500 г/л хлористого железа, 100 г/л хлористого натрия, кислотность (рН) — 08—1,2. Режим железнения: плотность тока — 10-50 А/дм2, температура 70-80 °С.

Из холодных электролитов чаще применяют электролит, состоящий из 400-600 г/л хлористого железа, 0,5-2,0 г/л аскорбиновой кислоты, кислотность (рН) — 0,5-1,3. Режим железнения: плотность тока — 10-40 А/дм2, температура — 20-50 °С.

Рис. 63. Схема установки для электролитического осаждения металла

В процессах с нерастворимыми анодами (хромирование) на катоде, которым является наращиваемая деталь, осаждается металл (хром), полученный за счет диссоциации электролита, содержащего соли хрома в виде хромового ангидрида.

В процессах с растворимыми анодами (осталивание) осаждаемый на детали металл получается дополнительно за счет растворения анода, который изготовлен из этого металла. Качество электролитических покрытий зависит от подготовки поверхности детали, температуры, кислотности и состава электролита, плотности тока на катоде, соотношения площадей‘катода и анода и ряда других факторов.

Восстановление деталей хромированием. Электролитический хром — серебристо-белый металл с синеватым оттенком, отличающийся высокой твердостью, низким коэффициентом трения, высокой коррозийной стойкостью и износостойкостью, обладает большой хрупкостью и плохо смачивается маслом. Температура плавления хрома равна 1750—1800 °С. Электролитический хром хорошо сцепляется со сталью, никелем, медью и ее сплавами.

По назначению хромовые покрытия подразделяют на износостойкие (твердые) и защитно-декоративные. Износостойкие покрытия применяют для ремонта изношенных поверхностей деталей, а также для повышения износостойкости деталей с целью увеличения срока их службы. Износостойкие хромовые покрытия могут быть двух видов: гладкие и пористые. Последние наносят на поверхность деталей, работающих в условиях высоких нагрузок и граничного трения.

Защитно-декоративные покрытия применяются для защиты деталей от коррозии и придания им красивого внешнего вида. Толщина слоя защитно-декоративного покрытия составляет 1—2 мкм, износостойкого — 0,4—0,5 мм. При большей толщине хромовое покрытие некачественно.

Хромированием ремонтируют изношенные шейки валов, осей, стержни клапанов и толкателей двигателей, поршневые пальцы, прецизионные пары топливной аппаратуры и другие детали.

Процесс восстановления деталей можно подразделить на три стадии: подготовку деталей к нанесению покрытия, нанесение покрытия и обработку деталей после нанесения покрытия.

Технологический процесс восстановления деталей хромированием состоит из ряда операций, которые необходимо выполнять в следующей последовательности: 1. Механическая обработка. Поверхности деталей, подлежащие хромированию, следует шлифовать до выведения следов износа и полировать. После механической обработки на них не должно быть раковин, трещин и глубоких рисок, так как хромовое покрытие вос производит эти дефекты. Для шлифования и полировки применяют круглошлифовальные станки. 2. Мойка. Мойку деталей можно проводить в керосине, уайт-спирите или дихлорэтане, а также кипячением в 10%-ном растворе каустической соды. Мойку ведут в специальных ваннах, а затем обдувают сжатым воздухом. 3. Контроль. Проводят контроль размеров для определения необходимой толщины слоя хрома и времени хромирования с учетом припуска на последующую механическую обработку. 4. Изоляция мест, не подлежащих хромированию. Эти работы проводят на монтажных столах (верстаках), применяя для изоляции перхлорвиниловый лак, лак АК-20, винипласт или хлорвиниловую изоляционную ленту. Отверстия, не подлежащие хромированию, закрывают свинцовыми пробками или другими кислотостойкими материалами. 5. Монтаж деталей на подвеске. Детали крепятся на специальной подвеске. При этом необходимо следить, чтобы между деталями и токоподводящими штангами был надежный контакт. Работы проводят на монтажных столах. 6. Обезжиривание. Электролитическое обезжиривание проводят в растворе состава: едкий натр—10 г/л; жидкое стекло — 3 г/л; кальцинированная сода — 25 г/л; тринатрийфосфат — 25 г/л. Отношение площади анода к площади катода 4:1. Температура раствора 70—80 °С и плотность тока от 5 до 10 А/дм2. Напряжение 6—8 В. Продолжительность процесса 1—2 мин. Обезжиривание проводят в специальных ваннах. 7. Мойка. Совместно с подвеской детали промывают в проточной горячей воде (60—80 °С), а затем в проточной холодной воде. Мойку ведут в специально оборудованных ваннах. 8. Декапирование. Электрохимическое декапирование проводят в ванне хромирования или в ванне с хромовым электролитом. Декапирование деталей проводят в течение 30—90 с при плотности тока 25—40 А/дм2, а чугунных — в течение 25—30 с при плотности тока 20—25 А/дм2. Температура электролита во всех случаях должна быть 55—60 °С. Анодное декапирование производится для удаления окисных пленок с поверхности детали и выявления ее структуры. После декапирования детали промывают в дистиллированной воде. 9. Хромирование. Подвески с деталями помещают в ванну хромирования, подогревают их при включенном токе в течение 5— 6 мин, а затем дают полный ток согласно режиму хромирования. При хромировании применяют нерастворимые аноды из свинца или сплава свинца с 6% сурьмы. Катодом служит восстанавливаемая деталь. Для хромирования наиболее часто применяют электролиты, состоящие из водного раствора двух компонентов — хромового ангидрида СгОз и серной кислоты H2S04.

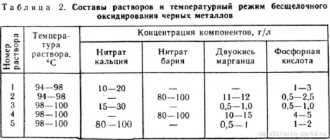

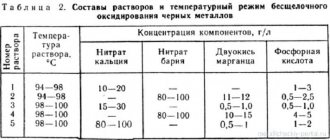

Состав электролитов и режим ванны приведены в табл. 7.

Условно покрытия делят на следующие виды: молочные, блестящие и матовые. Молочные покрытия обладают высокой износостойкостью и повышенной вязкостью, их рекомендуется наносить на поверхности детали, работающие при больших давлениях и знакопеременной нагрузке. Блестящие покрытия отличаются высокой твердостью, повышенной износостойкостью, пористостью и хрупкостью. Однако такие покрытия обладают плохой смачивающей способностью по отношению к маслу, а при недостаточной смазке возможны заедания. В этих случаях блестящее покрытие подвергают анодному травлению, т. е. к детали подключают плюс, а к свинцовым пластинам — минус.

В этом случае получается пористое хромирование, хорошо работающее в условиях трения со смазкой. Их наносят на поверхности деталей, работающих на износ. Оба вида покрытий могут быть нанесены на поверхности деталей, работающих в условиях неподвижных посадок.

Матовые покрытия отличаются высокой твердостью и хрупкостью, а также низкой износостойкостью. Они применяются как защитнодекоративные. Электролиты для хромирования (см. табл. 7) имеют ряд недостатков: низкий выход хрома потоку (12—16%); необходимость частого корректирования вследствие неустойчивости состава; малую производительность (за 1 ч откладывается слой толщиной 0,1—0,03 мм).

Принцип саморегулирования электролита состоит в том, что ионы вводят в электролит не в виде серной кислоты, а в виде солей труднорастворимого сульфата стронция, который берется в избытке, с тем, чтобы часть его находилась в растворе в виде диссоциированных ионов, а часть —в твердом состоянии на дне ванны.

Таблица 7

При этом составе электролита требуемая концентрация компонентов автоматически поддерживается постоянной, так как избыток солей, находящихся на дне ванны, будет растворяться в электролите (в пределах возможной растворимости). При уменьшении концентрации хромового ангидрида будет происходить обратное явление —часть растворенных солей будет выпадать на дне ванны в виде твердого осадка, обеспечивая таким образом постоянство концентрации компонентов электролита.

Материалом для анодов является оловянно-свинцовый припой ПОС40. Саморегулирующийся электролит имеет следующие преимущества: производительность в 2 раза больше, чем у обычного; высокий выход хрома по току (18—22%); устойчивость электролита, в результате чего отпадает необходимость в частом его корректировании.

В практике для питания гальванических ванн применяют постоянный ток неизменной полярности и реверсивный постоянный (полярность меняется по определенной программе). В качестве источников питания постоянного тока используют низковольтные генераторы АНД-500/250, АНД-1000/500, АНД-1500/750 (в числителе— сила тока при напряжении 6 В, в знаменателе — при напряжении 12 В), селеновые выпрямители типа ВСМР, кремниевые выпрямители типа ВАКГ и др. Детали хромируют в ваннах специальной конструкции. Корпус ванны представляет собой сварной бак прямоугольной формы, изготовленный из листовой стали толщиной 4—6 мм. Корпус вставлен в другой стальной сварной бак, являющийся кожухом. Пространство между корпусом и кожухом заполнено водой, служащей для равномерного подогрева электролита и поддержания его температуры в заданных пределах. Воду, находящуюся в кожухе, подогревают паром или электричеством. Для предохранения внутренней поверхности стенок корпуса ванны от агрессивного воздействия электролита ее обкладывают (футеруют) материалом, обладающим химической стойкостью по отношению к электролитам: свинцом, винипластом, асбовинилом, кислотоупорными плитками. 10. Мойка. Подвески с деталями подвергают мойке в ванне с дистиллированной водой с целью сбора хромового ангидрида, оставшегося на деталях. 11. Мойка. Подвески с деталями подвергают мойке в ваннах с проточной холодной и горячей водой. 12. Демонтаж деталей. Детали снимают с подвески и удаляют с них изоляцию. Эти работы проводят на монтажном столе. 13. Сушка деталей производится в течение 2—3 ч при температуре 150—200 °С в специальном сушильном шкафу. 14. Шлифование. Для шлифования хрома следует применять круги мягкие или средней твердости. Шлифование ведут при интенсивном охлаждении жидкостью и при частоте вращения круга 20—30 м/с и выше. Частота вращения детали должна быть 12— 20 об/мин. Шлифование ведут на кругло- или внутришлифовальных станках в зависимости от конфигурации детали. 15. Контроль. При контроле деталей качество покрытий проверяют внешним осмотром и измерением твердости покрытия. При з внешнем осмотре необходимо обращать внимание на блеск, отслоение и плотность осадка, пятнистость, равномерность, отсутствие шелушения и другие видимые дефекты. Хромирование деталей — весьма дорогой технологический процесс вследствие его длительности и относительной сложности, поэтому технико-экономическая эффективность будет высокой лишь при большой производственной программе (особенно мелких деталей). Крупногабаритные базисные детали (блоки цилиндров, корпуса коробок передач) и детали сложной конфигурации ( коленчатые и распределительные валы) можно восстановить нанесением покрытия безванным способом. Принцип безванного хромирования заключается в том, что в зоне нанесения покрытия создается местная ванна. Безванное электролитическое осаждение металла может протекать несколькими способами, среди них — струйное и проточное.

Этот процесс может успешно применяться на ремонтных заводах и центральных ремонтных мастерских, так как требует сложного оборудования и больших производственных площадей.

Одним из новых прогрессивных способов покрытия деталей, обеспечивающих повышение производительности процесса и снижение трудоемкости, является хромирование на токе переменной полярности, т. е. реверсивное хромирование. Состав электролита следующий: хромовый ангидрид Сг03 — 250 г/л, серная кислота H2S04 — 2,5 г/л. Плотность тока—120—130 А/дм2, температура электролита 52 °С. Продолжительность катодного периода 1—5 мин, анодного 1—5 с. Ток переменной полярности получают периодическим изменением постоянного тока с помощью автоматов АРТ-1, АРТ-2 и др. При реверсивном хромировании увеличивается производительность в 2,5—3 раза, износостойкость покрытия — на 30—60%, слой покрытия можно получить до 1 мм.

Восстановление деталей осталиванием. Электролитическим наращиванием стали (осталиванием) можно получить покрытие твердостью HRC 50—56 без последующей термической обработки, которое характеризуется достаточно хорошей износостойкостью. Толщина покрытия может быть получена до 3 мм. Гладкие покрытия микротвердостью до 3000 МПа (300 кгс/мм2) можно получить толщиной до 3 мм и более, покрытие более высокой твердости (до €500 МПа)—толщиной 0,8—1,2 мм. Прочность сцепления покрытия с основным металлом достаточно высокая, в результате чего обеспечивается надежная работа отремонтированной детали при знакопеременных нагрузках.

Технологический процесс осталивания имеет много общего с технологическим процессом хромирования. Он также состоит из трех стадий: подготовки деталей к нанесению покрытий; нанесения покрытий и обработки деталей после нанесения покрытий.

Схема технологического процесса осталивания следующая: механическая обработка поверхностей; промывка бензином; монтаж деталей на подвеску; изоляция мест деталей, не подлежащих покрытию, обезжиривание деталей венской известью; промывка холодной проточной водой; анодная обработка в 30%-ном растворе серной кислоты, промывка холодной водой, промывка горячей водой (с температурой 50—60 °С), нанесение покрытия; промывка горячей водой (с температурой 80—90 °С), нейтрализация 10%-ным раствором каустической соды; промывка горячей водой (80—90 °С); демонтаж деталей с подвески и снятие изоляции; механическая обработка поверхности покрытия и контроль качества. Многие операции осталивания такие же, как и операции хромирования, или анологичны им, поэтому ниже рассмотрим лишь те операции, которые по своему содержанию отличаются от операций хромирования.

Изоляция мест деталей, не подлежащих покрытию. В качестве изоляционного материала применяют цапон-лак, эмалит, клей БФ-2, бакелитовый лак, резину, хлорвиниловые пластиката и эмали.

Анодная обработка выполняется в ванне с электролитом следующего состава: 30%-ный водный раствор серной кислоты и сернокислое железо закисное (железный купорос FeSCv7H20) в количестве 10—25 г/л воды. Плотность электролита 1,23 г/см3. Анодом служат обрабатываемые детали, катодом — пластины из свинца или нержавеющей стали. Площадь катодов должна в 3—4 раза превышать площадь анодов.

Режим обработки: плотность тока—10—70 А/дм2, температура электролита—16—22 °С, продолжительность обработки — 0,5— 4 мин.

Нанесение покрытия. Для удаления пассивной пленки, образовавшейся при анодной обработке, подвеску с деталями погружают в ванну осталивания и выдерживают в ней без тока в течение 10—50 с. Затем включают ток плотностью 5 А/дм2 и в течение 5—10 мин доводят плотность тока до заданного значения.

Существующие горячие хлористые электролиты для осталивания различаются как по составу, так и по концентрации входящих в них компонентов. Они позволяют создавать покрытия различной твердости. Для получения твердых износостойких покрытий на практике успешно применяют электролит следующего состава (г/л воды) : хлористое железо FeCl2’4H20 — 200—220, соляная кислота НС1 — 0,8—1,0. Режим работы ванны: плотность тока — 40— 50 А/дм2, температура электролита — 75—80 °С. Время выдержки деталей в ванне осталивания зависит от требуемой толщины слоя покрытия. Скорость осаждения металла на деталь — 0,3—0,5 мм/ч.

При осталивании применяют растворимые аноды из малоуглеродистой стали марок 10, 15 или 20. Растворение анодов в процессе электролиза вызывает загрязнение электролита анодным шламом (нерастворимыми частицами), который в виде включений попадает в гальваническое покрытие, ухудшая его качество. Установка для осталивания должна иметь устройство для фильтрации электролита.

Высокая температура процесса осталивания (60—80 °С) способствует испарению электролита, поэтому установка должна иметь еще и устройство для пополнения электролита водой и соляной кислотой.

Горячие хлористые электролиты обладают высокой агрессивностью по отношению к большинству металлов и их сплавов. Ванны осталивания, отстойные баки, дозирующие бачки, травильные ванны и другое оборудование должно быть защищено от агрессивнога действия электролита углеграфитовыми плитками из антигмита,. кислотостойкой эмалью, кислотостойкой резиной, эбонитом или кислотостойкими лаками.

Осталиванием восстанавливают стержни клапанов, толкатели, валики привода (масляного, водяного и других насосов), валы и оси: трансмиссий, шкивы, кронштейны, ступицы и другие детали дорожных машин.

Для восстановления посадочных мест корпусных деталей в ремонтном производстве применяется местное (вневанное) о с-таливание. Осталиванием вне ванны можно восстанавливать, гнезда под подшипники, например, картеры коробки передач (рис. 64). Картер промывают в 10%-ном растворе едкого натра и в горячей воде. Поверхности гнезд зачищают наждачной шкуркой, промывают бензином и горячей водой. Затем обезжиривают венской известью и промывают горячей и холодной водой. В корпус коробки устанавливают приспособление для осталивания. Заливают в ванночку электролит, подогретый до 40—50 °С. Состав электролита: 500 г/л двухлористого железа и 1,0—1,5 г/л соляной кислоты. Затем устанавливают в центре, ванночки цилиндрический анод 3 из стали марок Ст.2, Ст. 3 такого диаметра, чтобы расстояние между поверхностями анода и отверстия было не менее 40—50 мм, подключают к нему отрицательный полюс источника тока, а к корпусу коробки — положительный полюс. Включают ток для декапирования поверхности отверстия в течение 4—5 мин плотностью 10— 15 А/дм2, затем переключают полюса: минус на деталь, а плюс на анод и осталивают поверхность при той же плотности тока в течение времени, необходимого для нанесения слоя покрытия нужной толщины. Скорость осаждения слоя 0,10—0,15 мм/ч. После окончания осталивания отсасывают электролит из ванночки резиновой грушей, тщательно промывают поверхность горячей водой, снимают приспособление. Протирают поверхность отверстия тампоном, смоченным 10%-ным раствором каустической соды, для нейтрализации остатков кислоты его промывают холодной водой и протирают сухой ветошью. Затем проводят расточку отверстия до требуемого размера.

Контроль качества покрытия производится наружным осмотром при помощи лупы и сравнивается качество поверхности с эталоном. При необходимости проверяется твердость покрытия. Если покрытие отслаивается, имеет трещины, раковины, полосы, то его бракуют.

Рис. 64. Схема местного осталивания гнезд подшипников картера коробки передач: 1 — корпус коробки; 2 — электролит; 3 — анод; 4 — резиновая прокладка; 5 —стакан; 6 — раздвижной упор; 7 — опорная пластина; 8 — крышки; 9 — кольцо; 10 — выпрямитель

К достоинствам процесса осталивания можно отнести: высокую твердость и износостойкость покрытия; высокую прочность сцепления покрытия с основным металлом, обеспечивающую надежную работу деталей в тяжелых условиях эксплуатации; получение покрытия толщиной до 3 мм; высокий выход по току — в 6—7 раз больше, чем при хромировании; более низкую по сравнению с хромированием стоимость процесса; стоимость деталей, отремонтированных этим способом, в 2—4 раза ниже стоимости новых.

К недостаткам осталивания следует отнести некоторую сложность подготовки деталей к нанесению покрытия и необходимость частой фильтрации и корректирования электролита. Необходимо отметить, что применение на ремонтных заводах твердого осталивания дает большой экономический эффект. Организация рабочих мест. Рабочие места для шлифования располагают в механических цехах или отделениях. Рабочие места для гальванического наращивания металла размещают в специально отведенных помещениях, которые называются гальваническими цехами или участками.

Оборудование устанавливают в порядке проведения технологических операций. Над каждым рабочим местом должна висеть технологическая карта. Ванны для обезжиривания, хромирования, осталивания, по возможности, располагают у стен с окнами. На полу у рабочих мест должны быть уложены деревянные решетки, покрытые рифлеными резиновыми ковриками. Расстояние между боковыми сторонами ванн должно быть 100—150 мм, чтобы при переноске подвесок с деталями из одной ванны в другую растворы кислот и щелочей не попадали на пол и одежду работающих. На участке-должны быть предусмотрены широкие проходы для транспортирования деталей и свободного доступа к оборудованию. Рабочие места для ванн обезжиривания, хромирования, осталивания должны быть оборудованы приточно-вытяжной вентиляцией. Над рабочими-местами для подъема и опускания тяжелых корзин и подвесок с деталями должен проходить монорельс с электротельфером.

Наращивание металла в домашних условиях

Меднение – это процесс нанесения на поверхность медного слоя гальваническим способом.

Медный слой придает изделию внешнюю привлекательность, что позволяет использовать прием гальванического покрытия медью в дизайнерских проектах. Также он придает металлу высокую электропроводность, что позволяет подвергать изделие дальнейшей поверхностной обработке.

Меднение можно использовать в качестве основного процесса для создания поверхностного слоя, а также как промежуточную операцию для дальнейшего нанесения другого металлического слоя. К такому способу можно отнести, например, процесс серебрения, хромирования или никелирования.

Меднение можно проводить в домашних условиях. Это дает возможность решить много бытовых проблем.

Гальваника в домашних условиях: оборудование и материалы

Чтобы выполнить покрытие медным слоем самостоятельно, нужно приобрести необходимое для процесса оборудование и материалы.

Прежде всего, нужно подготовить источник электрического тока. Разные домашние мастера советуют использовать силу тока, разброс которой в большом диапазоне. Работа должна проводиться на постоянном токе.

В качестве источника тока можно взять батарейку КБС-Л напряжением 4,5 вольт или новую батарейку марки «Крона» с рабочим напряжением 9 вольт. Можно также вместо нее использовать выпрямитель малой мощности, дающий напряжение не более 12 вольт, или автомобильный аккумулятор.

Обязательным является использование реостата для регулировки напряжения и плавного выхода из процесса.

Для раствора электролита должна быть заготовлена нейтральная емкость, например из стекла, а также пластиковая широкая посуда, имеющая достаточные размеры для размещения в ней детали. Емкости должны выдерживать температуру не менее 80оС.

Также понадобятся аноды, обеспечивающие покрытие всей поверхности детали. Они предназначены для подведения тока в электролитный раствор и его распределение по всей площади детали.

Для проведения гальваники в домашних условиях понадобятся также химреактивы для приготовления раствора:

- медный купорос,

- соляная или другая кислота,

- дистиллированная вода.

Заготовив все необходимое, можно приступать к работе.

:

Меднение стальных изделий

Меднение стали медным купоросом является одним из основных процессов в области гальваники потому, что оно используется для предварительного покрытия медью. Она отличается высокой адгезией к стальной поверхности, в отличие от других металлов, которые не обладают хорошим сцеплением со сталью. Медный слой при соблюдении технологии держится на стальных изделиях прекрасно.

Есть две технологии нанесения покрытия: с погружением изделия в электролитный раствор и способ неконтактного покрытия поверхности медью без помещения в жидкий электролитный раствор.

Меднение путем погружения в раствор

Процесс выполняется с соблюдением следующих этапов:

- С поверхности стальной детали удаляется окисная пленка с помощью наждачной бумаги и щетки, а затем деталь промывается и обезжиривается содой с финишной промывкой водой.

- В стеклянную банку помещаются две медные пластины, подсоединенные к медным проводникам, которые служат анодом. Для этого их соединяют вместе и подводят к положительной клемме прибора, используемого в качестве источника тока.

- Между пластинами свободно подвешивается обрабатываемая деталь. К ней подводится отрицательный полюс клеммы.

- В цепь встраивается тестер с реостатом, чтобы регулировать силу тока.

- Готовится электролитный раствор, в состав которого обычно входит медный купорос – 20 грамм, кислота (соляная или серная) – от 2 до 3 мл, растворенная в 100 мл (лучше дистиллированной) воды.

- Готовый раствор заливается в подготовленную стеклянную банку. Он должен покрыть помещенные в банку электроды полностью.

- Электроды подключаются к источнику тока. С помощью реостата устанавливается ток (10-15 мА должны приходиться на 1см2 площади детали).

- Через 20-30 минут ток отключается, и деталь, покрытая медью, достается из емкости.

:

Покрытие медью без помещения в электролитный раствор

Такой способ используется не только для стальных изделий, но и алюминиевых предметов и изделий из цинка. Процесс осуществляется так:

- Берется многожильный медный провод, с одного конца которого снимается изоляционное покрытие, а проводкам из меди придается вид своеобразной кисточки. Для удобного использования «кисть» закрепляют на ручке — держателе (можно взять деревянную палку).

- Другой конец провода без кисти подсоединяется к положительной клемме используемого источника напряжения.

- Готовится электролитный раствор на основе концентрированного медного купороса с добавлением небольшого количества кислоты. Он наливается в широкую емкость, необходимую для удобного окунания кисти.

- Подготовленная металлическая деталь, очищенная от оксидной пленки и обезжиренная, помещается в пустую ванночку и подсоединяется к отрицательной клемме.

- Кисть смачивается приготовленным раствором и водится вдоль поверхности пластины, не прикасаясь к ней.

- После достижения необходимого медного слоя, процесс заканчивается, а деталь промывается и сушится.

Между поверхностью детали и импровизированной медной кистью всегда должен быть слой из раствора электролита, поэтому кисть необходимо обмакивать в электролит постоянно.

Меднение алюминия медным купоросом

Нанесение на поверхность меди – отличный способ обновления алюминиевых столовых приборов и других изделий из алюминия, используемых дома.

Меднение алюминия медным купоросом можно провести самостоятельно. Упрощенный вариант для демонстрации процесса – это покрытие медью алюминиевой пластинки простой формы.

На этом примере можно потренироваться. Выполнение процесса происходит так:

1. Поверхность пластинки необходимо сначала зачистить, а затем обезжирить.

2. Затем нужно нанести на нее немного концентрированного раствора сернокислой меди (медного купороса).

3. Следующим действием является подсоединение к алюминиевой пластинке провода, подсоединенного к отрицательному полюсу. Подсоединять провод к пластинке можно с помощью обычного зажима.

4. Положительный заряд подается на устройство, состоящее из оголенного медного провода с диаметром от 1 до 1,5 мм, конец которого распределяется между щетинами зубной щетки.

Во время работы этот конец провода не должен касаться поверхности алюминиевой пластины.

5. Обмакнув щетину в раствор медного купороса, начинают водить щеткой в подготовленном для покрытия медью месте. При этом не нужно допускать замыкания цепи, прикасаясь к поверхности алюминиевой пластины концом медного провода.

6. Омеднение поверхности сразу становится визуально заметно. Чтобы слой был качественным, с окончанием процесса не нужно торопиться.

7. После завершения работы слой меди нужно выровнять дополнительной очисткой, удалив остатки медного купороса и протерев поверхность спиртом.

Гальванопластика в домашних условиях

Гальванопластикой называют процесс электрохимического воздействия на изделие с целью придания ему необходимой формы осаждаемым на поверхности металлом.

Обычно эту технологию используют для покрытия металлом неметаллических изделий. Широко применяют ее в ювелирной области и дизайне бытовых предметов.

Покрытие рабочего изделия должно обладать электропроводящими свойствами. При отсутствии такого слоя сначала предмет покрывают графитом или бронзой.

Гальванопластика в домашних условиях особенно популярна среди мастеров. Чтобы создать нужную форму, с копии делается ее слепок. Для этого используют легко плавящийся металл, графит и гипс.

:

После изготовления формы предмет подвергают покрытию металлом с использованием электролита.

Железнение и не только. Часть 1.

Процесс железнения – электролитическое осаждения железа из растворов электролитов его солей. Железо осаждается на катоде, в качестве анода используют полосы из малоуглеродистой стали. В процессе железнения получается покрытие химически более высокой чистоты, поэтому стойкость к коррозии у него выше, чем у малоуглеродистой стали.

Процесс железнения используется для наращивания металла на поврежденную поверхность деталей из стали и чугуна при восстановлении их параметров в различных областях промышленности:

- В полиграфии – с помощью железнения изготавливают клише методом гальванопластики, а также защищают медные пластины от окисления типографской краской.

- В автомобильной – с помощью железнения проводят восстановление размеров изношенных деталей машин методом гальванопластики.

- В машиностроении – путем железнения восстанавливают детали станков.

- В электротехнической – с помощью железнения восстанавливают детали электроинструментов.

Восстановление деталей при помощи железнения осуществляется методом гальванопластики. (См. «Что такое гальванопластика? Часть1, Часть 2»).

Процесс железнения очень эффективен, так как компоненты электролитов недороги, скорость наращивания достаточно высока, а покрытие может получаться толщиной до8 мм.

Для получения износостойких покрытий с повышенными механическими, магнитными свойствами и улучшенной структурой процесс железнения проводят в электролитах железнения, содержащих различные добавки, например, никеля, марганца, хрома (будет рассмотрен в статье «Железнение и не только. Часть 2»).

Процесс железнения можно проводить из растворов сернокислых или хлористых закисных солей. Сернокислые электролиты менее агрессивны, но ниже по производительности, к тому же осадки получаются более хрупкие и напряженные.

В ремонтной практике наибольшее распространение получили хлористые электролиты железнения, которые обеспечивают получение плотных мелкозернистых осадков толщиной до 3 – 5 мм с высокими механическими свойствами и скоростью осаждения 0,4 – 0,5 мкм /ч.

Широко применяются четыре вида хлористых электролитов железнения, отличающихся концентрацией соли железа: с малой концентрацией (200 – 320 г/л) (тип I), средней (400 – 450 г/л) (тип II) , высокой (600 – 680 г/л) (тип III) и оптимальной (300 – 350 г/л) (тип IV).

I –ый электролит железнения применяют для восстановления деталей, требующих твердого железного покрытия. При температуре 60 – 80 0 С и ДК = 30 – 50 А/дм 2 получают плотные покрытия толщиной до 1,5 мм.

II –ый электролит железнения предназначен для восстановления деталей с невысокой твердостью. Он обеспечивает получение качественных покрытий до 2 мм и твердостью HV = 250 – 450.

III–ый электролит железнения при температуре (75 – 95 0 С) и невысокой плотности тока позволяет получить мягкие и вязкие покрытия толщиной до 3 мм.

IV –ый электролит железнения обладает существенными преимуществами: анодный выход по току равен катодному, поэтому концентрация железа в электролите железнения сохраняется постоянной, покрытие получается износостойкое.

Состав наиболее универсального электролита железнения, г/л:

Железо хлористое (FeCl2∙4H2O) 300 – 330

Кислота соляная (HCl) 1,5мл – 2 мл

Температура 75 – 80 0 С, катодная плотность тока 4 – 5 А/дм 2 до 10 – 20 А/дм 2 .

Соотношение анодной поверхности к катодной 2 : 1

В качестве анодов используют стальные полосы, помещенные в чехлы из стеклоткани.

Завеска деталей в электролит железнения производится без тока, при этом детали прогреваются, а пассивная пленка, имеющаяся на них, разрушается. Через 10 – 30 секунд устанавливается ток 4 – 5 А/дм 2 и за 10 минут его значение доводят до 10 – 20 А/дм 2 . После железнения детали необходимо промыть в горячей воде, нейтрализовать в 5 – 10% -ном растворе соды и снова промыть в воде.

PH электролита железнения корректируют с учетом расхода HCl на 1 А/ч 0,8 г кислоты.

Таким образом, организовав участок железнения, можно получать хорошую прибыль на восстановлении сложных дорогостоящих деталей машин и различных механизмов.

Наращивание металла в домашних условиях — Справочник металлиста

Основной задачей гальванического покрытия медью в домашних условиях или по-другому меднения является подготовка поверхности металла к его дальнейшей обработке. Такой операции могут подвергаться различные металлы, и не металлы, среди которых следует выделить:

- сталь,

- латунь,

- никель и другие.

Использование меди

Благодаря своим многочисленным преимуществам данный металл получил широкое распространение. На сегодняшний день медь и ее многочисленные сплавы широко используются в промышленности.

Металл актуальный для авиастроения, автомобилестроения, приборостроения и других отраслей. Не меньшей популярностью металл и изделия из него пользуются и в бытовой сфере.

Меднение само по себе является одним из лучших способов покрытия тонким слоем металлической поверхности. В домашних условиях меднение можно выполнить нескольким способами.

Гальваническое меднение в домашних условиях

Для этого понадобится:

- Медный купорос;

- Вода;

- Соляная кислота в чистом виде.

Гальваническое меднение в домашних условиях

Приготовления раствора

Медный купорос

Делаем насыщенный раствор медного купороса, после чего нужно будет добавить 1/3 этого раствора в соляную кислоту. После приготовления раствора медного купороса его следует тщательно размешать, чтобы не было частиц.

Далее нужно соляную кислоту тонкой струйкой добавить в этот раствор. Не следует забывать про технику безопасности и использовать перчатки и защитные очки.

После того, как вы добавили в раствор соляную кислоту, его следует тщательно перемешать.

Итак, раствор готов и можно приступать к меднению в домашних условиях. Для этого нужно взять металлическую деталь, на которую вы собрались наносить слой меди и подготовить ее к работе. Подготовка включает в себя ее обработку наждачной бумагой.

Данная процедура позволяет не только зачистить металлическую поверхность, но и обезжирить ее. Такая же процедура будет актуальна и для детали из латуни или свинца. После этого, покрытие нужно тщательно промыть в растворе кальцинированной соды.

Это позволит более тщательно обезжирить материал.

Кальцинированная соды для обезжиривания материала

Далее поверхность нужно погрузить в раствор медного купороса и соляной кислоты. Следует обратить внимание на то, что первый слой меди является очень тонким и слабым, поэтому его желательно снять при помощи металлической щетки.

После того, как вы это сделали, поверхность стали или свинца следует повторно промыть в растворе кальцинированной соды и опять погрузить в раствор для меднения.

Данные манипуляции приведут к тому, что слой меди в домашних условиях на поверхности будет гораздо толще и гораздо крепче, поскольку его убрать можно будет с предмета, только используя наждачную бумагу, а не металлическую щетку как прошлый раз.

Этот способ позволяет сделать очень качественное медное покрытие, которое можно снять только наждачкой. Для улучшения медного покрытия в домашних условиях следует деталь еще раз погрузить в раствор. Указанный способ отличается своей простотой и высокой эффективностью в том числе и для изделий из свинца.

Процедура меднения

Меднением принято называть процедуру гальванического нанесения меди, толщина слоя меди в таких случаях может составлять-от 300 мкм и больше. Меднение стали это один из наиболее важных процессов в гальванике, поскольку используется, как дополнительный процесс перед нанесением других металлов для хромирования, никелирования, покрытие серебром.

Слой меди прекрасно держится на стали и способен выравнивать различные дефекты на поверхности.

Для медных покрытий характерно высокое сцепление с другими поверхностями, изделиями из свинца особенно металлическими, а также высокая электропроводность и пластичность. Нанесенное недавно покрытие имеет ярко-розовый матовый или же блестящий цвет. Под воздействием влияний атмосферы медные покрытия могут окисляться, покрываться налетом окислов с различными пятнами радужного вида.

Сферы использования омеднения

Как правило, гальваническое омеднение может использоваться:

- В декоративных целях. С учетом огромной популярности в нынешнее время старинных изделий из меди. Существуют методы искусственного состаривания изделий из стали;

- В гальванопластике. Широко распространена в ювелирной сфере, среди сувенирной продукции, для изготовления барельефов и т.д;

- В технической отрасли. Меднение металла очень важно в электротехнической области. Низкая стоимость меднения по сравнению с покрытиями из золота или серебра позволяет снизить расходы на изготовление электродов, электротехнических шин, контактов и других элементов из сталии свинца.

Меднение происходит вместе с нанесением других гальванических покрытий

- Если нужно нанести многослойное защитно-декоративное покрытие на слой стали. В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности;

- Во избежание цементации участка. Меднение свинца позволит избежать появления углероживания на стальных участках. Для нанесения медного слоя используют только те участки, на которых будет проводиться обработка резанием;

- При выполнении реставрационных и восстановительных работ. Данный метод наиболее часто используется для восстановления хромированных частей автомобилей и мотоциклов. Для этих целей наносится довольно толстый слой меди, порядка 100-250 мкм и более того, что позволяет закрыть все дефекты и повреждения металла для нанесения последующих покрытий;

Разновидности меднения

- Используя погружение в электролит;

- Без погружения в электролит.

Первый способ предполагает обработку металлического изделия наждачной бумагой, щеткой и промывки водой.

После чего обезжиривания в горячем содовом растворе с повторной промывкой. Далее в стеклянную емкость опускают на медных проволочках две медные пластины –аноды.

Между пластинками на проволоке подвешивают деталь, после чего пускается ток.

Второй способ актуальный для изделий из стали, алюминия и цинка.

Домашнее омеднение

Данная процедура актуальна для различных случаев, поскольку нанесение слоя меди может использоваться для алюминиевых столовых приборов, сувениров, подсвечников и т. д.

Неповторимый эффект оказывают изделия не из металла, на которые был нанесен слой меди. Это могут быть стебли растений, листья и др.

Ввиду того, что в покрываемых предметах отсутствует токопроводящий слой, вместо него используется специальный электропроводный лак, который наносят на поверхности.

В состав лака входит ряд органических растворителей, пенкообразователей и тонкодисперсионный графитовый порошок, благодаря которому создается электропроводность.

Лак наносят тонким слоем на сухую поверхность, и после высыхания через час можно приступать к омеднению. При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы.

Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

: Меднение в домашних условиях

Гальваника своими руками в домашних условиях: технология и оборудование

Гальваника – это и раздел прикладной науки «Электрохимия», в котором изучаются процессы, протекающие при осаждении катионов металла на катоде, помещенном в электролитический раствор, и технологический процесс. Гальваника в домашних условиях или выполняемая на производстве позволяет наносить на поверхность обрабатываемого изделия тонкий слой металла, который может выступать в роли защитного или декоративного покрытия.

Домашняя гальваническая установка

Методы реализации такого технологического процесса, отличающегося достаточно высокой сложностью, уже хорошо отработаны, поэтому сегодня его активно используют не только производственные предприятия, но и многие домашние мастера.

Особенности процесса

Покрытие, формируемое на обрабатываемой детали при помощи гальваники, может наноситься в технологических целях либо выполнять декоративные, защитные или сразу обе функции. В декоративных целях создают тонкий слой золота или серебра, а чтобы обеспечить надежную защиту поверхности обрабатываемой детали от коррозии, выполняют цинкование или гальваническое меднение.

Схема процесса электролиза

Сделать гальванику даже в домашних условиях несложно. Выполняют такую процедуру следующим образом.

- В диэлектрическую емкость с электролитом опускают два анода, подключаемые к плюсовому контакту источника электрического тока. Материалом изготовления таких анодов должен быть металл, слой из которого необходимо сформировать.

- Само обрабатываемое изделие, подключаемое к минусовому контакту источника электрического тока и, таким образом, выступающее в роли катода, помещается в электролите между анодами.

- Гальванизация, то есть процесс переноса молекул металла с электролита на изделие-катод, начинает происходить в тот момент, когда замыкается полученная электрическая сеть.

Применение технологии

Гальванопластика нередко применяется по отношению к различным изящным предметам (ювелирным изделиям, орденам и медалям, монетам, раковинам, цветочным горшкам, скульптурам, портретам и т.п.). Чаще всего в гальванопластике используется медь. Однако могут применяться и другие металлы, в том числе никель, хром, сталь, серебро.

При соблюдении всех технологических требований отличить скопированный предмет от оригинального можно лишь по барьерному слою или по удалению оригинала. Причем все работы вполне возможно выполнить своими руками в домашних условиях.

Обратите внимание! Покрытие копируемого изделия должно быть электропроводящим. Если материал лишен такого свойства, на него наносится бронза или графит.

Создание формы

С изделия, которое будем копировать, снимаем отпечаток. Для этого понадобится какой-нибудь легкоплавкий металл, пластилин, гипс или воск. Если используем металл, обрабатываем копируемый предмет мылом и кладем его в картонную коробку. Далее заливаем туда легкоплавкий сплав.

Когда отливка завершена, достаем изделие и полученную форму подвергаем вначале обезжириванию, а затем меднению в электролите. Чтобы избежать металлических отложений с тех сторон, где нет оттиска, расплавляем металл в кипящей воде для получения матрицы. Форму заливаем гипсом. На выходе получаем копию.

Для создания матрицы понадобится такая композиция:

- воск — 20 частей;

- парафин — 3 части;

- графит — 1 часть.

Если форма создается из диэлектрического материала, на ее поверхность наносим электропроводное покрытие. Проводниковый слой наносим либо путем восстановления металлов, либо механическим способом, подразумевающим нанесение чешуйчатого графита при помощи кисточки.

Еще до начала механической обработки поверхности растираем графит в ступе, просеиваем его сквозь сито. Наилучшая адгезия графита наблюдается с пластилином.

Гипсовые, деревянные, стеклянные и пластмассовые формы, а также папье-маше эффективнее всего обработать раствором бензина и воска.

Когда поверхность еще не просохла, наносим на нее графитовую пыль, а прилипшее вещество сдуваем направленным потоком воздуха.

Гальваническое покрытие нетрудно отделить от матрицы. Если форма металлическая, создаем на поверхности оксидную или сульфидную электропроводящую пленку. К примеру, на серебре это будет хлорид, на свинце — сульфид. Пленка поможет легко отделять форму от покрытия. В случае с медью, серебром и свинцом покрываем поверхность 1% раствором сульфида натрия, чтобы возникли нерастворимые сульфиды.

Материалы и оборудование

Когда форма готова, кладем ее в гальваническую ванну, подключенную к электрическому току (чтобы не допустить растворения разделяющей пленки). Вначале осуществляем покрытие проводящего медного слоя в условиях небольшой плотности тока.

Нам понадобится следующий состав:

- медный купорос — 150-200 граммов;

- серная кислота — 7-15 граммов;

- этиловый спирт — 30-50 миллилитров;

- вода — 1 литр.

Рабочая температура в электролитной ванной — 18-25 градусов по Цельсию. Плотность тока — от 1 до 2 Ампер на квадратный дециметр. Спирт понадобится для улучшения смачиваемости покрытия.

В качестве источника постоянного тока можно использовать зарядное устройство для автомобильных аккумуляторов. Также нам нужен амперметр с возможностью измерения силы тока от 0 до 3 или 5 ампер.

Обычно на зарядках амперметр уже имеется.

Реостатом послужит нихромовая проволока. Ее наматываем на любую пластину из керамики. Вполне сгодится спираль от электрообогревателя.

В качестве ванночки подойдет любая пластмассовая емкость объемом от 2 до 50 литров, в зависимости от имеющихся потребностей. Медную пластинку используем как анод.

Обратите внимание! Площадь анода должна быть приблизительно равна площади обрабатываемых деталей.

Чтобы создать токопроводящий слой для изделия, добавляем в бронзовый порошок несколько капель лака. Рекомендуется использовать бесцветный нитролак. Лак нужно сделать более жидким, поэтому разбавляем его ацетоном до консистенции жидкого лакокрасочного состава.

Процесс изготовления

Берем примерно 20-сантиметровый отрезок многожильного кабеля и извлекаем из него проволоку. Защищаем изоляцию по обеим сторонам проволочки, один ее конец сгибаем под углом 90 градусов и приклеиваем к пластиковой детали мгновенным клеем. Причем клей БФ не подойдет, так как его растворит бронзовая краска.

Когда предметы высохнут, осуществляем их обезжиривание с помощью средства бытовой химии (например, стирального порошка). Далее промываем изделие в проточной воде или обрабатываем его ацетоном.

Детали достаточно крепко зафиксированы на проволоке. Теперь их можно по одной окунать в заранее подготовленную бронзовую краску или же наносить этот материал кистью. Вся поверхность должна быть равномерно окрашена. Рекомендуется использовать изолированную проволоку от кабеля, иначе медь будет попадать на голый провод, что приведет к дополнительному расходу анода.

После часового высушивания поверхности высушенные концы проводов скручиваем между собой. Детали не должны соприкасаться друг с другом. Далее присоединяем изделия к плюсовому контакту и погружаем их в ванну. Спустя несколько секунд после погружения начнется заметный невооруженным взглядом процесс омеднения.

Толщина медного покрытия может колебаться в зависимости от обстоятельств, но для мелких предметов она составит примерно 0,05 миллиметра. В ванне детали находятся в течение 15 часов.

Регулировку тока осуществляем перемещением контакта по нихромовому реостату в рамках 0,8-1,0 Ампер. После омеднения повышаем ток до 2 Ампер.

Когда срок выдержки деталей истечет, промываем предметы в проточной воде, высушиваем их, а проволоку отрезаем. Зачищаем проволоку и подготавливаем ее к следующей процедуре.

Металлизация завершена. Далее берем серную мазь (можно приобрести в аптеке), наносим ее на поверхность и проносим деталь на огнем газовой плиты. При этом медь сразу потемнеет.

Следующий этап — полировка. Для этого пригодится двигатель, оснащенный металлической круглой щеткой. Эта работа требует определенного умения. В результате у нас должна получиться поверхность, выглядящая как черненая бронза с отдельными блестящими участками. Если сразу не удалось добиться нужного результата, снова наносим серную мазь, нагреваем изделие над огнем и полируем.

Для тех, кто сомневается в эффективности описанной выше процедуры, предлагаем сделать пробу. Для этого понадобится емкость для электролита, куда нужно опустить немного меди. Одну деталь окрасьте из пульверизатора 2-3 слоями в бронзовый цвет. Далее нужно подсоединиться к батарейке без использования реостата. Также подойдет адаптер от плеера.

Помимо меди, на неметаллическую поверхность можно наносить и другие металлы, в том числе золото или серебро. Серебряная гальванопластика может осуществляться одним из двух способов: химическим или электрохимическим.

Химическое серебрение производится путем погружения изделия в прокипяченный раствор с серебром. Электрохимический процесс дает более надежный результат, так как покрытие получается более прочным в результате воздействия электротока.

Серебряная гальванопластика широко применяется при производстве ювелирных изделий.

Итак, гальванопластика дома вполне возможна. Процесс достаточно трудоемкий и требует определенных навыков, однако конечный результат того стоит.

Гальваническая обработка в домашних условиях

Те, кто хорошо помнит школьную программу по курсу «Химия», сразу ответят на вопрос, что такое гальваника.

Тем, кто немного подзабыл, напомним, что это раздел электрохимии, так называют процесс, когда на практически любое изделие наносится покрытие из металла.

Этот процесс применяется и в промышленных масштабах, например, как при оцинковке или хромировании металлических изделий, так и при изготовлении декоративных предметов.

Процесс оседания электролитов на нужную поверхность достаточно сложный, требует соблюдения техники безопасности и определенных навыков обработки дома. Гальваника в домашних условиях не позволит вам усилить прочность металлического изделия (для этого нужны промышленные мощности), но может использоваться для декорирования отдельных предметов.

Гальваническая лаборатория на дому

Для организации процесса вам потребуется:

- Гальваническая ванна своими руками – банка (из стекла или прочной пластмассы, достаточна большая, чтобы поместилось обрабатываемое изделие, термостойкая) с раствором электролита.

- Провод, разделенный на анод («плюс») и катод («минус»). При этом аноды должны быть по площади больше, чем обрабатываемое изделие. Они проводят ток в электролит и замещают убыль металла в нем, того, что будет оседать на гальванируемом изделии.

- Оборудование для взвешивания, например, точные электронные весы.

- Источник постоянного тока с регулировкой напряжения, домашняя розетка не подойдет.

- Электроплитка с обязательной регулировкой температурного режима.

Чем приклеить металл к металлу

В быту мы постоянно вынуждены решать задачи разной степени хозяйственной сложности, то полку прибить, то лампочку вкрутить, то трубы подчинить. В процессе ремонтных работ, у многих вставал вопрос: чем приклеить металл к металлу, без помощи сварки или клепки.

С первого раза миссия кажется не выполнимой, но к счастью, промышленность не стоит на месте и намертво склеить металл с металлом, а также другими материалами (такими как: древесина, пластик, стекло, кожа, алюминий и даже бумага) теперь можно с помощью специализированного клея.

Клей для металла. Как это работает?

Каждому по потребностям! Когда речь идет о склеивании материалов, мы не хотим приобрести некачественную клейкую массу, иначе весь смысл задуманных работ просто пропадёт.

Выбирая клейкую основу, ориентируйтесь на следующие параметры продукта:

- Водостойкость. Данное качество особенно ценно, при условии, если склеенная поверхность будет находиться на открытом воздухе.

- Длительный срок действия.

- Наличие защиты от коррозии.

- Минимизированная усадка и расширение в процессе затвердения.

- Стойкость к смене температурных режимов.

- Надежность материала.

Чаще всего при покупке клея для металла ориентируются на такой показатель как вязкость. Чем выше вязкость клейкой массы, тем универсальнее сам продукт. Если вязкость высокая, то благодаря такому клею можно приклеить не только металлы, но и другие твёрдые поверхности.

Перед тем как посетить строительный магазин вам необходимо ответить на следующие вопросы:

- Где именно будет находиться склеенный материал?

- Насколько прочно должна быть скреплена используемая поверхность?

- Предполагаются ли нагрузки непосредственно на клеевой шов? Какой интенсивности будут предполагаемые нагрузки?

- Типы железа, которые вы хотите соединить.

- Как именно будет сформирован шов?

- Будет ли иметь место резкие перепады температур?

Как только ответы на данные вопросы будут найдены, можно смело приступать к покупке клея.

Помните, что клей для металла состоит из химических соединений, которые могут вызвать негативные последствия для вашего здоровья. Прежде чем купить клей, поинтересуйтесь его токсичностью и обратите особое внимание на меры предосторожности, которые указаны на упаковке. Пренебрежение элементарными правилами техники безопасности, могут обернуться плачевными последствиями для вас и ваших близких.

Чем склеить металл с металлом?

Если вы ничего не смыслите в сварке, или же она вам просто не по карману, а соединить, с первого взгляда, несоединимое, очень нужно, то вас спасет клей для металлических поверхностей. Клей для металла обладает рядом химических свойств, которые делают его лучшей альтернативой сварки. Помимо «мёртвой хватки» склеенным поверхностям не страшна вибрация и иные агрессивные воздействия.

При выборе клея вам необходимо точно знать, как и на какой поверхности, он найдет себе применение. На рынке существует большое количество узкопрофильных клейких масс, которые отличаются по своим свойствам и сферам применения. Давайте подробно рассмотрим, так чем приклеить металл к металлу?

Эпоксидный клей. Дёшево не значит плохо

Двухкомпонентный эпоксидный клей поистине универсальный материал, он применяется в быту, в промышленности и на строительной площадке без него не обойтись. Цена на данный вид клея сравнительно демократична, а сфера использования широка.

Эпоксидному клею нипочём холод и жара, ему не страшна вода, бензин и керосин. За проявленную стойкость эпоксидный клей широко применяется в наружных работах и для склейки материалов, которые будут подвергаться агрессивному воздействию внешней среды.

Перед тем как начать использовать данный вид клея, необходимо его приготовить. Клейкая масса первоначально состоит из двух частей: эпоксидной смолы и отвердителя, смешав эти два компонента можно приступать к работе.

Если вам по какой-либо причине необходимо улучшить клейкие свойства эпоксидного клея, то в получившуюся массу можно добавить такие материалы как: металлическая стружка или керамика. Благодаря такой «сборной» массе можно качественно восстанавливать форму различных металлических изделий.

Проходя по рядам строительного магазина и видя броское название на эпоксидном клее вроде «холодная сварка» помните, что это всего лишь рекламный трюк, «настоящая» холодная сварка, это метод подразумевающий использование специальных механических средств, которые, особым образом деформируют соединяемые поверхности.

Одним из самых популярных разновидностей данного вида клея является: «Момент Супер Эпокси Металл». Помимо хороших морозов и жароустойчивых качеств, данное изделие отлично подойдет для нанесения аккуратных швов.

Холодная сварка для металла

Одним из самых проверенных способов соединения металлов является так называемая «холодная сварка». Методика холодной сварки основана на использовании деформационных процессов, которые происходят при сжатии или скольжения соединяемых материалов. Данный вид соединения твёрдых тел известен человечеству давно, так еще наши далекие предки путем мощных ударов соединяли между собой золото и другие металлы.

В процессе развития химической промышленности и строительного дела, понятие «холодная сварка» претерпела изменения и теперь под холодной сваркой чаще всего понимается специализированный строительный клей, который ценен тем, что сохраняет свои свойства и при очень высоких температурах.

Скотч для металла

Одним из самых популярных методов соединения железа является промышленный скотч, который предназначен для быстрой, сравнительно безопасной и надежной склейки твердых материалов. База такого скотча основана на полипропилене или вспененной основе на обе стороны которой нанесено клеящее вещество.

Двусторонний скотч практически не заменим в быту, с его помощью можно легко приклеить крючки для полотенец или зеркало заднего вида автомобиля. Статья по теме, чем оттереть следы от скотча.

Клеящие материалы — «PERMABOND»

Чем же еще можно приклеить железо к железу? Можно попробовать клеящие материалы копании «PERMABOND» они разрешат ваш вопрос чем приклеить металл к металлу. Изделия данной фирмы основаны на метилцианакрилате, который имеет замечательное свойство, он не растекается, а значит, места стыков и вся клейкая поверхность будет ровная и аккуратная.

Анаэробный клей для металла

Сфера применения данного изделия достаточно узкая. В основном анаэробный клей используют для склеивания резьбы, втулок, при работе с такими системами как «вал-подшипник» и «вал-втулка», помимо данных работ, клей может использоваться в качестве герметика.

Особенностью работы с данным материалом, является то, что при контакте с кислородом материал создает воздухонепроницаемую пленку, внутри которой происходит процесс затвердения. Выбирая данный материал, обратите внимание, что он бывает нескольких видов, которые отличаются вязкостью и прочностью спайки.

Цианоакрилатный клей

По истине это «моментальный клей». Время затвердения клейкой массы данного изделия всего 5 секунд при комнатной температуре. Помимо моментальности, этот клей обладает хорошей прочностью и отлично сохраняет свои свойства, как при низких, так и при высоких температурах внешней среды. Данный клей отлично подойдет для соединения мелких металлических деталей.

Используя это изделие, помните, что оно не предполагает «коррекции» материала, то есть склеенные поверхность будет невозможно сдвинуть.

Метилметакрилатовый клей

Этот клей достаточно редко встретишь в обычных строительных магазинах. Основная сфера его использование-автомобилестроение. Такая узкая специализация вызвана тем, что данное изделие обладает великолепной ударопрочностью, что особенно важно в производстве деталей для автотранспорта.

Как приклеить металл к металлу? Инструкция

Итак, вы серьезно намерены приступить к склейке металлических изделий. Но, прежде чем приклеить металл к металлу выберите клей, который соответствует поставленным задачам.

Выбор подходящего клея

- Если вам необходимо соединить достаточно большие металлические детали и без нахлеста не обойтись, идеально подойдет эпоксидный клей.

- Хотите соединить «тютельку с тютелькой», то есть склеить мелкие детали? Используйте клеи содержащий цианоакрилат.

- Возникла нужда восстановить резьбу? Смело покупайте анаэробный клей.

- Если вам необходимо, что бы «склейка» прошла максимально быстро, поможет цианоакрилатный клей.

- В ситуации, когда можно иметь право на исправление ошибок необходим эпоксидный клей, который застывает не сразу и дает возможность подвинуть клеящуюся поверхность.

Подготовка клеящей поверхности

После того как клей выбран необходимо подготовить используемую поверхность, избавиться от ржавчины на металле. Тщательная очистка позволяет клею лучше сцепляться, а значит и результат окажется более надёжным. Очищать поверхность можно с помощью таких материалов как: наждачная бумага или щетка с металлической щетиной. Стоит отметить, что при очистке грубых загрязнений на больших поверхностях допускается использование «болгарки» с абразивной щеткой.

Ни капли жира! После того как чистка окончена, необходимо максимальным образом обезжирить используемую поверхность. В зависимости от параметров материала, для этой цели можно использовать обычную вату или ветошь, предварительно смоченную в ацетоне.

Подготовка клея

Если клей требует предварительной подготовки (например, чтобы получить эпоксидный клей, необходимо для начала смешать его компоненты), то используйте для его изготовления пластиковое ведро, смешивать массу, желательно пластиковой лопаткой.

Нанесение клейкой массы

На данном этапе ориентируйтесь на ваши потребности. На большие, объёмные материалы, клей лучше всего наносить с помощью пластиковой лопатки, а при склейки мелких деталей, можно обойтись и обычной спичкой.

Зашита от влажности

В процессе затвердения клейкой массы постарайтесь избегать воздействия влаги на склеенную поверхность. Если склеенная поверхность будет постоянно находится на «свежем воздухе», то лучше всего будет дополнительно покрыть её водоотталкивающим раствором. Если процесс склейки будет происходить на улице, запаситесь тентом или зонтом, который защитит не застывшую поверхность от лишней влаги.

Идеальным климатическим вариантом для производимых работ будет комнатная температура с минимальной влажностью воздуха.

Техника безопасности

Соблюдая эту нехитрую инструкцию — как приклеить металл к металлу, и вы достигните желаемого качества склейки. В процессе работы, лучше всего оградить себя от прямого вдыхания паров затвердевающей клейкой массы, так как именно они обладают максимальной токсичность.

Идеальным и максимально безопасным вариантом будет использование специального респиратора, приобрести который можно так же в строительном магазине. Помните, ваша безопасность в ваших руках.

Как удалить клей с металла?

- Первый вид из наиболее результативных средств для очистки металла от старого клея считается «Супер Момент Антиклей». Он поможет полностью избавится от универсального клея ПВА, моментального клея и различных клеев на основе полиуретана. Гелевая основа позволяет применять даже на вертикальной поверхности.

- Второй вариант, это использование аптечного средства «Димексид». Необходимо хорошо смочить ватку либо тряпочку в данном составе и обработать поверхность до полного исчезновения клеевого пятна.

- Не последнее место по удалению клея занимают такие распространенные средства как: «Уайт Спирит», ацетон, очищающий компонент «Контакт» и как не вспомнить про бензин.

- Профессионалы по маникюру и педикюру используют эмульсии для размягчения акрила. Они результативно помогут растворить супер клей с поверхности металла.

Важно не забывать! Свежие пятна любого клея подаются удалению намного легче старых (засохших). Так что будьте внимательными и предельно осторожными в процессе работы с любыми клеевыми составами.

В ногу с прогрессом

Современные клейкие материалы для металлических поверхностей, позволяют практически любому потребителю, без особых проблем и затрат, не используя сварку, приклеить металл к металлу. Благодаря простоте использования и хорошим результатам, вы можете самостоятельно в домашних условиях воссоздать целостность мелких и средних деталей, производить строительные работы, не прибегая к услугам сварщика.

Помните, что большая часть успеха в склейке металлов зависит от правильного выбора клеящего изделия и от соблюдения технологии работы с этим простым в применении материалом.

Помимо отличный клейких качеств, необходимо помнить, что вы имеете дело с продуктом, который может выделять токсичные пары, поэтому при работе, всегда используйте дополнительные меры защиты. Надеемся, что правильно склеенная поверхность прослужит вам еще очень долго.