О снятии фаски

Вначале на заготовке отмечается середина. Линией очерчивается место для будущей режущей кромки. Затем, затянув обдирочный диск понадежнее, включают болгарку. Обрабатывающая поверхность должна располагаться перпендикулярно к кромке ножа. Сильно налегать на диск не нужно, наоборот, им следует еле касаться заготовки. Сначала аккуратно снимается небольшая фаска вдоль кромки по обозначенной линии

Важно, чтобы от линии к середине ножа была выдержана дистанция 0,2 мм. На данном этапе следует быть максимально точным

Болгарку можно перемещать вдоль всей длины обрабатываемой режущей кромки. Чтобы металл не перегрелся и не утратил свои изначальные свойства, во время работы его следует периодически охлаждать. Для этой цели поверхность заготовки обильно поливают водой. Некоторые новички часто задают вопросы: зачем снимать с заготовки фаску и что это даст? Как утверждают опытные мастера, изготавливать спуск будет гораздо проще с уже имеющейся фаской, поскольку она будет явной видимой нижней границей, на которую нельзя заходить. Важно, чтобы фаска была снята вдоль всей режущей кромки.

Смотреть галерею

Как изготовить камеру для закаливания металла

Понятно, что изготавливая такую камеру, к процессу лучше подойти серьезно, так как делать вы ее будете не на один день или раз. Попробуем кратко описать процесс изготовления такой камеры, также называют ее – муфельная печь.

- Главное, правильно изготовить «тело» такой камеры, здесь прибегают к простому процессу. Будущая горловина изготавливается из любого бумажного твердого материала (типа картон), обмазывается огнеупорной глиной толстым слоем. Не забываем сделать тонкую прослойку парафина, между формообразующим бумажным материалом и глиной.

- Вторым этапом, минимум сутки высушивается будущая камера, а затем помещается в духовой шкаф и прокаливается на невысокой температуре около 90-110 градусов по Цельсию. После этого этапа бумажную составляющую уже можно извлекать.

- Окончательный обжиг конструкции происходит на открытом огне при температуре около 900 градусов, затем производится остужение при естественных условиях. Нужно дождаться полного охлаждения камеры.

- После того как заготовка будет остужена, она приобретает свойства камня, становится очень жесткой как кирпич. К ней приделывают дверцы, открывающиеся по горизонтали.

- Заключительным этапом можно назвать обматывание будущей печи проволокой из нихрома, диаметром сечения около 0,75 мм. На всю конструкцию потребуется около 18 метров. Для исключения короткого замыкания при обмотке обмазывать сразу лучше сырой глиной. В корпусе проделываем два отверстия, одно для термопары (измерять температуру), а второе для визуального контроля.

Изготовленная своими руками камера для закалки ножа. На этом, можно сказать, что печь для каления металла готова. Как видите, нет ничего сложного в изготовлении муфельной печи для дома.

Способы закаливания

Способов закаливания существует, по сути, 2 типа. На открытом огне и в печи. Но, к сожалению, в обычном костре поднять температуру выше 900 градусов, не получится. Тогда приходит на помощь печь. Ее можно изготовить самостоятельно. Это довольно непростой процесс, но изготовив ее единожды, она прослужит вам достаточно долго. Тем более если вы начинающий мастер, она вам просто необходима.

В камере

Далее мы поговорим, как сделать самостоятельно муфельную печь для правильной термообработки заготовок, а сейчас просто и коротко опишем процесс закалки в ней, сталь клинка будет использована 50Х14МФ:

- Прогреваем печь до нужной температуры, в данном случае 1070 градусов, и погружаем клинки в печь.

- Загрузив клинок в печь, разогреваем печь опять до 1070 градусов, и при данной температуре начинается отсчет времени. Принцип прост: 1 минута 40 секунд, на каждый миллиметр толщины клинка.

- По прошествии нужного времени, клинок вытаскивают и охлаждают на воздухе, в течение 15 минут под небольшим прессом.

- Затем производится отпуск металла в духовке при 200 градусах.

Закалка ножа в камере выполненной в домашних условиях.

При данном процессе сталь получает твердость в 56 HRC.

На открытом огне

Способ, можно сказать, опробованный нашими предками и ему уже много лет. Чтобы правильно закалить сталь, без каких-либо точных измерительных приборов, так сказать «на глазок», нужна внимательность, и наберитесь терпения. Единственным способом проверки может являться магнит. Когда металл достигает определенного для него точки накала, так называемой точки Кюри, он перестает взаимодействовать с магнитом.

И еще один признак, это цвет самой заготовки, она должна стать темно-красной. Но также в процессе нужно следить, чтобы не появлялось синих или черных пятен, это говорит о перегреве. Заготовку стоит класть в угли, когда цвет пламени от них будет малиновый.

Что потребуется:

- минеральное масло в емкости (можно отработку);

- ведро с водой;

- хорошо подготовленные угли;

- длинные металлургические клещи.

Закалка ножа на открытом огне.

Ленточно-шлифовальная машина для изготовления спусков

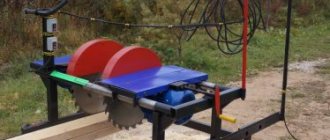

Кроме дорогущего гриндера, на рынке можно найти небольшие шлифовальные машины, в них также используется лента. Для изготовления спусков с помощью такого устройства, потребуется дополнительно самостоятельно соорудить конструкцию.

Она позволит неподвижно закрепить машинку в вертикальном положении, таким образом получится миниатюрный гриндер. Но на таких машинках используется лента для обработки древесины. Следует найти подходящую ленту для стали или немного помучиться с той, что есть в наличии.

Ленточно-шлифовальная машина.

Виды ножей для станков

- прямые для прямолинейной обработки древесины. Изделия позволяют максимально равномерно снять верхний слой материала. Они необходимы для выравнивания поверхности для ее последующей обработки;

- фигурные для формирования на заготовках фасонных поверхностей и выполнения оригинальных узоров, контуров. Подобные ножи для станков отличаются наличием выемок и зазубрин.

Специалисты ООО «РемМехСервис» рекомендуют обратить внимание на длину и ширину лезвия ножа для станка, поскольку это определяет площадь обрабатываемой поверхности. Для обработки грубых пород рекомендуется пользоваться изделиями большей толщины

Также Вас может заинтересовать следующая информация:

Описание:

вид режущего инструмента

Материалы:

- инструментальная сталь

- конструкционная сталь

- нержавейка

- легированная сталь

Вложения: от 290 000 рублей

Окупаемость: от 4 месяцев

Нож – древнейший режущий инструмент. Несмотря на многовековую историю, внешний вид его остался почти без изменений. Основу по-прежнему составляют клинок и рукоятка. При этом сфера применения инструментов разнообразна: домашнее хозяйство, охота, рыбалка. Поэтому бизнес, связанный с производством ножей, всегда будет актуальным.

Складные ножи

Строение складного ножа позволяет прятать лезвие в плоскость рукояти. Некоторые изделия оснащаются осью вращения клинка перпендикулярно плоскости. По утверждению специалистов, такие модели выглядят гораздо эффективнее, чем классические, но при этом менее надёжны.

В основном в складных ножах в открытом положении обух клинка находится на одной линии с рукоятью.

Специальными конструктивными элементами осуществляется фиксация лезвия. В первых моделях складных ножей, фиксация производилась специальным выступом на обухе клинка.

Конструктивно изделия были похожи на опасную бритву. На сегодняшний день существует несколько типов замков. Самыми распространёнными среди них считаются три версии:

- back up, фиксатором оснащен обух ножа;

- liner lock, замок в виде полоски;

- axis lock, складник с осевым фиксатором.

Складные ножи.

Основные формы и характеристики спусков на самодельных ножах

Новички, как правило, имея заготовку и весь нужный инструмент, не могут определиться, какой спуск наиболее универсален. Хотя бы для кухонного ножа. Но не волнуйтесь, есть несколько самых распространенных видов спусков, которые мы сейчас рассмотрим:

- Самый распространенный, и делается от самого обуха, это – клиновидный. Применение он находит, как правило, на кухне.

- Еще один довольно популярный вид – тоже клиновидный, идет от самого обуха и переходит в режущую кромку. Но если его перетачивать, он автоматически перейдет в вид номер 1, во время заточки будет образовываться режущая кромка отдельно от спуска. Либо затачивать весь спуск, что довольно проблематично.

- Довольно характерная форма для многих ножей. Лезвие плоское, а спуск начинается с середины или чуть выше к обуху. Заточке поддается довольно легко.

- Очень интересный вариант, и довольно часто применяемый клиновидные спуски и режущая кромка, нож достаточно прочен и рез хороший. Очень гармонично расположены спуски и кромка.

- Режущую кромку образует двойной клин. Спуски клиновидные, но материал между ними и режущей кромкой убран. Очень хорошо режет плотные материалы, но сложен в заточке, можно сказать, для профессионалов.

- Линзовидные вогнутые спуски. Режущая кромка, является как бы продолжением грани между лезвием и скосом к острию. Они могут начинаться практически от самого обуха. Второе название заточки – «бритвенная», ее применяют для опасных бритв.

- Односторонняя заточка приобрела название – стамесочная. Затачивается довольно просто. Ножом можно орудовать, только одной рукой. При этом скос должен быть со стороны рабочей руки.

- Формой напоминает спуск номер 3, но их как таковых нет, прямое лезвие и сразу режущая кромка. Больше подходит для рубящих изделий.

- Выпуклые линзовидные спуски, плавно переходящие в режущую кромку. Названия имеет два «пулевидная» заточка и «оживальная». Тяжело клинком резать, вязнет в материале, зато прекрасные рубящие характеристики. Сложен в изготовлении, также вариант для профессионалов.

Основные формы спусков на ножах. Для начала можно попробовать на какой ни будь ненужной заготовке, сделать спуски №1 и №3. Они проще остальных и найдут применение у вас дома, как вариант на кухне. А набив руку, можно приступать и к более сложным разновидностям заточки.

Анатомия ножа

Среди мастеров ножевого дела имеется своя терминология частей изделий. Существуют различные схемы и названия, которые следует знать даже любителям ножей. Разберём строение ножа более подробно и узнаем, как правильно называются его части:

- Полоса – хвостовик вместе с клинком, неважно какого типа монтажа.

- Длина клинка – длина измеряемая от острия до места, где начинается рукоять.

- Клинок – одна из основных частей ножа, которой производится рез. Здесь имеется в виду вся видимая часть полосы, исключая ту часть, что находится под рукоятью.

- Хвостовик – это та часть полосы, которая скрывается в рукояти.

- Обух – не заточенная граница клинка которая находится сверху. Может иметь продольное ребро для дробления различных продуктов.

- Упор под большой палец – находится он на обухе клинка у самой рукояти. Зачастую он имеет насечку для удобства, чтобы не соскальзывал палец.

- Скос обуха – это линия перехода обуха к острию. В европейских вариантах скос в основном прямой или немного вогнутый.

- Заточенный скос обуха – это дополнительная режущая кромка, которая формируется двумя узкими спусками на скосе обуха. Так повышается эффективность колющих ударов, клинок становится похож на кинжал.

- Фальшлезвие – часть обуха сформированная двумя узкими спусками, в некоторых случаях её затачивают.

- Голомень – плоская боковая поверхность клинка от обуха до начала линии спусков.

- Дол – неверное его название – кровосток. Он уменьшает вес клинка и является ребром продольной жёсткости.

- Носок/острие – точка, где сходятся обух и режущая кромка.

- Линия начала спуска/Ребро заточки – бывает, что составляет единую плоскость с самим спуском в случае их исполнения от обуха.

- Спуски – две сходящиеся на лезвии стороны клинка сформированные при ковке или шлифовке, они формируют клиновидное сечение.

- Дулька – полукруглая небольшая выемка, которая отделяет режущую кромку от пяты. Она предохраняет пяту от повреждений при заточке.

- Режущая кромка – линия, образованная в месте пересечения двух подводов.

- Подводы – две узкие боковые грани, которые затачивают вдоль режущей кромки.

- Подъём клинка – в этом месте подводы вместе с образованной ими режущей кромкой начинают подниматься к обуху.

- Боевая/рабочая часть – зачастую совпадает с длиной клинка, это вся режущая кромка от не заточенной пяты до острия.

- Рабочая часть около пяты – на некоторых клинках эту часть затачивают под большим углом, для грубых работ.

- Серрейтор – лезвие пильчатого вида, может использоваться для реза строп.

- Дулька 2 – отделяет режущую кромку от частя пяты, полукруглая радиусная выемка.

- Пята – не заточенная часть клинка, которая делает нож более ухватистым, туда можно упираться указательным пальцем.

- Подпальцевый радиус – небольшая выемка у пяты, также служит для дополнительного хвата за клинок.

- Пята 2 – она утолщена и может служить упором, если ножом что-то давить.

- Заплечики – небольшие выемки на клинке в месте перехода в хвостовик, они служат своеобразными ограничителями.

- Крепёжные отверстия – сквозные отверстия на хвостовике и плашках для образования цельной конструкции рукояти.

- Винт/резьба хвостовика – конечная часть хвостовика, на ней нарезают резьбу под гайку.

- Затяжная/крепёжная гайка – её накручивают на резьбу хвостовика.

- Рукоять – одна из основных частей ножа, за которую удерживают клинок.

- Спинка рукояти – часть рукояти со стороны обуха клинка.

- Брюшко рукояти – противоположная сторона рукояти от спинки.

- Черен – цельная часть рукояти, за которую нож удерживается кистью руки.

- Накладки/плашки рукояти – эти детали используются при накладном монтаже рукояти.

- Притины – металлические детали монтируемые при монтаже рукояти на хвостовик.

- Больстер/ограничитель – ещё его называют гарда, он препятствует соскальзыванию руки при колющем ударе.

- Торец больстера – обращённая к клинку часть больстера.

- Передний упор – выступ ограничитель, нижняя часть гарды.

- Обоймица/прижимное кольцо – специальное кольцо, применяемое при всадном монтаже рукояти.

- Ограничитель/крестовина – часть рукояти, которая прилегает к пяте.

- Оковка – применяется при всадном монтаже рукояти, продолговатый металлический колпачок.

- Подпальцевая выемка – это дополнительный упор для удобства при тянущих видах реза ножом.

- Щип – применяется для повышения надёжности хвата рукояти.

- Затыльник/Навершие – эта деталь не всегда присутствует на ноже, это своего рода заглушка, применяемая при всадном монтаже рукояти.

- Задний упор – используется на ножах рубящего типа, упор под мизинец.

- Торец – задняя часть навершия.

- Отверстие под темляк – встречается у многих изделий, и служит для продевания в него специального шнура.

- Декоративная заклёпка – крепёж рукояти, декоративный элемент.

- Винты/Заклёпки – стягивающий крепёж плашек рукояти, применяется при накладном монтаже ручки.

- Проставки – может быть декоративным элементом, а так они повышают сцепление ладони с гладким череном.

Обратите внимание на картинку ниже. Нумерация названий соответствует цифрам на ней.

Строение ножа.

Как сделать спуски на ноже болгаркой

Тема довольно щепетильная, и честно скажем, неоднозначная. Вся проблема в том, что если вы новичок в этом вопросе, все «прожженные» мастера рекомендуют начинать делать только вручную и никак иначе.

В интернете полно различных приспособлений для заточки правильного спуска. Их изготавливают своими руками различные умельцы, и демонстрируют, как ими пользоваться. Но реальные мастера все как один, утверждают, что для начала нужно научиться «чувствовать» металл.

Конечно, никто не отрицает, что эти приспособления помогут сэкономить время, но для новичка они будут служить только помехой.

И чтобы добиться наилучшего реза нужно достичь гармонии взаимодействия режущей кромки и спусков. Но в данном случае, мы разберем вариант для более или менее профессиональных мастеров, как сделать спуски на ноже с помощью УШМ или просто «болгаркой».

Снятие спусков с помощью болгарки.

Подготовительный этап

Один из важнейших моментов для работы, собрать все нужные предметы, поближе, чтобы потом не бегать по мастерской и искать нужный инструмент. Проверить готовность УШМ, и главное не забывать про технику безопасности.

С виду безобидная «болгарка», может натворить столько бед, что мало не покажется.

Кроме нее понадобятся:

- непосредственно сама заготовка будущего клинка;

- «болгарка», про нее уже говорили, желательно с переключателем скоростей, и она не должна быть сильно громоздкой;

- прочно закрепленные к верстаку тиски;

- шаблон будущего ножа из картона;

- струбцина винтовая;

- металлический уголок;

- ведро с водой.

Основным инструментом работы будет УШМ, добавим пару слов про нее. Выбирайте ее небольших размеров, максимум под 125 диск, иначе вы просто будет физически сильно уставать, держа ее на весу.

За мощностью гнаться не стоит, 1000 Вт хватит с лихвой. Все работы проводите в защитных очках и перчатках. Подготовились? Пойдем дальше.

Советы специалистов

Довольно полезные советы, чтобы не наделать ошибок во время работы. Они опять же касаются нашего основного инструмента. Уже давно замечено, что для вырезания заготовки из металла согласно чертежу с шаблона, нужно использовать только кругом абразивом, толщиной не менее 7 см.

Если использовать обрезной диск, то металл часто перегревается, раскалывается и появляются небольшие канавки. Обдирочные круги ведут себя довольно достойно, особенно «раскрученных» брендов, а цена у них невысокая.

Простое приспособление для спусков ножей.

Постепенно научившись пользоваться обдирочными кругами, можно будет перейти и к отрезным, но толщина их не должна быть менее 2 мм. К минусам тонкого отрезного диска можно отнести и то, что при боковых нагрузках он начинает вибрировать.

В итоге весь инструмент ходит «ходуном». Что может привести к разрушению диска и нанести различные травмы. И как показывает практика, новички не послушавшие этого совета, рано или поздно все равно возвращаются к обдирочным кругам.

Вырезка заготовки

Ознакомившись с полезными советами, нужно продолжить работу. Вырезание заготовки выглядит довольно несложно, с учетом вышеуказанных советов:

- С картонного шаблона нужно перенести эскиз на металл, из которого будет вырезаться клинок.

- Следующим этапом будет непосредственно само вырезание заготовки, выполнять это нужно четко в соответствии с линией шаблона. И одна очень деликатная особенность: на этом этапе обух не вырезают. Связанно это с тем, что во время шлифовки могут возникнуть проблемы, кончик лезвия может получиться с «заваленными» гранями. Специалисты утверждают, что эта часть клинка – самая проблематичная.

- Непосредственное нанесение линий обуха, делать это нужно не толстой чертой, но хорошо видимой.

- Металлический уголок, который был приготовлен зажимается в тиски, и к нему с помощью струбцины прижимается уже вырезанная заготовка.

Небольшое дополнение к пункту №4, опытные мастера советуют воспользоваться двумя струбцинами, для зажима кончика ножа. Если она одна, то нужно ее постепенно перемещать к месту обработки, и клинок-заготовка должен быть прижат к уголку очень плотно. Место обработки должно быть обращено к мастеру.

Снятие фаски

После всех подготовительных работ можно приступить к вырезанию фаски. Зачем она нужна, станет понятно далее. Абразивный круг, располагаем таким образом, чтобы он был строго перпендикулярен заготовке. Если на заготовке присутствуют неровности, то не отклоняемся от первоначального положения.

Больших усилий прикладывать не нужно, а наоборот пробовать чуть касаясь, снять небольшую фаску вдоль клинка по режущей кромке. Очень важный момент, нужно выдержать дистанцию 0,2 мм от линии к середине ножа.

Оформление фаски ножа.

Делать все нужно не спеша, и аккуратно. Перемещаем УШМ вдоль всей длины режущей кромки. Не забываем при этом, охлаждать деталь, обильно поливая водой. Перегрев грозит испорченной заготовкой. Фаска снимается для удобства будущих манипуляций, это будет явно видимая граница, на которую нельзя будет заходить. Снять ее нужно по всей режущей кромке.

Работы по спуску

После окончания работы с фаской по РК, можно начать работать непосредственно со спуском. Направление движения камня будет в сторону обуха, до очерченной линии. Контролировать процесс несложно, не забываем оформить начало спуска около пяты клинка. Плавно водя УШМ вправо-влево с шагом 15-20 мм понемногу сдираем поверхность.

Главное контролировать, чтобы камень был перпендикулярен режущей кромке.

Не забываем охлаждать заготовку. Если смотреть сверху, камень будет повернут вертикально к плоскости ножа. Не допускайте отклонений от заданных параметров, иначе диск может встать на ребро и это может стать в дальнейшем немалой головной болью для мастера.

Но благодаря тому, что клинок обрабатывается пошагово, испортить его одним неправильным движением не получится. Давить на «болгарку» не нужно, ее веса, как правило, хватает для нормальной обработки спуска.

Типы рукоятей

Важный элемент любого ножа – рукоять. Для хорошего реза необходимо удобно удерживать клинок в руке. Хвостовик, который находится внутри ручки, ножеделы изготавливают в соответствии с будущим монтажом. Рассмотрим какие бывают типы рукоятей:

Всадной

Очень распространённый тип монтажа, особенно у известных изготовителей. Считается очень надёжным. Хвостовик лезвия всаживается в рукоять до середины длины.

Сквозной

Наиболее надёжный вариант монтажа, но довольно трудоёмок. Хвостовик клинка проходит сквозь всю рукоять.

Накладной

Сам хвостовик служит рукоятью, на боковые поверхности накладываются другие материалы и закрепляются клёпками.

Сварной

Такой способ применяется при монтаже металлических рукояток, которые становятся монолитной конструкцией с хвостовиком.

С чего начать ковку ножей

Как и любое изделие, ковку ножа нужно начинать, во-первых, с выбора модели, во-вторых, чертежа, и, в третьих, подбора нужного материала.

Выбор модели и чертеж

Для новичка в кузнечном деле лучше всего практиковаться в поковке самых простых типов ножей. Не стоит сразу планировать изготовить какое-то супер приспособление для выживания сложнейшей формы, с долами, серейторами и прочими атрибутами.

Самым простым в изготовлении будет кованый тип клинка — финский. Он не имеет сложных форм и прочих излишеств, которые вызовут затруднения в изготовлении у начинающего кузнеца.

Второй тип ножа, который можно попробовать изготовить — якутский. На сегодня в сети очень много информации по изготовлению таких клинков. Сложность его ковки в том, что он имеет выпуклую часть с одной стороны и вогнутую (дол) с другой. Однако, особенность этого ножа в том, что традиционно он не имел закалки для его простой заточки о любой подходящий камень. По размерам изготавливают три вида якутского клинка.

Набросав чертеж-схему будущего изделия, приступают к подбору нужного материала.

Материал

- Твердость и пластичность.

- Устойчивость к коррозии.

- Свойства закалки.

Лучшим выбором для изготовления клинка станут марки инструментальной легированной стали, например: Р6М5 (идет на изготовление полотен для ножовок, сверл, резцов), 9ХС (напильники), ШХ15 (подшипники) и другие образцы.

Как понять в домашних условиях, какой сорт стали есть у Вас? Обычно большинство изделий по ГОСТу имеют маркировки, на которых указывают марку материала или его состав.

Стоит учитывать, что в процессе ковки часть металла будет утеряна (уйдет как окалина), поэтому нужно брать заготовку с объемом, превышающим конечные параметры клинка. Самый простой способ получить достаточное количество материала для ковки ножа — взять напильник или подшипник.

Подобрав нужный вид материала, приступают к его обработке и формированию изделия. Как осуществляется ковка ножа из напильника?

С чего начать? Подготовительный этап

Тому, кто не знает, как сделать спуски на ноже, опытные мастера рекомендуют придерживаться следующей поочередности действий:

- Сначала с помощью шаблона нужно перенести на заготовку очертания клинка.

- Вырезать нож болгаркой. Делать это нужно четко по размеченной линии. На данном этапе опытные мастера обух не вырезают, иначе в дальнейшем во время шлифовки спусков могут возникнуть трудности: кончик лезвия получится с заваленными гранями. Как утверждают специалисты, данная часть клинка самая проблемная.

- На заготовку нанести линию спусков. Делать это необходимо с двух сторон. Сама линия должна быть максимально тонкой, но хорошо заметной под любым углом.

- В тисках зажать прямоугольную трубу или уголок. К нему посредством струбцины будет прижата заготовка. Специалисты рекомендуют воспользоваться двумя струбцинами. В таком случае мастеру удастся прижать и кончик ножа. Если же струбцина одна, то ее придется передвигать поближе к месту обработки. Вся плоскость заготовки должна быть прижата к опоре максимально плотно.

На подготовительном этапе нежелательно, чтобы винты струбцин были слишком затянуты. Достаточно лишь предотвратить смещение заготовки. Работать будет удобнее, если зажимающие приспособления расположить с противоположной стороны. Места в заготовке, на которых вытачиваются спуски, должны быть, наоборот, поближе к мастеру.

Спуски точильным станком

Точильный станок представляет собой довольно простую конструкцию. Это электродвигатель с насаженным на вал абразивным кругом. Наверняка его многие видели в мастерских. Но следует учесть некоторые моменты при изготовлении спусков на таком приспособлении.

Круги существуют различные, не следует брать первый попавшийся. Для выполнения спусков рекомендуется круг с маркировкой 25А, это обозначает его состав из белого электрокорунда. Такой круг стоит недорого и прекрасно справляется с закалённой сталью.

Желательно, чтобы на вашем точильном станке был подручник. Это небольшая площадка перед кругом, она позволит использовать вам различные приспособления для правильной работы.

Использовать станок рекомендуется с хорошими оборотами.

Иначе вам придётся долго мучиться. Если станок маломощный, возможно круг будет останавливаться при сильном прижимании к нему клинка. Процесс таким образом сильно замедлится. Выбирайте станок мощностью от 450 Вт.

Примеры точильных станков.

Как как правильно точить охотничий нож?

Для заточки охотничьих ножей можно использовать разнообразные приспособления. Так, обычно компании-производители ножей предлагают при покупке дополнительно приобрести специальную точилку. Зачастую специальные ножны для охотничьих ножей имеют удобные отделения для хранения таких затачивающих приспособлений. В полевых условиях оптимальным выбором являются механические карманные точилки. Они могут иметь разные размеры и формы, однако всегда сделаны только из самых лучших материалов, чтобы можно было вернуть остроту инструменту всего несколькими простыми движениями.

Что такое угол заточки ножа

Зачастую данное значение редко указывается в технических характеристиках к определенному инструменту при его приобретении, хотя оно является одним из важных критериев, которые влияют на режущее свойство инструмента. Отсутствие соответствующей информации может вызвать определенную сложность у владельца с пониманием под каким углом выполнять последующую заточку инструмента. Чтобы этого избежать можно воспользоваться ниже представленной таблицей углов заточки ножей. Однако, перед этим давайте разберемся, что же все-таки это значение собой представляет.

Участок, где спуск на клинке плавно переходит в края режущей кромки, называется подвод. Углы схождения подвода на двух сторонах лезвия ножа называют «углом заточки». В идеальном варианте, у клинка могут отсутствовать подводы, в таких случаях углами заточек называют углы схождения спуска. Но инструменты с такой конструкцией можно встретить достаточно редко. В основном к ним можно отнести изделия по типу профессиональных японских кухонных ножей.

Углы заточки отвечают непосредственно за предназначение и вид работ, для которых создан нож. Чем меньший угол затачивания, тем проще резать и нож становится более острым, однако он быстро затупляется и нуждается в повторном затачивании. Чем больший угол затачивания, тем более схожим становится клинок на топор, и дольше держит свою остроту.

Немного теории

Не существует единого идеального решения для всех типов ножей. Спуски выполняются для клинков с конкретными задачами.

Можно попробовать найти золотую середину, но толщина клинка и толщина лезвия, не дадут ножу идеальных параметров.

Чтобы понять принцип реза ножа, следует процесс рассмотреть внимательнее. Сперва вступает в дело режущая кромка, а затем идёт в работу спуск. Благодаря своим качествам он раздвигает материал, который режется. Получается, чем тоньше спуск, тем рез будет быстрее.

Но благодаря этому страдает прочность клинка. При более массивном спуске, прочность клинка увеличивается, но рез по скорости уменьшается. При изготовлении клинка приходится чем-то жертвовать. Тут играет роль предназначение ножа.

Спуски на клинках.

Виды заточки

Различают несколько видов заточки ножей:

| Виды заточки ножей | Описание |

| Линзовидная | Затачивается кромка лезвия, может быть обработан и изгиб клинка. С такой заточкой клинки отличаются высоким уровнем режущей способности, они способны «работать» даже на толстом материале, а при необходимости служить рубящим или колющим инструментом. Линзовидная заточка осуществляется исключительно вручную, поэтому применяется только при производстве профессиональных ножей – кухонных, охотничьих, тактических. |

| Бритвенная заточка (доловая) | Осуществляется под минимальным градусом (10-20) и подходит для обработки только хирургического инструмента, бритвенных принадлежностей, лезвий для тонкого реза. В быту такую заточку делают для охотничьих ножей специального назначения – например, шкуросъемных, рыболовных. |

| Клиновидная заточка | Используется редко, потому что после нее повышается режущие способности инструмента, но снижается прочность его лезвия. Во время процесса обязательно проводится шлифовка и полировка боковых поверхностей клинка, а в домашних условиях это выполнить достаточно проблематично. |

| Пятигранная заточка | Используется широко для кухонных, туристических ножей, даже бытовые приспособления для данного процесса часто выполняют именно такой вид заточки ножа. После нее клинок немного теряет свои тактические способности, но зато срок его эксплуатации не снижается. |

| Двусторонняя асимметричная заточка | Сочетает в себе повышение тактических и физических способностей ножей. Результатом станет легкость нарезания даже самых твердых продуктов, безупречная рубка материала без приложения каких-либо усилий. Часто такой вид заточки применяется при изготовлении японских кухонных ножей, которые отличаются высоким качеством. Особенность ножей с двусторонней асимметричной заточкой – кромка лезвия не входит в разрез на продукте, а постоянно удерживается сверху. |

Способов заточки ножей много, они будут отличаться в зависимости от используемого для этого инструмента.

Боковые профили клинков

Боковых профилей существует множество видов. Основными считаются следующие:

- Клинок предназначенный для реза и колющих ударов имеет прямой обух.

- Клинок с понижением линии обуха (drор-point). Такое изделие хорошо режет и колет, остриё находится на оси приложения силы. Он имеет вес чуть легче чем клинок той же длины с прямым обухом. На этой части зачастую выполняется фальшлезвие.

- Клинок с повышением линии обуха (trailing-point). Такая форма обеспечивает длинную режущую кромку, что довольно удобно при резе прочных материалов.

- Клин типа боуи (clip-point). Форма сильна похожая на клин с понижением линии обуха, но остриё более тонкое. Специальный скос клинка, приближает остриё к линии приложения силы при колющем ударе. Этот скос иногда затачивают, популярен такой тип в Америке.

- Клинок вида козья ножка. Изделие приспособлено для тонкого и точного реза, этому способствует прямое лезвие. Нож довольно безопасен и им невозможно нанести колющий удар.

- Клинок типа танто. Многие историки утверждают, что такая форма произошла от японских ножей. Но в реальности его изобрели в Америке. А классические ножи танто имели прямую линию обуха. Изделие удобно для режущих действий, а при силовом уколе менее вероятен скол острия.

- Копьеобразный клин. Чаще всего это обоюдоострые изделия с остриём расположенным на средней линии. Такие ножи больше подходят для колющих ударов. Чаще всего такими выполняют кинжалы.

Профили клинков.

Как точить изделия быстрорезы

Рапидные марки стали имеют твёрдость до 62-64 единиц по шкале Роквелла. Соблюдая условия изготовления изделия, она сохранится. Известный факт, больше твёрдость – больше угол заточки. Но ограничений нет, нужен больше угол, делайте как угодно.

Заточка ножа из быстрореза.

Заточка рапидных сплавов, держится долго. Но следует помнить, что при затуплении лезвия наточить его будет сложно. Лучше доверить такую функцию профессионалам. Взялись сделать самостоятельно – отличий в заточке от обычного ножа, нет.

Предыдущая ИзготовлениеНож из костыля своими руками Следующая ИзготовлениеКак сделать нож из пилы

Концепция бизнеса

Идея бизнеса связана с открытием предприятия по изготовлению ножей разной формы и назначения. Основными покупателями станут частные лица, приобретающие приборы для домашнего обихода, а также магазины рыбалки, охоты и другие.

Производство всегда начинается с заготовки. Ее делают самостоятельно либо приобретают уже готовой. После того, как с видом будущего ножа определяются, выбирают сталь, делают выкройку из куска металла.

Но сначала исходный материал пускают под каток весом 80 тонн. В результате получается расплющенная пластина, на которой обводят контуры заготовки. Сталь для производства продается в листовом виде.

Сечения клинков

Функциональность и удобство ножа определяется в первую очередь по профилю клинка, который задают при его изготовлении. Основными составляющими и понятиями клинка являются:

- 1 – режущая кромка;

- 2 – спуски;

- 3 – рёбра;

- 4 – голомень;

- 5 – обух;

- A – ширина клинка;

- B – ширина полотна;

- C – ширина спусков;

- D – ширина подвода;

- E – толщина обуха;

- F – Толщина спусков у подвода.

Все эти параметры можно рассмотреть на картинке ниже.

Схема сечения клинков.

Угол режущей кромки ножа — возможные варианты

Геометрия клинка очевидна — это длинный клин (и его вариации) с тонкой режущей кромкой. Чем тоньше это полотно и меньше угол заточки, тем успешнее нож раздвигает слои материала, тем меньше усилий для этого необходимо. Существует такая примерная классификация клинков по величине угла заточки:

- до 20 градусов — хирургический инструмент, бритвы, лезвия для деликатного реза;

- 20-25 градусов — поварские ножи;

- 25-30 градусов — охотничьи, хозяйственные, туристические ножи;

- 30-40 градусов — ножи и инструмент, рассчитанные на удары.

По внешним особенностям и заточке лезвия выделяют такие виды режущей кромки ножа:

- С односторонней заточкой. Другое название — стамесочные. Применяется в производстве рабочего инструмента, мечей самураев и японских кухонных ножей. Клинок затачивается с одной стороны, а другая остается плоской, что обеспечивает идеальную тонкость и остроту режущей кромки.

- С двусторонней заточкой. Может быть симметричной (кухонные ножи) и ассиметричной (охотничьи разновидности). Наиболее привычна для рядового пользователя симметричная двусторонняя заточка поварских ножей.

- С серрейторной заточкой. Эта режущая кромка состоит из мелких заточенных зубцов. Чаще всего применяется на овощных и разновидностях кухонных ножей.

- С волнообразной заточкой. В отличие от серрейторной, зубья большего размера, как и расстояние между ними. Такую заточку имеют хлебные ножи, туристические и охотничьи модели.

- С комбинированной заточкой. В этом случае часть лезвия имеет гладкую режущую кромку, а другая – серрейторную или волнообразную.

Классификация ножей по назначению

Смысл классификации понятен по названию, давайте разберёмся какое назначение могут иметь ножи:

Материалы для изготовления рукоятки

По способу крепления рукояти ножей делятся на:

- Накладные. Ручка собирается из двух частей, скрепляемых заклепками. Чаще всего такой способ крепления используется для изделий с широким хвостовиком, форма которого нередко и определяет контуры рукоятки. Кроме того, в этом случае легко сбалансировать массивное или длинное лезвие.

- Всадные. Способ используется для ножей с узким хвостовиком. Цельная рукоятка легче и прочнее, чем клепанная, поэтому ножи могут использоваться для трудоемких операций.

- Цельнолитые. В этом случае рукоятка представляет собой единое целое с лезвием.

Для изготовления рукоятей на сегодняшний день чаще всего применяются следующие материалы:

- Древесина твердых лиственных пород с высокой вязкостью (береза, клен, орех) не ниже второго сорта с влажностью не выше 12%.

- Полипропилен, к примеру, марок 04П-01010, 05П-01020.

- Ударопрочный полистирол марок УПМ 0503, УПМ 0508.

Также рукоятки могут изготавливаться и из других материалов, например, различных металлических сплавов, дополняться различными декоративными элементами, обшиваться кожей и т. д.

Для изготовления шайб, заклепок и другой арматуры допускается использование стали марок 12Х17, 12Х18Н9Е, медно-цинковых сплавов Л63., Л68, ЛС59-1, сплавов алюминия АД, АД0 или их аналогов.

На начальном этапе деятельности можно наладить поставки готовых рукояток, однако в перспективе желательно наладить собственное производство.

Изготовление вручную

Вот мы и добрались до самого интересного. Про ручную заточку разговор поднимался в самом начале, стоит к нему вернуться, так как он действительно, очень нужен для самых начинающих мастеров.

Как уже писалось выше это волшебное и изнурительное действо нужно для понимания самой стали. Нужно прочувствовать ее. Нужно пролить сто потов, чтобы научиться выполнять это вручную. Процедура эта делается напильниками, и, в конце концов, «догоняется» точильными камнями разной зернистости.

Сколько нужно сточить? На этот вопрос вы сами себе ответите, когда заточите десяток другой заготовок. И если вы не будете лениться и делать это вручную – вас будут называть настоящим мастером своего дела.

Да, иногда следует прибегнуть к специальным механическим «помощникам» в исключительных случаях. Прочувствовать сталь вручную, можно назвать – «высшим пилотажем». Тем более клинок всегда будет ощущать теплоту ваших рук, и, быть может, вы заложите в него частичку своей души.

Предыдущая

Заточка ножей Японские водные камни для заточки ножей

Следующая

Изготовление ножей Закалка ножа в домашних условиях

Знакомство с элементом

Изготовление самодельного ножа, процесс на самом деле довольно трудоёмок, но домашних умельцев это не пугает. Основной причиной является удовлетворение своего творческого потенциала. С помощью подручных средств, можно изготовить нож любого типа.

И зачастую, кустарное производство ничем не уступает заводскому, а в некоторых случаях может даже превзойти. Помимо всего прочего, это неплохая экономия средств. Изготовление ножа в домашних условиях, потребует от мастера соблюдения строго порядка и правил.

Важнейшим этапом изготовления ножа является формирование спусков на клинке. Эти элементы изготавливаются путём фрезерования плоских заготовок. Они очень сильно будут влиять на колюще-режущие свойства готового изделия.