Токарно-револьверный станок 1341

Токарно-револьверный станок 1341 относят к оборудованию токарной группы. Использование токарно-револьверного станка с комплектом инструмента позволяет производить комплекс работ:

- проточку наружных и внутренних поверхностей, канавок;

- засверловку;

- обработку зенкером для получения точных размеров и уступов;

- при использовании разверток получать качественную поверхность;

- накатку;

- резьбонарезание;

- обработку фасонных поверхностей.

Их используют при изготовлении деталей с большим количеством операций технологического процесса.

Некоторые особенности станков

Агрегаты, описанные выше, характеризуются довольно высоким уровнем производительности. Если сравнивать их с самыми примитивными токарными установками, это объясняется рядом факторов.

- Применение быстрых устройств подачи и затвердевания обрабатываемых деталей.

- Комбинаторная работа револьверного и поперечного суппорта.

- Быстрое изменение приспособления, которое используется в работе.

- Применением новых державок, а также различных инструментов, которые отличаются комбинированным видом.

Чтобы обеспечить высокую производительность и правильное функционирование, нужно грамотно выполнить настройку. Под грамотной настройкой понимают выбор инструментов, которые используются в работе и их монтаж в державки, а также изготовление и установку продольного или поперечного упора. Регулировка упора будет осуществляться в осевом или радиальном направлении.

На многих револьверных станках частота, а также подача и вращение будет выбираться с помощью командоаппарата. Патронные агрегаты, которые были произведены в России или ещё в Советском Союзе могут работать с заготовками, величина сечения которых от 15 до 60 см. Прутковое оборудование характеризуется такими параметрами: расстояние, на которое может двигаться головка, максимально велико, сечение изделий небольшое.

Простые револьверные станки используются на многих отечественных предприятиях. В последние годы можно заметить тенденцию обмена их на наиболее усовершенствованное оборудование, в котором есть числовое программное управление. Станки с ЧПУ имеют множество преимуществ, отличаются высоким уровнем автоматизации и функционирования, а также хорошей точностью обработки.

Особенности конструкции

Отличие токарно-револьверного станка 1341 от токарных станков универсального типа заключается в отсутствии задней бабки и ходового винта. Это компенсируется наличием суппорта и головки с револьверным расположением инструмента. Головку используют, размещая набор режущего инструмента в её гнёздах.

Закрепление различных их видов в каждом из гнезд доступно при использовании специфических многорезцовых державок. Настройкой (при помощи державки) обеспечивают получение заданного по чертежу размера.

Типаж станков предусматривает револьверные головки с осью их вращения:

Вертикальная ось головки требует дополнительной установки поперечного суппорта.

Настройка величины хода инструмента обеспечивается переставными кулачками, которые автоматически отключают подачу. Наличие сменяемого инструмента сокращает время на обработку.

Многошпиндельные автоматы

Это оборудование подразделяется на два вида:

- параллельного действия;

- последовательного действия.

Распределительный вал является характерной деталью в токарных полуавтоматах и автоматах. На нём монтируются кулачки различной формы и конструкции (в зависимости от назначения). Они управляют всеми вспомогательными и рабочими движениями станков через систему механических и иных связей.

Наиболее употребительными исполнениями кулачков являются такие:

- барабанные. Они предназначены для управления вспомогательными и рабочими движениями станков. Он представляет собой цилиндр, который снабжён накладными кулачками или фасонными выфрезерованными канавками;

- дисковые. Нужны для приведения рабочих органов полуавтоматов и автоматов в движение — суппортов и револьверных головок.

Диски с торцевыми накладными кулачками используются только для включения движений вспомогательных (поворотов револьверной головки, зажима и движения прутка и других). Диски имеют раздельную шкалу. Чаще всего она разделяется на сотые доли оборотов. Эта шкала необходима для установки кулачков в нужном месте.

Составные части модели 1341

На токарно-револьверном станке 1341 обработку деталей производят в автоматическом и полуавтоматическом режимах. Полуавтоматический режим используется при обработке штучных заготовок. Их закрепляют тремя кулачками патрона вручную. В автоматическом режиме используют стальной пруток, фиксируемый патроном типа цанги. Закрепление прутка производит гидравлическое устройство.

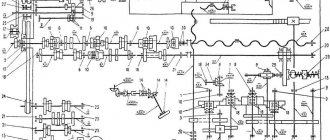

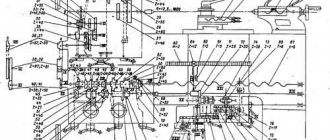

Кинематическая схема токарно-револьверного станка 1341

К важнейшим узлам станка 1341 причисляют:

- нижнюю и вспомогательную станины;

- коробки: скоростей;

- подач;

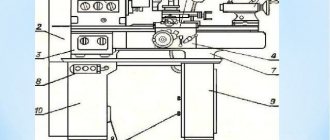

Внешний вид станка 1341

Гидроцилиндр зажима станков 1Г340, 1Г340П

Зажим и подача прутков, а также зажим штучных заготовок в токарных станках 1Г340, 1Г340П осуществляется гидроцилиндром зажима (см. ниже на схеме позицию 7). Гидроцилиндр зажима в сборе (в описании работы станков обозначается как механизм зажима и подачи материала 15.10.000) входит в комплект поставки станков 1Г340, 1Г340П (приложен отдельным местом в общей упаковке). Ниже рассмотрен механизм зажима материала (прутка):

Механизм зажима и подачи материала предназначен для зажима и подачи пруткового материала, а также для зажима штучных заготовок в трёхкулачковом патроне. Конструкция механизма, включающая неподвижные и подвижные цанги зажима, обеспечивает высокую стабильность положения (в пределах 0,1 мм) торца зажатого прутка. Корпус цангового патрона 12 закреплён на переднем фланце шпинделя. Зажимная подвижная цанга 15 связана с корпусом поводковыми штифтами 14. Зажимная цанга навинчена на трубу зажима 9. В расточке неподвижной цанги 17 винтами 18 крепятся сменные вкладыши 19, которые удерживаются от проворачивания штифтами 16. При перемещении зажимной цанги 15 вперёд происходит разжим материала, при перемещении назад — зажим. Усилие на зажимную цангу передаётся трубой зажима 9, связанной с помощью гаек 3 и 4 с поршнем 6 цилиндра зажима 7. Подвод масла к обеим полостям гидроцилиндра осуществляется с помощью подвижной маслоподводящей втулки 8, расположенной внутри шпиндельной бабки. Для зажима деталей в трёхкулачковом патроне корпус цангового патрона 12, цанги 15 и 17, втулка 21, а также труба подачи с цангой снимаются.

Настройка

Настройку станка производят при запуске серии одинаковых деталей. Она предусматривает:

- разработку: технологии изготовления детали;

- карты наладки;

- обороты шпинделя;

Технические особенности установок

Токарные агрегаты данной группы также имеют некоторое дополнительное оснащение – планшайбы, трех или четырехкулачковые патроны. Последние работают благодаря встроенному приводу, который может быть ручным или гидравлическим. Это позволяет осуществлять обработку заготовок, имеющих большие габариты. Чаще всего такие детали можно получить при помощи литья, ковки или штамповки.

Некоторые технические особенности имеют агрегаты револьверного типа, которые предназначены для работы с прутковым элементами. Они оснащены шпинделем с небольшим отверстием. Также данные агрегаты имеют специальный механизм, который обеспечивает подачу и последующую фиксацию заготовки в нужном положении. Если такие станки оборудовать подходящим патроном, они подойдут для обработки других деталей, которые получены способом литья, штамповки или ковки.

Расположение оси, относительно которой вращается рабочая головка устройства, влияет на количество суппортов. Если она находится горизонтально, тогда устанавливается элемент, который способен совершать только круговые и продольные движения.

Когда ось размещается вертикально или под уклоном, тогда на ней могут монтироваться два суппорта – револьверный и поперечный. На последнем элементе станка можно устанавливать два резцедержателя. Они обеспечивают одновременное нахождение до шести рабочих инструментов, что очень удобно во время эксплуатации оборудования.

Резцедержатель

Основные элементы станин

На основной или нижней станине закреплено:

- литое корыто для охлаждающей жидкости;

- вспомогательная станина с направляющими для размещения, перемещения суппорта;

- коробка скоростей со шпинделем;

- коробка подач;

- электрошкаф;

- устройство нарезания резьбы;

- копировальное приспособление:

- емкость под масло, используемого гидроприводом;

- электродвигатели шпинделя и насоса;

- ящик для сбора стружки.

Общий вид токарно-револьверного станка 1341

На вспомогательной станине на кронштейне крепится копирная линейка. Откидывающийся упор находится справа суппорта. Он предназначен для отключения подачи. Переход его в рабочее или нейтральное положение осуществляют рукояткой.

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Суппорт

Суппорт движется по направляющим вспомогательной станины с использованием зубчатой рейки.

На суппорте размещаются:

- револьверная головка;

- командоаппарат;

- барабан упоров;

- фартук.

Головка крепится к валу, расположенному на суппорте. Вал вращается на шарикоподшипниках. Инструмент закрепляют в отверстия головки с использованием державок. Державки обеспечивают жесткость крепления, точность монтажа и регулировки инструмента.

Этот же вал служит для крепления командоаппарата, барабана упоров. Головка поворачивается после каждого рабочего хода, подавая следующий инструмент к зоне обработки. Командоаппарат обеспечивает автоматическое включение нужных величин оборотов шпинделя, подачи, соответствующих этому виду инструмента.

За командоаппаратом расположен барабан упоров, обеспечивающий автоматическую остановку суппорта при достижении нужной величины перемещения инструмента. Выключение подачи производится кулачками, устанавливаемыми в пазах барабана, при достижении ими откидного упора.

Токарно-револьверный станок 1341

Посредством воздействия кулачков обеспечивается включение заданных электромагнитных муфт в коробках скоростей, подач. Это позволяет получить заданные для этой операции величины частоты вращения шпинделя, подачи.

Электрическое оборудование

Электрическое оборудование станка 1516 продемонстрировано электрическими двигателями, управляющими органами и предохранительными выключателями.

Демонтируем канализацию в квартире

Схема питания станка 1516

Для работы станка и его управления применяются токи с самым разнообразным напряжением. Так, напряжение в общей сети питания 380 В. Катушки на магнитных пускателях применяют напряжение 110 В электрического тока. Муфты, находящиеся в коробках скоростей и подач, а еще локальное освещение четко на 24 В. Шаговый искатель применяет напряжение в 36 и 90 В.

Описание электросхемы станка 1516. На нем установлены двигатели роторы которых короткозамкнутые и осуществляющие: основное движение на станке, подачи инструментов, а еще поперечины и смазочной системы.

Электросхема управления приводами предоставлена фото. Управляющая аппаратура размещена в нише станины. Управляется станок с помощью пульта.

Электросхема приводов станка 1516

Узел шпинделя

Настройку оборотов шпинделя и величины подачи производят для режимов управления:

- Автоматического — командоаппаратом, который заранее настраивают для выполнения технологического процесса. Его конструкция позволяет давать управленческий импульс электромагнитным муфтам, применяемым для переключения шестерен (расположены в коробке скоростей).

- Ручного — при помощи тумблеров, находящихся на этой коробке.

Шпиндельный узел обеспечивает подачу/закрепление прутка при помощи гидравлического устройства с использованием цанги.

Зажим/открепление прутковой заготовки осуществляют автоматически, штучной — вручную. Деталь, полученную из прутка, отрезают, а револьверную головку возвращают до начальной позиции для настройки длины другой детали по упору.

Стоимость ремонта токарные станки

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Идеи

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Ремонт направляющих станков

Что собой представляет конструкция направляющих станков, их особенность и специфика ремонта. Сервисное обслуживание и самостоятельный ремонт.

Далее

Стоимость ремонта станка

Любая техника при недостаточном уходе и несвоевременной диагностике выходит из строя. В данной статье читатель может найти информацию о видах станков, распространенных поломках, а также о действиях специалиста при ремонте.

Далее

Ремонт бабки станка

Бабка — важный элемент станка. Если данная деталь выходит из строя, справиться самостоятельно с ремонтом очень сложно и приходится обращаться в специализированные мастерские

Как предотвратить поломки, что важно знать при самостоятельном ремонте и сколько стоят услуги квалифицированных мастеров — все это можно узнать из статьи

Далее

Ремонт металлообрабатывающих станков

Далее

Самостоятельный ремонт вала станка и уход за ним

В современном мире использование сложного оборудования сопряжено с его износом и поломкой. В частности, валы различных станков подвергаются колоссальным нагрузкам из-за большого объема работы, а иногда и из-за условий в которых они эксплуатируются. В статье рассмотрены основные причины поломки, а так же способы профилактики и и ухода за оборудованием. Так же освещены вопросы, о починки при различных повреждениях валов станков.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

Копирование

На токарно-револьверном станке 1341 имеются механизмы, употребляемые для нарезки резьбы, копировальных работ.

Используют механизм нарезки на заготовке резьбы по копиру с применением резьбовой гребёнки. Эта технология подразумевает несколько проходов для получения полного профиля резьбы. Устройство расположено в корпусе коробки скоростей. Его привод при помощи шестерён приводится во вращение от шпинделя.

Другое копировальное устройство имеет копирную линейку, которую используют для продольного и поперечного копирования. При этом получают поверхности конического и фасонного вида. Фасонные поверхности получают при установке криволинейного шаблона взамен копирной линейки.

При продольном направлении копирования суппорт перемещается к шпиндельному узлу, а револьверная головка вращается, повторяя профиль копира.

Принцип работы

В серийном производстве пруток крепится в цанговый патрон при помощи гидравлики. Имеется встроенный механизм, который обеспечивает подачу заготовки на необходимую длину. При работе со штучными заготовками токарь закрепляет их вручную.

Обычно станки оснащены универсальной цангой со сменными кулачками для зажима круга и многогранника. В комплекте идут дополнительные оправки, втулки и другая оснастка.

Важно!

На некоторых моделях предусмотрена замена цанги трехкулачковым патроном.

Модификации станков для патронных работ предназначены для обработки литых, штампованых и кованых штучных заготовок. Они оснащены трехкулачковыми (либо четерехкулачковыми) патронами.

Все инструменты крепятся в револьверную головку. Выполнив рабочий ход одним резцом (сверлом, разверткой), она меняет позицию и подает новый инструмент. Длина рабочего хода инструмента ограничивается специальными упорами, которые отключают подачу.

Технические параметры оборудования

Размеры деталей, изготавливаемых на станке 1341, обеспечиваются его параметрами. К ним относятся размеры (мм):

- заготовки: при применении патрона – 400;

- над суппортом – 380;

- круглого – 40;

Габариты станка – 3,0*1,2*1,6 м. Вес его составляет 2200 кг.

Электрическая схема токарно-револьверного станка 1341

Электродвигатель, вращающий шпиндель, обладает мощностью 5,5 кВт. Число используемых станком скоростей равно 8 (от 60 до 2000 об/мин). Кроме этого имеются электродвигатели:

- гидропривода для зажима и продвижения прутка (1,1 кВт);

- насоса охлаждения (0,125 кВт).

Технические характеристики станка 1П420ПФ40

| Наименование параметра | 1П426ДФ3 | 1П420ПФ40 |

| Основные параметры станка | ||

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 450 |

| Наибольший диаметр обрабатываемого изделия, мм | 250 | 200 |

| Наибольшая длина обрабатываемого изделия, мм | 130 | |

| Диаметр зажимных патронов, мм | 250; 315 | 200 |

| Наибольший диаметр обрабатываемого прутка, мм | 65 | 50 |

| Диаметр отверстия в шпинделе, мм | 92 | 70 |

| Расстояние от торца шпинделя до грани револьверной головки, мм | 350..850 | – |

| Расстояние от оси шпинделя до основания станка, мм | 1120 | |

| Наибольший размер нарезаемой резьбы плашками и метчиками, мм | ||

| Количество инструментов в револьверной головке | 12 | |

| Наибольшее сечение резцов в револьверной головке, мм | 25 х 25 | |

| Диаметр отверстия в револьверной головке под цилиндрический хвостовик, мм | 40 | |

| Шпиндель | ||

| Пределы чисел оборотов шпинделя с зажимным патроном, об/мин | 30..1800 | 20..4000 |

| Пределы чисел оборотов приводного инструмента, об/мин | – | 20..2500;20..1500 |

| Количество скоростей шпинделя, об/мин | 18 | Б/с |

| Конец шпинделя фланцевый по ГОСТ 12595-72 | 8 | 6 |

| Наибольший допустимый крутящий момент на шпинделе не менее, Нм (кг*м) | 500 | |

| Наибольший допустимый крутящий момент на инструментальном шпинделе не менее, Нм (кг*м) | – | 10 |

| Суппорт. Подачи | ||

| Наибольшее перемещение револьверного суппорта: продольное (Z)/ поперечное (X), мм | 560/ 340 | 630/ 240 |

| Диапазон скоростей продольных подач револьверного суппорта (Z), мм/мин | 1..6000 | 1..5000 |

| Диапазон скоростей поперечных подач револьверного суппорта (X), мм/мин | 0,5..3000 | 1..5000 |

| Скорость быстрых перемещений суппорта по оси Z/ X, м/мин | 15 | 10 |

| Диапазон скоростей круговых подач шпинделя (ось С), град/мин | – | 1..2000 |

| Наибольшее усилие подач револьверного суппорта по оси Z/ X, кН | 20/ 10 | |

| Время поворота круглой револьверной головки, с | 2 | |

| Время поворота шестигранной револьверной головки, с | 3 | – |

| Величина перемещения револьверного суппорта по оси Z/ X на один импульс, мм | 0,010/ 0,005 | 0,001/ 0,0005 |

| Дискретность задания кругового перемещения шпинделя, град | – | 0,001 |

| Количество инструментов в револьверной головке | 8; 6 | 12 |

| Наибольший диаметр приводного инструмента, мм | – | 12 |

| Точность позиционирования суппорта в продольном направлении (ось Z), мм | 0,025 | |

| Точность позиционирования суппорта в поперечном направлении (ось Х), мм | 0,010 | |

| Точность позиционирования шпинделя (ось С), мин | – | 2 |

| Наибольшее перемещение пиноли, мм | 180 | |

| Электрооборудование станка | ||

| Количество электродвигателей на станке (с электронасосами), кВт | 6 | 12 |

| Электродвигатель главного привода, кВт | 18,5 | 30/ 22 |

| Электродвигатель привода продольной подачи (ось Z), Н*м | 13 | 13/13 |

| Электродвигатель привода поперечной подачи (ось Х), Н*м | 13 | 10/13 |

| Электродвигатель привода круговой подачи (ось С), Н*м | – | 10/13 |

| Электродвигатель приводного иструмента, Н*м | – | 10/13 |

| Электродвигатель привода смазочной системы коробки скоростей, кВт | 0,55 | |

| Электродвигатель насоса гидропривода, кВт | 2,2 | 2,2 |

| Электродвигатель вентилятора гидростанции, кВт | – | 0,12 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 2 х 0,12 |

| Электродвигатель охлаждения дигателя главного движения, кВт | – | 0,25 |

| Электродвигатель привода экрана ограждения, кВт | – | 0,18 |

| Электродвигатель привода транспортера стружки, кВт | – | 0,55 |

| Суммарная мощность всех электродвигателей, кВт | 40,54/ 33,54 | |

| Габариты и масса станка | ||

| Габаритные размеры станка (длина, ширина, высота), мм | 3525 х 1570 х 2655 | 3470 х 2260 х 2300 |

| Масса станка , кг | 8660 | 5900 |

Список литературы:

Грачев Л.Н. Конструкция и наладка станков с программным управлением и роботизированных комплексов, 1986, стр.17

Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

Проников А.С. Металлорежущие станки и автоматы,1981

Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Документация к станку

Изготовителем токарно-револьверного станка 1341 является станко г. Бердичев. Оборудование снабжается технической документацией. Одним из основополагающих документов является паспорт, который является руководством для токарей и слесарей его эксплуатирующих.

Скачать паспорт (инструкцию по эксплуатации) nокарно-револьверного станка 1341

Паспорт предусматривает отражение следующих моментов:

- требования к упаковке, транспортировке;

- назначение и принцип работы станка;

- эксплуатационные и технические характеристики;

- выполнение требований при проведении наладки;

- наличие спецификаций: по управлению станком;

- подшипников;

- электрического оборудования;

- гидравлических механизмов;

Принцип работы токарного станка

Заготовка закрепляется в патроне, закрепленном на шпинделе. Получаемое вращение шпинделя исходит от электродвигателя главного движения посредством клиноременной передачи.

Инструмент осуществляет только прямолинейные движения в продольном или поперечном направлении.

Конусом, установленным в пиноли задней бабки, осуществляется поддержка длинной заготовки или для удержания ее от изгиба при высоких нагрузках при точении. Осевой инструмент, обрабатывающий отверстия, также закрепляется в задней бабке.

Токарный станок 1а616, инструкцию по эксплуатации и паспорт которого можно найти в интернете в открытом доступе, кроме точения, сверления и растачивания может выполнять следующие операции:

- фасонное точение;

- рифление;

- обкатку;

- развертывание;

- зенкерование.

Работать на станке можно инструментом из быстрорежущих сталей и сборными резцами с твердосплавными пластинами.

Кинематика

Кинематическая схема станка позволяет обеспечить следующие виды движений:

- Главное движение: n дв · i пп · i v = n шп → n шп. Настройка коробки скоростей производится исходя из условия: i v = n шп / n дв · i пп.

- Движение подачи: S пр = n дв · i пп · i s. Настройка коробки подач производится исходя из условия: i s = S пр/ n дв · i пп.

- Винторезное движение: t нр = t хв · i пр · i см · i пп. Наладка: i пр = t нр = i см / ( t хв · i пп ), где:

- i пр — передаточное отношение зубчатых колес от шпинделя до гитары сменных колес, i пр = 48/68·34/36·36/48;

- i пп — передаточное отношение зубчатых передач коробки подач;

- i см — передаточное отношение сменных колес.

Электрика

Электрическое оборудование на станке 1а616 аналогично 1б61. Это электродвигатели, предохранители, выключатели, реле, трансформаторы и местное освещение. Схема питания и принципиальная схема представлены в паспорте на станок.

В то время, когда станок массово выпускался, им оборудовали не только цеха и мастерские на предприятиях, но и сельские мастерские. На удаленных территориях напряжение в электрической сети было 220 В. Поэтому на станки модели 1а616к устанавливались двигатели пс8с, работающие от постоянного тока. Они обеспечивали плавное торможение без сильного нагревания.

Освещение рабочей зоны организовано через понижающий трансформатор и составляет 36 В.

Эксплуатация и ремонт

Документы на станок содержат инструкции по безопасному ведению работ, о сроках обслуживания и ремонта, периодичности смазки. Также отображены нормы к установке и требования к фундаменту.

Эксплуатационные параметры в помещении:

- влажность — 80%;

- температура — 10°С — 30°С;

- тип производства — серийное, штучное.

При продолжительной эксплуатации рекомендуемый цикл проведения капитального ремонта составляет 5 лет (при двухсменном режиме). Межремонтный цикл включает в себя следующие регламенты: осмотр – 10, малый ремонт – 5, средний ремонт – 2. Перечень проводимых работ можно найти в паспорте станка.

Модели, описания, характеристики и виды станков

Существует большое многообразие моделей и видов станков, в данном каталоге мы постараемся собрать самые популярные из них, как на отечественном рынке, так и за его пределами и написать наиболее полные, развернутые характеристики и описания станков. Добавить как можно больше технической информации, а так же технической документации на эти станки. Если у вас есть интересные описания станков или паспортов к ним и вы хотите эти поделится со всеми, отправляйте материал на почту , он обязательно появятся на страницах портала.

Мы не размещаем материалы со значком копирайта или с запретом копирования, это запрещено законом!

Принцип работы токарно-револьверного станка 1341

Заготовка с помощью приспособления крепится в шпинделе и совершает вращательное движение B1 со скоростью резания vрез.

Инструменты, заранее установленные в соответствующих приспособлениях, крепятся в гнёздах револьверной головки и последовательно вступают в работу при поворотах (индексациях) револьверной головки, совершая движения продольной Фs1(П2) или поперечной Фs2 (В2) подачи в соответствии с технологическим процессом обработки детали.

Размеры детали в продольном или поперечном направлении получаются автоматически благодаря тому, что величина пути перемещения каждого инструмента ограничивается заранее настроенным на размер обработки соответствующим этому инструменту упору. Настройка режимов резания, при которых работает тот или иной инструмент, осуществляется также автоматически за счёт того, что кулачки, расположенные на барабане командоаппарата, соответствующие каждой позиции револьверной головки, воздействуют на электрические переключатели, которые управляют включением соответствующих частот вращения шпинделя и скоростей подачи (электрические переключатели включают соответствующие комбинации электромагнитных муфт в коробке скоростей и коробке подач для получения заданных частот вращения шпинделя и скоростей продольных или поперечных подач).

Если деталь обрабатывалась из штучной заготовки, то после полной обработки её снимают со станка вручную, устанавливают новую заготовку, и цикл обработки повторяется.

Если в качестве заготовки используется пруток, то после полной обработки деталь отрезают, револьверную головку поворачивают в начальную позицию (в гнезде револьверной головки установлен упор для заготовки) и перемещают револьверный суппорт к шпиндельной бабке до упора. На пульте управления станка переключателем включают механизм зажима и подачи прутка. Пруток автоматически подаётся до упора и зажимается. Далее цикл обработки повторяется.

Особенности конструкции токарно-револьверного станка 1341

Токарно-револьверный станок имеет 16-позиционную револьверную головку с горизонтальной осью вращения, параллельной оси шпинделя. Режущий инструмент при помощи специальных принадлежностей крепится в отверстиях револьверной головки.

Необходимые для каждого перехода числа оборотов шпинделя и величин подач устанавливаются автоматически легко переналаживаемым командоаппаратом, управляющим электромагнитными муфтами коробок скоростей и подач, либо вручную переключателями, расположенными на пульте коробки скоростей и подач.

Вал револьверной головки и жестко сидящий на нем барабан командоаппарата имеют одинаковое число позиций. На каждой позиции барабана установлены два кулачка, управляющие электромагнитными муфтами: один — коробки скоростей, другой — коробки подач.

Коробка скоростей имеет четыре многодисковые электромагнитные муфты типа ЭТМ-122, при помощи которых включается одно из четырех чисел оборотов шпинделя, в каждой из двух позиций. Коробка подач имеет две электромагнитные муфты типа ЭТМ-092, две обгонные муфты и двухвенцовый передвижной зубчатый блок, который обеспечивает получение двух диапазонов подач с четырьмя автоматически переключаемыми подачами в каждом из двух диапазонов. Для включения круговой подачи револьверной головки установлена одна электромагнитная муфта типа ЭГМ-092.

Зажим и подача прутка в цанге, а также зажим штучных заготовок в трехкулачковом патроне производится автоматически гидравлическим механизмом с электрическим управлением. Наибольшее допускаемое колебание диаметра прутка, зажимаемого в цанге, ± 2 мм, а наибольшее колебание штучных заготовок, зажимаемых в патроне, ±3 мм. Управление механизмами однорукояточное. По окончании разжима автоматически начинается подача прутка. Весь цикл зажима, подачи и разжима длится 2—3 сек.

Станок имеет автоматическое выключение продольной подачи по жесткому упору, что обеспечивает высокую точность обработки по длине. Поперечная подача также ограничивается жестким упором.

Наличие револьверной головки с горизонтальной осью поворота позволяет использовать станок для расточки внутренних камер и наружной проточки за буртом инструментами, закрепленными в державках револьверной головки.

В отличие от большинства токарно-револьверных станков станок модели 1341 имеет следующие особенности, позволяющие использовать его более эффективно:

- командоаппарат, автоматически включающий при повороте револьверной головки в каждую следующую позицию установленную частоту вращения шпинделя и величину подачи суппорта;

- гидравлический механизм подачи и зажима прутка, позволяющий обрабатывать на станке не только холоднотянутые, но и горячекатаные прутки и штучные заготовки, изготовленные с меньшей точностью;

- копирную линейку для торцового и продольного копирования, позволяющую обрабатывать конические и фасонные поверхности заготовок;

- резьбонарезное устройство, предназначенное для нарезания по копиру наружных и внутренних резьб резцами или гребенками;

- стойки для поддержания трубы с прутком, устанавливаемыми с левого торца станка

Токарно-револьвериый станок 1А341

Станок является универсальным. На нем можно производить многоинструментную наладку для точения, сверления, растачивания, зенкерования, развертывания, нарезания резьбы и других операций. Особенностью станка является наличие командоаппарата с шестью кулачками, которыми при движении или повороте револьверной головки действуют на конечные выключатели, управляющие электромагнитными муфтами. Командоаппарат служит для предварительного набора и автоматического управления частотами вращения шпинделя, подачами револьверной головки и периодическим поворотом ее в нужную позицию по заданной программе. Кроме того, станок имеет гидравлический механизм подачи и зажима прутка, копировальную линейку для обработки конических поверхностей и резьбонарезное устройство.

Кинематическая схема

Кинематическая схема станка показана на рис. 72. От электродвигателя Ml через зубчатые колеса 1-2 вращение сообщается валу П. Далее вращение передается валу III через колеса 3-4 при включенной муфте ЭМ или через колеса 5 — 6 при включенной муфте ЭМ2. Затем через колеса 7 — 8 и муфту ЭМ4 или колеса 9 — 10 и муфту ЭМЗ вращение получает вал IV и через колеса 11 — 12 или 13 — 14 — шпиндель V.Механизм подач. Вращение валу VI коробки подач сообщается от шпинделя К через зубчатые колеса 15 — 16 и далее через колеса 17 — 18 или 19 — 20 передается на вал VII. Затем через зубчатую пару 21-22 и муфту ЭМЗ или колеса 23 — 24 и муфту ЭМ6 получает вращение вал VIII и через колеса 25 -26 и муфту ЭМ8 или колеса 27 — 28 и муфту ЭМ7 получает вращение вал IX. С этого вала через предохранительную муфту 61 вращение передается на вал X револьверного суппорта.

Движения подачи

Продольная подача суппорта осуществляется с вала X через колеса 30 или 31-32 на вал XI, затем через червячную пару 33 — 34 и муфту ЭМ7 сообщается валу XII и далее через колеса 35-36 передается на ре-4ную пару 37 — 38.

Круговая подача револьверной головки осуществляется от вала X через ток колес 29, 31 на вал XI, затем через червячную пару 33 — 34 и муфту М11 передается на вал XII, и через колеса 40, 41, 42, 43, муфту ЭМ13, вал XV, колеса 44 — 45 и 46 — 47 получает вращение револьверная головка 62. Быстрое продольное перемещение револьверного суппорта осуществляется от отдельного электродвигателя М2 через зубчатые колеса 48 — 49 на вал XVIII и через червячную пару 58 — 59 и муфту ЭМ9 передается на вал XIII реечной пары 37 — 38.

Быстрый поворот револьверной головки осуществляется также от электродвигателя М2 через зубчатые колеса 48 — 49, червячную пару 50 — 5,. муфту ЭМ10, вал XIX, колеса 52 — 53, 54 — 55, вал XV, коническую пару 44-45, вал XVI и колеса ’46-47.

Рис. 72 Кинематическая схема станка мод. 1А341

Ручное перемещение револьверного суппорта производится штурвалом через вал XX, зубчатые колеса 39 — 36 и вал XIII на реечную пару 37-38, а поворот револьверной головки — маховичком 64 через колеса 56-60, муфту ЭМ12, вал XIV, колеса 54-55, вал XV, колеса 44-45 и 46-47.На валу X VII револьверной головки 62 находится барабан 6.5 с упорами.

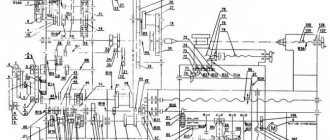

Приспособление для нарезания резьбы

Приспособление для нарезания резьбы резцом или гребенкой, установленное на станке, работает следующим образом. От шпинделя I (рис. 73) вращение через зубчатые колеса 15-60, 61-62 или 63-64 передается на сменный резьбовой копир 7 с шагом . Рычаг 1 опу-скается до упора 4. Вместе с ним опускается, занимая рабочее положение, суппорт 2 с резцом 3 (или гребенкой) и резьбовая губка 5 с грузом 6. Вращающийся резьбовой копир 7 перемещает резьбовую губку, штангу IV и суппорт с инструментом, обеспечивая нарезание резьбы. При передаточном отношении передачи oт шпинделя I до резьбового копира (вал III) i= 1 (в зацеплении колеса 61 — 62) шаг нарезаемой резьбы равен шагу копира. А при передаточном отношении пени i=lI2 (в зацеплении колеса 63 — 64) шаг нарезаемой резьбы равен половине шага копира.

Рис. 73 Приспособление для нарезания резьбы

Продольное перемещение суппорта 2 ограничивается упором (на рисунке не показан) рычага I. В результате действия упора рычаг и суппорт приподнимаются, губка 5 выходит из контакта с копиром 7, и штанга IV под действием пружины 8 возвращает суппорт в исходное, правое положение. Для повторения прохода следует снова опустить рычаг I. После каждого прохода надо перемешать резей или гребенку на глубину резания.