Деформации металла при сварке — жуткая вещь. Вот вроде бы все идет хорошо, деталь практически готова, а потом раз — а ее всю перекосило, как Пизанскую башню.

Неопытный производственник обвинит в этом сварщика и его кривые руки. Однако то неопытный производственник. Опытный же производственник понимает, что деформаций металла при сварке в большинстве случаев в принципе невозможно избежать.

Можно сделать их незаметными и ни на что не влияющими — однако думать над этим должен не сварщик, а тот, кто дает ему задание. Бывают задания, которые в любом случае приведут к деформации. Даже если работать будет сварщик шестого разряда. Да даже если бы в природе существовал сварщик тридцать шестого разряда — и работал бы именно он.

Давайте разберемся, почему при сварке металла возникают деформации и как можно бороться с ними.

Что такое напряжение

Сварочное напряжение определяют как силу, действующую на единицу площади изделия. Оно может быть вызвано растягивающим, изгибающим, крутящим, сжимающим или срезающим усилием.

Эти силы достигают таких величин, что в процессе эксплуатации напряжения и деформации в отдельных деталях приводят к разрушению всей конструкции. Кроме этого происходит снижение антикоррозионных свойств, меняются геометрические размеры и жесткость конструкции.

Напряжения и деформации бывают временными и остаточными. Какие сварочные деформации называют временными, а какие остаточными определяется просто. Временные появляются во время сваривания деталей, вторые появляются и остаются после окончания сварки и охлаждения конструкции.

Деформации при сварке. Способы борьбы с ними

При нагреве до температуры сварки и последующем охлаждении детали испытывают деформации, что в конечном итоге приводит к физическому изменению их размеров и формы. Это изменение может быть заметно или незаметно невооруженному глазу. Термические деформации – это следствие возникновения внутренних структурных напряженностей металла, которые возникают из-за неравномерного распределения температуры и, соответственно, не одинакового изменения объема в различных сечениях детали в процессе ее охлаждения. Причинами появления деформаций конструкций (короблений и изгибов) в результате осуществления сварочных работ являются:

- Локализованный высокотемпературный нагрев и местное расширение объема металла в то время, когда остальная часть детали остается сравнительно холодной;

- Усадочные явления в наплавленном слое

- Фазовые превращения, которые испытывает металл при постепенном снижении температуры до комнатной.

Как минимизировать сварочные деформации?

Выбор вида сварки может сильно снизить деформации. Если применяется дуговая сварка, то наибольшие поводки будут при РДС, или как ее сегодня принято называть латинскими буквами ММА; они существенно снизятся, если использовать TIG (аргонную) и МIG/MAG (полуавтоматическую сварку). Применение PULSE режимов позволяет многократно снизить тепловложение в металл и уменьшить деформации, что очень хорошо видно на примере сварки тонколистовых сталей. Также следует отметить, что наибольшее деформирущее воздействие оказывает на изделие газовая сварка, так как под высокотемпературное влияние попадают значительные площади изделия; а наименьшее – сварка давлением (в вакууме, ультразвуком). Однако, чаще всего используется технология плавления дугой, поэтому далее речь пойдет именно про этот вид получения неразъемных соединений.

Технологические приемы, позволяющие снизить деформации при дуговой сварке

Первое, что приходит на ум каждому сварщику–любителю – это организация теплотвода, позволяющая несущественно, но снизить поводки стальных узлов. В качестве теплоотвода обычно применяют медные подкладки и другие приспособления. Есть более дешевый способ, такой как наложение влажного асбеста вблизи сварочного шва.

Техника выполнения работ также играет существенную роль. Для компенсации напряжений применяют сварку в шахматном порядке или путем поочередного плавления диаметрально противоположных участков соединения. Что имеется ввиду хорошо видно на примере сварной двутавровой балки, изображенной на рис.1. Цифрами обозначена последовательность проведения работ.

Сварка по принципу «обратной ступени» предполагает разделение линии соединения на небольшие участки с дальнейшей их сваркой в предложенном на рис. 2 порядке. Такой способ позволяет получить минимальные деформации, так как выполняется одновременно два принципа, позволяющих достигнуть такого результата, это:

- Короткий шов;

- Последовательность его наложения, позволяющая скомпенсировать коробления.

Если узел имеет свободные допуски, можно применить метод обратной деформации. В таком случае лист выгибается на величину сварочной деформации (которая может быть установлена опытным путем) в направлении обратном направлению ее действия.

Еще один простой способ уменьшить поводки металла – поставить прихватки перед тем, как начать сварку сплошным швом, используя при этом один из способов, указанных выше по тексту; или заневолить деталь с помощью оснастки.

Минимизировать деформации поможет:

- сопутствующий местный подогрев изделия горелками или предварительный — в электропечи

- Послесварочная термообработка

- Или же проковка в горячем и остывшем состоянии

- Рихтовка изделий в холодном состоянии

- Практически полностью снимает внутренние сварочные напряжения высокий отпуск при Т=550 -560 оС

Очевидно, что любой высокотемпературный нагрев на воздухе приводит к изменениям размеров и формы изделия. Степень изменений может быть заметна невооруженным глазом или же при проведении контроля с помощью различных инструментов: штангенциркуль позволит измерить линейные размеры, индикатор на стойке поможет проконтролировать биения. Полностью избавиться от деформаций невозможно. Однако, есть еще способы значительно их уменьшить или же вообще от них избавиться после окончательной механической обработки путем:

- Выбора оптимальной конструкции изделия;

- Организации достаточных для полного удаления поводок припусков.

Причины появления

Главные причины возникновения напряжений и сварочных деформаций такие:

- неоднородный нагрев металлических заготовок;

- усадочные изменения сплава в сварном шве;

- фазовые изменения, возникающие при переходе расплавленного металла из одного состояния в другое.

Одним из свойств металлов является их способность расширяться при повышении температуры и сжиматься при охлаждении. При плавлении в области сварочного соединения появляется неоднородная термозона.

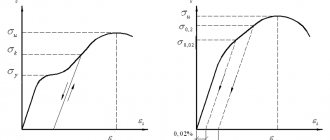

Она вызывает напряжения сжимающего или растягивающего свойства. Если эти напряжения превышают предел текучести металла, то происходит изменение формы изделия, возникают остаточные деформации.

Разновидности деформаций зависят от того, в каких объемах они проявляются. Выделяют три рода. Деформации первого рода действуют в макрообъемах, деформации второго рода происходят в пределах кристаллических зерен, а третьего рода происходят в кристаллической решетке металла.

Деформации и напряжения при сварке возникают и при кристаллизации сварного шва, когда происходит усадка жидкого металла. Объем остывающего жидкого металла уменьшается, это вызывает напряжения внутри металла. Параллельно и перпендикулярно оси сварочного шва формируются напряжения, которые вызывают изменение формы изделия. Продольные силы вызывают изменения длины сварного шва, а поперечные приводят к угловым деформациям.

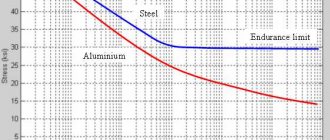

При превышении определенных предельных температур при сваривании углеродистых и легированных сталей происходит их структурное превращение. У них появляется другой удельный объем и изменяется коэффициент линейного расширения, что приводит к огромным сварочным напряжениям.

Самые большие из них возникают в легированных сталях. В них образуются закалочные структуры, которые при охлаждении не возвращаются к прежней структуре металла, как в большинстве случаев, а сохраняют колоссальные напряжения могущие привести к разрушению сварного шва.

Для этих сплавов разрабатываются специальные технологические процессы, снижающие остаточные напряжения и деформации.

Какой сваркой лучше всего варить тонколистовой металл

Чем выше будет температура в зоне нагрева, тем больше вероятность того, что металл поведёт.

Различные виды сварки имеют разный температурный режим, поэтому если нужно часто варить тонкий металл, то стоит задуматься вот над чем:

- Кислородно-ацетиленовая сварка — не самый лучший вариант для того, чтобы варить тонколистовой металл. Самые большие деформации происходят именно при данном виде сварки, так как её температура достигает 3100 °C.

- ММА сварка () — всеми любимая ручная дуговая сварка электродом с покрытием. При ручной дуговой сварке, температура, возникающая на конце электрода гораздо ниже, от 2400 до 2700 °C. Поэтому данный вид сварки более предпочтителен для соединения тонколистового металла.

- Полуавтоматическая сварка MIG/MAG — температура нагрева составляет порядка 1500 °C, а скорость сварки ещё быстрее, чем при ручной дуговой сварке. Поэтому MIG и MAG, является наиболее удобной для сварки заготовок выполненных из тонколистовой стали.

Ну и последнее, это правильная организация отведения тепла в зоне сварки. Для этих целей можно использовать как специальные теплоотводящие медные пластины, так и подручные средства. Например, можно применить влажный асбест, для того, чтобы наложить его рядом со сварочным швом или другие материалы.

Поделиться в соцсетях

Как предотвратить

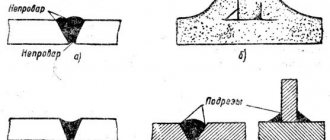

Для предупреждения вредных воздействий сварочных деформаций необходимо соблюдать следующие правила и провести несколько мероприятий:

- сварных швов должно быть минимум, и они должны быть как можно короче;

- количество пересекающихся и разнотолщинных швов так же сводят к минимуму;

- сварочные соединения делают с плавным переходом толщин;

- металл наплавляют в минимальном количестве;

- в самых напряженных местах конструкции швы вовсе не делают;

- оставляют припуск на усадку.

Необходимо правильно выбирать способ сварки, который зависит от свариваемости материалов, энергии и режима. Чтобы уменьшить зону прогрева, нужно увеличить скорость сваривания. Для увеличения глубины сварки (прогрев в толщину) необходимо увеличить силу тока.

Для уменьшения вредных воздействий нагрева в зоне сваривания сварщику необходимо по возможности избегать прихваток.

Положительный результат дает использование зажимов и других сварочных приспособлений. Они позволяют сохранить подвижность деталей при сварке в продольном направлении и препятствовать угловому перемещению.

Заготовки располагают таким образом, чтобы возникающие при остывании сварочные деформации были противоположны напряжениям.

Для уменьшения остаточных напряжений и деформаций надо использовать предварительный нагрев. Кроме этого нужно правильно выбрать технологию сварки.

Последовательность наложения швов должна уравновешивать возникающие напряжения. Накладывать швы надо так, чтобы свариваемые детали имели наибольшую подвижность.

В процессе сварки проводят проковку сварного шва, что деформирует остывающее сварное соединение и уменьшает воздействие усадки.

Способы, используемые в процессе сварки

1. Снижение погонной энергии сварки за счет более экономичных режимов. Способ используют относительно часто.

2. Уменьшение площади зоны пластических деформаций путем охлаждения водой, например, при контактной или газоэлектрической сварке.

3. Закрепление в приспособлении. Широко используется в производстве. Положительный эффект достигается за счет жесткости приспособления. Полного устранения деформаций при этом не достигается.

4. Рациональная последовательность выполнения сборочно-сварочных операций (рис. 135, г). В некоторых случаях это единственный способ избежать значительных остаточных деформаций.

5. Нагружение сварного соединения растягивающими усилиями (рис. 135, д). В производстве почти не применяется.

Способы устранения напряжений

Напряжения устраняют отжигом или механическими методами. Отжиг является самым эффективным методом снятия напряжений. Его применяют, когда к изделию предъявляются повышенные требования к точности геометрических размеров.

Он может быть общим или местным. Чаще всего отжиг производят при 550-680 °C. Выделяют три его стадии: нагрев, выдержка, остывание.

Из механических способов устранения напряжений применяют проковку, прокатку, вибрацию, обработку взрывом, приводящие к пластической деформации обратного знака.

Проковку делают пневмомолотком, а виброобработку специальным устройством вызывающим вибрацию изделия с резонансной частотой в пределах 10-120 Гц в течение нескольких минут.

Деформации или «поводки» — естественная реакция металла на сварку

Вы знаете, что любые вещества изменяют объем под воздействием температуры. Объем пара больше, чем объем получающейся из него воды. Объем воды больше, чем объем получающегося из нее льда. Так вот — металлы при нагревании изменяют свой объем весьма активно.

А теперь представьте себе паззл. Да, картинку‑головоломку из кусочков одинакового размера с выемками, которые цепляются друг за друга. Это — наше металлическое изделие с его внутренними связями.

А теперь один кусочек паззла — то есть один участок металла — внезапно нагреется до огромной температуры. Сколько там у нас температура катодного пятна, 2400–2700 градусов Цельсия? Окей (для правильного понимания напомню, что температура горения дерева обычно не превышает 1000 градусов, а бензина — 1400 градусов). При этом соседние кусочки паззла, естественно, начнут нагреваться от него — чем дальше, тем меньше. А на удаленных от зоны сварки частях достаточно большой детали сохранится температура порядка 25 градусов, которая была в помещении до начала работы.

И каждый из кусочков изменит свой размер в соответствии с принятой температурой.

Вы понимаете, что такой паззл было бы просто невозможно собрать — кусочки просто не подходят друг к другу по размеру. Однако проблема в том, что он уже собран.

И участки металла с различной температурой начинают давить друг на друга — или, наоборот, растягивать друг друга. Это называется напряжением металла. Когда напряжение дойдет до критического порога, металл снимет его так, как умеет — произойдет деформация.

А вот пример корпуса производства «Металл‑Кейс»:

Медицинский держатель для колб (5 фото)