Ручная дуговая сварка покрытыми электродами представляет собой дуговую сварку с использованием покрытых электродов, с их ручной подачей сварщиком в зону сварки и перемещением дуги вдоль соединяемых кромок. В результате расплавления кромок металла и плавления электродного стержня происходит образование сварного шва.

Источник нагрева – электрический разряд (сварочная дуга) между деталью и электродом, происходящий при прохождении электрического тока в среде, заполненной воздухом или газом.

Процесс требует защиты сварочной ванны от внешнего воздействия газов воздуха во избежание их проникновения в расплавленный металл, что может привести к ухудшению качества шва. Одним из видов защиты зоны дуги является применение покрытых электродов.

Преимущества способа:

- универсальность;

- простота;

- возможность сварки в любом положении в пространстве и труднодоступном месте.

К недостаткам относятся зависимость качества работы от квалификации сварщика и невысокая производительность процесса.

Виды и характеристика покрытых электродов

Элемент имеет вид металлического стержня с покрытием. Для обмазки его поверхности используют порошок из смеси разных составляющих. Технологические качества покрытого электрода зависят от состава покрытия и качества его нанесения.

Стержни классифицируют по нескольким признакам.

По назначению:

- У – для соединения углеродистых и низколегированных сталей.

- Л – конструкционных сталей с легирующими добавками.

- Т – легированных теплоустойчивых сталей.

- В – высоколегированных сталей со специфическими свойствами.

По толщине обмазки: тонкая, средняя, толстая и особо толстая.

По видам покрытия:

- А – кислое;

- Б – основное;

- Ц – целлюлозное;

- Р – рутиловое.

Кислые (А)

Содержат:

- руды и материалы с большим содержанием кислорода (гранит, гематит) – обеспечивают шлаковую защиту;

- ферросплавы – восстанавливают железо из оксидов и удаляют кислород;

- примеси органической природы (декстрин, крахмал) – газовая защита.

Сварку такими электродами можно проводить во всех положениях с постоянным и переменным источниками питания.

Не применяется в стесненных условиях.

Основные (Б)

В состав обмазки входят:

- ферросплавы;

- фтористокальциевые соединения.

Назначение – сварка в любом положении постоянным током. Применение переменного тока требует добавления в покрытие стабилизаторов.

Основные электроды используют для сварки конструкций ответственного назначения из легированных и низкоуглеродистых сталей и деталей с большим сечением.

С целлюлозным покрытием (Ц)

Содержат:

- оксицеллюлозу;

- ферросплавы;

- рутил.

Электроды подходят для сварки постоянным током в любом пространственном расположении.

Их часто применяют для соединения стыков трубопроводов.

Рутиловые (Р)

В состав входят:

- рутиловый концентрат (оксид титана);

- карбонаты кальция (мусковит, мрамор, тальк, магнезит, целлюлоза, ферросплавы).

Электроды применяют для соединения низкоуглеродистых сталей током переменным и постоянным в любом размещении в пространстве.

Классификация компонентов покрытия

По типу образующихся газов

- Ионизирующие.

- Защитные.

По виду шлаков

- Легирующие.

- Рафинирующие.

- Раскислители.

- Защитные, создающие «корку».

В зависимости от типа электродов шлаки также могут быть пластифицирующими и связывающими.

Существует несколько видов сварки – током постоянным, импульсным (в/ч), переменным. При подаче напряжения он идет по цепи «электрод – обрабатываемая заготовка», но только в момент касания детали. Это приводит к образованию дуги. В зоне высокой температуры (до 6 800 – 7 000 ºС) плавятся и кромки образца, и стержень. В результате дальнейшей кристаллизации металлов, которая происходит при ее снижении (так как электрод перемещается вдоль намеченной линии), получается шов.

В ручном режиме сварка ведется током переменным или постоянным. Профессионалы предпочитают последний вариант, причем с прямой полярностью. В результате электрод остается холодным, а нагревается металл в рабочей зоне.

Что учесть? Для разных видов сварки применяются свои электроды, для «=» или «~» тока.

Условия качественного ведения дуговой сварки

- Сухие срезы образцов и электрод.

- Бесперебойная подача тока.

- Целостность изоляции заземлителя. Ее дефекты нередко вызывают порчу шва, «залипание» электрода в рабочей зоне из-за «утечки» тока.

Необходимое оборудование

- Балансный реостат. С его помощью, меняя силу тока, можно выполнять не только сварочные работы, но и ряд других – резку, наплавку, стягивание.

- Кабель-заземлитель. Он является элементом эл/цепи и образует замкнутый контур, по которому протекает ток.

- «Держак».

Необходимое оборудование

Метод требует наличия:

- Источника питания (сварочный трансформатор).

- Ограничителя напряжения.

- Сварочного кабеля.

- Балластного реостата.

- Рабочего стола.

- Держателя электрода.

- Пусковой аппаратуры.

- Приспособлений для сварки и сборки.

Помимо основного оборудования, необходимы: светофильтры, щитки и шлемы, одежда и инструмент сварщика.

Выполнение сварных швов

Длина швов предусматривает следующую классификацию:

- длинные (свыше 1 м);

- средние (0,35-1 м);

- короткие (0,25-0,3 м).

Размер сечения определяет разделение швов на однопроходные или однослойные, а также многопроходные или многослойные.

Достоинство однопроходной сварки – экономичность и производительность. Недостаток – недостаточная пластичность металла шва по причине его грубой столбчатой структуры и слишком большая зона перегрева.

При многослойной сварке каждый нижерасположенный валик проходит предварительную термообработку перед наложением следующего валика – это создает измельченную структуру материала шва и соединения.

Многослойная сварка предполагает три варианта расположения слоев:

- последовательное наложение слоев по длине шва;

- «каскадный» способ;

- наложение «горкой».

Два последних способа находят применение во время сварки металлических изделий толщиной более 25 мм. Выполнение многослойных швов должно сопровождаться повышенным вниманием к созданию первого слоя, создаваемого в корне шва. От провара последнего зависит дальнейшая прочность всего шва.

Технология сварки

По положению в пространстве швы бывают таких видов:

- нижние;

- вертикальные;

- потолочные;

- горизонтальные.

Друг от друга они отличаются углами, под которыми расположена поверхность свариваемого элемента. Качество формирования шва зависит от угла наклона электрода к направлению сварки и свариваемому изделию.

Нижние швы

Стыковой шов, выполняемый в нижнем положении, получается качественным. Технология его выполнения несложная.

Чтобы сварщику четко видеть зону соединения, наложение валика рекомендуется выполнять по направлению к себе или слева направо. Ширина валика, отвечающая 3-4 диаметрам электрода, считается нормальной.

Однопроходная сварка с v-образной разделкой кромок проводится способом поперечных колебаний электрода на полную ширину. Дуга должна перемещаться со скоса кромок на участок необработанной плоскости металла. Трудность может заключаться в обеспечении по всей длине равномерности проварки шва. Сварка такого шва несколькими проходами лучше обеспечивает провар первого слоя.

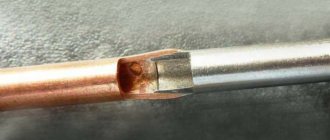

Швы с х- или u-образной разделками кромок выполняются аналогично. Отличие – каждый последующий шов накладывают навстречу предыдущему. Сварка нижних стыковых соединений преимущественно выполняется на съемной медной или стальной подкладке. В местах поворота шов заваривается без отрыва дуги.

Угловое соединение в нижнем положении выполняется способами «в симметричную» или «несимметричную лодочку». Для качественного выполнения работы сварку ведут стержнем с опиранием козырька на кромки. При выполнении углового соединения наклонным электродом рекомендуется применять технику «углом назад».

Соединение без скоса кромок производится одним слоем поперечными движениями стержня «треугольником». Угловой шов нахлесточного соединения производится в один слой электродом диаметром до 5 мм.

Вертикальные

Техника формирования стыковых и угловых швов – снизу вверх. Вначале создается металлическая горизонтальная площадка, сечение которой равно сечению материала шва. Движения электродом – поперечные, треугольником. При проварке корня шва рекомендуется задерживать горение дуги. Наибольший провар корня достигается при перпендикулярном положении стержня к вертикальной оси.

Сварка с применением электродов большого диаметра и высоких значений тока затруднительна по причине стекания металла и плохого формирования шва. В связи с этим используют электроды до 4-5 мм диаметром. Сварочный ток по сравнению с нижней сваркой понижается на 10%.

Вертикальную сварку в направлении сверху вниз выполняют электродами, которые дают тонкий слой шлака (целлюлозные, пластмассовые покрытия органического типа).

Потолочные

Из-за возможного вытекания жидкого металла из ванны сварка потолочных швов трудоемка. По этой причине работы выполняются короткой дугой. Характерные моменты потолочной сварки:

- снижение на 15-20% сварочного тока по сравнению с нижним положением;

- для сварки металла толщиной 8 мм и более применяют многопроходные швы;

- диаметр электродов составляет 3-4 мм;

- возможно использование метода с опиранием на покрытие стержня.

Техника формирования сварочного шва

Процессу розжига (возбуждения) сварочной дуги должна предшествовать установка заданного сварочного тока – величина его определяется маркой электрода, пространственным положением шва, типом сварного соединения.

Зажигание можно проводить по двум схемам:

- Электрод располагают перпендикулярно свариваемой поверхности, выполняют легкое (без усилия) прикосновение к месту сварки, после чего поднимают электрод вверх, примерно на 25 см.

- Зажигание дуги вторым способом подобно поджиганию обычной спички.

После обрыва дуги, ее повторный розжиг выполняется впереди кратера – от основного металла к наплавленному – это обеспечивает удаление загрязнений, скапливающихся в углублении, путем подъема их на поверхность. Затем сварка ведется в необходимом направлении.

Выбор способа розжига дуги зависит от двух факторов – условий сварки и опытности сварщика.

Как зажечь дугу для РДС

Схема ручной дуговой сварки плавящимся электродом.

Если вам нужно запустить сварочную дугу, которая будет проходить между вашим электродом и поверхностью, то нужно просто приставить к металлу конец электрода в вертикальном положении.

Фактически сразу после касания нужно начать медленно двигать электрод вверх, потому что в противном случае вы можете получить не сварочную дугу, а залипание.

Ведут дугу так, чтобы обеспечивалось максимальное расплавление кромок и получалось нужное качество металла.

Этого можно достичь при помощи поддержки постоянной длины пути, помимо этого, значительную роль играет движение электродом.

Режимы

У новичка возникает вопрос: каким электродом варить металл 2 мм? Максимум троечкой, оптимально – не превышать толщину металла. Стержень тоньше Ø 1,6 мм не найдём, остаётся заняться регулировками сварочного тока до оптимума.

Важно! сушка и прокаливание стальных электродов обязательны.

Режим сварки – совокупность суммы параметров:

- Сила тока и напряжение дуги;

- Диаметр и скорость перемещения электрода;

- Полярность, род тока;

- Положение шва в пространстве.

Практика показывает, что целесообразно использовать максимально допустимый ток, а скорость определяет поперечное сечение шва. Поджиг дуги осуществляется 2 способами: кратковременным касанием с отрывом (впритык) либо продольным движением по заготовке (спичкой).

Вертикальные и потолочные швы проходят с коррекцией тока в сторону уменьшения до 20%, напряжение – до 30 В, диаметр электрода не превышает 4 мм. При стандартных условиях глубина провара достигает 1 – 2 мм.

Поддержание дуги на расстоянии 0,5 – 1 диаметра до воронки кратера обеспечивается равномерностью подачи расходного плавкого элемента. Увеличение длины дуги увеличивает поступление воздуха в расплав, снижает качество. Возрастают угар металла и разбрызгивание.

Прерывание дуги чревато образованием кратера, где скапливается шлак, возможно образование трещин. Заварку кратера проводят до заполнения. Причиной образования кратера не может стать завершение шва – это брак.

Протяженные швы выполняются отдельными участками. На толстом металле, где нет угрозы коробления, длина прохода 200 – 300 мм. На тонколистовом – короткими в шахматном порядке.